TBM仰拱衬砌台车设计及运行

2016-08-10施春生

施春生

(辽宁润中供水有限责任公司,辽宁沈阳 110166)

TBM仰拱衬砌台车设计及运行

施春生

(辽宁润中供水有限责任公司,辽宁沈阳 110166)

[摘 要]一台好的仰拱衬砌台车对加快施工进度意义重大。文中研究了台车的结构和使用,对指导TBM施工方式仰拱台车的设计及使用有较大指导意义。

[关键词]进度;设计;使用

1 轨道架设方案选择

在TBM掘进过程中,材料和人员运输电车轨道要跟进,轨道的架设方式有3种:用角钢架设轨道,仰拱混凝土和角钢联合架设轨道,轨道直接架设在底板上。3种方式优缺点:角钢架设施工简单、快速,但需要消耗大量钢材,投入成本大;轨道直接架设在底板上,简单、省钱,但电车与TBM连接吊装材料受限,效率低;仰拱混凝土和角钢联合架设,以混凝土为主、角钢为辅,省钱,但需要交叉作业,施工复杂,有一个最大的好处是,在TBM掘进的同时可以把以开挖部分的仰拱施工完成,加快了总体施工进度,从而节省了大量资金。所以,仰拱衬砌跟进TBM掘进的施工方式是最优选择。

2 衬砌台车设计

2.1基本要求

TBM施工洞径8 m,TBM月进尺按800 m考虑,仰拱衬砌速度与TBM掘进速度相同,衬砌施工段长16 m。

工序安排方面,在TBM高速掘进的同时,既要进行仰拱混凝土施工作业(仰拱清渣、拆除轨道支架、绑扎钢筋、浇筑混凝土和养护混凝土等),还要保证TBM配套电车不受影响地通行、会车。主要参数方面;长度要与TBM掘进速度相适应,高度要满足TBM配套电车的通行;宽度要满足通行、会车需要;构造强度要牢固可靠。

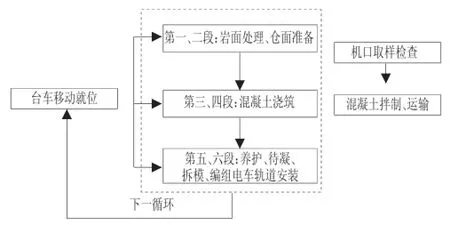

在仰拱混凝土施工过程中,浇筑完成的混凝土并不能立即满足架设轨道和电车通行的强度要求,需要有一个养护时间,同时还要进行下一步作业。因此台车需要按照功能分成几段,一般仰拱衬砌混凝土连续浇筑循环分为排水、清仓、轨道移设、支高架拆除和绑扎钢筋、止水安装、模板安装段,混凝土浇筑段;混凝土待凝,混凝土养护、轨道铺设段等至少3个作业段。

考虑进度要求,每段长度按双倍考虑,混凝土等强时间28~30 h,C35混凝土30 h强度可以达到5 MPa,能够满足架设轨道从而通行电车的条件,从而实现30 h2仓32 m,基本满足与TBM掘进进度同步。施工循环工序见图1。

图1 施工循环工序图

2.2基本构成

综合以上因素,整体结构采用仰拱组合台车(以下简称台车)的形式。台车采用桁架结构,上部通行电车,下部施工仰拱混凝土和保护待强段混凝土。主要包括台车桁架部分、滑模部分、行走部分、轨道等。

台车均使用型钢、圆钢和钢板制作组装,使用螺栓连接。台车总长143.447 m,共分为上坡段、前道岔段、标准段1~4、后道岔段、下坡段八部分。

轨道爬坡坡度4%。上、下坡段上设置有轨道,为编组电车及有轨混凝土罐车提供上下仰拱混凝土衬砌台车的通道。

前、后道岔段长16 m,其上安装有道岔,道岔半径满足电车运行需求,前道岔段有辅助清底功能,便于清底工作及时进行。后道岔段作用为安装轨道,混凝土待凝。

标准段每段长16 m,分为两个单节,每节长7.9 m。为了便于转弯,在单节中间空余0.2 m,其上安装有四轨三线式轨道,能满足编组电车和有轨混凝土罐车错车要求。标准段1的作用为排水、清底、轨道及支高架的拆除,轨道和支高架拆除移动由桁架下方的小车完成,从桁架中间取出。标准段2的作用为绑扎钢筋、安装止水、仰拱预留槽及堵头模板安装。桁架下附带仰拱预留槽模板,模板2 m一节,共8节,模板采用丝杆悬挂在桁架下方小车上,当混凝土浇筑完毕后,丝杆旋起将模板脱离混凝土面。标准段3为混凝土浇筑段,混凝土浇筑时采用附带在桁架下方的3.02 m×0.70 m的滑模移动进行找平,找平后即可开始分段进行混凝土压面。

台车的整机行走由行走结构完成,行走结构主要由行走轨道,行走轮对和驱动行走装置组成。行走轨道随编组电车轨道一起进行安装,前、后道岔段及标准段每个单节各安装两对行走轮对,行走前,由台车上的悬臂吊将前、后道岔段吊起后,由驱动行走装置提供动力进行行走,行走结束后,由刹车系统进行停止。

台车顶梁上配备一台200 kVA的箱式变压器,作为驱动行走装置、悬臂吊及混凝土浇筑过程中所需的振捣器、电焊机和水泵等设备的电源。

标准段和道岔段截面较大,行走轨道靠边布置贴近岩壁,需要在岩壁上造孔安锚杆,加工轨道支座和压板,岩壁轨道轨距5.87 m。

模板组是仰拱台车的又一个重要组成部分,用于提供混凝土灌筑时的体形样模,在第四标准浇筑段安装移动式滑膜,模板宽700 mm、长3 020 mm。滑膜由安装在下部的行走装置、卷扬机提供行走动力,模板由两组行走轮和4根单行丝杆支撑抵抗混凝土向上的浮托力。滑轨为固定在桁架结构下方的16工字钢横梁上,滑动模板通过4根可调节丝杆及滚轮与滑轨连接;采用3 t卷扬机提供滑模行走的牵引力。

滑膜由安装在下部的行走装置、卷扬机提供行走动力,模板由两组行走轮和4根单行丝杆支撑抵抗混凝土向上的浮托力。

3 运行

仰拱台车运行操作需多人同时进行,相互配合,统一指挥,才能提高工作效率,缩短操作运行循环时间。以下是主要运行操作工作内容,其中多项操作是同时进行,实际施工时,需进行必要摸索调整,仰拱台车运行操作需与土建施工密切配合,统一协调。

3.1整车行走、固定

1)安装完成台车行走前方大于16m长台车行走轨道,要求稳固、高差及规距偏差小于5 mm;

2)协调TBM施工编组电车通行暂停;

3)检查排除台车整体行走阻碍物,要求台车下方所有滚轮无阻碍,台车四周与TBM皮带机架、通风管、水管、电缆、钢筋及其他物体无挡挂;

4)将前、后斜坡前段与电车轨道的夹板连接拆除,抬升前、后坡轨;

5)人启动驱动装置,仰拱台车整体缓慢行走,控制行走速度小于3 m/m in,其他多人监视台车的前、后、上、下及滚轮运动正常,采用对讲机安全联系,直到台车整体运行到预定位置停止;

6)降落前、后坡轨,将前、后斜坡前段与电车轨道的夹板连接固定,确保电车运行轨道顺接稳固。

3.2拆、移编组电车轨道及支架

编组电车轨道下方的2根12.5 m长轨道拆离

轨道支架后,借桁架结构下方滑模的2根行走梁组成的行走小车由前方水平吊运到后方已浇筑混凝土面上安装固定。轨道支架拆离基础面后由桁架电动葫芦从0.4 m×5.0 m孔口吊出运走。

3.3排水、清底及钢筋安装

按设计要求人工完成。

3.4模板安装、混凝土浇筑、板滑移及拆除

堵头模板人工拆移安装。

预留槽模板以2 m为单元,采用双头丝杆及开口工字钢固定在台车桁架底部,测量定位,调节好高度,两两用螺栓连接固定。混凝土浇筑时逐步撤除挡碍滑模移动的双头丝杆及开口工字钢,混凝土终凝以后及时将2 m定型模板逐一取出供下一循环使用。

滑模尺寸3 020 mm×700 mm(长×宽);通过4根可调节丝杆与台车桁架底部滑轨连接,通过旋转可调节丝杆可拆卸下来。混凝土浇注前安装好滑行到混凝土浇筑的起始端,调节好高度使其刚好接触预留槽模板顶面,混凝土一边浇筑一边用3 t卷扬机牵引移动,滑模主要起混凝土摊铺整平作用,滑模后方出露的混凝土面还需要人工收面磨光,混凝土浇筑过程中的铺料振捣按施工要求进行。

3.5保养和养护

1)定期检查电机,电缆等电气设备的绝缘情况,发现其绝缘低于要求值时,应及时处理或更换;

2)模板手动调节丝杆等部件和部位,需按时加注润滑油(脂);

3)每完成一次混凝土浇筑后,须及时清除残留,粘结在钢模内部各处的混凝土,模板外表面涂抹脱模剂;

4)浇筑混凝土时,应采取必要的保护措施,防止混凝土落在电机、传动链条及其它电气设备上;

5)定时检查桁架、轨道压板等连接螺栓紧固情况,防止因电车通行震动而松动;

6)检查行走轮无油润滑轴承使用情况,如有损坏及时更换。

[中图分类号]TV554+.14

[文献标识码]B

[文章编号]1002—0624(2016)07—0014—02

[收稿日期]2015-12-13