“白+白”水泥混凝土路面施工工艺

2016-08-10李春

李 春

(广西交通科学研究院,广西 南宁 530007)

“白+白”水泥混凝土路面施工工艺

李春

(广西交通科学研究院,广西南宁530007)

为了保护环境,减少天然河砂的采挖和使用,文章提出水泥混凝土路面下层采用机制砂混凝土、上层采用天然砂混凝土的复合一体式水泥路面(“白+白”整体式水泥混凝土路面)设计,并结合工程实例,介绍了“白+白”整体式水泥混凝土路面的施工工艺及其社会效益和经济效益,可为“白+白”整体式水泥混凝土路面的推广应用提供参考。

机制砂混凝土;天然砂混凝土;水泥路面;复合式混凝土;施工工艺

0 引言

混凝土是土木工程建设中最主要的材料,随着我国交通基础建设的大力发展,对砂的需求越来越大。天然砂是一种短期不可再生资源,存在一定的地域性,资源分布不均匀,长距离的运输进一步限制了其利用[1]。广西多地天然砂日益枯竭,价格飞涨,使得广西区内水泥混凝土路面造价难以控制,因此寻求解决天然砂匮乏降低工程造价的方法成为建设者共同面临的问题[1][2][3]。机制砂混凝土为问题的解决提供了新的思路,但机制砂存在耐磨性差、强度低、石粉含量高等缺点,不能满足路面上面层苛刻的使用条件[4][5][6]。本文提出下层采用机制砂混凝土,上层采用天然砂混凝土的复合式路面(以下简称“白+白”路面),综合了两种材料的优点,具有较好的应用前景[7]。这种新型路面的施工组织和施工工艺与普通混凝土路面有较大差异。本文结合工程实例,系统介绍了“白+白”路面的施工工艺,并讨论了这种路面的社会效益和经济效益,可为“白+白”路面的推广应用提供参考。

1 工程概况

广西田东至天等二级公路设计速度为60 km/h,路基宽度为8.5 m,采用水泥混凝土路面。课题组在该项目天等段进行了“白+白”整体式水泥混凝土路面试验路的铺筑。施工路面长度为80 m,单幅,宽度为4.25 m,面层厚24 cm,设计弯拉强度为5 MPa,基层为水泥稳定碎石,基层与面层之间有一层1 cm厚沥青碎石封油层,面层采用“白+白”路面方案,下层16 cm机制砂混凝土,上层8 cm天然砂混凝土。

2 材料与施工配合比

2.1原材料

(1)水泥:广西东泥股份有限公司“右江”牌P.O42.5普通硅酸盐水泥,初凝时间237 min,终凝时间306 min。

(2)细骨料

天然砂:田东恒庆沙场所产的河沙,表观密度为2.664 g/cm3,细度模数为2.71。

机制砂:产自天等县东平镇东德石场,表观密度为2.705 g/cm3,细度模数为2.79,石灰岩母岩满足相关标准与规范要求,石粉含量经课题组试验验证后放宽至12%~15%,严格控制含泥量。

(3)粗骨料:产自弄往石场、石灰岩4.75~31.5 mm碎石。其中5~16 mm占70%、19~31.5 mm占30%。

(4)外加剂:采用江苏超力建材科技有限公司生产的CNF-1B型高效减水剂(掺量1.5%),减水率达18%~20%,含固量为40%。

2.2机制砂混凝土

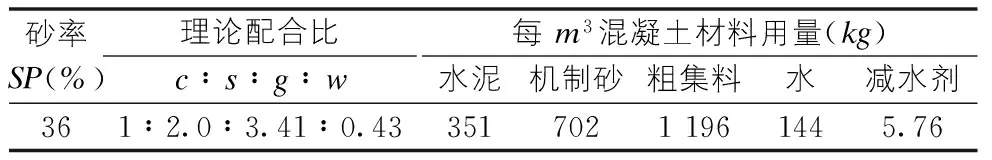

机制砂所用配合比如表1所示。

表1 机制砂混凝土配合比表

机制砂混凝土性能试验结果如表2所示。

表2 机制砂混凝土性能测试结果表

经测定,机制砂混凝土坍落度符合要求,和易性良好,坍落度损失满足现场施工要求,将机制砂混凝土成型,在标准条件下养护7 d,测定其抗折强度值f7=5.4。

2.3天然砂混凝土

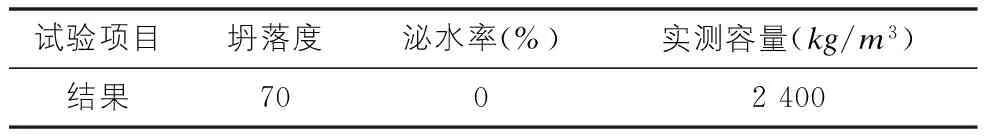

天然砂(河砂)所用配合比如表3所示。

表3 天然砂混凝土配合比表

天然砂混凝土性能试验结果如表4所示。

表4 天然砂混凝土性能测试结果表

经测定,天然砂混凝土坍落度符合要求,和易性良好,坍落度损失能满足现场施工要求,将天然砂混凝土成型,在标准条件下养护7 d,测定其抗折强度值f7=5.62。

3 施工工艺与质量控制

“白+白”路面与普通混凝土路面施工的重要区别在于:“白+白”路面分上下两层铺筑,各工序必须保证层间结合紧密,另外要保证上层天然砂混凝土将下层混凝土充分覆盖。其具体施工工序包括:机制砂混凝土卸料→挖掘机摊铺整平→天然砂混凝土卸料→挖掘机摊铺整平→振捣→插入传力杆→三辊轴整平机整平→三米杆整平→收浆抹面→切缝→养生。

以下分别从施工准备、混凝土拌合与运输、卸料与布料、振捣与传力杆埋设、整平机施工与表面修整、锯缝与养生等环节详细分析其施工质量控制要点。

3.1准备工作

准备工作与普通混凝土路面基本相同。下层机制砂混凝土摊铺前,检查水泥稳定碎石层顶面的封油层水泥稳定碎石基层的宽度、路拱、标高、平整度、压实度等参数是否符合施工要求,对水泥稳定碎石基层进行清扫、修补,并洒水湿润水泥稳定碎石层顶面,减少基层对下层混凝土水分的吸收。按要求安装模版,模板用塑料薄膜覆盖,方便脱模及减少浆液从底部流失。

3.2混凝土的拌合与运输

下层机制砂混凝土与下层天然砂混凝土应尽量采用相同的水灰比,保证上下两层混凝土板干缩变形的协调性。混凝土拌合时,严格控制计量工具的精确度,拌合时间约60~120 s。实验人员随时检查混凝土的和易性、混凝土均匀性、保水性等,控制各盘料的坍落度差≤10 mm,发现问题及时查明情况并进行调整。

机制砂混凝土采用容量为10 m3的自卸车进行运输,河沙混凝土采用容量8 m3的罐车进行运输,合理规划混凝土运输车辆的运输线路,严格控制上下两层混凝土的运输时间间隔,保证水泥混凝土有足够的摊铺、振捣和抹平的时间,特殊情况可根据实际情况掺加缓凝剂。

3.3卸料与布料

混凝土到达施工地点及时进行卸料与布料工作。下层机制砂混凝土采用自卸车运输,卸料时采用挖掘机协助,计算好铺筑长度,松铺厚度宜控制在18±2 cm的范围。上层天然砂混凝土的卸料与布料方式是“白+白”路面施工的重要控制点,上层天然砂混凝土卸料时,下层机制砂混凝土仍处于流动状态,卸料力求均匀,不可过于集中地卸料,以避免上层混凝土重力作用排挤下层混凝土,造成下层混凝土过薄。卸载间距控制在2 m左右,每次卸料不能太多,集中卸料高度宜≤30 cm,如果出现卸料堆积过高,及时用挖掘机摊平。上层天然砂混凝土松铺厚度控制在8±2 cm的范围内,挖掘机紧跟卸料车及时进行均匀摊平。严格控制上下两层混凝土的卸料与布料时间是“白+白”整体式混凝土施工工艺的关键,上层天然砂混凝土卸料时间应充分考虑下层混凝土的初凝时间,必要时可根据实际情况添加缓凝剂,以保证在下层机制砂混凝土初凝前完成“白+白”整体式路面的摊铺工作,卸料到摊铺完成应控制在30 min中内。

3.4振捣与传力杆埋设

“白+白”整体式水泥混凝土振捣,采用排插式振动机上下两层整体式振捣,速度控制在4 m/s左右。振捣的关键点是控制过振,预防下层混凝土石粉含量高的砂浆往上翻,同时尽量避免多次插入和提起振动棒,过多搅动混凝土。如果振捣后发现下层机制砂砂浆出现在表面(表面有杂色的砂浆),则在三辊轴摊铺机工作前,铲一些天然砂混凝土覆盖其上,使机制砂混凝土之上至少有1~2 cm天然砂混凝土,确保面层耐磨性能。

混凝土振捣密实后,立即用压振式无支架传力杆埋置装置将传力杆压入混凝土规定深度,以免传力杆压入困难,控制拉杆插入机每次移动的距离与拉杆间距相同。

3.5三辊轴摊铺整平机施工与表面修整

混凝土经排式振动机振捣后,三辊轴整平机整平工序紧跟其后,采取前进振动、后退静滚交叉作业2~3遍为宜,不可过振。三辊轴摊铺整平机摊铺整平时,应随时观察水泥混凝土表面的高低情况,及时铲除表面过高部分填补表面过低部分。随后根据混凝土表面的泌水情况,通过三米杆在横坡方向进行至少2次人工刮平处理,使路面平整度达到规范要求。最后用馒刀饰面,消除痕迹和表面砂眼麻面缺陷。

3.6锯缝与养生

混凝土路面摊铺完成后3 h左右,路面形成了一定的强度,手指按压路表无压痕时,混凝土表面用薄膜覆盖,洒水养生14~21 d,每天至少洒3次水,洒水的频率根据施工现场的实际气温与气候条件确定。

水泥混凝土路面摊铺完后,为避免因天气炎热或早晚温差大,造成混凝土板产生干缩与温度应力导致路面裂缝,应在混凝土强度达到5~10 MPa时及时进行锯缝,锯缝深度宜为板厚的1/4~1/5。

4 路面性能观测与经济效益分析

4.1路面性能观测

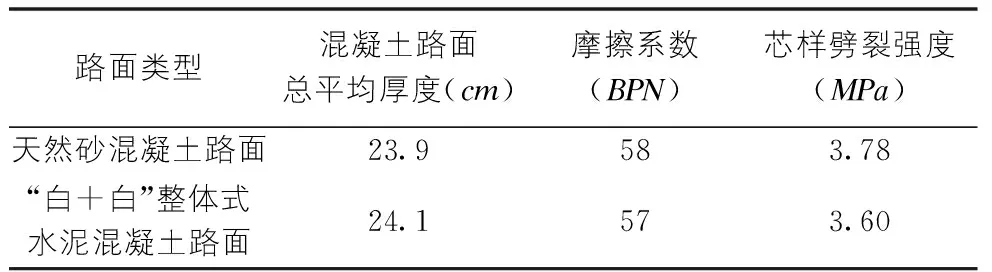

为了考察“白+白”整体式水泥混凝土路面的性能,实体工程路面摊铺7个月后,对路面性能进行跟踪观察。对试验路段进行了钻芯取样(见下页图1),从芯样外观情况来看,芯样上层偏黑色部分为天然砂混凝土,下层偏白色部分为机制砂混凝土,上下两层混凝土结合紧密,过渡自然,但天然砂混凝土与机制砂混凝土的比例与设计有一定偏差,原设计上下两层混凝土厚度比例为1∶2,实际钻芯厚度比例约为1∶1,出现这种情况的原因可能是钻芯位置位于半幅的中间位置,在天然砂混凝土卸载过程中,罐车中的天然砂混凝土卸料时由于重力,天然砂混凝土将下层未初凝的机制砂混凝土向两边挤压,形成天然砂混凝土中间位置多、两边少的情况。

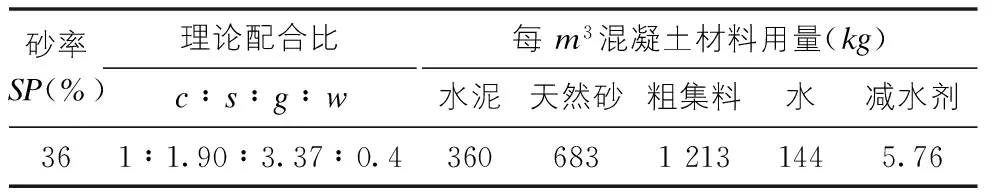

将芯样切割成标准试件进行了劈裂强度试验(见表5),由于“白+白”整体式水泥混凝土路面中机制砂与天然砂混凝土上下融合良好,其劈裂强度没有显著差异,按规范方法换算为弯拉强度,分别为6.01 MPa和5.87 MPa,满足设计要求。对试验路段进行混凝土板厚度、抗滑性能等指标测试,结果如表5所示,显示实验路路面状况良好,与相邻普通混凝土路段基本无差异。

表5 天然砂混凝土路面与“白+白”整体式水泥混凝土路面性能对比表

图1 试验路芯样实例图

4.2经济效益分析

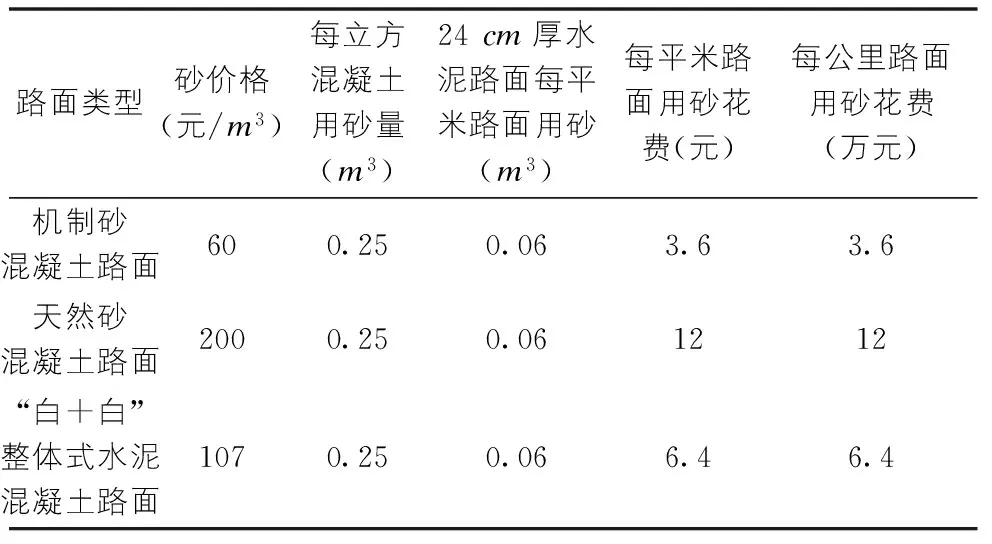

为了分析机制砂与天然砂混凝土复合一体式水泥路面的经济效益,现场采集实体工程原材料、施工机械、人工等施工费用参数,取每公里二级公路水泥混凝土路面(10 m宽)为单元进行考察,分别计算了24 cm机制砂混凝土路面、24 cm天然砂混凝土路面、16 cm机制砂混凝土+8 cm天然砂混凝土复合式路面材料费用,对比结果如表6所示。

由表6可知,单纯考虑用砂可节约材料费5.6万元/km,“白+白”路面方案增加了一道挖掘机摊平上层混凝土工序的费用约为0.6万元/km,综合该因素后“白+白”路面方案节约投资约5万元/km,具有可观的经济效益。

表6 不同类型混凝土路面经济性对比表

本次试验路采用了16 cm+8 cm的组合,随着施工工艺更加成熟和完善,完全可以使上层天然砂混凝土层变得更薄,经济效益更加显著。

5 结语

“白+白”整体式水泥混凝土路面,在不新增施工机械情况下,发挥了机制砂资源丰富、经济性好与天然砂质地坚硬、耐磨性好的优点,具有良好的经济性与广泛的应用前景。但同时,机制砂混凝土+天然砂混凝土复合式混凝土路面的施工工序稍复杂,因此优化施工组织计划,合理安排机具,制定应急预案,是保证工程质量的前提。

[1]夏龙兴,吴蓉.机制砂与天然砂的性能研究[J].混凝土,2008(7):60-61.

[2]曹亮宏,陈培冲,谭昱,等.广西石灰岩机制砂混凝土材料设计研究[J].武汉理工大学学报,2013,35(2):32-37.

[3]易文,马健霄,聂忆华.机制砂混凝土性能研究[J].中外公路,2008,28(3):151-153.

[4]赵玉肖.玄武岩纤维水泥混凝土路面施工工艺及质量控制[J].中外公路,2013,33(2):72-74.

[5]谢金.浅谈共玉公路B4标水泥混凝土集中拌和及运输的质量控制[J].青海交通科技,2013(2):36-37.

[6]刘清泉.水泥混凝土路面表面构造的修筑与养生[J].公路,2003(7):67-69.

[7]JTG F30-2014,公路水泥混凝土路面施工技术细则[S].

Construction Technology of“White+White”Cement Concrete Pavement

LI Chun

(Guangxi Transportation Research Institute,Nanning,Guangxi,530007)

In order to protect the environment and reduce the dredging and use of natural river sand,this article proposed the composite monolithic cement pavement(“White+White”monolithic cement con-crete pavement)design of using the manufactured-sand concrete for the underlying layer of cement concrete pavement and using the natural sand concrete for upper layer,then in combination with engi-neering example,it introduced the construction technology of“white+white”monolithic cement concrete pavement as well as its social and economic benefits,which can provide the reference for the promo-tion and application of“white+white”monolithic cement concrete pavement.Keywords:Manufactured-sand concrete;Natural-sand concrete;Cement pavement;Composite concrete;Construction technology

2016-05-10

U416.216

A

10.13282/j.cnki.wccst.2016.06.001

1673-4874(2016)06-0001-04

李春(1974—),高级工程师,硕士,研究方向:公路工程设计与科研。

广西交通运输厅2014年交通科技项目“‘白+白’整体式水泥路面技术研究及示范性应用”