某铸造车间粉尘污染测试与分析

2016-08-10强天伟程爱霞商云瑞曲洁琼

罗 薇,强天伟,程爱霞,商云瑞,曲洁琼

(西安工程大学环境与化学工程学院,陕西西安 710000)

某铸造车间粉尘污染测试与分析

罗薇,强天伟,程爱霞,商云瑞,曲洁琼

(西安工程大学环境与化学工程学院,陕西西安710000)

砂型铸造车间各生产环节产生粉尘量日益增多,对车间环境及工人的身心健康造成了严重影响。通过对济南某砂型铸造车间进行现场实测,了解车间项目概况及粉尘污染情况,并提出防治措施。

铸造;粉尘;实测;污染;措施

1 铸造车间粉尘污染特性分析

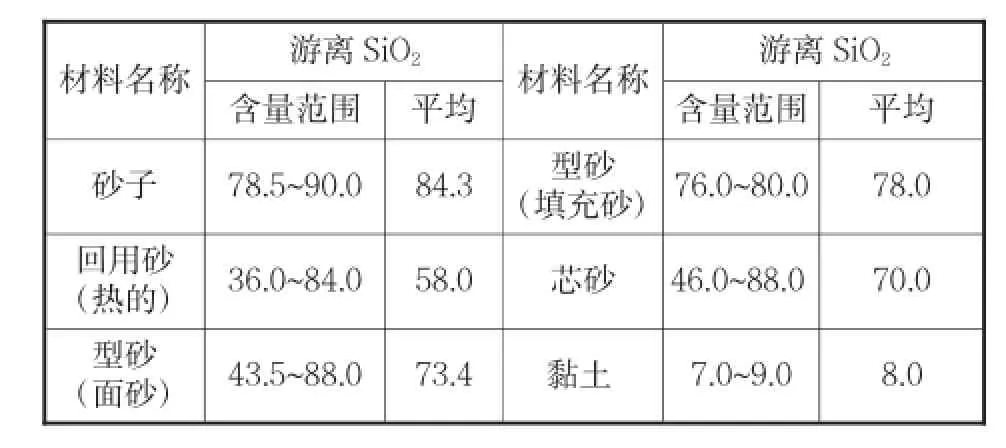

砂型铸造工艺流程复杂,工序繁多,车间中的粉尘多来源于铸造型砂。粉尘对人体的危害主要取决于铸造型砂的化学组成及其在空气中的含量,其中游离二氧化硅对人体危害最为严重。造型材料中游离SiO2的含量如表1所示。国家规定的粉尘容许浓度为表2所示。

表1 造型材料中游离SiO2含量(质量分数,%)[1]

铸造车间粉尘的来源主要有两大类:一类为生产过程产尘;另一类为运输过程产尘。

2 粉尘污染测试

2.1测试现场资料

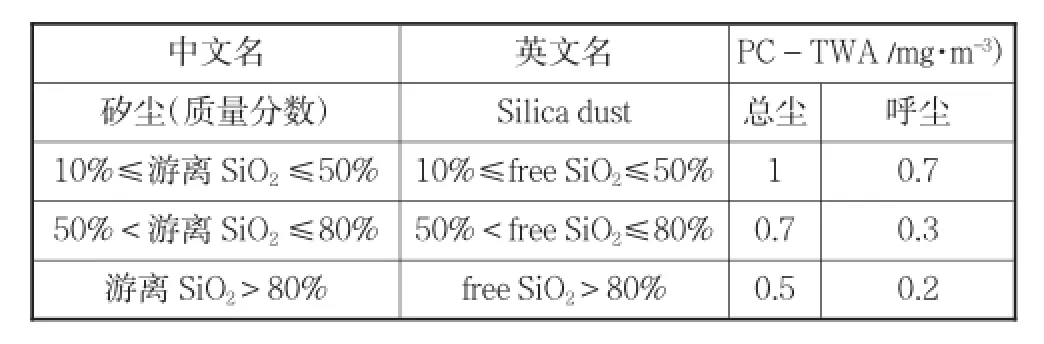

表2 工作场所空气中粉尘容许浓度[2]

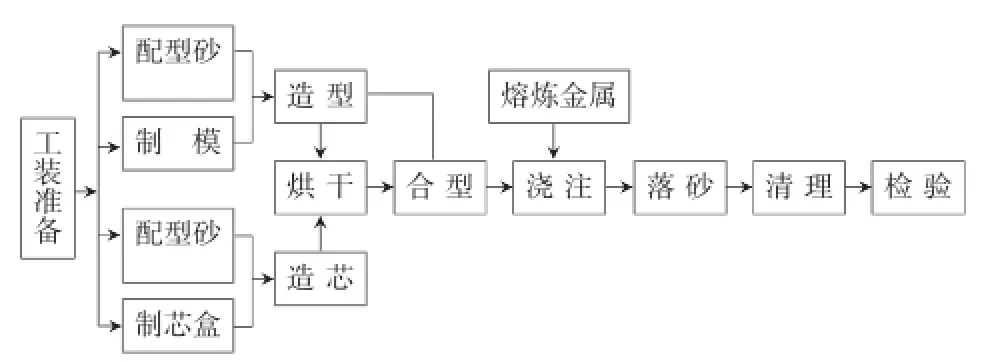

本次测试选择济南市某有限公司铸造车间为主要研究对象,铸造生产过程如图1所示。该车间主要生产机械类铸件,年产铸件35 000 t,其中机床类铸件达28 000 t,模具毛坯铸件6 000 t.

图1 砂型铸造流程图

2.2测试方案设计

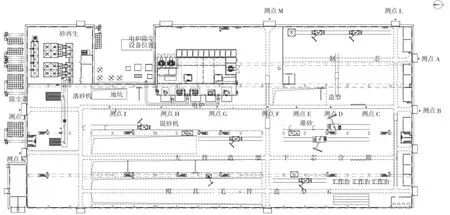

铸造车间中砂型铸造工序较多,选取易产生粉尘污染的工序如制芯、造型、合型、浇注、落砂、清理等作为主要测点布置区域,同时为了解粉尘污染物在整个车间的运移特点,选择部分非产尘地点布置测点。铸造车间测点及测点位置见图2所示。

车间粉尘测试采用的是TSI8530气溶胶监测仪,在测试过程中粉尘浓度测定仪分别对各测点随机读取数据10次,每次读数间隔15 s,取其算术平均值作为最终测试数据。测试分阶段进行,第一阶段为PM2.5测试、第二阶段为PM4测试、第三阶段为PM10测试、最后再对产生污染较严重的区域进行二次测试。

2.3现场测试与分析

铸造行业属于高污染、高排放、高消耗的基础工业,其工序的复杂性、工艺设备的多样性等导致铸造车间粉尘污染较为严重。研究铸造车间内粉尘颗粒物浓度分布不仅有助于了解铸造车间及其周边的环境状况,更是有助于了解影响铸造工人安全生产及铸造工人职业健康的重要方式。对该铸造车间内不同测点粉尘浓度进行现场实测,获得该车间颗粒物浓度分布情况并分析其粉尘污染的特性和产生原因。

2.3.1车间整体测试结果及分析(主干道附近及6个大门口附近)

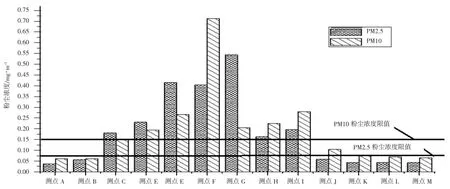

本次测试共选取了13个测点,如图2所示,本次测试目的为车间内粉尘对人体影响,因此测点高度在距厂房地面1.4 m~1.6 m范围内。主要测量测点处不同粒径的粉尘浓度分布,在13个测点中测点A、测点B、测点J~测点M这6个测点位于车间各个门口处,车间门口处测试结果及车间内部测试结果如图3所示。

由图3可见位于车间门口的6个测点整体粉尘浓度较低,均处于0.125 mg/m3以下,对比6个测点的粉尘浓度可以发现测点J(车间南门口1)的PM 10粉尘浓度较高,因测点J靠近车间落砂机及除尘器,除尘器卸灰口散落粉尘易造成二次扬尘,导致该测点浓度较高。根据GB 3095-2012《环境空气质量标准》[3]规定,PM 2.5及PM 10的日平均二级浓度限值分别为0.075 mg/m3和0.15 mg/m3,测点J未超过标准限值。

由车间门口的粉尘浓度测试结果可以看出:各测点的PM 2.5及PM 10粉尘浓度均满足《环境空气质量标准》的要求,该铸造厂在测试时车间门口处空气质量较好。车间大门由于工艺及运输要求经常处于敞开状态,车间门口的粉尘测试结果也可以从侧面反映出车间外部的空气质量,本车间外部空气质量较好。

由图3可见:位于车间内部的测点粉尘浓度普遍较高,均超过国家标准规定的浓度限值,车间在生产过程中产生的颗粒物对车间内部空气造成一定程度的污染。其中测点E、F、G三处粉尘浓度较高。

测点E为灌砂工序,在灌砂过程中,型砂由灌砂机倾泻而出,下落时大量粉尘向周围扩散,而工人的工作地点正处于扩散区内,粉尘浓度较高,灌砂工序成为车间的主要污染源。为了减少此工序对工人健康造成的危害,工人必须佩戴防尘面罩以减少粉尘的吸入。

图2 铸造车间测点位置分布图

图3 车间内部不同采样点的粉尘浓度

测点F为车间通道交叉口,该测点的粉尘浓度较高,原因主要有以下两点:其一,测点F在车间运输的主干道上,车间物料运输频繁,极易造成粉尘的散落及沉降,当有气流通过时造成二次扬尘,使测点处于高粉尘浓度状态;其二,测点F位于测点E(灌砂工艺)的下风侧,测点F的粉尘浓度受到灌砂区的影响很大。

测点G为车间的冲天炉,冲天炉每熔炼一吨铁水排放的烟气量约为700 m3~900 m3,冲天炉烟气中含有大量的冶金粉尘、碳素烟尘和灰尘等固体颗粒物,这些有害物随着烟气排入大气,对环境造成污染[4]。

本次测试的13个测点不同粒径粉尘浓度测试结果如图3所示。由图可见车间测点越趋近门口,其粉尘浓度值越低。其原因主要是室外空气进入车间对粉尘进行稀释。然而车间内部环境较差,粉尘浓度普遍较高,对工人的工作环境及其身心健康造成不利的影响。

铸造车间,铸件经过落砂、破碎设备,在高能量、大动力的机械能作用下,振动、冲击使较干燥的型砂随着机械诱发的风流大量喷入车间中,而各类设备又不可能完全封堵严密,设备的结合处存在较高的缝隙,极易使渗漏的粉尘沉积,造成粉尘的二次飞扬,导致浮尘严重超标,而铸造车间的工人长期工作于粉尘量超标的环境中,粉尘中含有游离的二氧化硅会严重威胁到铸造工人的身心健康,并增加尘肺病的发病率。由此可见车间粉尘如不能得到很好地控制,不仅会对车间环境及设备造成不利的影响,而且会严重威胁到铸造工人的身心健康。

3 改进措施

本次测试没有在落砂及清理环节附近布点,因为厂方对落砂环节粉尘发散点设置半密闭集尘,并且通过除尘系统将半密闭罩内收集到的粉尘进行处理,有效地避免了粉尘在工作地点的扩散。

对于在灌砂过程中四处扩散的粉尘及浇注段产生的热蒸汽,为了不影响工艺过程可以采用侧吸罩的形式,其中灌砂过程可在侧吸罩外热芯砂侧设置橡皮帘,防止粉尘扩散,提高捕集效果。

对于从制芯机或砂芯烘干炉取出的冒烟热芯砂通过悬挂机输送时散发出的热量和有害气体,经现场观察从制芯机中取出砂芯10 min内砂芯散发出的烟气很大之后将减小,因此应在悬挂输送机行走10 min的距离内加设密闭排风罩。

对于地坑炉处粉尘扩散可在地坑处安装可旋转的顶吸罩,为不影响吊车使用,顶吸罩平时在地坑炉侧面,当吊车把零件运至指定位置后再将顶吸罩旋转至地坑炉正上方。此方法可以有效地收集大量瞬间升腾的烟气。

对冲天炉烟治理的关键是如何有效地收集烟尘。冲天炉生产冶炼过程一般分为加料期、冶炼期和出铁期三个阶段。根据现场情况,可选定用半密闭罩作为吸尘装置。加料侧、炉后侧设置为固定罩体,为使冲天炉产生的烟尘能迅速被吸入管道,可将炉后罩上部设计成斜面并在其上设置吸风口,经除尘器过滤装置过滤后由烟囱排入大气。由于主要在炉盖和电极孔处的烟尘高于开口,而炉口烟尘较少,且热烟尘向上流动,因此,此处开口没有多少烟尘溢出,无需设置活动门。在冲天炉前后两侧设置移动导轨,移动罩放在导轨上。冲天炉在加料、出钢期和检修电极等情况时,则移开移动罩。在固定罩和移动罩之间采用迷宫槽密封,以防止烟尘外泄[4]。

电弧炉主要产生烟尘成分为:SiO2、FeO、Fe2O3、MnO、MgO、Al2O3、CaO、C、S等。在吹氧精炼过程中产生氧化铁尘,其平均粒径在0.01μm~0.1μm范围内,大约有85%以上的粒径在4μm以下[6]。电弧炉排烟形式可分为炉外排烟,炉内外结合排烟,屋顶排烟[5]。结合实际情况选择排烟形式以及排烟罩形式。

同时,为了更好地对车间整体进行粉尘控制,可将车间进行分区,在厂房的熔炉区对产生废气量较大的地坑炉,浇注轨道等设备设置一个局部半封闭的空间作为低跨局部。为及时收集处理扩散入该空间内的烟尘,防止烟尘弥漫,可对该空间单独设计全室换气机械排风系统。在高跨区内为了保证金属液连续、平稳地充型,因此浇注时不得开启任何排风设备,避免由于空气流动过度强烈而造成夹卷空气、产生金属氧化物夹杂和冲刷型芯,造成产品大量报废。只有在浇注成型后才可开启排风机将浇注产生的大量烟尘排至室外。由此可以采取如下保护措施:

1)将浇注区域与其他区域用隔断分隔开,以便减少废气向整个高跨区的扩散;

2)在浇注区域设计局部机械排风系统,并在整个高跨区设置由屋顶风机、侧墙轴流风机组成的全室换气排风系统;

3)浇注结束后先开启局部排风系统,废气经净化后排至室外,再开启屋顶风机及侧墙轴流风机将残留在整个高跨区的少量废气排至室外;

4)在屋顶风机前设联动保温阀,防止非工作状态时冷空气直接进入室内,并在高跨区的侧天窗上增加手动开窗器,方便工人开启侧天窗[7]。

无论采用何种防治措施,控制和治理粉尘污染应从工艺改革着手,实现机械化、自动化、密闭化,并配备一定的通风除尘设施。同时应提高工人的自我防护意识以减少职业病的发生概率,这样绿色铸造的实现才会成为可能。

[1] 居鹓.机械工业采暖通风与空调设计手册[M].上海:同济大学出版社,2007.

[2] 李荣德.时代呼唤绿色铸造[J].铸造,2010,59(01):1-3.

[3] GB3095-2012环境空气质量标准[S].2012.

[4] 冉冉.铸造车间粉尘处理技术的研究[D].华北电力大学,2011.

[5] 杨思一,王录才.冲天炉熔炼的环境保护与除尘技术[J].铸造设备研究,2008(02):14-17.

[6] 铸造车间通风除尘技术委员会.铸造车间通风除尘技术[M].北京:机械工业出版社,1983.

[7] 邝琳,李江龙.某铝镁铸造厂房通风系统改造方案[J].暖通空调,2012,42(11):49-53.

Test and Analysis of Dust Pollution in a Foundry

LUO Wei,QIANG Tian-wei,CHENG Ai-xia,SHANG Yun-rui,QU Jie-qiong

(Collegc of Environment and Chemical Engineering,Xi’an Poly technic University,Xi’an Shanxi 71000,China)

The increasing amount of dust in the production process of sand casting workshop seriously affects environment and workers'health.The dust pollution situation was tested and the relative preventive measures were proposed.

cast,dust,test,pollution,measures

TG28

A

1674-6694(2016)03-0047-04

10.16666/j.cnki.issn1004-6178.2016.03.014

2016-04-18

罗薇(1991-),女,在读研究生,西安工程大学在读研究生。