车床加工精度控制的方法研究

2016-08-09杨丽娟

杨丽娟

(贵州黔桂发电有限责任公司 贵州盘县 553531)

车床加工精度控制的方法研究

杨丽娟

(贵州黔桂发电有限责任公司 贵州盘县 553531)

随着工业技术的发展,机械制造行业再不是传统的钳工、车工等又脏又累的工作,它也跟着时代的变迁而进入了数字化信息的时代,数控车床已经成为机械加工业重要的设备,而数控车床在开展机械工件生产加工活动过程中的技术精度控制,是影响我国机械工件生产加工活动综合质量水平的重要因素,本文即针对车床加工精度控制的方法开展了具体分析。

车床加工;数控机床;影响因素;精度控制

1 引言

随着机械制造业的不断发展,精密加工已逐渐成为现代制造业的主要趋势,在应用数控车床设备开展机械设备及其工件生产加工活动过程中,数控车床设备自身具备的加工技术精度水平,对机械设备工件的实际技术质量和性能表现状态具有深刻影响,因而做好数控车床设备在机械工件身材高加工活动过程中的精度控制,对于提升我国工件生产加工活动的质量水平具有重要意义。

2 车床加工技术的发展历程

传统加工工艺主要是由人们不断积累加工的经验、技术,通过持续的创新、改革,实现代代相传,而最终形成的一种加工工艺。传统加工工艺主要材料大多来源于可获取的自然资源,经过工程技术加工、机械测量和最终固定模式的套用形成的加工技术。由于传统加工工艺对经验的要求较高,加工人员的经验和方式有所不同,因此传统加工技术具有随意性和不确定性的特点。

数控加工技术是在传统加工工艺基础上发展起来的,主要应用的是设备是数控加工机床,其既包括传统加工工艺的技术,又包括先进的计算机数控技术、计算机辅助制造技术等,并结合编程和控制系统等程序的应用,其对操作零件的质量和精度都有较为严格要求,因此其生产的产品都具有较高的生产效率和生产质量,可生产出结构复杂、精确度较高的高质量产品。

数控车床设备是在现代加工制造技术以及一系列先进科学技术形态融合发展背景下产生的全新设备。数控车床设备在部件结构体系配备层次,本身同时安装应用了多工位刀塔技术结构,或者是动力刀塔技术结构,因而这种车床生产设备,客观上具备了极其广泛的机械工件加工性能,能够具体加工生产直线圆柱工件、斜线圆柱工件、圆弧工件以及形态各异的螺纹工件、槽工件、蜗杆工件等具备复杂结构特征和多元性使用功能要求的机械工件。数控车床已经成为机械加工业重要的设备,而衡量数控车床的标准就是其加工的精密程度,只有减小误差和,提高加工的精确度,才能制造出高质量的产品。

3 数控车床加工精度的影响因素

从技术实现路径角度分析,数控车床设备的加工技术精度主要由数控部件系统的技术控制精度,以及车床加工技术系统本身具备的机械精度共同构成,而且上述因素客观上都会对数控车床在开展机械工件加工活动过程中的综合性精度水平造成严重影响。

结合我国机械工件生产加工技术活动的以往实践经验,在实际针对数控车床设备加工精度影响因素展开分析过程中,应当重点关注如下几个方面:①因数控车床加工运行过程中的热变形现象而引致的技术误差。②车床加工系统自身具备的几何技术误差。③因车床加工系统刀具部件磨损现象而引致的误差。④因车刀部件几何参数随机改变引致的误差。⑤伺服进给系统的运行误差。

4 车床加工精度控制的方法分析

4.1 合理利用车床的补偿功能

一般的数控车床所采用的伺服系统其精度会受到反向偏差的影响,这时在工件加工时就可以利用数控车床所具有的补偿功能,对其采取相对应的补偿措施来降低这种反向偏差所带来的影响,使其精度在一定程度上得到及时的补偿和修正。常见的数控机床误差补偿方法主要有以下几种:

4.1.1 NC代码修正补偿法

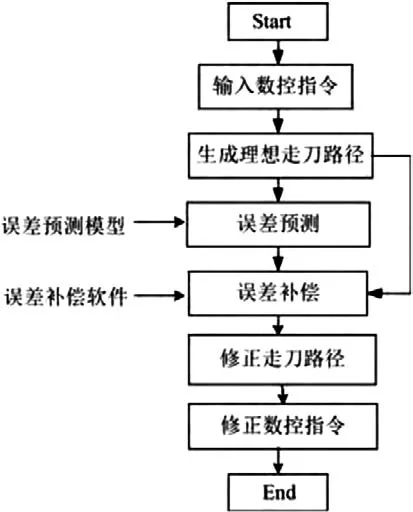

在数控机床误差的影响下,如果按照理想的NC代码对零件进行加工则存在加工误差,为了消除数控机床误差对加工过程的影响,可以对NC代码进行修正,用修正后的数控加工程序对工件进行加工,从而实现数控机床误差的补偿。补偿流程图如图1所示,将NC代码输入到误差补偿软件中,然后生成理想刀具路径,并根据误差补偿预测模型对理想刀具路径进行修正,得到实际的刀具路径轨迹,最后生成修正后的NC代码。该方法对数控机床几何误差的补偿具有良好的效果。

图1 数控加工指令修正补偿示意图

4.1.2 接口式NC型误差补偿法

接口式NC型误差补偿方法是将由误差预测模型计算得到的误差值,叠加到数控系统的插补过程。基本工作原理如下:通过特定的误差补偿接口,NC系统将当前机床的各项参数(机床位置参数和刀具信息等)传递给误差预测模型,经过误差预测模型计算出相应的误差值反馈给NC系统,NC系统对误差值进行处理,生成新的数控程序,实现误差的补偿,如图2所示。

图2 接口式NC型误差补偿示意图

4.2 加强事前预防,消除误差源

事前预防第一要做的就是要消除误差源,对车床的生产加工及装配精度严格要求,增加车床的钢度以及生产环境温度的适宜度,防止热变形,这些措施都是一些硬性的条件,当车床的质量达到一定的要求后,就很难再提高,但是因为经济性的问题,这个方法在使用过程中受到了一定的限制。

4.3 合理选择和控制刀具

数控车床加工过程中,零件的质量会受到多种因素的影响,例如车刀刀具刀尖圆弧半径、主偏角等几何参数,刀具使用过程中几何参数将会出现变化,影响零件的加工质量、尺寸精度和形状精度,加快刀具的磨损程度。因此,刀具的选择与控制是提高机床加工精度的关键所在,具体要遵循以下几点原则:

(1)刀具要耐磨、耐高温、强度系数高。

(2)要求刀具必须要能承受冲击力、压力、震动等。

(3)刀具必须与所加工的工件相匹配,例如加工图3中的环形槽,因为环形槽直径及深度尺寸较小,用普通车刀很难加工,可能在加工过程中会出现断刀现象,所以需要选择专用刀具方可完成,图4根据环形槽的结构及尺寸大小,设计专用环形槽刀进行切削加工,可保证图纸要求尺寸及结构。

(4)严格控制好刀具在生产加工工件时的几何角度,在软件编程过程中,可以对刀具刀尖的轨迹进行调整,保证刀尖的实际加工轨迹和理想轨迹相符合,借助几何计算的方法将刀尖轨迹转换为理想刀尖轨迹,编程过程中严格遵守草图绘制、轨迹模拟、编程的步骤。另外在实际加工过程中需要及时检查所应用刀具的圆弧半径r,对刀过程中充分考虑刀具刀尖圆弧半径的影响,可以借助数控车床系统刀具补偿功能进行尺寸优化。例如:在加工圆柱类零件的过程中,车刀刀具刀尖圆弧半径和车刀的主偏角将会对被加工零件的轴向尺寸产生较大的影响,在刀尖圆弧半径不断增大的过程中,轴向尺寸的变化量也会越大,反之亦然。因此在编制零件加工程序的同时,必须注重轴向位移尺寸的改变。

图3 加工产品示意图

图4 环槽刀

4.4 重视设备检修,减少加工误差

车床在应用的过程中,经常会出现一定的机械问题,影响车床的正常使用,并且对于车床加工的精度控制产生阻碍。因此在今后的工作过程中,有关企业管理人员应做到重视设备检修,加强设备维护设备维护,组织专业人员进行车床的维护与检修工作,并且制定出符合工作实际的维护与检修计划。通过周期性的维护,及时发现问题,保证车床加工精确度。

5 结语

从现有的阶段性发展特征角度分析,我国数控车床机械生产应用设备,在未来短暂的一段时期之内,将会朝着高速度、高负荷、以及高精度的技术演进方向深入发展,这就要求相关操作人员的专业素质及操作技能也必须要进一步的提高,只有这样才能更好的解决数控车床加工过程中所出现的一系列影响精度的问题,并能找出原因,掌握规律,采取措施,防止误差的产生,加工出高精度、高质量的工件,使数控车床更好的服务于我国的机械加工制造业。

[1]刘 洋.车床加工精度控制小技巧[J].价值工程,2012,31(15):33.

[2]王红娜,赵树涛,谢沛清.数控机床加工精度控制[J].金属加工:冷加工,2015(7):70~72.

[3]孙兴伟,董蔚,王可,等.数控机床零件轮廓加工精度的分析与控制[J].制造技术与机床,2010(1):61~63.

[4]张家平.提高车床加工精度的一个方法[J].机械工程师,2010(2):125.

TG519.1

A

1004-7344(2016)21-0343-02

2016-7-9

杨丽娟(1973-),女,白族,贵州盘县人,助理工程师,中专,主要从事工作和研究方向为火电厂汽轮机检修,车床机加工方面。