LED支架全自动精密注塑模具设计*

2016-08-09张维合

张维合

(广东科技学院,广东东莞 523083)

LED支架全自动精密注塑模具设计*

张维合

(广东科技学院,广东东莞 523083)

根据LED支架的结构特点,采用端面环形浇口、复合侧向抽芯和推板脱模机构设计了一副精密注塑模具。重点分析和研究了该模具的成型零件、浇注系统、侧向抽芯机构、定距分型机构、温度控制系统、导向定位系统和脱模系统。模具在侧向抽芯和脱模机构中均有多处创新结构。

LED支架;注塑模具;复合侧向抽芯机构;推板脱模

LED是一种能够将电能转化为光能的半导体,它改变了白炽灯钨丝发光与节能灯三基色粉发光的原理,而采用电场发光。LED的特点非常明显,寿命长、光效高、辐射低与功耗低。LED主要由支架、银胶、晶片、金线、环氧树脂五种物料组成。笔者介绍一副LED支架精密注塑模具,该模具侧向抽芯机构复杂,脱模机构巧妙,机械手取件,可实现全自动化生产。

1 塑料件外观要求与结构分析

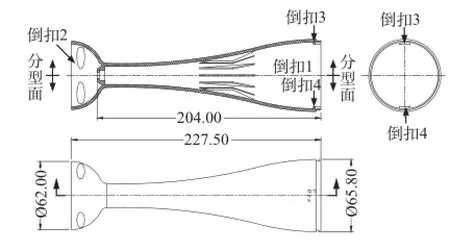

图1为某LED产品的支架示意图,材料为聚丙烯(PP),收缩率取1.8%[1]。

图1 LED支架零件图

塑料件属于回转体零件,造型优美,尺寸精度、外观要求高,表面不允许有浇口和推杆痕迹。塑料件最大外径为65.80 mm,最大长度为227.50 mm。其成型模具设计难点有两处:一是浇注系统,主要表现在浇口的位置和型号如何选择;二是脱模系统,主要表现在塑料件表面不允许有推杆痕迹,塑料件在模具中必须横向摆放,这样塑料件内部就有四处倒扣,其中倒扣1与倒扣3、倒扣4的抽芯方向垂直,相互干涉,侧向抽芯机构和塑料件如何取出是设计重点和难点。

2 模具结构设计

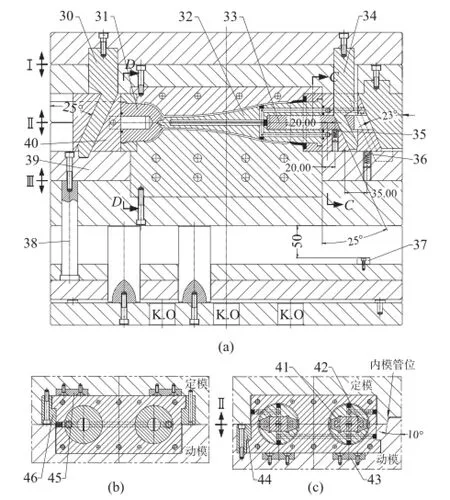

客户要求一模出二件,横向平行排位。由于塑料件属回转体,表面不允许有浇口痕迹,模具采用端面环形浇口。又由于定模侧有侧向抽芯机构,故模架采用龙记公司有塑料件推板而没有流道推板的三板模模架(俗称二板半模架),规格型号为:GBH–4055–A90–B70–380–O,推板厚度为90 mm,材料为P20。模具最大外形尺寸为550 mm×400 mm×456 mm,总质量约700 kg,属于中型精密注塑模具[2],其详细结构见图2和图3。

图2 LED支架注塑模具结构图

2.1 侧向抽芯机构设计

侧向抽芯机构是该模具最复杂的核心机构。根据塑料件的结构分析,型腔采用横向摆放的布置方式[3],这样塑料件成型后就有4处倒扣(见图1),模具必须设计4个侧向抽芯机构,它们分别是用于成型倒扣1的侧向抽芯机构、用于成型倒扣2的侧向抽芯机构、用于成型倒扣3的侧向抽芯机构和用于成型倒扣4的侧向抽芯机构(见图2和图3)。在这4个侧向抽芯机构中,倒扣1的侧向抽芯机构的抽芯方向和倒扣3、倒扣4的侧向抽芯机构的抽芯方向相互垂直,如何避免抽芯时相互干涉,是该模具抽芯结构设计的难点。为解决这一难题,模具采用了复合抽芯的结构[4]:在长侧向型芯32内设计了带T型扣的小滑块33,小滑块33通过T型扣带动内侧向型芯41,42,完成倒扣3、倒扣4的抽芯后再由带T型扣的锁紧块9带动长侧向型芯32完成倒扣1的抽芯。详见图3c中C–C局部剖视图。

图3 LED支架注塑模具侧向抽芯机构

一般情况下,倒扣2的侧向抽芯机构中的定模滑块40应该设计在动模侧,这样可以避免采用三板模架,也不需要定距分型机构[5]。但由于倒扣1的侧向抽芯机构的长侧向抽芯滑块11在动模侧,而且抽芯距离很长(根据图1所示抽芯距离至少要达到204 mm),如果长侧向型芯32要从成型塑料件中全部抽出,模架尺寸就要加长很多,而且塑料件也无法脱模。为方便塑料件脱模以及减小模具尺寸,设计时将长侧向型芯32的抽芯距离控制在35 mm (即开模后长侧向型芯32还在塑料件内),成型塑料件脱模后再横向取出。这样塑料件横向取出时其小端必须有足够的空间,如果倒扣2的侧向抽芯机构的定模滑块40设计在动模侧,短侧向型芯31就会阻碍塑料件取出。这就是为什么将倒扣2的侧向抽芯机构设计在定模侧的原因。虽然这样会提高模具的制造成本,但圆满解决了塑料件的脱模问题,而且塑料件还可以采用机械手取出,模具可以实现全自动化生产,这是该模具较有创新意义的结构之一,它可以大大提高模具的劳动生产率和企业的经济效益。

4个侧向抽芯机构中,倒扣1的侧向抽芯机构由弯销30、定模滑块40、短侧向型芯31组成;倒扣2的侧向抽芯机构由长侧向型芯32、长侧向型芯固定板10、长侧向抽芯滑块11、T型扣锁紧块9以及定位滚珠36组成;倒扣3和倒扣4的侧向抽芯机构结构相同,由弯销34、T型扣内滑块33、内侧型芯41,42和定位滚珠35组成。这里要说明的是:倒扣1的侧向抽芯机构不需要设计定位零件,因为弯销30在抽芯过程中自始至终没有脱离滑块40,这也是模具设计的一种经验与技巧[2]。

2.2 成型零件设计

为节省模具成本,方便模具的制造和维修保养,该模具的成型零件和模板采用镶拼结构。它主要由定模镶件8、动模镶件12、短侧向型芯31,以及长侧向型芯32组成。其中定模镶件8的最大尺寸为:55.5 mm×280 mm×300 mm;动模镶件12的最大尺寸为:125 mm×280 mm×300 mm。由于成型塑料件的尺寸精度要求高,该模具成型零件做到了以下二点:(1)所有成型零件均采用S136钢材,所有成型零件的成型表面均进行氮化处理,以提高型腔的耐磨性[6];(2)在动、定模镶件的分型面上设计内模管位,以提高模具的刚性,见图2a定模排位图,其剖视图见图3c的C–C局部剖视图。

2.3 定距分型机构

模具共有三个分型面(见图4),其中定模固定板29和定模A板4之间的分型面Ⅰ必须首先打开,完成倒扣2的定模侧向抽芯,其开模距离为75 mm。之后定模A板4和推板39之间的分型面Ⅱ打开,成型塑料件离开定模型腔,并完成倒扣1、倒扣3和倒扣4的侧向抽芯,其开模距离为200 mm。最后推板39和动模B板13之间的分型面Ⅲ打开,成型塑料件脱离动模型腔,开模距离为50 mm。为保证模具中各分型面的开模距离和开模顺序,必须设计定距分型机构,以保证模具的正常生产[7]。该模具定距分型机构采用内置弹簧1、内置小拉杆3、尼龙塞2和外置扣基5相结合的结构。分型面Ⅰ的打开顺序和打开距离由内置弹簧1、内置小拉杆3和外置扣基5中的拉钩47控制。分型面Ⅱ的打开顺序和打开距离由尼龙塞2、外置式定距分型机构中的推块48和注塑机控制。分型面Ⅲ的打开顺序和打开距离由注塑机、复位杆38和限位柱37控制。

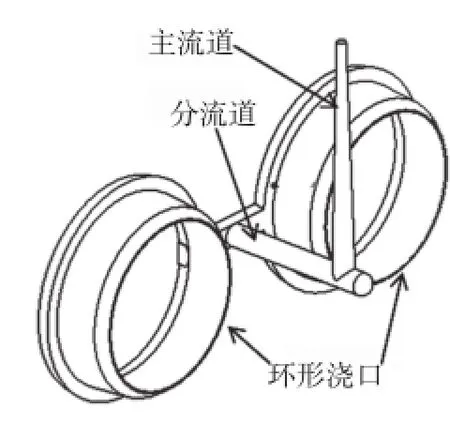

2.4 浇注系统设计

模具浇注系统包括主流道、分流道和浇口见图5。由于塑料件外观要求高,表面不允许有浇口痕迹,因此模具采用端面环形浇口,熔体从整个端面进入型腔,塑料件成型后环形浇口由专用夹具切除。这样既不会在塑料件外表面留下浇口痕迹,又易于保证成型塑料件的尺寸精度[8]。环形浇口厚度为0.6 mm。因为浇口在塑料件的端面,为减小分流道长度,主流道不能在模具中心,而是在偏离模具中心70 mm处,详见图2。

图5 浇注系统立体图

这里需要注意的是:由于主流道偏离模具中心较远,模具必须设计3个K.O.孔(即注塑机顶棍孔),以保证推板推出平衡。

2.5 温度控制系统设计

该LED产品订单大,模具设计寿命为300万次,属于长寿命模具,温度控制系统设计是重中之重。该模具温度控制系统采用“直通式水管+隔片式水井”组合形式。其中动模镶件12采用双层冷却水管,这在注塑模具中是较少用的[6]。所有的侧向抽芯都通有冷却水道,其中短侧向型芯31还采用了隔片式水井冷却。该模具的温度控制系统设计先进合理,冷却均匀、充分,将成型周期控制在30 s左右,有效保证了模具的生产效率。

2.6 脱模系统设计

由于塑料件表面不允许有推杆痕迹,所以不能采用常规的推杆脱模机构,气动脱模更不可能。综合考虑各项因素,决定采用推板脱模机构,这样动模滑块就要在推板39上而不能在动模B板13上滑行。推板39通过复位杆38和推件固定板19固定在一起,由注塑机顶棍推出和拉回。倒扣1的侧向抽芯机构的滑块在推板39上滑动,倒扣1的深度为204 mm,一般情况下,在侧向抽芯过程中,长侧向抽芯的抽芯距离应该不小于206 mm(安全距离最少2 mm),但模具设计时长侧向型芯32却只抽出35 mm,这样设计有3个原因:一是抽芯距离越短,抽芯机构就越简单;二是没有完全从塑料件中抽出的侧向型芯32在推板推出过程中,可以顺便将塑料件推出,使塑料件脱离动模镶件12;三是长侧向型芯32大小头直径相差较大,即塑料件的内孔脱模斜度很大,抽出35 mm后塑料件就已经完全脱离了长侧向型芯32,不影响塑料件取出。

2.7 导向定位机构设计

该模具有3个分型面以及4个侧向抽芯机构,活动零件较多,为保证其运动可靠,设计了8根导柱,16根导套(详见图2),所有的侧向滑块都在T型槽内滑动(详见图3)。推件固定板19和推件底板20也设计了4组导向机构,由推件板导柱15和推件板导套16组成。在定位方面,定模镶件和动模镶件在相互接触的分型面上设计了2个对称的凹凸定位结构(俗称内模管位),见图3c中的C–C视图。可以说,所有活动零件都有导向机构,使其按照既定的轨迹运动;所有的成型零件和固定模板都有定位机构,使其在强大的锁模力和注塑压力作用下能保持足够的刚性,不至于变形,有效保证了塑料件的精度和模具的生产寿命。

3 模具工作过程

(1)注塑充模:熔体由注塑机料筒高速注塑进入模具浇口套6内的主流道,再由分型面Ⅱ上的分流道进入定、动模镶件8,12和长侧向型芯固定板10之间的分流道,最后经环形浇口进入型腔(见图2b)。

(2)保压及冷却:熔体充满型腔后,保压、冷却、固化。

(3)开模:当成型塑料件固化至足够刚性后,注塑机拉动动模固定板18开模:

①分型面Ⅰ打开:在外置式定距分型机构5的作用下,模具首先从分型面Ⅰ处打开,打开距离75 mm,由内置小拉杆3控制。在这一过程中,弯销30拨动定模滑块40,进而带动短侧向型芯31进行侧向抽芯。同时弯销34拨动T型扣内滑块33,T型扣内滑块33通过T型槽带动内侧型芯41和42向内侧运动脱离倒扣3和4。T型扣内滑块33侧向抽芯距离为20 mm,由定位滚珠35控制。

②分型面Ⅱ打开:分型面Ⅰ打开75 mm后,外置式定距分型机构上的推块48推动活动块51脱离拉钩47,由于有尼龙塞2和弹簧14的作用,模具接着从分型面Ⅱ处打开,打开距离为200 mm,由注塑机控制。分型面Ⅱ打开的过程中,T型扣锁紧块9拨动长侧向抽芯滑块11,进而拉动长侧向型芯32作侧向抽芯,抽芯距离35 mm,由定位滚珠36控制。

③分型面Ⅲ打开:完成分型面Ⅰ和Ⅱ的开模行程后,注塑机顶棍通过三个K.O.孔推动推件底板20,复位杆38推动推板39,模具最后从分型面Ⅲ处打开,打开距离为50 mm,由限位柱37控制。在这一过程中,成型塑料件在长侧向型芯32的带动下脱离动模型腔。

(4)取件:成型塑料件被长侧向型芯32推出50 mm后,机械手将塑料件横向取出。

(5)合模复位:塑料件取出后,注塑机顶棍后退,推板39在复位弹簧14的作用下复位,推动动模合模,在合模过程中,弯销30推动定模滑块40及短侧向型芯31复位,弯销34和T型扣锁紧块9分别推动T型扣内滑块33和长侧向抽芯滑块11复位。

(6)再注塑:模具接着下一次注塑成型。

4 结语

(1)模具镶件采用内模管位结构和型腔表面渗氮处理,有效保证了成型塑料件的尺寸精度和模具寿命。

(2)模具采用复合抽芯机构,解决了同一结构中相互垂直的倒扣脱模问题。

(3)模具采用机械手横向取件,使深腔类塑料件的脱模得到了极大简化,并实现了注塑模具全自动生产的目的。

(4)模具冷却充分,定位可靠,自动化程度高。投产以来,运行稳定,成型塑料件各项指标均达到了设计要求,是复杂、精密、长寿命注塑模具的一个成功实例。

[1]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2007:135–148. Zhang Weihe. Injection mould design practical tutorial[M]. Beijing:Chemical Industry Press,2007:135–148.

[2]张维合.注塑模具设计经验技巧与实例[M].北京:化学工业出版社,2015:117–153. Zhang Weihe. Injection mould design experience skills and examples[M]. Beijing:Chemical Industry Press,2015:117–153.

[3]张维合.注塑模具复杂结构100例[M].北京:化学工业出版社,2010:130–146. Zhang Weihe. Injection mould complex structure in 100 cases[M]. Beijing:Chemical Industry Press,2010:130–146.

[4]张维合.注塑模具设计实用手册[M].北京:化学工业出版社,2011:112–132. Zhang Weihe. Injection mould design practical guide [M]. Beijing:Chemical Industry Press,2011:112–132.

[5]屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,1996:115–127. Qu Huachang. Plastic forming technology and mould design[M]. Beijing:China Machine Press,1996:115–127.

[6]匡唐清,李定俊,李树桢.复印机盖板的气辅注塑模设计[J].工程塑料应用,2006,34(11):64–66. Kuang Tangqing,Li Dingjun,Li Shuzhen. Design of gas-assisted injection mould for duplicator cover plate[J]. Engineering Plastics Application,2006,34(11):64–66.

[7]宋玉恒.塑料注射模设计实用手册[M].北京:航空工业出版社,1996:198–208. Song Yuheng. Plastic injection mould design practical guide[M]. beijing:Aviation Industry Press,1996:198–208.

[8]刘庆东.前模滑块注射模设计[J].中国塑料,2015,29(9):100–103. Liu Qingdong. Design of the slide on stationary mould fixed half[J]. China Plastics,2015,29(9):100–103.

Design of Automatic and Precision Injection Mould for LED Bracket

Zhang Weihe

(Guangdong University of Science & Technology, Dongguan 523083, China)

According to the structure characteristics of the LED bracket,a pair of injection mould was designed by the end face annular gate,the co-side core pulling mechanism and the push plate ejection mechanism. The molding parts,the gating system,the side core pulling mechanism,the fixed distance parting mechanism,the temperature control system,the guiding and positioning system and the ejection system were analyzed and studied. Mold has many innovative architecture in side core pulling mechanism and the release mechanism.

LED bracket;injection mold;co-side core pulling mechanism;push plate stripping

TQ320.66+2

A

1001-3539(2016)07-0079-05

10.3969/j.issn.1001-3539.2016.07.015

*广东科技学院2015年重点科研项目(GKY-2015KYZD-2)

联系人:张维合,副教授,从事模具教学与研究

2016-04-15