探究蓄电池组中单换专用电池的应用

2016-08-09超威电源有限公司丁元军马永泉王亮谢爽

/超威电源有限公司 丁元军 马永泉 王亮 谢爽/

探究蓄电池组中单换专用电池的应用

/超威电源有限公司丁元军马永泉王亮谢爽/

摘要:单只落后电池在售后返回的蓄电池组中占有很高的比例,本文通过对售后4~8个月返回的电池组进行了检测分析,制造了用于更换单只落后电池的专用电池——单换专用电池,探究其更换后对蓄电池组性能的影响,并从容量、开路电压、充电接受能力和均衡充电电压等方面进行了探究和实验。通过对其循环寿命的检测结果表明,单换专用电池在更换后完全可以满足电池组的整体性能要求,同时还能节约大量的运输、维护费用。

关键词:单换专用电池;单只落后电池;均衡电路板

0 引言

电动助力车用密封铅酸蓄电池由于是串联成组使用,随着循环寿命的放电深度和次数的增加,必然会出现单只电池落后的现象,即在电池组中出现了单只落后电池,进而影响了整组电池的使用性能。为此,多数厂家的售后部门采取了整组退回的措施,这样做返回的运输、维护费用较高。更改售后整组更换模式为单只更换模式已经成为当务之急。为此,要求作为单换专用电池应具有与未更换电池接近的容量、良好的充电接受能力和保护未更换电池不过放的特点等。

1 单换专用电池设计方案

根据单换专用电池的特点和要求,从容量、开路电压、充电接受能力和均衡充电电压四个方面进行了设计。

1)容量设计。6-DZM-12:正极板涂膏量从原来的31.5g/片(7片/只)减少到28.0g/片;负极板涂膏量从原来的22.0g/片(8片/只)减少到19.5g/片;6-DZM-20:正极板涂膏量从原来的91.9g/片(4片/只)减少到80.0g/片;负极板涂膏量从原来的58.7g/片(5片/只)减少到51.5g/片;通过控制涂膏量使单换专用电池的容量为常规电池容量的85%~92%。因为4~8月返回电池组中未更换电池的容量基本维持在115~120min(2hr)范围内,将单换专用电池的容量控制在与其接近或稍低,能够防止未更换电池过放。

2)开路电压设计:内化成电解液密度从1.255g/cm3调整到1.240g/cm3;通过控制内化成电解液密度使单换专用电池的开路电压控制在13.0~13.2V之间,较常规电池的开路电压13.4~13.6V低0.4V左右,保证单换专用电池在充电时能够率先达到恒压阶段。

3)充电接受能力设计:考虑常规电池的充电接受能力大约在2.8左右(GB/T 22199—2008)且受限于负极(特别是低于0℃时),通过在负极铅膏中加入0.5%~0.8%的PBX51卡博特高性能碳,使单换专用电池充电接受能力提高20%~25%,从而提高充电转换效率,保证单换专用电池在充电时能够率先达到恒压阶段。

4)充电均衡电压设计:在每只电池的上盖内部、正负端子间并联加装一只均衡电路板,采用IC控制,具有在温度超标时临时“溶断”、在温度正常时恢复导通的保护功能,采用导电硅橡胶进行密封和导热。当单换专用电池的充电电压逐渐升高并达到14.7±0.1V时,均衡电路板的旁路开关自动打开并恒定此均衡电压,使绝大部分充电电流从单换专用电池外(均衡电路板中)流过,保证单换专用电池不过充,对其他电池还能够继续充电,实现了充电电压均衡。

2 单换专用电池制造及性能检测

1)涂板固化:采用常规电池板栅,常规正极铅膏,设计后负膏,设计后涂膏量,常规固化工艺,分别生产6-DZM-12及6-DZM-20正负极板各1020套。

2)电池组装:采用常规铸焊、封盖工艺,按设计在盖内部加装1只均衡电路板,分别生产6-DZM-12及6-DZM-20电池各1020只。

3)电池化成:采用1.240g/cm3电解液密度,常规添加剂,常规内化成工艺,分别生产6-DZM-12及6-DZM-20单换专用电池各1000只,另20只用于解剖分析。

4)随机抽取6-DZM-12及6-DZM-20单换专用电池各10只进行了检测,其检测结果为:容量为常规容量的85.6%~92.4%、开路电压为13.01~13.25V、充电接受能力比常规提高22.2%~38.2%、均衡充电电压(即旁路开启电压)为14.63~14.73V,基本上符合设计要求。

3 单换专用电池的应用

单换专用电池的应用包括两个部分:一部分是在实验室更换后的应用及检测;另一部分是在市场上更换后的应用及反馈。

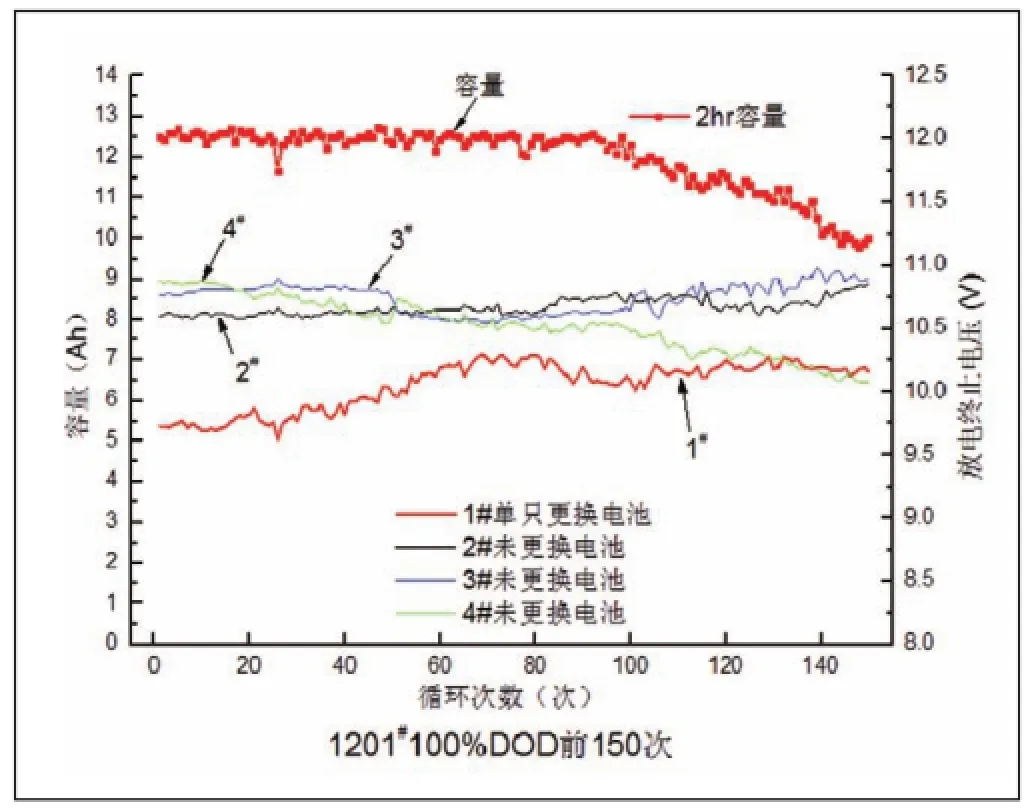

1)6-DZM-12电池组在实验室更换后的应用及检测:选取11组6-DZM-12售后返回电池组,先进行1~3个充放电循环检测,挑出各组放电终止电压最低的电池,并将前10组分别更换上10只前面经过检测的单换专用电池,编号1201#~1210#,如图1和图2所示,做100%DOD检测,至150循环时容量衰减至原来的80.0%~90.1%;第11组换上一只新的常规电池,模拟单换专用电池作平行对比检测,编号1211#,如图3所示。通过图1可知,在第100次循环时,容量为原来的98.4%,之后缓慢衰减至10Ah左右,有继续衰减的趋势。放电终止电压在第80次循环之前,作为1#单换专用电池,开始放电终止电压最低,表示被过放,之后放电终止电压逐渐提高,证明单换专用电池抗过放能力强,具有自我恢复能力;80次循环之后,由于4#未更换电池放电终止电压的不断下降,造成整组容量的缓慢衰减和其余三只电池放电终止电压的小幅提升。随着4#电池放电终止电压的继续下降,其将会成为第二只被更换的单换专用电池。通过图2可知,容量衰减非常缓慢,至150次衰减为原来的90.1%,其中3#未更换电池明显是在原电池组中被过放严重,经过30次的循环,被逐渐修复。30次循环之后,三只未更换电池的放电终止电压就非常平稳且都高于1#单换专用电池的放电终止电压,证明1#单换专用电池一直在被过放,也就是表明对三只未更换电池的保护效果明显,应是一种比较期望的最佳状态。通过图3可知,电池组在更换了单只常规电池后,由于更换的常规电池容量高等原因,不具备单换专用电池的特点,使得在放电过程中4#未更换电池在经过7个循环后就始终处于过放状态,无法得到很好的恢复,进而使得电池组容量迅速下降,循环至32次时,寿命就终止下线,新更换的单只常规电池未得到有效地利用。

图1

图2

图3

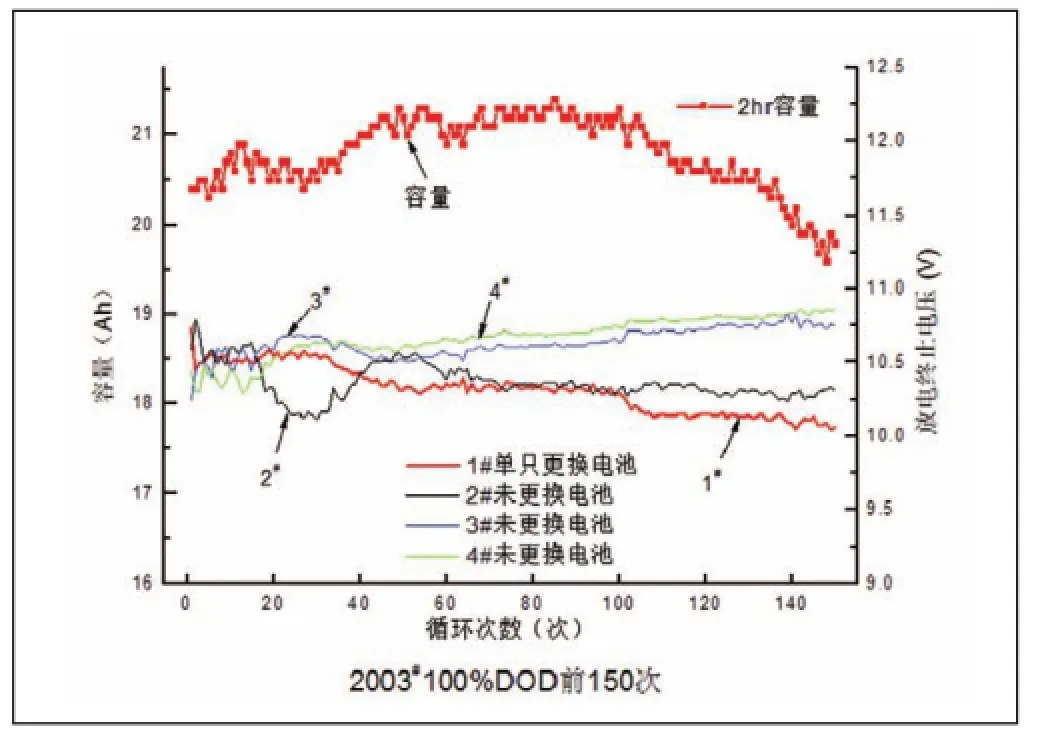

2)6-DZM-20电池组在实验室更换后的应用及检测:选取10 组6-DZM-20售后返回电池组,先进行1~3个充放电循环检测,挑出各组放电终止电压最低的电池,并分别更换上10只前面经过检测的单换专用电池,编号2001#~2010#,做100%DOD检测。其实验过程与6-DZM-12基本相同,具体如图4 ~6所示。

图4

图5

图6

3)除去实验室检测和解剖,其余单换专用电池1900余只通过市场运作,在长江某区域集中试点销售,进行单只更换,在2个月内更换完毕。在此后的8个月内,更换过的电池无一再次返回,市场反馈良好。

4 结束语

电池组中各电池的一致性,由于制造原因还存在着一定的差别,在使用过程中必然会出现单只落后的电池。根据单换专用电池在电池组中的作用,制造专用单换专用电池,并对落后电池进行单只更换,可以解决整组更换的弊端,节约售后返回成本。

单换专用电池模式是售后服务模式的创新,在合理让利给经销商和顾客后,必然会成为一种新的售后服务模式。

参考文献:

[1]朱松然,张勃然.铅蓄电池技术[M].北京:机械工业出版社,1988.

[2](澳)D.A.J. Rand,等.阀控式铅酸蓄电池[M].郭永榔,等译. 北京:机械工业出版社,2007.

[3]超威电源有限公司.蓄电池平衡电路 [P].中国专利:CN200910156903.8,2010-07-28.