PDC钻头粘滑控制技术现状及发展趋势

2016-08-08王宏伟纪友哲石红玫

王宏伟,韩 飞,纪友哲,石红玫

(1.中国石油集团钻井工程技术研究院,北京 102200;2.金川集团股份有限公司 生产环保部,甘肃 金昌 737104)①

PDC钻头粘滑控制技术现状及发展趋势

王宏伟1,韩飞1,纪友哲1,石红玫2

(1.中国石油集团钻井工程技术研究院,北京 102200;2.金川集团股份有限公司 生产环保部,甘肃 金昌 737104)①

摘要:随着石油工业的发展,石油勘探开发的重点逐步转向深井、超深井。PDC钻头在非均质地层钻进时“粘滑”现象严重,导致PDC钻头过早损坏,致使机械钻速低、起下钻换钻头次数多,单位钻井进尺成本上升。如何有效控制PDC钻头的粘滑现象已经成为国内外石油公司研究的热点。介绍了国内外PDC钻头粘滑控制技术的主要研究进展及其未来发展趋势,为国内PDC钻头粘滑控制技术的研究提供参考。

关键词:PDC钻头;粘滑;控制

随着石油工业的发展,石油勘探开发的重点逐步转向深井、超深井,例如我国四川、塔里木等区块有大量的石油资源位于深部地层。随着井深的增加,岩石的硬度和塑性增大,可钻性变差,机械钻速降低。现场钻井资料表明,深井段的平均机械钻速仅是其上部井段平均机械钻速的15%~30% ,部分地区甚至低于8%。研究表明,粘滑振动是造成机械钻速降低的重要原因之一[1-3]。

笔者认为PDC钻头剪切破岩的特性直接导致了粘滑现象的发生。PDC钻头在钻进瞬间的转矩能量不能满足破岩转矩时,PDC钻头将处于停钻状态;BHA在顶驱(或者转盘、井下动力钻具)的作用下继续旋转,当BHA扭转积蓄在钻头的能量足以破碎岩层时,积蓄的能量瞬间释放,此时钻头将以相对于数倍顶驱或转盘的转速旋转。

粘滑是造成钻井功能紊乱的主要原因,其给钻井工程造成的主要影响有4个方面:

1)增大钻头的磨损,PDC钻头瞬间高速冲击运动将加速钻头失效。

2)粘滑造成的钻头无序运动将降低钻井破岩能量效率,消耗钻机井下驱动装置提供的能量。

3)粘滑本身及其引起的其他振动加快下部钻具组合疲劳失效或粘扣,并引发井下电子仪器的早期失效。

4)降低钻进连续性及井身质量,增加纯钻进时间及起下钻次数,降低钻进效率。

综上所述,深井、复杂井等复杂层PDC钻头钻进时粘滑现象普遍存在,且粘滑对钻井影响十分严重,造成了大量的人力及物力和成本的浪费。如何解决钻井粘滑问题已成为国内外石油公司争相研发的热点。笔者认为粘滑产生的根本原因是钻井钻压和转矩能量不匹配造成的。目前,国内外粘滑控制技术大多是基于优化钻压转矩能量机理发展起来的。基于控制方式的不同主要分为被动抑制和主动抑制两大类。

本文介绍了国内外粘滑控制技术的主要进展和现状,通过对PDC钻头粘滑控制技术主要发展趋势的分析,为国内外粘滑控制技术的研发方向提供建议和参考。

1被动抑制粘滑控制技术

被动抑制粘滑控制技术是目前最常使用的一种手段,其主要是通过钻头优化及配套井下粘滑抑制工具来直接控制钻具的动态特性。

1.1钻头优化

钻头是钻井的关键部件,其性能的好坏直接影响钻井效率。国内外研究人员通过对螺旋刀翼、高后倾角切削齿、布置抗冲击齿、非对称刀翼布置等进行了大量研究,在提高钻头抗冲击性、减少粘滑对钻头破坏影响方面取得了一定的进展,但不能有效抑制粘滑。本文主要介绍2种能够抑制粘滑的新式钻头。

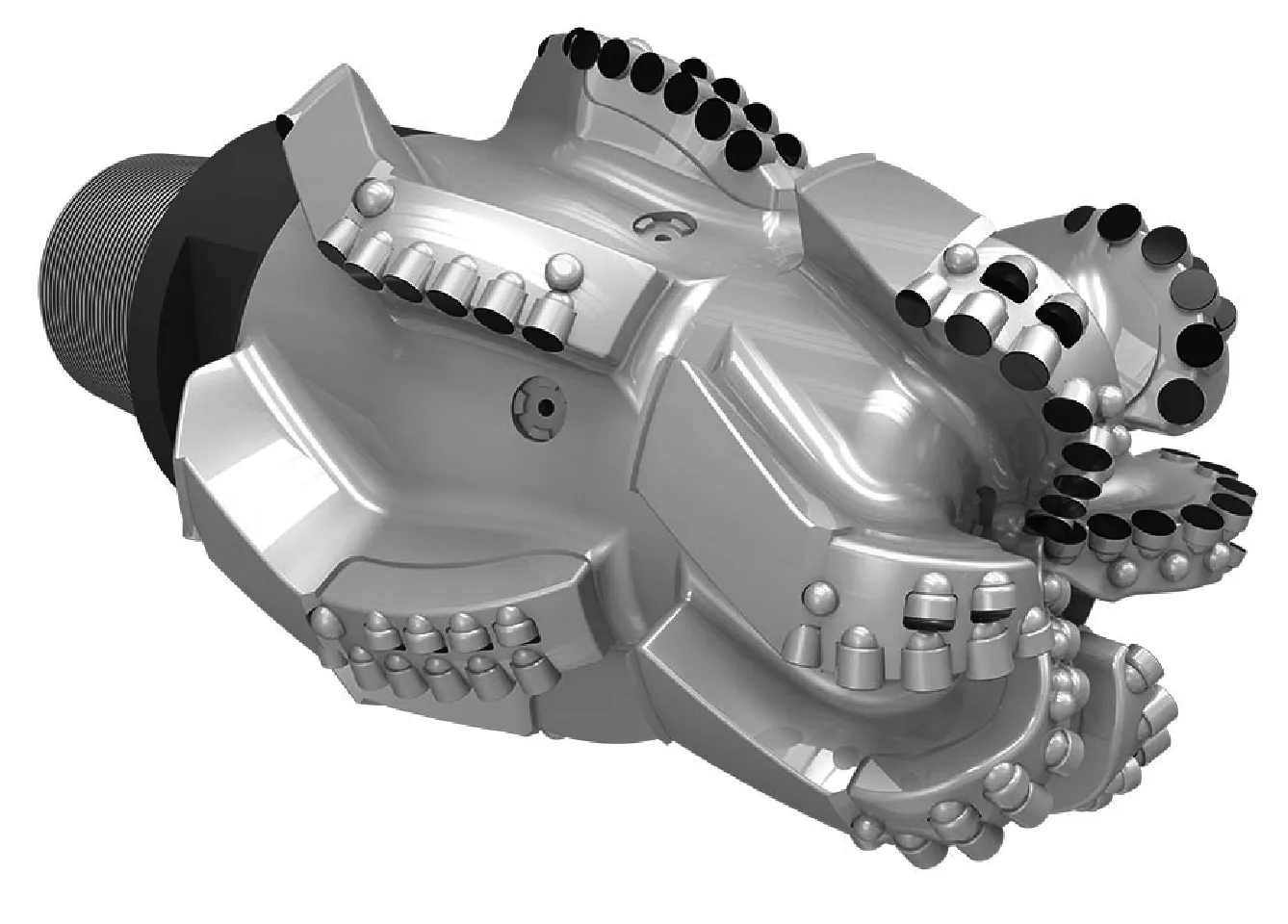

1.1.1复合钻头

复合钻头(如图1)是将牙轮钻头和PDC钻头合二为一,实现牙轮钻头和PDC钻头优劣势互补。目前,国外Bakerhughs、Smith及Reed公司的类似产品已进入了商业化应用阶段。其中Bakerhughs公司研制的Kymera复合钻头在Western Oklahoma油田的Atoka到Des Moines井段大量的夹层使用,钻井周期从82 d缩短到25 d,每英尺费用减少40%左右[4-6]。

国内西南石油大学、江汉四机厂、宝鸡石油机械有限责任公司等也开展了相关研究,并形成了自主知识产权产品,但是该技术尚处于现场试验阶段,未达到商业化应用水平。

图1 复合钻头

1.1.2SpeedDrill钻头

目前,国内尚无相关技术研究报道。

图2 SpeedDrill钻头

1.2井下粘滑抑制工具

目前,国内外井下粘滑抑制工具种类繁多,本文仅介绍具有代表性的2种典型产品。

1.2.1扭转冲击器

我国胜利油田钻采院、大庆油田钻采院等单位也先后开展了相关技术的研究,形成的相关系列产品已具备了商业化推广水平。其中,大庆钻采院的类似产品已现场应用41口井,进尺17 884 m,纯钻时间5 500 h,平均机械钻速3.25 m/h,平均提速214%,获得经济效益¥8 000万元,提速提效显著。

图3 扭转冲击器

1.2.2衡转矩钻井工具

Tomax公司的衡转矩钻井工具(如图4)是基于对钻头转矩能量的存储和释放,进而实现钻头转矩的实时自平衡,实现钻头转矩波动的“消峰填谷”。Tomax公司的衡转矩钻井工具已形成系列化、商业化应用,现场应用效果良好,比较典型的案例是在Norway的Gyda区块使用时,节省3 d钻井时间,节约成本$225万美元[9]。

国内只有中国石油集团钻井工程技术研究院开展类似工具的研究,并且已经先后在吉林、长庆油田进行了3口井的应用,抑制粘滑效果明显。其中在长庆油田陇8井,单只钻头进尺同比提高600%,平均机械钻速同比提高20%以上。

图4衡转矩钻井工具样机

1.3小结

159 Clinical analysis on pregnancy complications of senile pregnant women

被动抑制粘滑控制技术的优势是结构简单、成本低。但其在使用过程中无法准确获得井底转矩、钻压及振动参数等信息,不同区块地层参数及泥浆等参数的差异有时会导致粘滑抑制技术的失效。

2主动抑制粘滑控制技术

主动抑制粘滑控制技术主要是通过实时获得准确的井底钻压、转矩、振动等参数,并通过井口或者井下直接闭环控制。目前,井底参数测量技术发展迅速,从记忆存储到实时通信,从钻压、转矩参数测量到振动参数测量,有力地推动了主动抑制粘滑控制技术的发展。

2.1软转矩钻井系统

国外Shell、NOV及Bentec公司已先后研制出用于抑制粘滑的软转矩系统,如图5。该系统主要通过井底井底钻压、转矩、振动等参数传感器+钻柱动力学分析软件,闭环控制钻柱转速,使井底工具串组合避开临界钻压及危险转速区间。借助软转矩系统,粘滑现象能够得到有效控制[10-11]。

国内北京石油机械厂也已研制出了具有独立知识产权的产品,并在沙特、尼日利亚等地得到成功应用,得到了用户的认可。

图5 软转矩钻井系统

2.2井下自适应振动阻尼器

国外APS公司研制的井下自适应振动阻尼器(如图6)是通过测量井下冲击和振动的方式主动调整井下冲击减震器的阻尼特性(阻尼特性调整通过线圈电流控制磁流变体粘性实现),从而改变BHA自身的轴向和随机扭转刚度,响应井下瞬间功能障碍,并且不会延迟原有的井下数据传输。该工具的主要特点是通过近钻头闭环控制,可快速准确抑制粘滑。现场应用中提高机械钻速21%以上,提高钻头进尺125%[12]。

目前,国内尚无相关研究报道。

图6 井底自适应振动减阻器

2.3小结

主动抑制粘滑控制技术的主要优势是能够通过传感器准确了解井底钻井参数并加以精准控制,其不受地层参数及泥浆等参数外因的影响。主动抑制粘滑控制技术的关键是井底传感器的工作可靠性及控制程序的准确算法。

3发展趋势

通过国内外PDC钻头粘滑控制技术的主要进展和现状的介绍及分析,笔者认为其未来的主要发展趋势如下:

1)主动抑制粘滑控制技术是主流发展趋势。

相对于被动抑制粘滑控制技术,主动抑制粘滑控制技术能够通过传感器精准测量井底转矩、钻压及振动等参数,经过PLC控制器进行闭环精确控制,有效消除粘滑现象,实现PDC钻头的平稳钻进。另外,主动抑制粘滑控制技术将带动井下测量及控制技术发展,为钻井智能化、自动化奠定了基础。因此,主动抑制粘滑控制技术是未来钻井技术的主流发展趋势。

2)抑制粘滑控制技术向综合集成化应用方向发展。

抑制粘滑控制技术综合集成化应用也是一个主要趋势。一方面,能弥补复杂钻井工况引起的主动抑制粘滑控制技术井下传感器、电源等部件失效问题;另一方面,能通过对井底转矩、钻压及振动等参数准确认识,实现被动粘滑控制技术的优化设计。两类技术优势互补,有效保证对钻井粘滑的抑制。

4结论

我国在钻头粘滑控制技术方面的研究刚起步,在难钻、夹层等粘滑现象多发地层使用PDC钻头钻进时,大多采用“轻吊慢打”、降低转速,或直接采用牙轮钻头钻进。这些做法在一定程度上减缓了粘滑对钻头的破坏,但是牺牲了机械转速,造成大量时间及成本的浪费。随着我国勘探开发的日趋深入,深井、复杂井等难钻地层日益增多,对抑制粘滑控制技术十分急迫。笔者建议国内在2个方面加强研究:

1)加强井下测量工具的技术攻关。井下测量工具通过精准测量井底转矩、钻压及振动等参数,能够有效保证抑制粘滑控制技术精准发力。笔者认为井下测量工具应重点攻关方向是测量参数多元及可靠性等方面。

2)加强抑制粘滑控制技术多元化及集成化应用研究。国外抑制粘滑控制技术种类繁多,但是基于技术保密,各石油公司之间的单项技术集成应用合作很少,尚未形成各单项技术的优势互补。笔者认为国内石油公司应尽快加强和丰富抑制粘滑控制技术种类,加强合作,实现抑制粘滑控制技术的集成化应用,尽快缩短与国外石油公司技术差距。

参考文献:

[1]张克勤,张金成,戴薇.西部深井超深井钻井技术[J].钻采工艺,2010,33(1):36-39.

[2]张克勤.元坝地区钻井难题分析与技术对策探讨[J].石油钻探技术,2010,38(3):27-31.

[3]Jens Rudat ,Damitriy Dasheevskiy.Development of an innovative model-based stick/slip control system[C].SPE 139996,2006.

[4]Rolf pessier ,Michael Damschen.Hybrid Bits Offer Distinct Advantages in selected Roller-Cone and PDC-bit Application [C].SPE 128741,2011.

[5]Pasquale M D,Calvaresi E,Pecantet S,et al.A Breakthough Performance for an Inland Application with a Hybrid Bit [C].SPE 163436,2013.

[6]Ahmed ismail,Sameh Hussein,Darren Eckstorm,et al.Hybrid Drill Bit Combining Fixed-Cutter and Roller-Cone Elements Improve Drilling Performance in Challeging Application in the western desert [C].SPE 164319,2013.

[7]高航献,瞿佳,曾鹏珲.元坝地区钻井提速探索与实践[J].石油钻探技术,2010,38(4):26-29.

[8]孙起昱,张雨生,李少海,等.钻头扭转冲击器在元坝10井的应用 [J].石油钻探技术,2010,38(6):84-87.

[9]Knut Sigve Selnes.Drilling Difficult Formations Efficiently With the Use of an Anti-stall Tool [C].SPE 111874,2008.

[10]Frode Efteland,Andew R.Coit,Kirtland I.Surface Control Software Dramatically Mitigates Downhole Torsional Vibration in the Eagle For Shale Play as Validated by High-speed Downhole Dynamics Data [C].SPE 170925,2014.

[11]Runia D J,Wars S D.A Brief History of the Shell”Soft Torque Rotary System” and Some Recent Case studies [C].SPE 163548,2013.

[12]Hutchinson M,Burgess D,Tompson F,et al.Self-Adapting Bottom-Hole_Assembly Vibration Suppresstion[C].SPE 166071,2013.

文章编号:1001-3482(2016)07-0104-04

收稿日期:①2016-01-31

作者简介:王宏伟(1965-),男,山东潍坊人,高级工程师,从事石油钻井装备与工具研究,E-mail:wanghongweidri@cnpc.com.cn。

中图分类号:TE921.107

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.07.024

Status and Development Tendency of Stick-slip Controlling Technology for PDC Bit

WANG Hongwei1,HAN Fei1,JI Youzhe1,SHI Hongmei2

(1.CNPCDrillingResearchInstitute,Beijing102200,China;2.ProductionEnvironmentalProtectionDepartment,JinchuanGroupCo.,Ltd.,Jinchang737104,China)

Abstract:PDC bit suffers serious stick-slip in drilling complicated rock formation,which limits the life-span of PDC bit and reduces the rate of penetration.By introducing and analyzing advanced PDC bit stick-slip controlling technology,in this paper some advices and references are given for the development a of domestic PDC bit stick-slip controlling technology.

Keywords:PDC bit;stick-slip;controlling