5NB-1600型直驱钻井泵动力端优化设计

2016-08-08王浚璞刘迅超

高 搏,王浚璞,张 洁,刘迅超,吕 兰

(1.川庆钻探工程公司 安检院,四川 广汉 618300;2.川庆钻探工程公司 设备处,成都 610051;3.四川宏华石油设备有限公司,四川 广汉 618300)①

5NB-1600型直驱钻井泵动力端优化设计

高搏1,王浚璞2,张洁1,刘迅超1,吕兰3

(1.川庆钻探工程公司 安检院,四川 广汉 618300;2.川庆钻探工程公司 设备处,成都 610051;3.四川宏华石油设备有限公司,四川 广汉 618300)①

摘要:海洋石油平台和部分陆地钻机对钻井泵的体积和质量有限制。研制了一种适应性强、集成程度高的5NB-1600型直驱钻井泵。通过对传统钻井泵动力端进行结构优化,取消了小齿轮轴,改为电机直接驱动,简化了传动结构,提高了传动效率;设计了新型的五曲拐六支撑的曲柄连杆机构,提高了曲轴的刚度、强度。采用有限元方法进行校核,结构设计符合规范要求。与原有的3NB-1600F型钻井泵相比,新型5NB-1600型直驱钻井泵的动力端具有结构紧凑合理、体积小、使用可靠、易于维护保养、传动效率高等优点。

关键词:钻井泵;结构;优化设计

目前,国内外使用的功率为367~1 617 kW的钻井泵主要是三缸单作用钻井泵。功率为1 176 kW以下的钻井泵是20世纪70年代推出的产品,这些钻井泵和泵组的共同特点是:轴承均采用大型的滚动轴承;曲轴、连杆的几何尺寸过大,使整个钻井泵的体积庞大、沉重;钻井泵组均是在动力机和执行机构中间增加传动装置,使钻井泵组的体积更庞大、质量更重。为了适应海洋深水油气田的开发,以及陆地上对设备的体积和质量有限制区块的开发需要,提高钻井泵组适应性,满足钻井的更高需求,研制功率大、体积小、质量轻、性能可靠、制造成本低,且具有自主知识产权的系列钻井泵成为当务之急[1-3]。

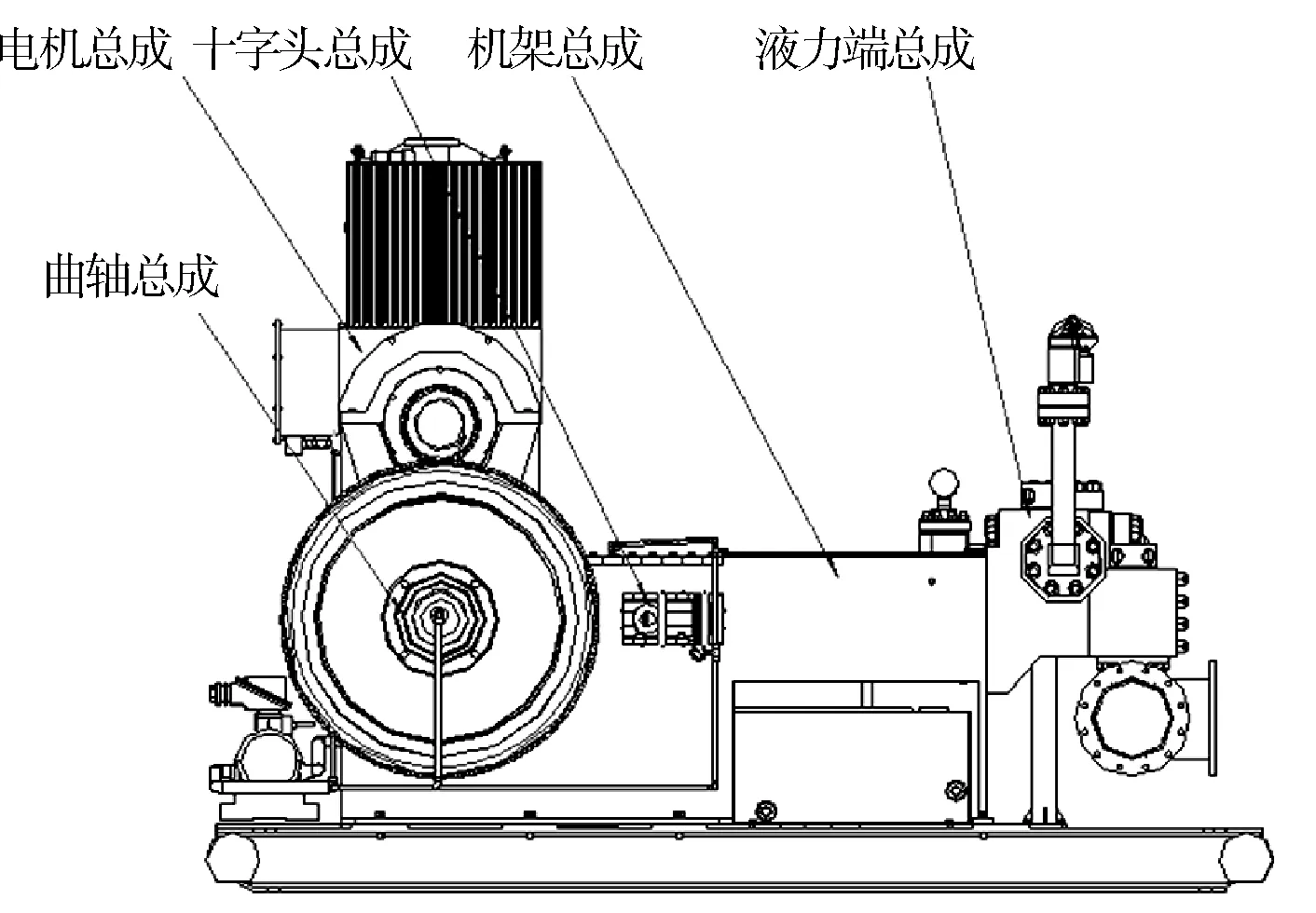

1主要零部件结构说明

5NB-1600型钻井泵为五缸单作用结构,具有动力端和液力端[4],采用电机直接驱动曲轴及曲柄连杆机构。结构如图1所示。

本文研究的动力端由机架总成、电机总成、曲轴总成和十字头总成等组成。

1.1机架总成

机架总成是钻井泵的基础,其他部件均安装在机架总成上。机架由钢板焊接而成,并经整体消除应力处理。其结构通过有限元软件进行了优化设计,提高了机架的强度、刚度和抗振性能。机架内设置了油池,油路布置在机架外部,供齿轮、轴承和十字头导板等零部件进行润滑、冷却之用。

图1 5NB-1600型钻井泵结构

1.2电机总成

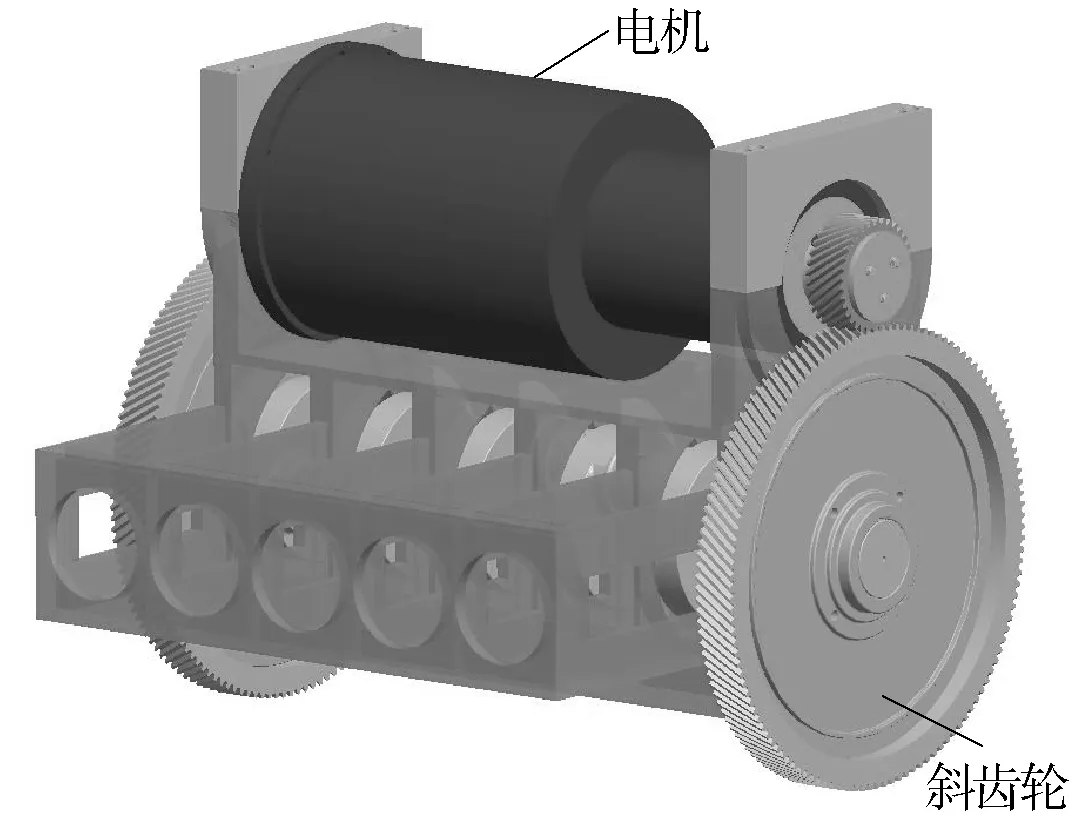

电机转子轴两端直接安装斜齿轮,构成人字齿轮结构型式,斜齿轮与电机轴采用花键连接。齿轮为硬齿面,具有制造精度高、运转平稳、效率高、寿命长等特点。在轴颈处安装有调心圆柱滚子轴承,便于轴和齿轮对中和装拆检修。

1.3曲轴总成

曲轴总成采用五曲拐六支撑的曲柄连杆机构,由曲轴、大齿轮、连杆和轴承等零部件组成。

大齿圈与电机轴两端的斜齿轮相啮合,齿圈与轮毂用螺栓和防松螺母紧固,将两者联接为一体,轮毂内孔与曲轴轴端外圆为平键加螺栓联接。连杆通过偏心轮滑动轴承安装于曲轴的5个互为144°相位角的偏心曲拐上。曲轴两端的主轴颈安装有单列圆柱滚子轴承,该轴承安装在机架轴承座孔内。

1.4十字头总成

十字头总成采用上、下导板结构,可通过在下导板处加垫片来调整同轴度,在上导板处加垫片来调整运动间隙。十字头上导板连同盖板可拆卸,便于十字头的检修维护。

十字头与中间拉杆采用止口定位,螺栓连接,以保证十字头与中间拉杆的同轴度。连接螺栓按规定的转矩值上紧,并用钢丝防松。十字头中部通过十字头销和连杆小头滑动轴承联接。

2动力端优化设计

随着直驱电机技术的发展,以集成应用成熟技术为主,将电机和钻井泵采用一体化的设计,进行结构优化,可提高钻井泵组的整体适应性和经济性,从而设计出功率大、体积小、质量轻、性能可靠、制造成本低的轻便型电动直驱钻井泵组。

2.1电机驱动方案优化

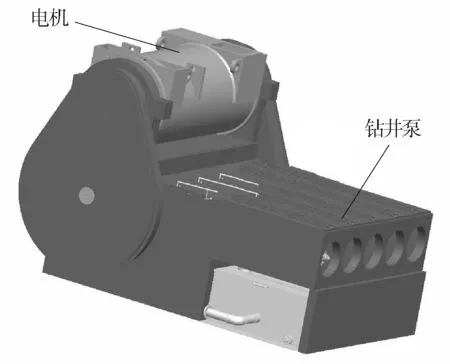

1)方案一。将2台交流变频电机分别安装在曲轴的两端,由电机直接驱动曲轴,取消齿轮副和小齿轮轴。如图2a所示。方案一的电机外形尺寸ø1 800 mm×640 mm,钻井泵宽度3 235 mm,2台电机的总质量比原有的齿轮副和小齿轮轴的质量之和增加了8 085 kg。

2)方案二。以电机轴替代小齿轮轴,取消小齿轮轴,小齿轮直接安装在电机轴上。由小齿轮驱动曲轴上的大齿轮,使曲柄连杆机构往复运动。如图2b所示。电机外形尺寸ø800 mm×1 598 mm,钻井泵宽度2 235 mm(比方案一减少1 000 mm)。质量比方案一减少4 026 kg。

a 方案一

b 方案二

通过对比可以发现,方案二有较大优势,电机安装如图3所示。将电机安装在泵的中间,可采用两端设置齿轮传动方案,便于取消小齿轮轴,在电机轴两端直接安装斜齿轮,与曲轴两端安装的斜齿轮啮合并传递动力。另外,电机安装在泵的机身外面,方便安装电机,可使机架做的更小。

图3 方案二的电机安装示意

2.2连杆和曲轴优化

连杆大小头采用滑动轴承[5],可降低曲柄连杆机构的整体尺寸,如图4所示。采用这种方式,减小了动力端的体积和质量,便于安装拆卸及维修。

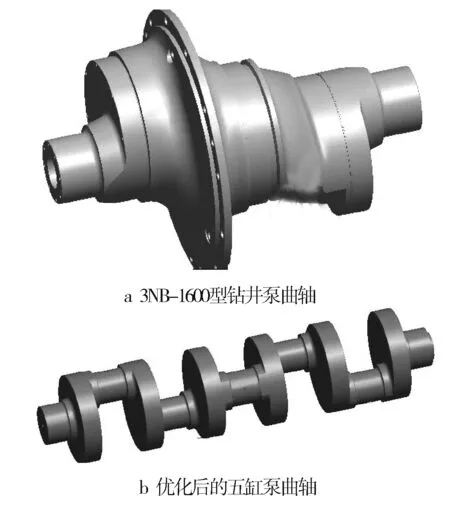

作为一个传动中非常重要的运动部件,曲轴的设计对钻井泵的性能有着直接的影响。传统的钻井泵大多数采用三曲拐两支撑结构,这会导致两轴承之间的距离很大,降低曲轴的刚度,如图5所示。在这种情况下,为了满足传动功率的要求,需要将曲轴直径设计得较大,只有这样才能够满足刚度和强度的要求。优化设计的五曲拐六支撑曲轴则很好的避免了上述所存在的问题[6],曲轴为整体锻造偏心轴,材料为合金钢锻件,在连杆轴颈处表面淬火。该曲轴有6个支撑点,相邻两支撑点的距离远比三缸泵的小,曲轴直径不需要很大就可以满足传动要求,曲轴质量较小,曲轴运转时惯性小,运转平稳。除此之外,曲轴安装采用的是整体式轴承座,安装精度高,可靠性强。单从质量来看,五缸泵曲轴要比三缸泵曲轴轻约43%。

图4 连杆优化

图5 曲轴优化

2.3润滑系统的设计方案

5NB-1600型泵对润滑的要求:

1)连杆大小头均采用了滑动轴承,这点和压裂车是一样的,因此可以借鉴一些压裂车的润滑系统的优点。

2)连续运转的时间比压裂车更长,因此不能完全采用压裂车的润滑系统。

3)大齿轮不是放在机身中间,而是放在机身外边两侧,失去了3NB-1600F型泵采用飞溅润滑的有利条件。因此须在传统3NB-1600F型泵的润滑系统方式上进行优化。

5NB-1600型泵的润滑方案:

1)采用强制润滑系统润滑所有的摩擦副。

2)润滑泵采用齿轮泵,齿轮泵采用单独的电机驱动,不受钻井泵冲数的影响;齿轮泵的安装位置要低,尽量减少润滑油的吸入高度。

3)吸入管的内径不小于50.8 mm,入口处真空度不得超过0.035 MPa。吸入管滤网为40~100目,流量为340 L/min,旁通阀压力为0.7~0.875 MPa,吸入管所有接头应缠密封带,以防止空气进入。

4)油箱容量应达到900 L,油箱应有一个较大的防雨型呼吸器,并设有观察油孔和油尺。

5)滤清器最小流量为340 L/min,最小工作压力1.4 MPa,旁通安全阀压力0.105~0.175 MPa。选用双芯滤清器,滤芯规格25~33 μm。

6)压力管线最小工作压力5.6 MPa,压力管线最小内径ø31 mm。

7)安全阀选用压力为0.42~1.40 MPa的防震型,安全阀压力调整到0.70~0.79 MPa,安全阀的回油排入油箱。

8)设置报警系统,当润滑系统管路上的油压、流量、油温等符合要求时,主电机才开始工作。反之,管路上的油压、流量、油温不符合要求时,主电机自动停机。

9)合理的润滑系统参数:正常工作时最低油压0.3 MPa,正常油压0.5~0.7 MPa;冷启动最低油压为0.7 MPa,最大油压1.2 MPa;最高油温60 ℃;润滑油最低黏度3.2×10-5m2/s。

10)选用润滑油。在高寒地区,夏季选用18#双曲线齿轮油,其他季节选用13#双曲线齿轮油。其他地区,全年选用18#双曲线齿轮油。

3曲轴强度计算

由上述优化和对比可以发现,曲轴作为曲柄连杆机构的主要运动零件,在结构上有较大变化,工作时需承受相当大的变载荷的作用,受力十分复杂,除了作用在曲轴上的重力是恒定的,其他如连杆力、惯性力、原动机驱动转矩、支座反力、各部件间的纵向、横向、扭转振动惯性矩等都将随转角的变化而变化。在分析、计算曲轴受力时做如下假设:

1)多支撑曲轴看作以主轴承中点分开的分段简支梁,并把曲轴视为绝对刚性系统。

2)把主轴颈中点看成支撑点,又看成是集中反力的作用点。

3)连杆力和旋转惯性力看成是集中力,并作用在曲柄销中点。

由曲柄连杆运动机构可知,曲柄主要受力为:连杆作用力,齿轮作用力,轴承支撑力及重力[7-8]。如图6所示。

图6 曲轴受力示意

3.1连杆作用在曲轴上的力

FL=Fl/cosβ

(1)

式中:Fl为连杆活塞端作用力,N;FL为连杆对曲轴作用力,N;β为连杆水平角。

3.2齿轮作用力

采用斜齿轮传动,齿轮传递转矩,受切向力Fct、径向力Fcr和轴向力Fca,及重力Gc。采用人字齿轮时轴向力抵消为零,轴向力不用考虑。齿轮直径Dc=1 263 mm,齿轮法向压力角αn=20°,齿轮法向螺旋角βc=28.5°,输入扭矩MC=72 500 N·m,齿轮位置夹角φc=90°。可得:齿轮切向力Fct=11 480 N;齿轮径向力Fcr=4 755 N;齿轮轴向力为Fca=6 233 N。

3.3曲轴支撑反力

五缸泵曲轴总共有6个支撑轴承,也就有6个支撑反力,设6个支撑点为A、B、C、D、E、F,相应的6个支撑力为NA、NB、NC、ND、NE、NF。将6支撑曲轴分为5段进行计算,每段支撑简化为两支撑简支梁。

利用有限元方法对曲轴进行建模并计算主要受力[4,8],如图7~8所示。计算结果表明,曲轴结构强度完全满足使用要求。安全系数n=700/155.12=4.5。

图7 曲轴计算边界条件

图8 曲轴强度校核结果

4结论

1)以电机轴替代小齿轮轴,是新型直驱钻井泵的主要创新,使整个钻井泵结构更加紧凑。

2)电机直接驱动小齿轮,减少了中间传动装置,提高了传动效率和传动可靠性。

3)动力端齿轮、轴撑、十字头采用飞溅润滑和强制润滑相结合,具有良好的润滑条件。

4)直驱钻井泵的传动效率高,结构紧凑,易于维护保养,减轻了现场使用人员的维修保养难度等,是钻井泵未来的发展趋势,特别是在对井场面积有特殊要求的海上和陆地(例如丛林)等环境中有广阔的应用前景。

5)直驱钻井泵是由电机直接驱动。由于目前国内的大功率特种电机的制造水平还不足,电机与钻井泵的匹配及工作的可靠性是影响直驱钻井泵使用的关键问题,也是下一步的研究方向。

参考文献:

[1]赵胜,赵振东,叶长根,等.往复泵设计[M].北京:机械工业出版社,1983:111-114.

[2]周思柱.钻井泵和压缩机曲轴有限元分析的等效外载荷计算方法[J].石油机械,1995(7):8-13.

[3]马历民,张望良,谢康.石油钻井技术的发展与大功率钻井泵[J].石油矿场机械,2000,29(3):15-16.

[4]李继志,陈荣振.石油钻采设备及工艺概论[M].东营:中国石油大学出版社,1992:73-75.

[5]吴晓,甘文艳,赵永刚.深球壳在横向载荷作用下的静态分析[J].甘肃科学学报,2011(3):38-40.

[6]张新借.钻井泵曲轴结构改进[J].江苏冶金,2006(6):22-23.

[7]岳东晨,孙奇涵,张伯俊,等.曲轴系统动态特性的有限元分析[J].天津工程师范学院学报,2006(1):81-84.

[8]王靖岳,丁旺才,王浩天.基于Pro/E和ANSYS的曲轴有限元分析[J].机械工程与自动化,2007(1):81-84.

文章编号:1001-3482(2016)07-0037-05

收稿日期:①2016-01-05

作者简介:高搏(1979-),男,重庆人,工程师,2002年毕业于西南石油大学机械设计制造及自动化专业,主要从事石油钻机的监理、检验及评估工作,E-mail:654233979@qq.com。

中图分类号:TE926.02

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.07.007

5NB-1600 Direct-drive Mud Pump Power End Optimization Design

GAO Bo1,WANG Junpu2,ZHANG Jie1,LIU Xunchao1,LYU Lan3

(1.Safety&EnvironmentQualitySurveillanceResearchInstitute,CNPCChuanqingDrillingEngineeringCo.,Ltd.,Guanghan618300,China;2.EquipmengtDepartment,CNPCChuanqingDrillingEngineeringCo.,Ltd.,Chengdu610051,China;3.SichuanHonghuaPetroleumEquipmentCo.,Ltd.,Guanghan618300,China)

Abstract:Considering the restriction for space and weight of mud pump in offshore platform and land drilling rig,therefore a new type of direct drive mud pump is developed and possesses advantages of high integration and adaptability.Through the structural optimization of power end of traditional mud pump,reduce pinion shaft and change to motor direct drive,simplify transmission structure and enhance efficiency.Design a new type of five-crank and six-bearing connecting rod to improve the issue of stiffness and intensity of traditional crankshaft.Through analysis of finite element method,the structural design up to specification.Compare with traditional 3NB-1600F mud pump,5NB 1600 direct drive mud pump possess advantages of compact structure,small volume,high operational reliability,easy maintainability and high efficiency.

Keywords:drilling pump;structure;optimizing design