4种丛式井抽油机应用性能评价及发展建议

2016-08-08唐道临李瑞涛白云龙

唐道临,李瑞涛,白云龙

(1.延长油田股份有限公司,陕西 延安 716000;2.长庆油田分公司 第二采油厂,甘肃 庆阳 745100)①

4种丛式井抽油机应用性能评价及发展建议

唐道临1,李瑞涛1,白云龙2

(1.延长油田股份有限公司,陕西 延安 716000;2.长庆油田分公司 第二采油厂,甘肃 庆阳 745100)①

摘要:单井单采模式是目前我国油井的主要采油模式。由于延长油田属“三低”岩性油藏,特别是原油开采进入中后期阶段,地层压力大幅度降低,从而导致油井产量和效率降低,能耗增大,单井生产的经济效益已经很低。为降低采油成本,延长油田开始了新型丛式井抽油机的引进试验。介绍了延长油田试用的4种丛式井抽油机的结构、原理、特点及节电情况,并从可靠性、制造成本、安装难易程度、维护费用和电耗5个方面对4种机型进行了综合对比分析。提出了丛式井抽油机的发展建议。

关键词:丛式井;抽油机;性能评价;发展建议

延长油田属于典型的低渗、特低渗油田,由于单井产量低,导致油田投入和产出比高,经济效益不佳。为了提高企业的经济效益,解决诸如土地征用、环保等问题,从1998年开始,延长油田开始实施丛式井开发模式,利用丛式井组中油井距离相近的特点,用1套抽油机同时开采2口油井或多口油井的原油(这种抽油机称为丛式井抽油机)。目前,延长油田丛式井数量已超过1万组,定向井单井55 000口以上,占总油井数的50%以上。丛式井组在布置上一般每组3~6口井,最多19口井,多呈一字排列,井口间距4~10 m,井深1 000~2 300 m。基于丛式井这种一字排列、井距较近、井身结构一致、井下杆泵、产液量乃至光杆载荷差别不大的特点,应用1套传动系统驱动2口或多口油井的抽油机,可以大幅降低设备投资、节约电能消耗,提高企业经济效益[1-6]。

本文针对延长油田近年来试用的4种丛式井抽油机,从原理、结构特点、节电,以及存在的问题等做作了综合分析与评价,并提出了丛式井抽油机今后发展方向。

1丛式井抽油机结构特点分析

1.1双井联动抽油机

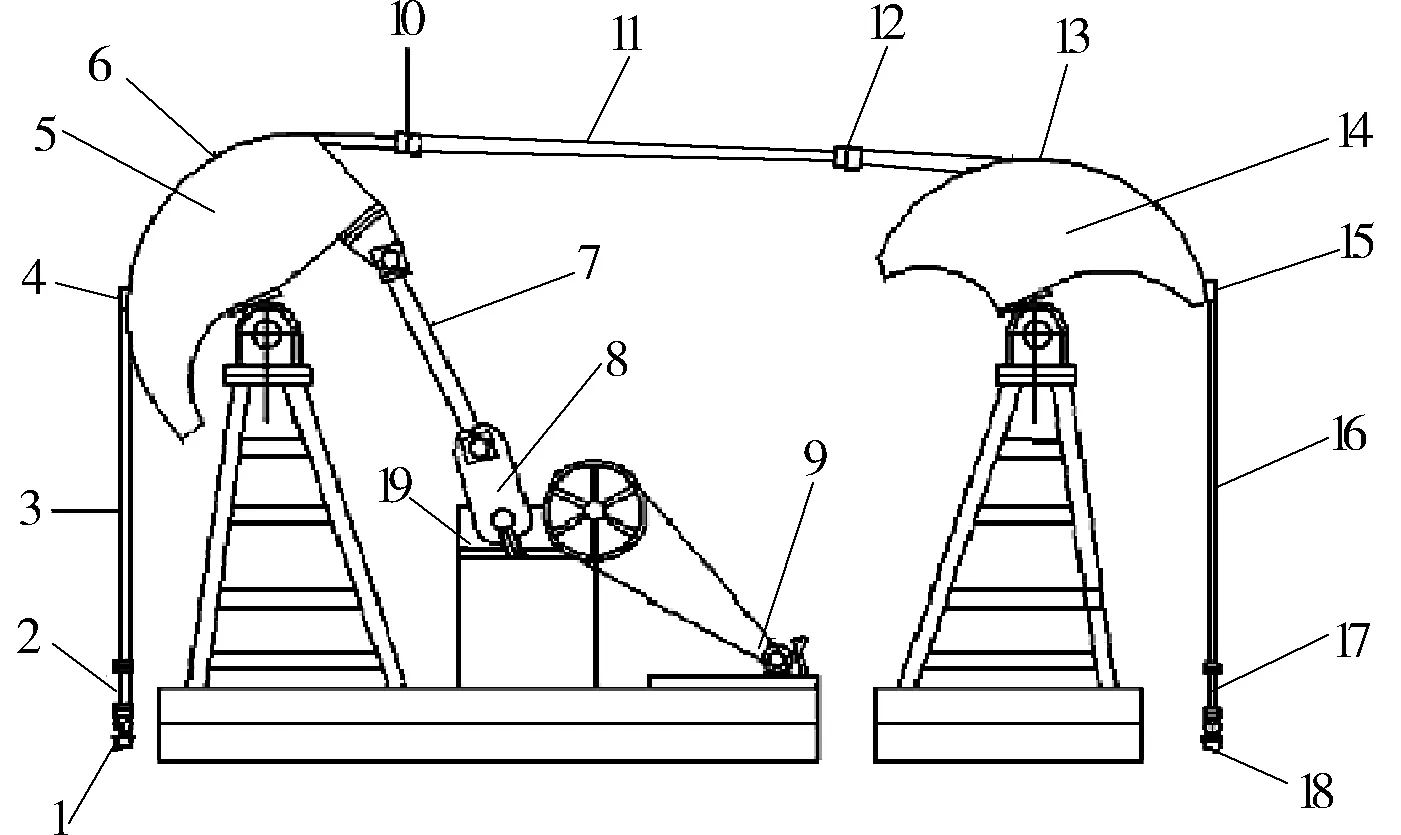

图1~2所示分别为双井联动抽油机及传动原理示意图。

图1 双井联动抽油机

1—井口;2—光杆 ;3—钢丝绳;4—悬绳器;5—主动驴头;6—驴头挂轮;7—连杆;8—曲柄;9—电动机;10—连接头;11—连接杆;12—接头;13—驴头挂轮;14—被动驴头;15—悬绳器;16—钢丝绳;17—光杆;18—井口;19—减速器。

电动机输出动力,经皮带、减速器带动曲柄旋转,通过曲柄、连杆、异型摇杆(主动驴头)实现悬点上下往复运动,驱动1口井抽油泵工作。相邻油井的被动驴头通过钢丝绳和异型摇杆(主动驴头)上的驴头挂轮传动,这样,当主动驴头带动光杆上行时,被动驴头下行,实现互相平衡联动抽油。

该抽油机的电机、减速器、曲柄、连杆、刹车等部件和游梁式抽油机相关部件的结构相同,可靠性好;异形驴头兼具游梁和传统驴头的作用,结构简单。两口油井用钢丝绳连接,方便可靠。

1.2链条式双井抽油机

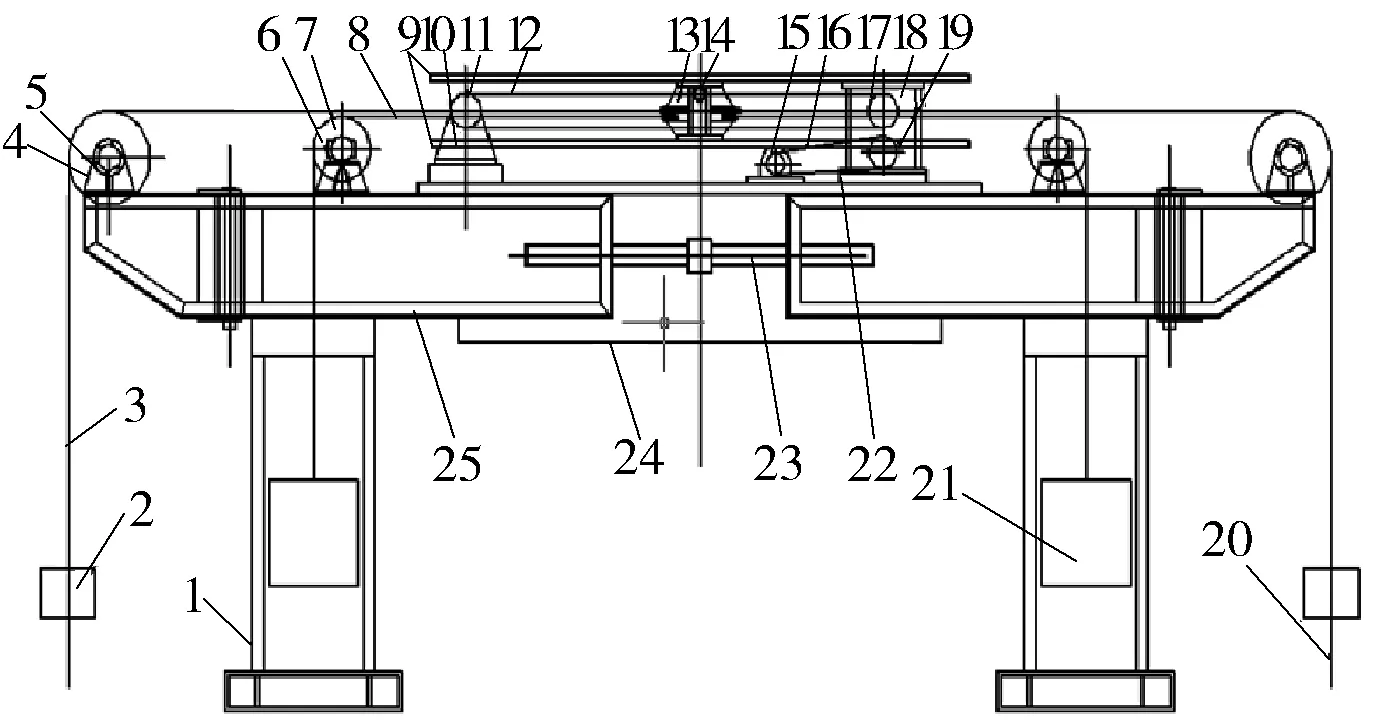

图3~4所示分别为链条式双井联动抽油机及传动原理示意图。

链条式双井抽油机机由一部电机驱动,传动部件依次为摆线针轮减速器、传动链条副、齿轮箱、驱动链条副,驱动链轮间水平环绕设置有驱动链条,驱动链条上通过链条连接销轴设置有连接架,连接架的上下两端卡在上下导轨之间,连接架在驱动链条带动下在上导轨和下导轨作水平往复运动,驱动钢丝绳带动井口光杆完成抽汲作业。抽油机工作机构包括固定在机架两端的钢丝绳滑轮,主钢丝绳通过链条连接销轴与连接架固定。平衡机构包括固定在机架两端的导向轮,平衡钢丝绳绕经两个导向轮的两端分别连接有平衡重,平衡钢丝绳还通过链条连接销轴与连接架固定。

图3 链条式双井抽油机

1—支架;2—悬绳器;3—主钢丝绳;4—钢丝绳滑轮;5—滑轮支架;6—导向轮支架;7—导向轮;8—平衡钢丝绳;9—上下导轨;10—链轮支座;11—链轮一;12—驱动链条;13—连接架;14—链条连接销轴;15—减速器;16—传动链条;17—链轮二;18—齿轮箱;19—链轮三;20—抽油杆;21—平衡重;22—上横梁;23—横梁调整丝杠;24—下横梁;25—中横梁。

链条式双井抽油机采用了链条抽油机的换向方式[7],正常工作时,两口井互为平衡,平衡方式较好;考虑到油井检修,该机配有平衡重,一口井检修时,不影响另一口井采油;由于钢丝绳滑轮直径小,光杆工作时的摆动量要较游梁式抽油机小得多,同时横梁调整丝杠采用细牙螺纹,便于井口对中,井口摩擦力小,盘根寿命长。

1.3小区域集成抽油机

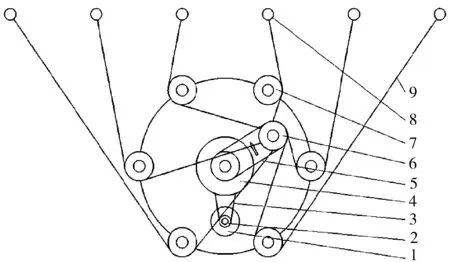

图5~6所示分别为小区域集成抽油机及传动原理示意图。

图5 小区域集成抽油机

1—电机;2—皮带轮;3—皮带;4—减速器;5—曲柄;6—行星轮;7—导向轮;8—油井;9—柔性传动件。

小区域集成抽油机是由电机经过皮带传动,立式放置的摆线针轮减速机,带动曲柄旋转。曲柄一端的行星轮上对称布置有2N个链条绳环,每个绳环上连接有一条柔绳,柔绳经过圆形支架上对称布置的导向轮,与井口支架上的两个定滑轮和井口光杆上的悬绳器连接。当抽油机一侧的N口油井的抽油泵柱塞下行时,另一侧的N口井抽油泵柱塞上行,相互平衡。

理论上讲,小区域集成抽油机一套动力可驱动2N(N为大于0的自然数)口油井;采用行星轮换向,换向阻力小;整机结构简单、质量轻。具有以下特点:

1)控制范围大。由于刚性变成柔性,通过滑轮组实现1台抽油机带动周围50~100 m内多口井同时进行抽油,实现一机多用,区域采油。

2)无专用平衡。整个抽油系统无需附加平衡重,减小了抽油机的质量,可通过各油井的悬点载荷变化来相互平衡,从而实现整个系统的受力平衡,电动机始终做有效功,系统效率高。

1.4多井联动抽油机

图7~8所示分别为多井联动抽油机及传动原理示意图。

图7 多井联动集成抽油机

1—电动机;2—皮带传动机构;3—减速器;4—曲柄;5—连杆;6—滑块;7—导轨;8—多排拖拽链条;9—导向轮Ⅰ;10—导向轮Ⅱ;11—井架横梁;12—悬绳器和抽油杆。

多井联动抽油机是由电机通过带传动驱动减速器,经过减速器输出轴上连接的曲柄和连杆,带动滑块沿导轨实现往复运动。滑块的两端安装有多排拖曳链条,多排拖曳链条的排数和井口数相同,链条通过导向轮、井架横梁上的导向轮与抽油杆连接。通过曲柄和连杆的运动驱动滑块在导轨上滑动,连接在滑块上并随滑块一起运动的多排拖曳链条通过导向轮、井架导向轮驱动链杆连接器和抽油杆作上下往复运动。

该机结构简单,传动路线短;换向方式和传统抽油机一样;平衡方式采用相邻井悬点载荷进行对偶平衡,不需要专门的平衡机构。

2试用情况

1)双井联动抽油机。由延安某公司设计制造,自2011年开始已先后在永宁、南泥湾等采油厂试用3台,其中永宁采油厂2套,南泥湾采油厂1套。其中第1台样机已在永宁采油厂双21井组正常使用达4 a,第2台样机和第3台样机也在正常使用。试用发现该机工作较为可靠,不足之处是维护和调整较常规抽油机繁琐。

2)链条式双井抽油机。由延安某公司设计制造,2008年在青化砭采油厂采油二大队北川河区队河307井试验,因故障较多于2009年停止使用。存在问题主要是:油井载荷和传动装置间的力传递依靠链条销轴,该销轴需承受两口井的悬点载荷,受力较大,由于设计和制造原因经常断;和游梁式抽油机相比,传动路线长,节点多、润滑点多、抽油机地面效率低、故障率高;摆线针轮减速器不适应采油的工况,可靠性差;对安装要求较高,前期安装复杂;可靠性差,故障较多,维修复杂且费用较高;噪声过大。

3)小区域集成抽油机。由山东某公司设计制造。2008年开始,先后在川口采油厂、子北采油厂、青化砭采油厂、南泥湾采油厂试验多台样机。小区域集成抽油机第1台样机2008年室内试验成功后,在川口采油厂试用。2009年第2台样机在青化砭采油厂试用,第3台样机在子北采油厂试用。试用中存在的主要问题:减速器采用摆线针轮减速机,且需要立式安装,因此需要增加润滑油泵,冬季使用时电机、减速器故障率较高;可靠性差、相互影响大,一处出现问题,整机全部要停止工作;由于驱动油井多,钢丝绳、链条用量较大,受力复杂,对安全要求高。

4)多井联动抽油机。由某大学设计,从2012年开始,第1台样机在延长油田甘谷驿采油厂进行了现场试验。该机2012年完成室内试验后,在甘谷驿采油厂完成了现场试验。存在问题:链条容易疲劳裂纹、断裂,寿命较短。

3综合评价分析

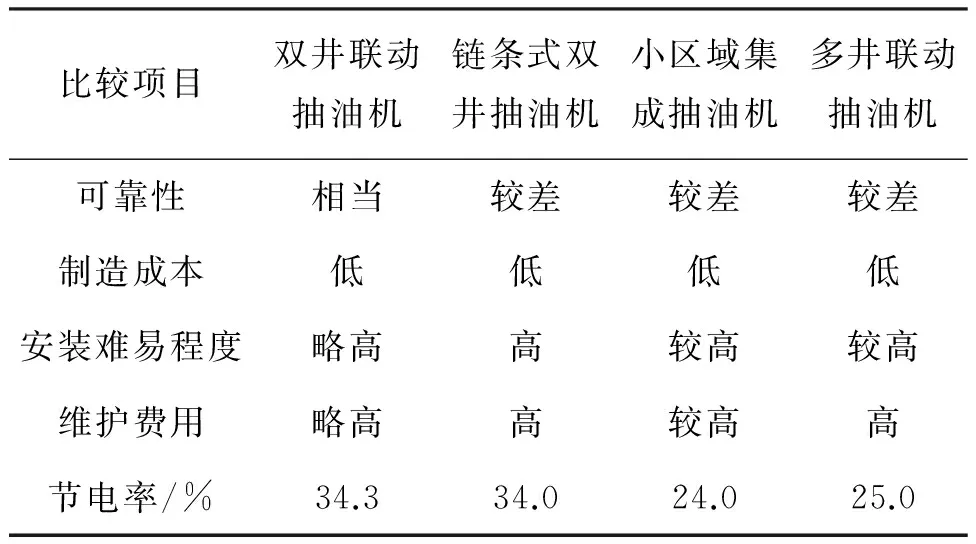

抽油机和其他设备一样,其综合性能应从使用的可靠性、制造成本、安装难易程度、维护费用和电耗5个方面来评价,如表1所示。

表1 四种丛式井抽油机和常规游式抽油机综合评价对比

注:1)上述各项指标均是和同规格常规游梁式抽油机对比;2)除节电指标外,其他指标仅作定性对比。

3.1可靠性

1)双井联动抽油机。电机、减速器、曲柄、连杆、刹车等部件和游梁式抽油机结构相同,因此具有较高的可靠性,从永宁采油厂使用情况来看,无故障运行时间在360 d以上。但基于双井联动抽油机的平衡原理,影响其可靠性的主要因素是两井的井下工况。

2)链条式双井抽油机。油井载荷和传动装置间的力传递依靠链条销轴,该销轴需承受2口井的悬点载荷,受力较大,由于设计和制造原因经常断,平均无故障工作时间仅为5 d;减速器采用摆线针轮减速器,不适用于抽油机的工作工况,平均寿命约为1.5 a。因此链条式双井抽油机的可靠性较差。

3)小区域集成抽油机。由于结构特点该机采用了立式安装的摆线针轮减速器,同时附加一个润滑油泵进行润滑。摆线针轮减速器一般认为并不适合油井采油这种低速重载工况,加之利用润滑油泵对摆线针轮减速器的润滑效果在野外并不理想;试验机为一机6抽,6口井相互影响,因此该机故障率较高,可靠性较差。

4)多井联动集成抽油机。从整个系统来看,井下的抽油杆、地面上的链条均为柔(弹)性元件,因此在安装上无法保障一口井平衡另一口井的设计思路;另一方面,由于建井质量等因素互为平衡的两口井负荷必然存在差异,有的差异也比较大。因此作为主要受力元件的链条必然承受较大的油井载荷,对链条寿命影响较大,从现场使用情况看,整机可靠性较差。

3.2制造成本分析

从单井来看,四款试验样机制造成本(链条式双井抽油机、双井联动抽油机、小区域集成抽油机、多井联动抽油机)均比同规格常规型抽油机要大幅减少,链条式双井抽油机可节约制造成本约25%,双井联动抽油机可节约40%,小区域集成抽油机和多井联动抽油机则可节约60%以上。

3.3安装

因为丛式井抽油机采用了相邻井相互平衡的原理,一口井光杆处于上冲程时,起平衡作用的另一口井必然为下冲程,所以其安装要比单井采油设备复杂。

3.4使用和维护

从结构来看,丛式井抽油机要比单井抽油机复杂,且一台机器同时采2口及以上油井的原油,因此使用难度和维护成本要比单井采油设备要高。

3.5节电

采用现场对比方式(即不改变井下工况,采用相同的抽汲参数)对双井抽油机、链条式双井抽油机、小区域集成抽油机、多井联动抽油机进行了测试,从测试情况看,和常规游梁式抽油机相比,4种丛式井抽油机节电效果都比较明显。

3.6综合评价

无论是从结构、原理还是使用来看,双井抽油机是比较成熟的一款抽油机;小区域集成抽油机和多井联动抽油机原理可行,但还须解决可靠性不高的问题;链条式双井抽油机传动路线长、易损件多、安装维护较麻烦,应对结构进行重新简化设计。

4结语

丛式井抽油机是低渗、特低渗油田经济采油的重要技术手段,从其多年的发展来看,各款机型的设计者都是充分考虑了相邻两口或多口油井相互借力,从而达到节电的目的。但由于投资力度不够或研发力量薄弱,造成新机型可靠性不高、安装不便,油田使用积极性不高。展望丛式井抽油机发展,笔者认为:

1)四种机型在设计上突破了常规抽油机的运行模式,均具有明显的节电效果,对采油设备的设计提供了新思路。

2)设计者在追求较高的节电效果的同时,缺乏系统工程的设计思想,未能综合考虑高效、经济、可靠、使用方便等设计原则。

3)为避免干涉因素太多,不论何种传动方式,当前重点应发展双井抽油机,待理论研究和技术成熟后,再考虑多井机。

4)对低渗、特低渗油田,使用丛式井抽油机具有巨大节电潜力,而且可以大大降低钢材使用量,减少设备投资成本,具有十分可观的经济效益。

参考文献:

[1]孙文,王三民,任涛.基于相位平衡的新型丛式井抽油机性能研究[J].机械科学与技术,2014,33(12):1869-1873.

[2]刘玉华,张青,高峰.新型游梁式多井抽油机的设计与性能分析[J].机械设计与研究,2011,27(2):107-110.

[3]李宁会,吉效科.长庆油田抽油机技术创新综述[J].石油矿场机械,2010,39(4):42-47.

[4]李峰.胜利油田丛式井多井联动抽油技术应用效果好[J].石油钻采工艺,2014,36(2):29.

[5]张焱,李骥,卢凯.JPCYJC型丛式井抽油机设计与性能分析[J].石油机械,2005,33(6):45-47.

[6]何志强,孟宪琪.CJ12-6-40型丛式井双井节能抽油机的推广应用[J].科技创新导报,2012(11):66-66.

[7]于博生,任荣权.链条抽油机换向机构分析[J].石油机械,1995(4):47-50.

文章编号:1001-3482(2016)07-0099-05

收稿日期:①2016-01-04

作者简介:唐道临(1965-),男,陕西富平人,高级工程师,1988年毕业于西安石油大学机械系,现从事油田设备技术研究和管理工作,E-mail:517786658@qq.com。

中图分类号:TE933.107

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.07.023

Application Evaluation and Development Proposals of Four Cluster Wells Pumping Unit

TANG Daolin1,LI Ruitao1,BAI Yunlong2

(1.YanchangOilFieldCo.,Ltd.,Yanan716000,China;2.No.2OilProductionPlant,ChangqingOilfieldCompany,Qingyang745100,China)

Abstract:One pumping unit corresponding to one well is the principal oil production pattern for cluster wells at the present time in china.Because Yanchang oil field belongs to the ‘three low’ reservoir,especially in the mid-late stage of oil exploitation,the formation pressure is greatly reduced,which leads to the decrease of oil output and efficiency,the energy consumption increases,and the economic benefit of single well production is very low.Therefore,in order to reduce the cost of production,in Yanchang oil field introduction test of new cluster wells pumping unit were begun in recent years.The structure,principle,characteristics and energy saving of four kinds of cluster wells pumping units in the oil field testing are introduced in this paper.Comparative analysis of reliability,cost,installation difficulty,maintenance cost and power consumption in five aspects of four kinds of cluster wells pumping units,and the analysis results are given.Finally,the development thought and suggestions of cluster wells pumping unit are proposed.

Keywords:cluster wells;pumping unit;performance evaluation;development proposals