串联型气液分离装置研制及试验研究

2016-08-08高宇

高 宇

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)①

串联型气液分离装置研制及试验研究

高宇

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)①

摘要:为解决高气液比油井泵效低的问题,设计一种串联型气液分离装置。该装置利用重力沉降原理进行气液分离,当抽油机的理论产量或气液比大于设计值时,可多级串联,以达到理想的气液分离效果。利用FLUENT软件对气液分离过程进行了数值模拟,并对中心管下端进液孔进行结构优化。通过试验评价了气液分离装置在不同工况条件下的分离效果,与数模结果一致。通过不同级数的气液分离装置进行串联,能够大幅提高分离效率,且可实现单井的个性化设计,对于油井开采降本增效有重要意义。

关键词:气液分离器;串联;数值模拟;分离效果

随着油田开发进入中后期,气体对抽油机泵效的影响日益明显。对于高气液比油井,要提高泵的充满系数就必须降低进泵原油的含气量,采用气锚分气技术是提高泵效的有效途径之一[1]。国外早在20世纪60年代就开始广泛使用简单气锚、多级简单气锚,到20世纪60年代中末期推出螺旋式气锚,20世纪70年代出现碗式气锚,20世纪80年代螺旋气锚从理论上有所突破,直径不断减小,效率不断提高[2-4]。

目前,国内抽油机上应用的井下气体分离装置大都是沉降式的气锚,该气锚适合断续流的工况条件。它们设计的原理多数利用了气体与液体的密度差,在泵的入口前设计“回”形通道,在生产过程中对气液进行沉降式分离。这种气锚对于低气液比及低产量的油井,可以发挥出明显优势,但在高气液比及产量高的油井时,由于尺寸和空间的限制,达不到较好的分离效果。

为了有效地解决上述问题,开展了串联型气液分离装置的研制,可根据油井气液比及产液量进行多级串联,实现单井的个性化设计,对于油井开采降本增效具有重要意义。

1工艺原理及结构设计

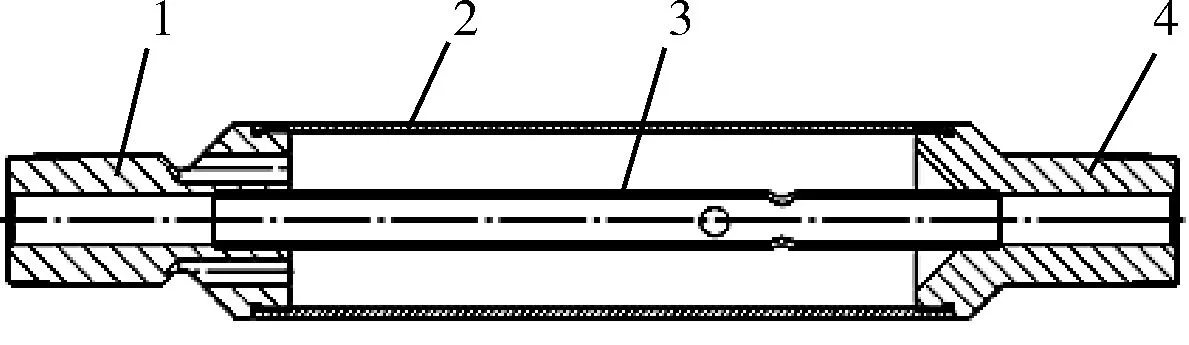

串联型气液分离装置利用沉降原理进行气液分离,每级气液分离装置结构主要由上接头、外管、中心管及下接头组成,上、下接头处的油管螺纹扣型一致,如图1所示。外管和中心管之间形成一个静态的腔室,外管的入口在气液分离装置的上方,而中心管的入口开在气液分离装置的下方,这样使得流经腔室的液体在抽油机的上冲程过程中达到设计流速,这个速度使得在抽油机下冲程时,分离出来的气体经外管的上口排到油套环空中,达到分离的效果。另外,当油井气液比或产液量超过单级承受范围时,可通过油管接箍将上一级气液分离装置的下接头与下一级的上接头相连,从而实现多级串联的目的,以达到理想的气液分离效果。

1—上接头;2—外管;3—中心管;4—下接头

该结构具有4方面优点:

1)分离效率高。单级使用时,气液比50~200 m3/m3的情况下可实现90%以上的气液分离。

2)适应范围广。适应排量范围大,排量大(>70 m3/d)及气液比高(>200 m3/m3)的抽油机井可双级或三级串联使用,提高分离效果。

3)单级气锚体积小、质量轻,便于运输安装。

4)起下方便,适合不同直径的套管,不影响正常的作业施工程序。

2数值模拟与结构优化

由于一级气液分离装置与抽油泵吸入口距离更近,吸入阻力更小,因此在上冲程时吸入抽油泵的介质大部分来自于一级气液分离装置,少量来自二级气液分离装置。但二级气液分离装置分离出的水更多而没有能够被吸入。因此,为了能够使上冲程时一、二级气液分离装置流入到抽油泵的介质基本相同,从流体力学方面考虑需要增大上面一级气液分离装置的阻力,解决办法是减小上一级气液分离装置中心管处进液孔的直径和数量。

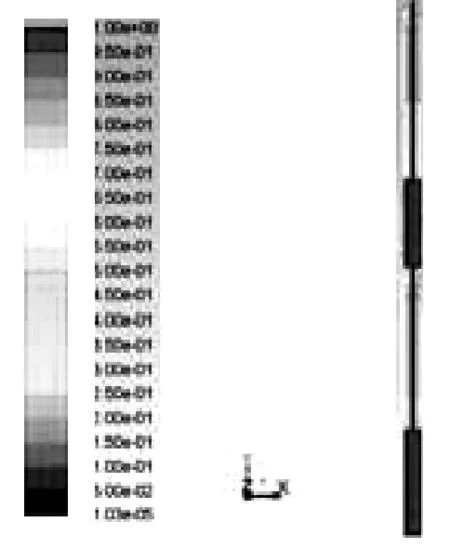

为了评价不同级数对分离效果的影响,同时减少加工成本及试验量,利用FLUENT软件对单级、双级气液分离装置进行模拟仿真,并对中心管下端进液孔进行了结构优化,数学模型采用3D实体模型,如图2所示。

图2气液分离装置流体区域模型

设置入口流速为0.3 m/s,介质含气率40%,建立气液分离装置有效长度1 460 mm,内管外径32 mm,外管内径98 mm,求解气液分离装置出口介质的含水率。模拟计算时,0~5 s是上冲程,中心管出口设置为出口;5~10 s为下冲程,中心管出口封闭;以此循环计算,直到中心管出口介质含气率稳定。

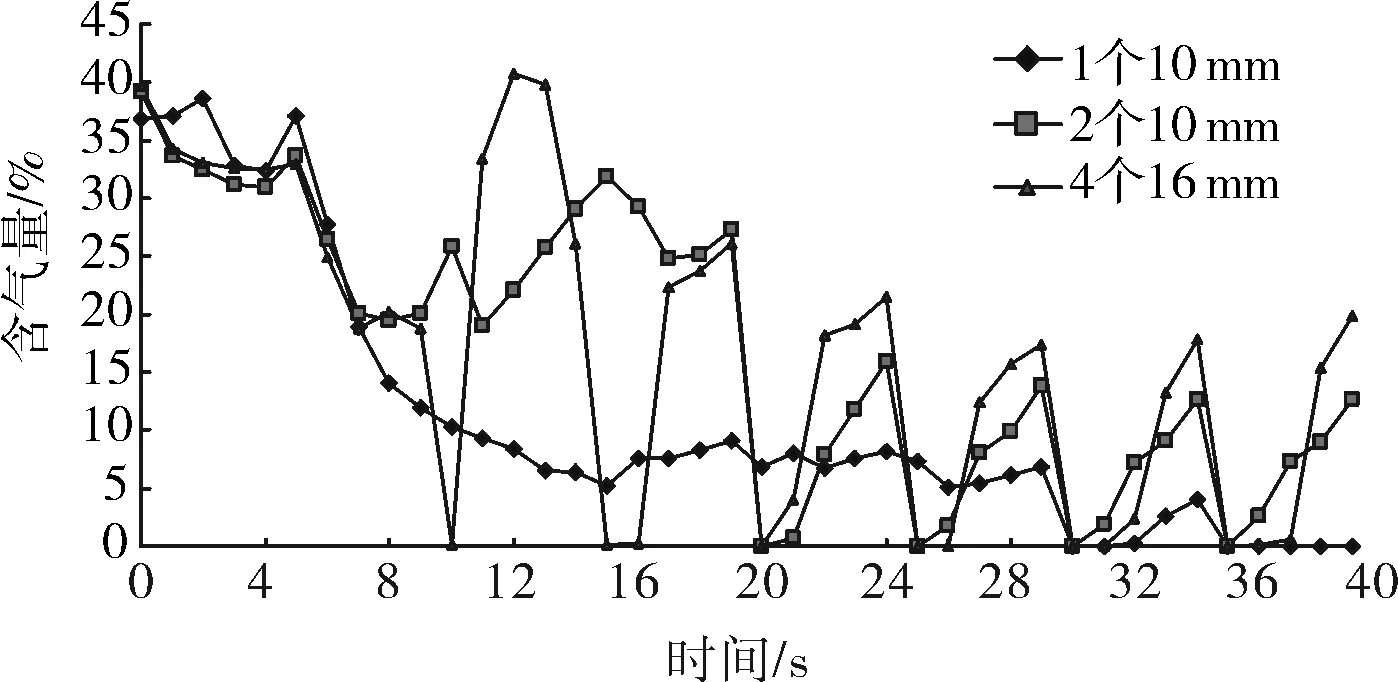

对双级气液分离装置上一级气液分离装置中心管处进液孔进行结构优化,从原来的4个16 mm减少到1个10 mm,就可以使出口含气量从原来的10%下降到0,与理论分析结果一致。如图3所示。

图3 一级气液分离装置不同中心管进液孔分离效果对比

图4~5是优化后双级气液分离装置30 s(下冲程)时液相含量图以及一级、二级气液分离装置各自出口流量和气液分离装置总流量。图5中纵坐标负号表示流体向井底方向流动。从图5中可以看到,气液分离装置总流量为7.0×10-4m3/s,一级气液分离装置平均流量是2.57×10-4m3/s,二级气液分离装置平均流量是4.43×10-4m3/s。由于一级气液分离装置分离出的液相会流到二级气液分离装置中,因此使二级气液分离装置流量大,更能有效发挥双级气液分离装置的作用。

3.3.2 直流电源与信号源相互独立,直流电源不受信号源发热的影响,可靠性更高,同时维护与更换也更加方便。

图4 双级气液分离装置30 s(下冲程)时液相含量

图5 双级气液分离装置各级气液分离装置流量随时间变化曲线

3试验研究

3.1试验流程

为了验证理论分析结果与实际情况是否相符,在模拟井对气液分离装置进行了试验。试验介质为清水和空气,试验参数为冲程1.8 m,冲次1、2、5、7、9 min-1,气液比50、100、200、300、500、1 000、1 500、2 000 m3/t。

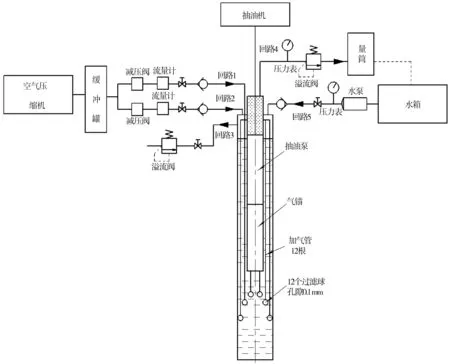

图6为气液分离装置试验流程图,其中包括抽油机加载系统、气体流程、液体流程、气液分离装置混气装置等几个部分。各部分主要功能如下:

1)抽油机加载系统。抽油机加载系统主要包括抽油机、加载系统、井口系统等。满足抽油泵工作的冲程、冲次以及油管出口压力。

2)气体流程。气体流程主要完成向模拟井内加入气体,与加入液体混合后满足试验所要求的气液比。同时加入的气体还能够从套管排出。套管可进行加压试验。

3)采出液流程。采出液流程主要满足抽油泵采出液的计量、采出液压力的调节、采出液的回注。

4)气液分离装置混气装置。气液分离装置混气装置是将加入气体分别从12根内径4 mm的细管导入井下,气管端部接有空隙为0.1 mm的过滤球,从而保证加入水中的气体处于分散细密的状态。

图6 气液分离装置试验流程

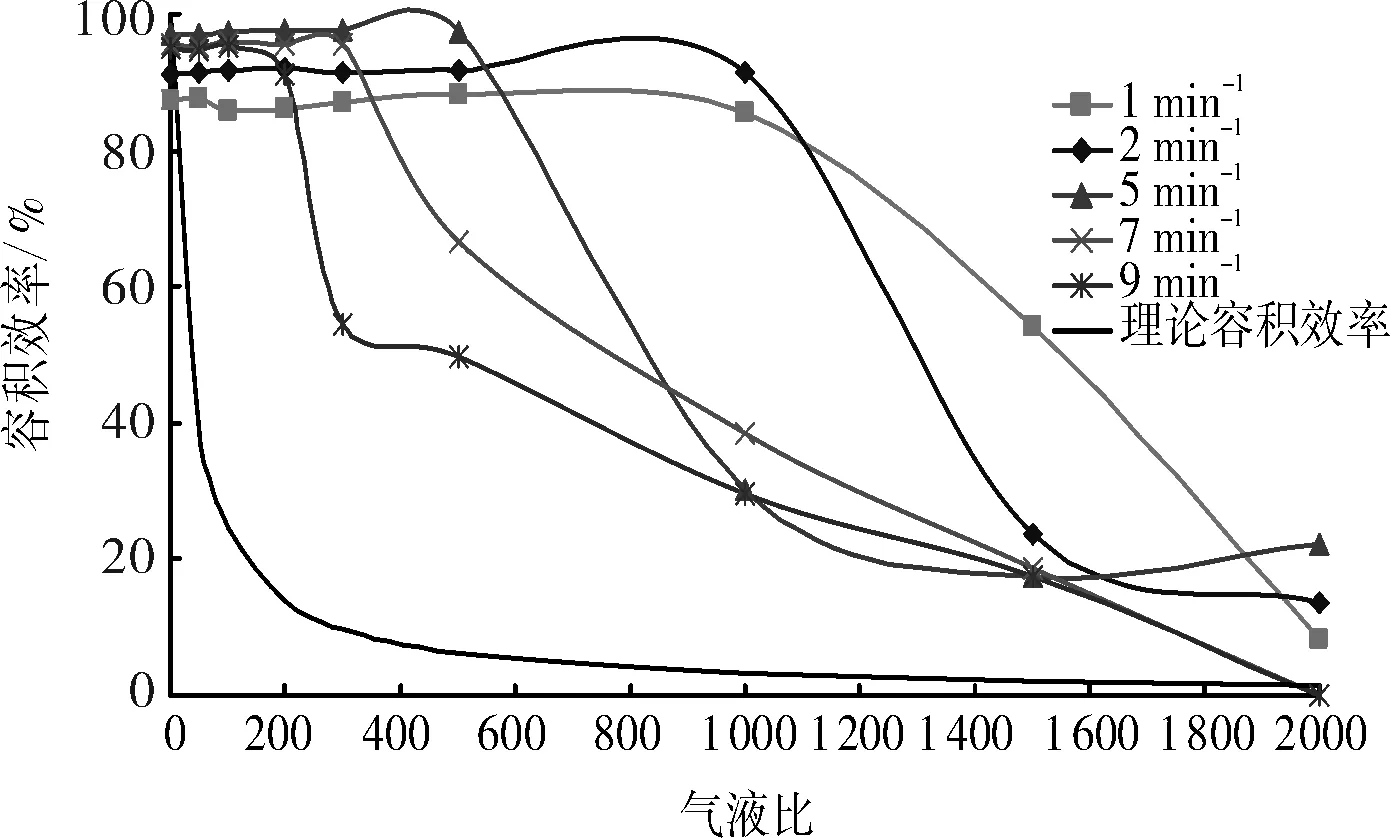

对单级气液分离装置进行模拟试验,测试抽油泵的产液量,计算抽油泵的容积效率。试验结果如图7~8所示。

图7 单级气液分离装置产液量变化曲线

图8 单级气液分离装置容积效率变化曲线

由图7~8计算结果可见:

1)在相同冲次条件下,随着气液比的增加,抽油泵的产液量逐渐降低,容积效率也逐渐减小。气液比较小时下降速度较大,气液比较大时下降速度较小。

2)在相同气液比条件下,随着冲次的增大抽油泵的产液量虽然增大,但容积效率逐渐减小。冲次越小产液量和容积效率变化越小。原因是由于冲次越小气液分离时间越长,分离效果越好。从试验数据可以看到,冲次为1 min-1,气液比为0~1 000 m3/t,容积效率下降1.57%;冲次为9 min-1,气液比为0~1 000 m3/t,容积效率下降65.31%。

3)气液比为0~2 000 m3/t时,产液量和容积效率变化不是线性变化,而是随着气液比的增加产液量和容积效率先不变,而后在某点发生突然下降,下降速度较大,而后再缓慢降低。

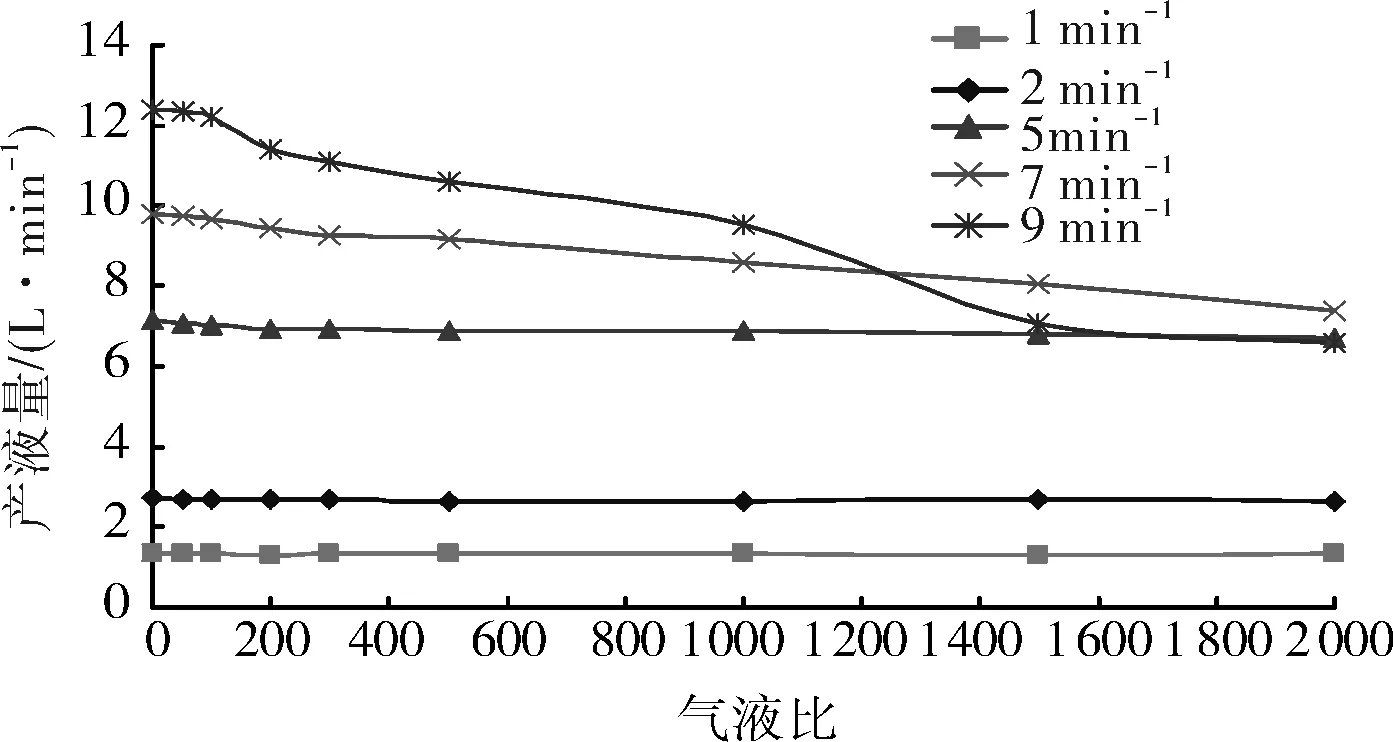

对双级气液分离装置进行模拟试验,测试抽油泵的产液量,计算抽油泵的容积效率。试验结果如图9~10所示。

图9 双级气液分离装置产液量变化曲线

图10 双级气液分离装置容积效率变化曲线

由图9~10计算结果可见:

1)在相同冲次条件下,随着气液比的增加,抽油泵的产液量逐渐降低,容积效率也逐渐减小。气液比较小时下降速度较大,气液比较大时下降速度较小。

2)在相同气液比条件下,随着冲次的增大抽油泵的产液量虽然增大,但容积效率逐渐减小。冲次越小产液量和容积效率变化越小。原因是由于冲次越小气液分离时间越长,分离效果越好。从试验数据可以看到,冲次1 min-1,气液比为0~2 000 m3/t,容积效率下降1.55%;冲次9 min-1,气液比为0~2 000 m3/t,容积效率下降44.55%。

3)双级气液分离装置与单级气液分离装置相比分离效果明显提高,产液量和容积效率曲线拐点后移,对应的气液比是单级的1.7~3.5倍。

4结论

1)串联型气液分离装置利用沉降式原理进行气液分离,并可以根据油井气液比及产液量进行多级串联,能够实现单井的个性化设计,这对于油井开采降本增效有重要意义。

2)对双级气液分离装置进行改进,优化上一级气液分离装置的中心管处进液孔结构,从原来的4个16 mm减少到1个10 mm,就可以使出口含气量从原来的10%下降到0,能够有效发挥双级气液分离装置的效果。

文章编号:1001-3482(2016)07-0048-05

收稿日期:①2015-12-29

作者简介:高宇(1983-),女,黑龙江哈尔滨人,工程师,硕士,2008年毕业于东北石油大学,主要研究领域为螺杆举升技术及CO2驱采油技术,E-mail:yu1983619@163.com。

中图分类号:TE931.203

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.07.010

Development and Experimental Study of Series Type Gas Liquid Separation Device

GAO Yu

(OilProductionEngineeringResearchInstitute,DaqingOilfieldCompanyLimited,Daqing163453,China)

Abstract:In order to solve the problem of low efficiency of high gas-liquid ratio oil wells,a series type gas liquid separation device was designed,and the theory of gravity setting was used to separate the gas and liquid.When theory yield or the gas-liquid rate of the oil pumps are greater than design valve,the ideal gas liquid separation can be achieved by multistage serials.The gas liquid separation process is simulated using FLUENT software,and the structural optimization of the inlet port on the lower end of the central tube is carried out.The separation effect of gas-liquid separation device under different working conditions was evaluated by experiment.It is consistent with the results of numerical simulations.It is important to improve the separation efficiency and realize the individual design of single well by using different series of gas and liquid separation devices.And it is important for reducing the efficiency of oil well production.

Keywords:gas liquid separator;multistage serials;numerical simulation;separation effect