BGA焊点检测与失效分析技术

2016-08-08吕淑珍

吕淑珍

(中国电子科技集团公司第二研究所,山西太原030024)

BGA焊点检测与失效分析技术

吕淑珍

(中国电子科技集团公司第二研究所,山西太原030024)

BGA焊点质量检测难度大,在进行BGA焊点质量检测分析时,应遵循一个工艺流程,确保测试样本在转移到下一个测试之前,收集了所有的可用数据。X射线能够检测连焊、焊球丢失、焊球移位和空洞等缺陷。引入3D断层扫描后也能够检测几乎所有的BGA常见焊接缺陷。染色测试提供了所有焊点的信息,并有助于查明存在裂缝或分离的界面。金相检测与SEM和EDS相结合,提供了基板侧和元件侧焊点界面的详细信息,可以描述发生在BGA中绝大多数的焊点缺陷及异常,有助于查到导致BGA失败的根本原因。

球栅阵列封装;焊点质量;X射线检测;染色测试;金相检测

随着电子产品向轻、薄和微小型化方向的发展,BGA(球栅阵列封装)作为一种典型的高密度封装技术,在SMT工艺中大量使用。BGA封装的主要特点是:(1)芯片引脚以球形焊点形式按阵列分布在芯片底部,封装面积小;(2)电性能优良,可靠性高;(3)功能更大,引脚数更多;(4)引脚间距更大,成品组装率更高;(5)采用回流焊焊接时具有位置自对准功能;(6)整体成本低。虽然BGA具有这些优势,但是仍然会有潜在问题:(1)由于BGA焊点隐藏在芯片底部,焊接装配后不利于检测;(2)由于焊点的表面积减小,焊点的机械强度降低,会导致断裂;(3)回流焊期间或热循环过程中热膨胀系数(CTE)的失配会导致元件和基板之间的弯曲,给焊点增加额外的应力;(4)焊料向无铅转换,也带来了额外的问题,如球窝焊点HiP、黑盘现象、焊盘坑裂等。BGA焊点质量检测,通常首先进行非破坏性技术检测,如目视检查和X射线检测。目检仅能检测器件边缘的焊点,不能检测器件底部的焊点和焊点内部缺陷。X射线检测利用X射线透射特性,可以很好地检测隐藏在器件底部的焊点,确定焊点是否有畸形或空洞。但是由于它们检测能力的限制,不能定位失效和缺陷。进一步的检测则是破坏性检测技术,包括染色分析、金相检测和扫描电镜(SEM)及能量色散谱(EDS)分析,这些一般用于界面分析,可以识别大多数的BGA失效焊点。

1 BGA优良焊点标准

由于PBGA和CBGA在回流焊过程中有着不同的冶金物理过程,其形成的焊点结构也不相同。PBGA在回流焊过程中,焊球熔化,回流焊后要求:焊球焊点表面光亮平滑,润湿角良好,坍塌高度约为芯片焊球引脚高度的1/3。CBGA在回流焊过程中,焊球不熔化,焊膏回流后在焊盘和焊球之间填充并润湿充分,回流焊后要求:焊点表面光滑平整,润湿角良好,高度不发生坍塌。

2常见的BGA焊点缺陷

(1)冷焊焊点。冷焊焊点一般颜色发乌,表面明显凹凸不平,坍塌高度明显不够,更严重的还可在显微镜下看到锡颗粒。

(2)虚焊焊点。回流焊过程中,焊料不能润湿焊盘而形成合金层,即BGA焊球未与焊盘形成真正的电气连接。表现形式是电气连接接触不良,时通时断。

(3)桥连焊点。回流焊过程中,两个或多个BGA焊点发生粘连在一起的现象,造成短路。

(4)开路及微裂纹焊点。焊球和焊盘之间开路;焊球和焊盘之间出现微裂纹;BGA芯片和焊球之间出现微裂纹等。

(5)焊球丢失。回流焊后出现焊球缺失。

(6)焊球移位。焊球与PCB焊盘未能完全对准,存在相对位移,对器件焊接的机械性能造成影响。

(7)焊球空洞及凹坑。回流焊过程中,由于焊球中的气泡而导致焊点中出现空洞或在焊点表面出现明显的凹坑。

(8)焊料小球。回流焊后出现在焊点周围的一些焊料小球,造成相邻焊点间的电气绝缘距离进一步减小,甚至导致相邻焊点间的直接连通。

(9)枕头效应。回流焊时,BGA焊球拒焊,导致焊球和焊膏未完全融合在一起或部分融合,形成枕头形狀的焊点。这种缺陷不易被检测,在后期使用过程焊点容易断裂。

(10)焊渣及碳化物。回流焊过程中,由于温度的不均匀性,可能导致局部产生焊渣,有时在焊点表面出现暗岛状碳化物斑块。

(11)暗色焊点。回流焊过程中,由于回流焊时间过长,使焊点表面氧化并发暗[1]。

3 非破坏性检测技术

3.1目视检查

BGA目视检查通常是失效检测分析的第一步,就是利用人眼或借助于简单的光学放大镜和工业显微镜等,检查BGA器件边缘排的焊点,寻找任何可以查看到的异常,例如球窝焊点、畸形焊点和翘曲等。由于检查通常仅限于外排焊点,有些异常可能看不到。检查中还可以借助金属针或竹制牙签,以适合的力量和速度划过焊点,依靠手感及目测来综合判断,特别是虚焊或桥连的检查,有着良好的效果。不过目视检查存在局限性,例如重复性差、不能精确定量地反映问题,劳动强度大,一般不适应高品质产品和大批量集中检测。

3.2 X射线检测

实时X射线检测是一种有价值的非破坏性检测技术,可以提供BGA焊点的重要信息。现在还没有哪种设备能超越实时的X射线设备。X射线检测需要相关的软件,也需要培训上岗,有经验的分析师和无经验人员给出的检测结果差异显著。

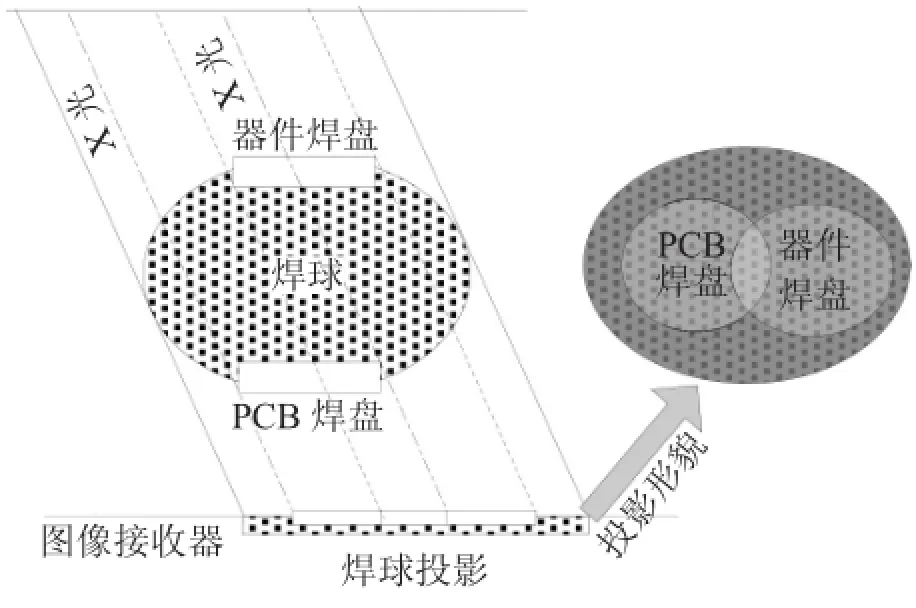

通常BGA器件具有数百个引脚,其焊点可能同时具有多种焊接缺陷。这时遵循合理的检测流程,既兼顾效率又不会漏掉某种缺陷十分重要。BGA焊点质量检测合理的X射线检测流程为:(1)先通过二维X射线检测BGA器件的全貌,检查是否有焊点连接、焊球丢失和焊球位移等。(2)然后进行器件局部检测,检查是否有焊球位移、焊球空洞和焊球异常。二维X射线检测应采用5点检测法,着重检测器件四周及中心5点,同时,快速检测其他区域[2]。(3)再根据焊点是否异常的检测结果,如焊点的大小、形状和灰度,分析是否需要进行3D断层扫描。如果BGA焊点形状为正常的圆形,大小和灰度都无异常,那么可不进行3D断层扫描检测;若存在焊点大小不一、形状异常、空洞较大和边界模糊等,则需对其进行3D扫描检测,进一步判断是虚焊焊点还是枕头效应等。尽管3D断层扫描检测可以提供额外的焊点信息,但是这个过程可能是昂贵的。

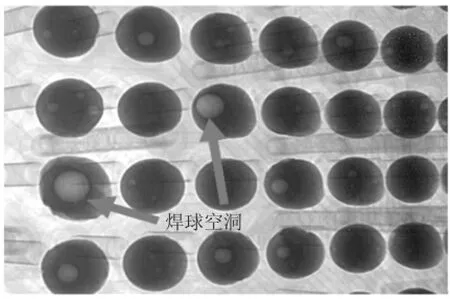

X射线检测观察到的最常见缺陷之一是焊点中的空洞。根据IPC-7095C,空洞面积大于35%和直径大于50%是工艺控制的极限值。一般来说若空洞面积总和超过焊球面积的25%即为不合格,需要返修。图1是焊点空洞的X射线形貌。虽然小的空洞可以通过检测,无需返修,但是它们仍然是一个应注意的工艺指标。同时还应注意确保在图像中不存在电晕现象,因为这样可以使空洞看起来比实际的更大。

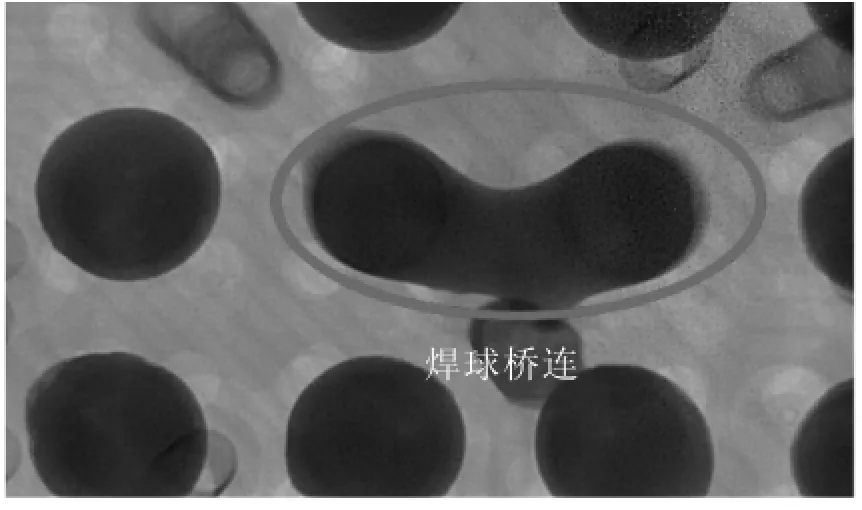

焊料桥接是可以通过X射线检查的另一种缺陷。当2个焊点由焊料连接时,焊料和周围的大部分材料之间存在着显著的密度差,所以很容易识别。两焊点之间的短路结果如图2所示。

图1焊球空洞的X射线形貌

图2 BGA焊球桥连的X射线形貌

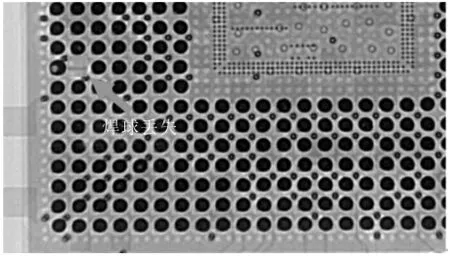

焊球丢失在X射线检测图片中的表现也极为明显。由于BGA焊球是以阵列方式整齐排列在器件底部,哪个相应位置缺少焊球很容易被发现。图3为BGA焊球丢失的X射线图像。

图3 BGA焊球丢失的X射线图像

X射线检测也很容易发现焊球移位的问题,关键是需要检测焊球移位的严重程度。一般根据具体需求来判定焊点是否合格,通用的判据公式为:焊球球心至焊盘圆心的距离/焊盘直径<25%。

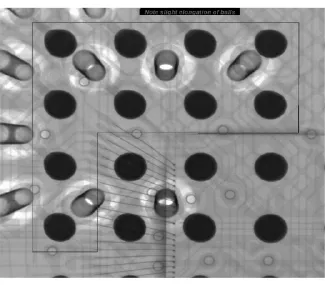

X射线检查也可以观察到畸形焊点,尽管它们的观察更困难。要看到确定的缺陷,通常需要极端的角度和特殊处理。有些畸形焊点是无害的,如图4中观察到略长的焊点。

其他畸形焊点可能就是严重的缺陷,如图5观察到的枕头效应。枕头效应很难通过二维X射线检测来观测,需要借助3D断层扫描来检测。

图4略长的焊点

图5枕头效应

虚焊也很难通过二维X射线进行检测。常常先用二维X射线对有无虚焊做初步诊断。图6为倾斜光源后焊点X射线二维图像,从图中可看到相互嵌套的3个圆。若仅能看到其中2个圆,同时焊点形状异常,如边界模糊、大小异常以及灰度较暗,那么这类焊点很可能有虚焊缺陷,应进行3D断层扫描检测。

4 破坏性检测技术

4.1染色测试

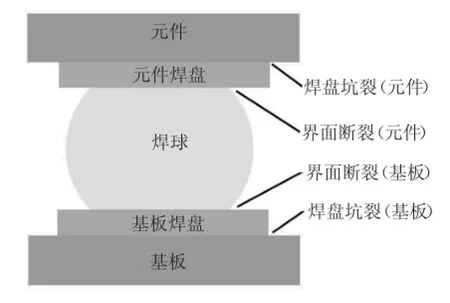

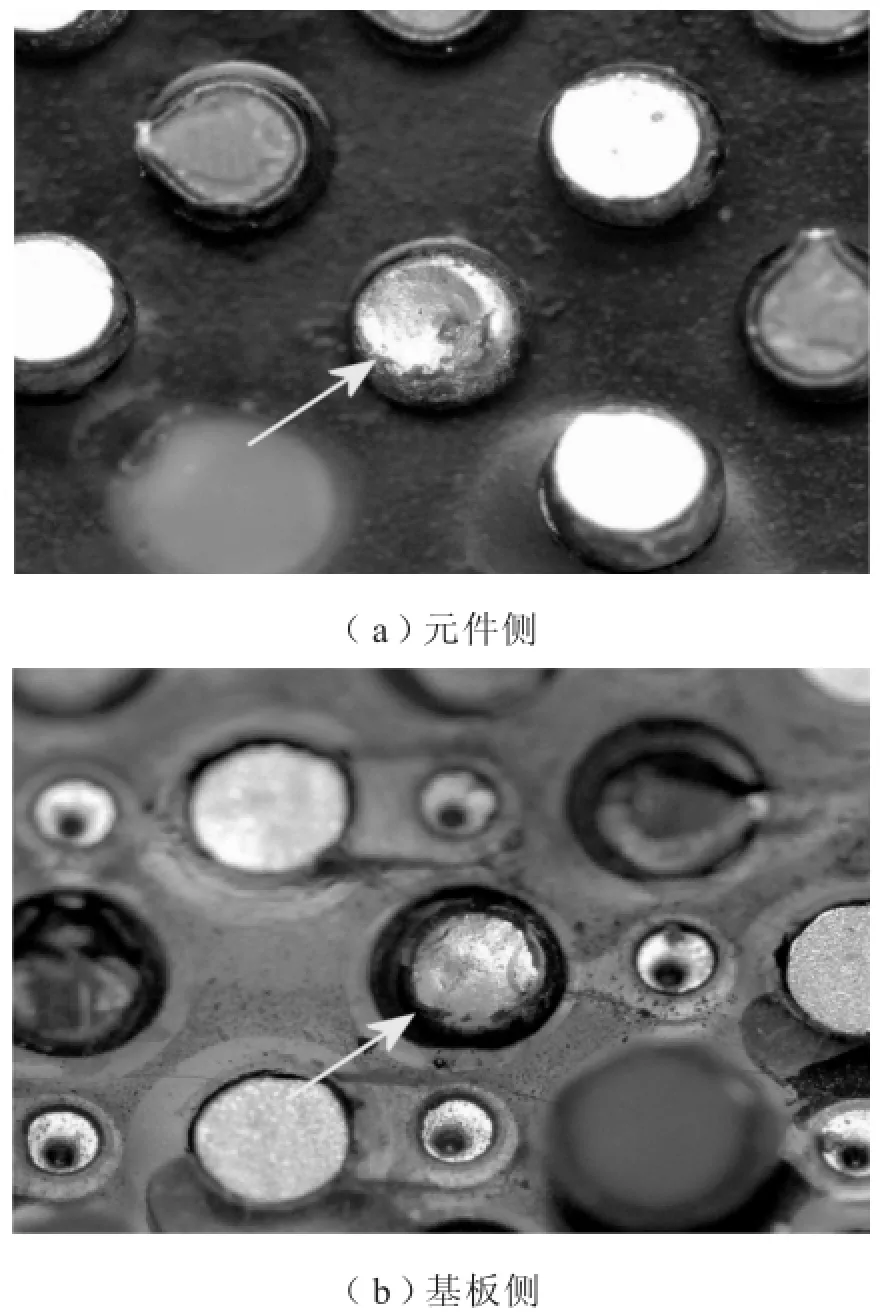

染色测试是通过高渗透性高着色性染料渗透到焊点开裂区域,然后拉开焊点,观测焊点内部开裂程度和分布,是一种成本效益的破坏性检测技术,提供焊点界面的所有信息。首先采用水润滑切片锯(首选)或旋转工具取下含有所需BGA的PCBA部分。应留下足够的板材以便操作。将BGA在助焊剂去除剂中浸泡3 h,去除所有残留的助焊剂,使染料可以渗透到任何裂纹或分离处。随后用酒精冲洗和风干,以确保所有的助焊剂去除剂被去除。然后BGA在一个局部真空下染色6 min,用气罐吹走多余的染料,在100℃烤箱中至少干燥3 h。样品也可以在室温下干燥,但需要至少48 h,确保染料干燥[3]。这一步至关重要,因为在操作过程中任何不干的染料都可能会导致错误的迹象。然后使用试验台把BGA从基板上拉下。这时所有的焊点都被从最弱的界面诱导失效。必须小心控制拉断器件时的外力,以保证焊点继续沿预开裂区域断开。

用立体显微镜检查焊点的两侧界面,寻找所有的染料标志。图7给出了一个焊点典型的染料测试失效界面图。

图6倾斜光源后焊球X射线二维形貌

图7焊点染料测试失效界面图

染色可以表明焊盘坑裂、界面断裂和球窝焊点等,球窝焊点的实例如图8所示。

图8球窝焊点的实例

4.2金相检测

金相检测提供最好的BGA焊点界面数据,大多数异常都可以被最终确认。通过剖面获得的信息能够表明缺陷问题是与工艺相关还是与材料相关,有助于确定需要在哪道工序解决纠正问题。但是,金相检测也有一定的不足,检测过程是劳动力密集型的,一次只能对一个平面进行评价。此外,它需要相对昂贵的设备来完成。

此时,X射线和染色测试的结果通常是一个很好的参考依据,有助于确定评价哪个平面,可能存在什么样的缺陷。如果剖面没有什么问题,通常选择对角线或边缘排,因为这些地方含有角部焊点,缺陷大多数发生在这里。将样品在旋转砂轮上机械研磨,采用逐渐变细的砂磨纸,直到达到所需的焊点平面,然后使用抛光钻石粗抛光及氧化铝最终抛光。再用铜蚀刻工艺蚀刻样品,使焊点特征更加突出。大空洞、畸形焊点和球窝焊点通常在低倍率(5倍~150倍)显微镜下即可显现,而裂缝、微空洞、黑盘和焊盘坑裂缺陷在较高倍率(150倍~1500倍)显微镜下才可显现。

扫描电镜 (SEM)是金相检测的辅助检测工具,提供更高放大倍率的金属间化合物界面、裂缝和相关缺陷的视图,为小的特性和缺陷提供良好的分辨率。能量色散光谱(EDS)检测是连接到SEM的一个仪器,提供SEM中成像区域的元素数据。这是非常重要的,因为许多用于分析的特征都是小斑点或薄层,如铜锡金属间化合物层(Cu6Sn5和Cu3Sn)等。

5 结束语

在进行BGA焊点检测分析时,应遵循一个工艺流程,确保被测样本在转移到下一道测试工序之前,应收集所有的可用数据。非破坏性检测技术提供的初步缺陷信息,有助于引导后续的破坏性检测分析。X射线能够检测连焊、焊球丢失、焊球移位和空洞等缺陷。引入3D断层扫描后也能够检测几乎所有的BGA常见焊接缺陷。染色测试提供了所有焊点的信息,并有助于查明存在裂缝或分离的界面。金相检测与SEM和EDS相结合,提供了基板侧和元件侧焊点界面的详细信息,可以描述发生在BGA中绝大多数的焊点缺陷及异常,有助于查到导致BGA失败的根本原因。

[1] 宋顺美.再流焊接设备性能评估方法[J].电子工业专用设备,2014,43(5):41-46.

[2] 何志刚,梁堃,周庆波,等.基于X射线成像的BGA焊接质量检测技术[J].电子工艺技术,2016,37(1):32-34.

[3] Adam W Mortensen,Lee Maria,Roger M Devaney.球栅阵列焊点表征与失效分析技术[J].环球SMT与封装,2015,15(3):16-22.

BGA Solder Joint Detection and Failure Analysis Technology

LV Shuzhen

(The 2ndResearch Institute of CETC,Taiyuan 030024,China)

The BGA Solder joint quality is difficult to detect,in order to collect all of the available data,a analysis process should be followed.X-ray can detect the defects such as short circuit,solder ball lost,solder ball displacement and cavity.The 3D tomography of X-ray can detect almost all of the common defects in BGA soldering.Dyeing tests provide all the information of solder joints and help identify the presence of cracks or separate interfaces.Metallographic examination and SEM and EDS combined provides detailed information on the substrate side and the component side of the interface of solder joint,help to check the root reason of the failure BGA.

BGA;solder joint quality;X-ray detection;dyeing test;metallographic examination

TN605

A

1004-4507(2016)06-0020-05

吕淑珍(1964-),女,毕业于西安电子科技大学,高级工程师,主要从事电子装联工艺技术工作。

2016-05-24