SiC晶片加工技术现状与趋势

2016-08-08王英民郝唯佑

何 超,王英民,李 斌,徐 伟,郝唯佑

(中国电子科技集团公司第二研究所,山西太原030024)

SiC晶片加工技术现状与趋势

何 超,王英民,李 斌,徐 伟,郝唯佑

(中国电子科技集团公司第二研究所,山西太原030024)

SiC单晶材料作为第三代半导体衬底材料,在制作高频、大功率电子器件等领域有着广泛的应用前景,而SiC加工技术对制作衬底材料起到决定作用。介绍了SiC国内外加工技术的研究现状,分析和对比了切割、研磨、抛光加工工艺的机理及晶片平整度、粗糙度的变化趋势,并指出SiC单晶片加工过程中存在的问题和未来的发展趋势。

SiC晶片;加工技术;平整度;粗糙度

宽禁带半导体材料碳化硅SiC单晶因其优异的性能在制作抗辐射、高频、大功率和高密度集成电子器件等方面得到了广泛的应用,发展SiC器件成为电子产业发展的趋势,现己成为国际关注的焦点。目前,SiC器件的发展已经取得一定成效,但高质量SiC衬底的产量一直很低,主要受SiC单晶加工技术的制约。SiC单晶的硬度极高,化学稳定性高,传统加工半导体材料的方法不完全适用于SiC单晶的加工。国际上各专业公司已对SiC单晶加工的高难度技术进行了大量研究,但对相关技术严格保密。近年来,我国加强了SiC单晶材料和器件的研制,而SiC加工技术和晶片的质量制约着我国SiC器件的发展,国内必须提升SiC加工技术来提高SiC单晶衬底的质量,实现衬底的实用化和批量化。

SiC晶片的加工过程与传统半导体单晶材料的加工过程类同,主要分为:切割→粗研磨→精研磨→粗抛光(机械抛光)→精抛光(化学机械抛光)→检测等多道工序,但由于其硬度过大,致使所有的加工过程和工艺均需使用高硬度材料和特殊的工艺技术,对加工设备的要求也更为严格。

本文对国内外SiC单晶的切割、研磨、抛光工艺的研究进展进行简单描述。

1 切割

在SiC单晶的加工过程中,切割加工是第一道工序,占有很重要的地位,切割晶片的弯曲度Bow、翘曲度Warp、总厚度变化TTV决定了后续研磨、抛光的加工水平。切割工具按照形状可以分为金刚石内圆锯、外圆锯、带锯、线锯等;线锯根据锯丝的运动方式可以分为往复式和环形运动式;根据磨粒的切割机理又可分为游离磨料线锯切片加工技术和金刚石固结磨料线锯切片加工技术。

1.1传统切割方法

外圆锯锯切深度受到锯片直径限制,切割过程中锯片易产生振摆和跑偏,噪音大、锯片刚性差。

内圆锯片用内径圆周上的金刚石磨料做为切割刀刃进行切割,锯片可以做到0.2 mm的厚度,切片时,内圆刀片作高速旋转运动,被切割材料相对于刀片旋转中心做径向相对运动,实现对材料的切片。

金刚石带锯需要频繁停止、换向,切削速度非常低,一般不超过2 m/s。机械磨损大,维修费用高,受到锯条宽度的限制,切割曲率半径不能太小,不能进行多片切割[1],[2]。

这些传统的锯切工具受基体的限制不能转弯,或转弯半径受限,只能切割直线表面,不能切割曲线表面,切缝较宽,出片率较低,不适用SiC晶体切割。

1.2游离磨料钢丝锯多线切割

游离磨料的钢丝锯切片技术是利用钢丝的快速运动将研磨液带入工件切缝产生切割作用,多采用往复式结构,是目前用于多片高效切割单晶硅较为成熟的技术,但用于SiC切割的研究较少。游离磨料线锯能加工厚度小于300 μm的晶片,锯口损耗少,很少产生崩片,表面质量较好,但由于靠磨粒的滚压钎入作用的材料去除机理,晶片表面会产生较大的残余应力、微裂纹和较深的损伤层,导致晶片翘曲变形,面型精度不易控制,还增加了后续加工量;切割能力受磨浆影响较大,必须保持磨粒的锐利性和磨浆的浓度,磨浆的处理和回收成本高;切割大尺寸坯料时,磨粒难以进入到长而深的切缝;在相同磨料粒度下锯口损耗大于固结磨粒线锯[3-6]。

1.3固结磨料金刚石线锯多线切割

固结磨料金刚石线锯通常采用电镀、压嵌和树脂结合等方法将金刚石磨粒镶嵌在钢丝基体上制备而成。电镀金刚石线锯切片具有切缝更窄、切片质量更好、效率更高、污染更小、能切割高硬度材料等优势[7,8]。

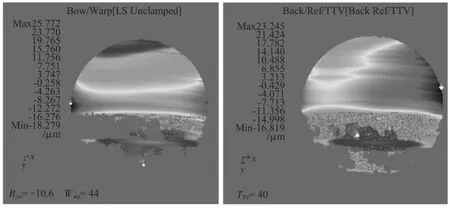

往复式电镀金刚石线锯是目前应用最广泛的切割SiC的方法,图1是往复式电镀金刚石线锯切割SiC晶片的表面平整度。如图所示,随着切割进行,晶片的翘曲度变得越来越大,因为随着锯丝向下移动,锯丝与基体接触面积变大,锯丝受到基体的切割阻力变大,锯丝的抖动加大,当锯丝到达晶片最大直径处,锯丝与基体接触地方抖动最大,造成基体的翘曲度最大。切割后期,由于锯丝速度经过加速、稳定速度、减速、停止、换向的过程,同时基体碎屑难以随冷却液流走,晶片表面质量较差。锯丝换向和速度发生变化,锯丝上大颗粒的金刚石是造成切痕的主要原因。

1.4冷分离技术

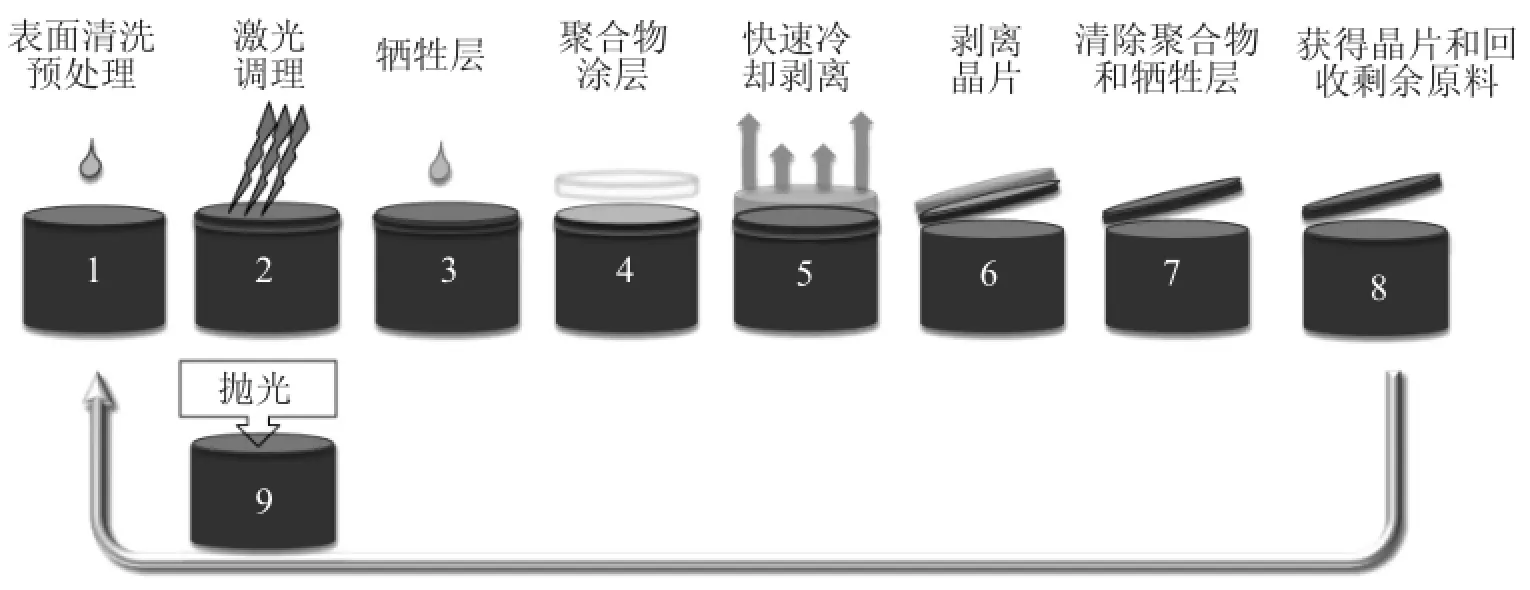

冷分离技术cold split是由德国Siltectra有限公司开发出的一种新的无切缝晶片制造工艺,如图2所示,晶锭表面经粗抛光或酸洗工艺处理后,达到50 nm以下的表面粗糙度和大于90%的透光率,根据晶片所需厚度,用特定波长的激光将晶锭内部改性,在晶片表面涂覆牺牲层和聚合物层后,通过快速冷却将晶片剥离,最后去掉聚合物层和牺牲层得到晶片,剩余晶锭可回收和重复工艺。

图1 SiC晶片线切割后的平整度

图2冷分离技术

该工艺中使用的聚合物层通过采用受专利保护的工艺把标准工业聚合物和其它化学品相结合,厚度小于5 mm,从锭块上直接剥离晶片,晶片表面损伤层为3~5 μm,最大切割晶片厚度1 mm,总厚度变化TTV小于1 μm,晶片后续加工基本不需要研磨,只需要少量的清洗,就可以达到良好的晶片质量。

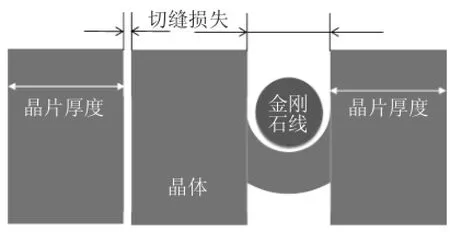

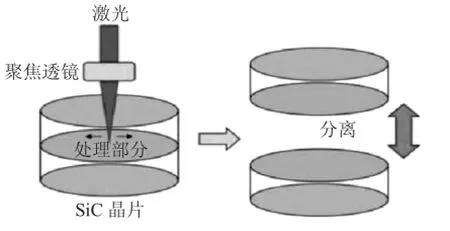

如图3所示,传统线锯切割时,不同材料和晶片尺寸切缝损失10%~40%,冷分离技术可减少材料损失90%以上,切缝损失小于1%,从相同的锭块上可以多产出大约33%的晶片。客户不需要复杂的基础设施,例如不需要污泥储存、输送和回收设施。日本方面也对激光切割技术进行了研究,如图4所示,同样采用激光剥离技术从SiC晶体上剥离出晶片,该技术处于研究阶段。

图3切缝损失

图4激光切割技术

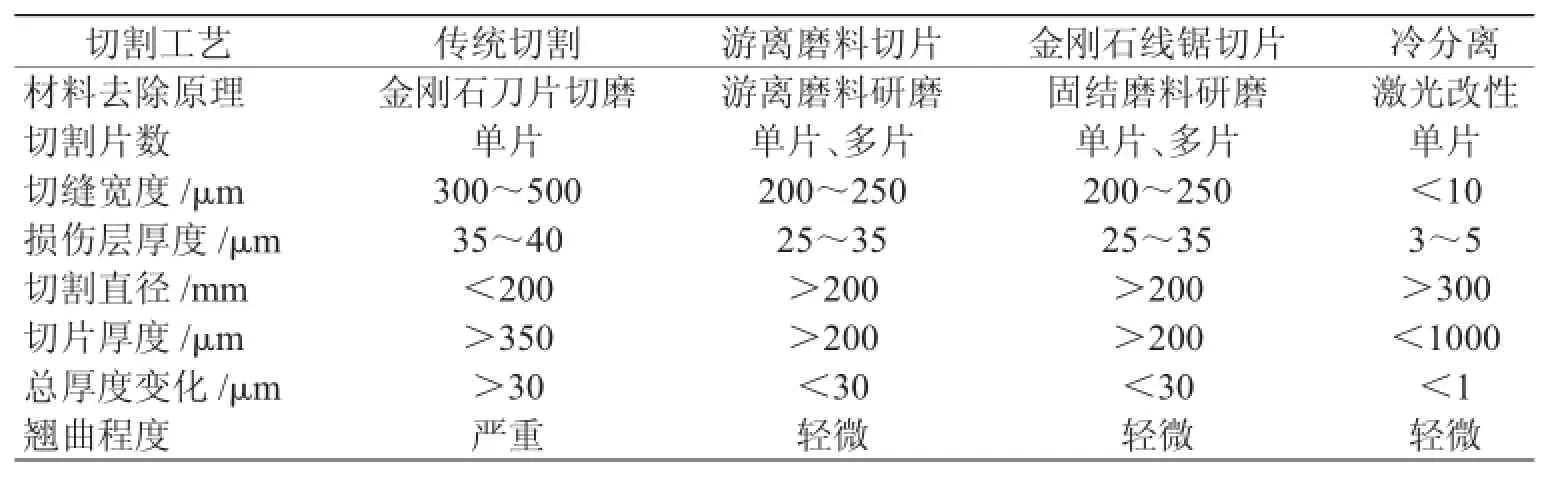

通过以上切割工艺的简述,对各切割工艺对比分析,如表1所示。

表1切割工艺对比

随着半导体材料的直径逐渐增大,传统切割技术已经被淘汰,而往复式金刚石线锯技术是目前应用前景最好的切割工艺。激光切割技术作为一种新型方法,具有很大的优势,预计将是今后切割的主要方法。

2研 磨

研磨的目的是去除晶片切割后表面的刀痕、划痕和表面损伤层等缺陷,达到预定厚度,同时晶片的翘曲、弯曲、总厚度变化、表面粗糙度降至最小。

2.1粗磨精磨

研磨根据磨粒大小可以分为粗磨和精磨,粗磨主要是去除切割时的刀痕及切割引起的加工变质层,提高加工效率,使用较大的磨粒;精磨去除粗磨留下的加工损伤层,改变表面粗糙度,提高表面质量,使用粒径更小的磨粒。

2.2单面研磨

单面研磨一次只能磨削衬底的一个面,单面研磨过程中,衬底用蜡粘在钢盘上,通过施加压力,衬底基片发生微变形,上表面被压平;经过磨削过程后,下表面被磨平;去除压力之后,衬底发生微变形,上表面基本恢复到原来的形状,造成被磨平的下表面也发生变形,这就造成了两个表面发生翘曲变形,平面度变差。在晶片研磨过程中,磨盘在非常短的研磨时间内就发生下凹,同时晶片呈凸面,为保证磨盘的平整度,需要对研磨盘进行修整。由于单面研磨效率低、晶片平整度较差,不适合大规模生产。

2.3单面减薄技术

金刚石单面减薄技术是一种新型单面研磨技术,如图5所示,采用金刚石固结磨料研磨盘进行单面减薄,通过真空吸附固定晶片,晶片和金刚石砂轮同时旋转,金刚石砂轮以一定速度向下运动逐步减薄晶片,到指定厚度要求,翻转晶片背面继续减薄。100 mm晶片减薄后可以达到Bow小于5 μm,TTV小于2 μm的平整度,粗糙度小于1nm,该技术采用单片加工,稳定性、一致性好,研磨去除率高,相比普通双面研磨,其研磨效率可提高50%以上。

图5单面减薄技术

2.4双面研磨

双面研磨具有上、下两个研磨盘,可以同时研磨衬底的两个面,双面研磨可保证加工衬底的表面质量。双面研磨盘首先施压工件最高点,使该处发生变形并逐渐被磨平,高点被逐渐磨平后,衬底所受压力逐渐减小,衬底均匀受力,使各处变形一致,上、下表面都被磨平。研磨完成后去除压力,各处由于受相同压力作用,恢复的程度也相同,这样能实现非常小的翘曲变形,平面度也较好。

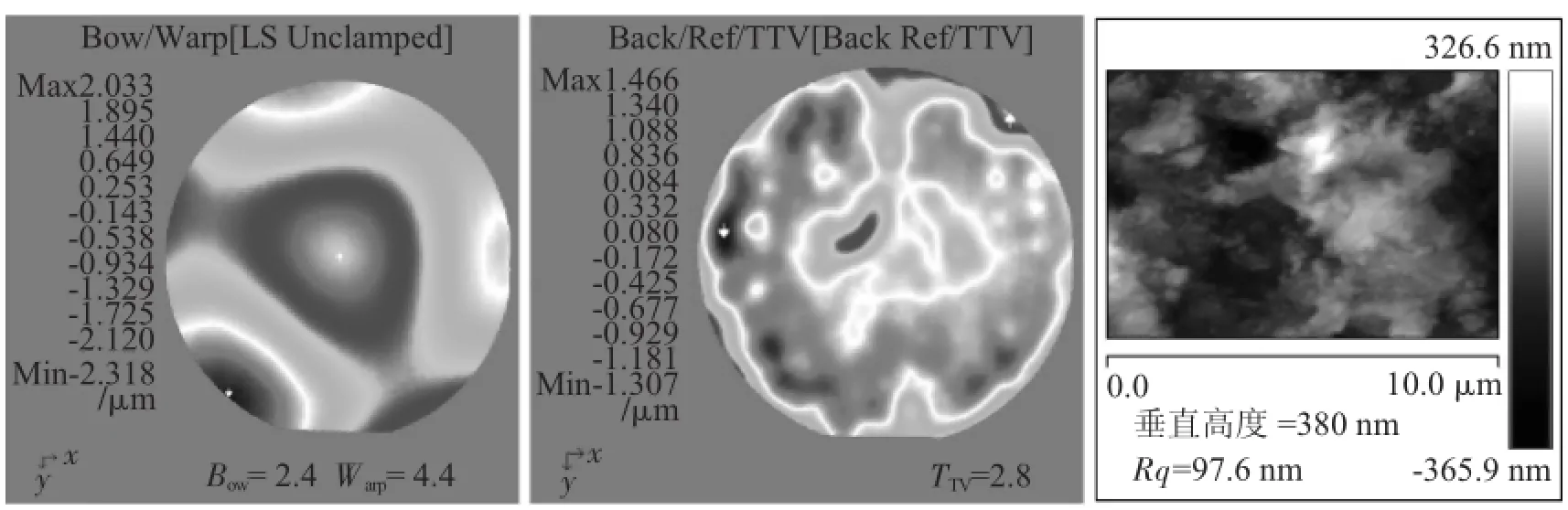

用不同粒度的磨料研磨后,晶片表面粗糙度不同,随着磨料粒径的减小,表面粗糙度也会降低。如图6所示,用5 μm的磨料双面研磨的晶片平整度和厚度误差可以控制在5 μm以内,晶片表面用AFM测其粗糙度Rq在100 nm左右,晶片表面存在深度380 nm的研磨坑以及直线痕迹,主要是磨料去除作用产生的。

图6双面研磨晶片的平整度和粗糙度

3抛 光

抛光要完全去除研磨坑以及晶片表面纳米量级上的微小起伏,提高抛光片的表面光洁度,而且表面无任何损伤、变质,亚表面无破坏,无表层应力。

3.1机械抛光

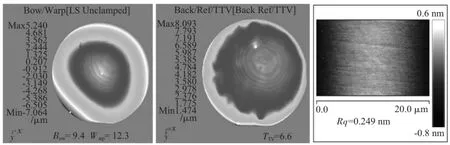

SiC晶体的硬度极高,同时化学性质十分稳定,常温下SiC与其他物质难于发生化学反应,因此需要机械抛光去除晶片表面的微小研磨坑,降低表面损伤层,去除研磨过程中产生的划痕、麻坑、桔皮等表面缺陷,进一步降低晶片表面粗糙度,提高晶片平整度,提高晶片表面质量。依据晶片表面去除原理,为了得到高质量的抛光表面,需要改变磨料的种类,降低颗粒度,改变相应的工艺参数,选择足够的硬度的抛光料和抛光布。如图7所示,用1 μm的磨料双面抛光的晶片,其平整度和厚度误差可以控制在10 μm以内,晶片表面的粗糙度在0.25 nm左右,图中少量白点为表面颗粒污染物。

图7机械抛光晶片的平整度和粗糙度

3.2化学机械抛光

化学机械抛光 (CMP)技术是借助超微粒子的研磨作用以及抛光液的化学腐蚀作用在被研磨的介质表面上形成光洁平坦平面,CMP的基本原理是,首先抛光液的化学反应作用使晶片表面形成软质层,磨粒和软质层的摩擦力再将其去除。该方法具有很多优点,克服化学抛光和机械抛光的缺点,同时获得全局和局部平坦化;获得高精度的加工表面粗糙度和平面度;无表面、亚表面损伤等。

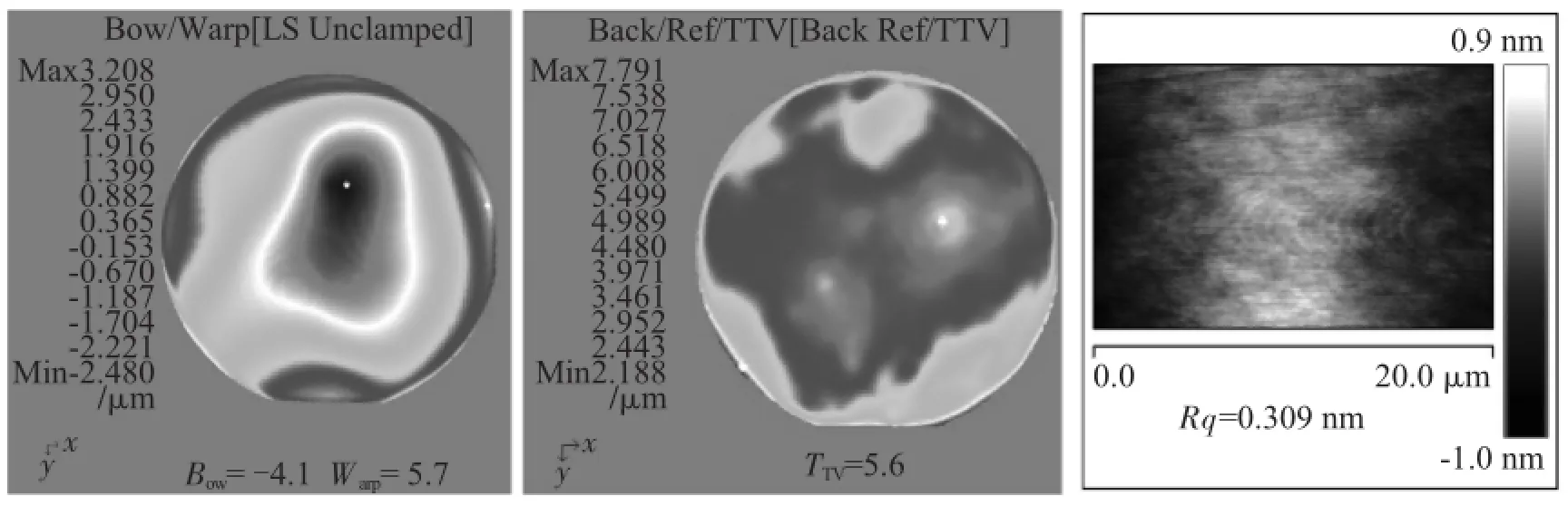

目前,国外各公司通过CMP加工SiC晶片Si面可获得粗糙度为0.15 nm的表面质量,晶片平整度达到10 μm以内。国内已经对CMP从机械作用、化学作用和流体力学等多方面进行了研究,但CMP过程的重要参数,如抛光压力、抛光液的温度及其pH值、晶片与抛光垫之间的相对运动速度等对晶片表面材料去除率和非均匀性的影响等方面的许多问题还没有完全研究清楚,特别是对于SiC的反应机理还需进一步研究[9]。图8为CMP后晶片的平整度和粗糙度,接近国外晶片水平。

图8化学机械抛光晶片的平整度和粗糙度

除了上述抛光技术和工艺外,电化学抛光、催化剂辅助抛光或催化剂辅助刻蚀、摩擦化学抛光等其他抛光工艺技术被相继提出,但这些方法尚处于研究阶段,且由于SiC材料本身的特性,发展较为缓慢[10-12]。

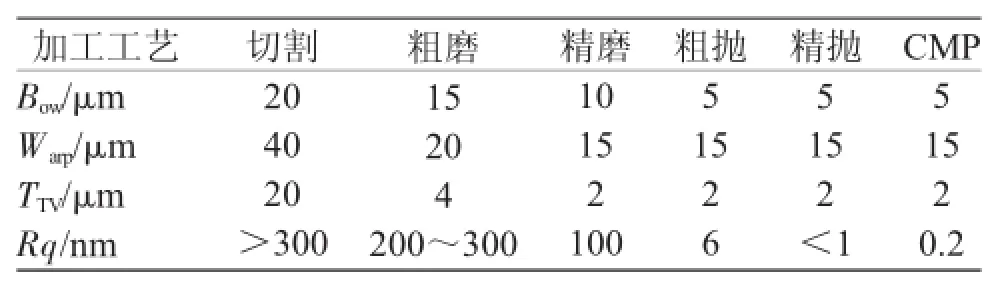

SiC加工是逐步降低翘曲度和粗糙度、提高表面质量的过程,加工过程中SiC晶片的平整度和粗糙度如表2所示。

表2加工过程中SiC晶片的平整度及粗糙度

4 国内外加工技术现状

目前,国际上实现SiC单晶抛光片商品化的公司基本分布在美国、欧洲、日本,主要有美国的Cree公司、Bandgap公司、Dow Corning公司、II-VI公司、Instrinsic公司、日本的Nippon公司、Sixon公司、芬兰的Okmetic公司、德国的SiCrystal公司等。全球主要SiC晶片制造商是美国Cree公司,占到95%的市场份额,是全球SiC晶片行业的先行者,其SiC单晶材料的技术水平完全代表了国际水平。目前,直径150 mm(6英寸)的衬底和外延器件产品已经批量生产,最早可投产150 mm产品的是Cree公司,年产量达到18吨,采用与传统工艺不同的加工工艺,其衬底的加工平整度、粗糙度和表面质量处于领先水平。到目前为止,Cree已经开发出200 mm(8英寸)产品,其他SiC生产厂商已转向开发200 mm产品,并能提供样品。总之,欧美和日本己形成较为完善的SiC生长、晶体加工和器件研制开发产业,相关仪器设备的生产开发也得到长足的发展。

相比之下,我国目前在SiC领域的研究起步较晚,国内从事宽禁带半导体单晶材料制备和加工技术研究始于2000年以后,主要集中在科学院、高等院校和研究所等有关单位,主要有中国电子科技集团公司第四十六研究所、山东大学、西安理工大学、中科院物理所和中科院硅酸盐所等。经过多年的努力,国内SiC单晶加工方面,取得了可喜的成绩,国内已经研制出100 mm掺杂半绝缘4H-SiC单晶,n型4H-SiC、6H-SiC单晶可以批量化生产,天科合达和天阅已经研制出了150 mm SiC单晶。在SiC晶片的加工技术方面,国内相关单位初步探索出了单晶切割、研磨、抛光加工的工艺条件和路线,能够加工出基本满足器件制备要求的样片,但晶片表面加工质量与国外相比仍然有较大差距,存在一些问题,国际上对SiC理论和工艺都进行严密技术封锁,很难进行借鉴;缺少工艺的改进和优化理论研究和支持;国外进口设备和配件价格高,国内对加工设备在设备设计、制造5结束

观念,加工精度、设备材质等方面的研究与国外存在较大差距;国内基本上使用国外高精度的仪器,检测设备和检测方法有待完善。

随着第三代半导体的不断发展,SiC单晶基片的直径不断增大,同时对晶片表面加工质量的要求也越来越高,晶片加工技术是继SiC单晶生长之后的又一高难度技术,针对现有加工技术中存在的难题,需要进一步研究切割、研磨、抛光过程中的机理理论,探索SiC单晶片加工的工艺方法和路线。同时,借鉴国外新的加工技术,采用更先进的超精密加工工艺和设备,从而制备出高质量的衬底。

[1] China Grinding Wheel Corporation.Brazed Beads with a Diamond Grid for Wire Sawing[J].Industrial Diamond Review,1998,58(4):134-136.

[2] Owen J V.Band saws Join the Mainstream[J].Manufacturing Engineering,1997,118(2):7.

[3] S.Nishijima,YIzumi,S.Takeda,et al.Recycling of abrasives from wasted slurry by superconducting magnetic separation[J].IEEE Transactions on Applied Superconductivity,2003,13(2):1596-1599.

[4] L.Zhu,L.Kao.Computer simulation in back lapping of wire saw sliced semiconductor wafers[R].Tuscaloosa:The University of Alabama,2003:1235-1240.

[5]K.Ishikawa,H.Suwabe,S.Itoh.Study on slurry in slicing characteristicsatmulti-wire-saw[J].ProceedingsofASPE,2003,(30):475-478.

[6]H.Suwabe,K.Ishikawa,A.Kitajima.A study on slurry actions and slicing characteristics of mufti-wire-saw[J]. Proceedings of ASPE,2001,(25):477-480.

[7] W.LClark,A.J.Shih,R.L.Lemaster,et al.Fixed abrasive diamond wire machining-Part II:experiment design and results[J].International Journal of Machine Tools and Manufacture,2003,43(5):533-542.

[8]Craig W.Hardin,Jun Qu,Albert J.Shih.Fixed abrasive diamond wire saw slicing of single-crystal silicon carbide wafers[J].Materials and Manufacturing Processes,2004,19(2):355-367.

[9] Hocheng H,Tsai H Y,Tsai M S.Effects of kinematic variables on nonuniformity in chemical mechanical planarization[J].International Journal of Machine Tools& Manufacture,2000,40(11):1651-1669.

[10]Viktor A M,Traugott E F.Tribochemical polishing[J]. Annual Review of Materials Science,2000,30(1):27-51.

[11]Hooper B J,Byrne q Galligan S.Pad conditioning in chemical mechanical polishing[J].Journal of Materials Processing Technology,2002,123(1):107-113.

[12]Wook-Bae Kim,Sung-Jun Park,Byung-Kwon Min.Surface finishing technique for small parts using dielectrophoretic effects of abrasive particles[J].Journal of Materials Processing Technology,2004,147(1):377-384

Recent Development and Perspective of SiC Wafer Machining

HE Chao,WANG Yingmin,LI Bin,XU Wei,HAO Weiyou

(The 2ndResearch Institute of CETC,Taiyuan,030024,China)

As the third generation of semiconductor materials,SiC has a broad application prospect in many fields of producing high frequency,high power electronic devices,the machining technology of SiC plays an decisive role on producing substrate wafer.In this paper,the abroad and domestic development of SiC machining technology is introduced,the theory of slicing,lapping,polishing process and the variation of wafer flatness and roughness is analysised and compared,the issue and future development of SiC wafer machining is described.

SiC wafer;Machining technology;Flatness;Roughness

TM23

A

1004-4507(2016)06-0001-07

2016-03-05

国家自然科学基金项目(61404117);国家高技术研究发展计划863重大专项资助项目(2014AA041401);山西省自然科学基金(2014011016-8)