微喷管氢气非预混射流火焰燃烧特性

2016-08-06杨浩林蒋利桥汪小憨赵黛青

张 京,李 星,杨浩林,蒋利桥,汪小憨,赵黛青

微喷管氢气非预混射流火焰燃烧特性

张京1,2,李星1,2,杨浩林1,2,蒋利桥1,2,汪小憨1,2,赵黛青1,2

(1中国科学院广州能源研究所,广东 广州 510640;2中国科学院可再生能源重点实验室,广东 广州 510640)

摘要:采用考虑详细化学反应机理的数值计算,对空气伴流中微圆管氢气非预混射流火焰进行了研究。不同流速下火焰OH基元分布数值计算与实验结果吻合较好。结果表明:当微圆管内径保持不变时,随着燃料速度减小,火焰最高温度逐渐降低。当燃料速度接近熄灭极限速度时,火焰最高温度开始急剧下降;微圆管氢气非预混射流火焰存在最小流速对应的熄灭极限;随着管壁材料热导率降低,火焰中心轴线上的最高温度逐渐升高,喷口处壁面温度也升高;管壁材料热导率对火焰熄灭极限速度影响不显著。

关键词:微喷管非预混火焰;氢;热传导;熄灭极限;数值模拟

引 言

基于燃烧的微型能源系统具有体积小、能量密度高等优点,且应用前景广泛,受到了越来越多关注[1-3]。其中微热光电系统(micro thermophotovoltaic system,MTVP)通过光电效应将高温微燃烧室的辐射能直接转化为电能,无复杂的运动部件,是这种类型微能源装置的显著特点。而微燃烧器是MTVP系统的核心部分,在设计燃烧器时,维持稳定燃烧和输出最大的热效率之间的平衡成为一个关键问题[4]。微型燃烧器的面积/体积比远大于传统燃烧器,因此尺寸减小时,反应物在燃烧室的停留时间变短,燃料来不及充分反应而影响火焰稳定性。另一方面,壁面散热损失也成为影响其燃烧效率和可燃极限的一个重要的因素[5]。因此,研究微尺度下火焰稳定性、热损失途径成为关键问题。

国内外学者在微型燃烧器散热、稳燃相关科学问题上已经开展了一些研究工作。Maruta等[6]对“瑞士卷”型微小燃烧器进行了研究,表明利用壁面回热可以促进热回流稳燃。蒋利桥等[7-8]开发了一种新型多孔壁面的微燃烧器。钟北京等[9-10]通过实验研究了微细管内甲烷-氧气预混气的燃烧特性,并且分析了燃料流量及混合比对壁面温度的影响。范爱武等[11-13]对具有钝体及凹腔的微型燃烧器进行了研究,结果表明采用钝体或凹腔可提高火焰的稳定性。潘剑锋等[14]研究发现采用截面突变的微燃烧室能够增大稳定燃烧火焰范围的效果。杨卫娟等[15-16]对带缩放的变直径微燃烧器及催化燃烧特性进行了研究。

以上这些研究多集中在微尺度下预混火焰方面,对于非预混射流火焰,其燃料可调范围较大、火焰反应区域较长,若用于MTVP系统,可有效增大其功率范围,提高其适应性。近年来国内外学者对微尺度非预混火焰燃烧特性展开了相关研究[17-22]指出微火焰和喷管存在热耦合。本课题组[17-18]早期也曾采用数值模拟的方法对甲烷微扩散火焰燃烧特性和稳燃机理开展了一些研究,发现微尺度下喷管对火焰的影响不能忽略,但燃烧反应仅采用了一步总包反应。也有研究者考虑了详细化学反应机理,但仅分析了不同反应机理及壁面条件对微扩散火焰结构的影响[19]。以上微尺度非预混火焰研究主要集中在静止空气中,同时喷管与火焰间的耦合作用及壁面材料散热对稳燃极限的影响也需要进一步深入研究。

为了研究伴流条件下微扩散火焰结构、壁面等特性对火焰稳定极限的影响,本文研究了微圆管氢气非预混射流火焰燃烧特性。采用考虑详细化学反应机理的数值计算及实验,研究了不同燃料速度下火焰结构及微喷管壁面与火焰之间的耦合作用。讨论了壁面材料对非预混射流火焰熄灭极限的影响,并且对其机理进行了分析。

1 实验方法

实验系统由供气装置、微燃烧器和测量控制仪器组成。如图1所示,燃烧装置主体为不锈钢腔体,腔体内有陶瓷小球及蜂窝板以获得均匀的伴流,中间不锈钢燃料管的外侧为石英方管(外部尺寸为10 cm×10 cm,壁厚为 4 mm)。采用质量流量计(MKS-GE50A)控制气体的流量。实验前采用皂膜流量计对不同量程的质量流量计进行标定。采用单反相机(Nikon 80D)记录火焰形态,并结合激光诱导荧光技术(laser induced fluorescence,LIF)(LaVision)测量了火焰的OH基元分布。

图1 实验系统Fig.1 Experiment system

图2 物理模型及边界条件Fig.2 Physical model and boundary conditions

2 数值计算

2.1 物理模型

图2为直角坐标系下的数值计算物理模型和边界条件。氢气通过垂直向上的圆直管喷入均匀流动的空气中,火焰为轴对称,计算域为相对火焰足够大的有限空间。计算区域包括管外流体区域和喷管固体区域,喷管的内径d为800 µm,管壁厚为200 µm,管长为10 mm。微圆管流道进口中心为坐标原点。由于采用详细化学反应机理时计算量较大,本研究采用二维模型进行研究。

2.2 数学模型

由于微圆管燃烧器内径远大于通过微燃烧器氢气分子的平均自由程,即Knudsen数小于0.001,流体可认为是连续介质,适用于无滑移边界条件的Navier-Stokes方程[23]。流体流动及燃烧过程的基本控制方程包括:质量守恒方程、动量守恒方程、能量守恒方程以及组分守恒方程。

质量守恒方程为

动量守恒方程为

能量守恒方程为

组分守恒方程为

式中,u为流体速度向量,下标i代表空间中不同方向的分量;ρ为密度,kg·m-3;µ为动力黏度,Pa·s;cp为比定压热容,J·kg-1·K-1;ωn为反应速率,mol·m-3·s-1;Dn为质量扩散率,m2·s-1;Yn为组分的质量分数,kg·kg-1;hn为焓,J·mol-1;下标n代表某种组分;为热扩散率,m2·s-1;T为反应区间温度,K;λ为热导率,W·m-1·K-1;p为流体压力,Pa;gx为沿x轴方向的重力加速度,m·s-2。

考虑到微射流的Reynolds数Re远小于2300,选择层流模型;燃烧模型选用层流有限速率模型;计算时考虑壁面辐射换热的影响,壁面与周围环境的辐射模型选用DO(discrete ordinates)模型。

2.3 计算方法及边界条件

数值计算使用基于有限体积法的Fluent程序,采用压力-速度耦合的Coupled算法。氢气燃烧反应动力学模型包括9种组分(H2、O2、N2、H2O、H、O、OH、HO2、H2O2)和 19步化学反应机理[24]。扩散采用多组分的质量扩散模型并考虑热扩散效应。考虑微喷管内的热、质传递,管内外壁面采用流固耦合壁面条件;进口采用均匀的速度进口边界条件,出口采用1 atm(1 atm=101325 Pa)的压力出口。设气体燃料为纯氢气,燃料的初始温度为300 K,环境压强为101 kPa。

本研究中采用四边形网格,喷管附近网格进行了加密,通过网格独立性验证后选择网格数为 14万的网格进行计算研究。计算了内径为800 µm、伴流空气速度uco=5 cm·s-1时几种不同管壁材料氢气非预混射流火焰。

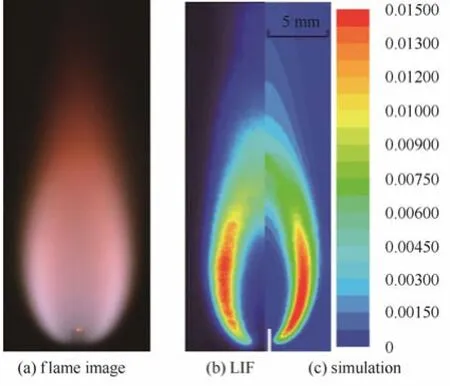

图3 u=1000 cm·s-1(Re=80.2) 时火焰形貌(a)、LIF-OH(b)及模拟OH摩尔分数(c)分布Fig.3 Flame image (a), LIF-OH image (b), and computed OH mole fraction (c) of micro jet flame with u = 1000 cm·s-1(Re = 80.2)

图4 u = 250 cm·s-1(Re = 20.1) 时火焰形貌(a)、LIF-OH(b)及模拟OH摩尔分数(c)分布Fig.4 Flame image (a), LIF-OH image (b), and computed OH mole fraction (c) of micro jet flame with u = 250 cm·s-1(Re = 20.1)

2.4 模型验证

首先通过比较内径为800 µm不锈钢微圆管在不同燃料速度下实验和模拟得到的微火焰结构及组分分布,验证了数值计算的准确性。

图3、图4给出了燃料速度分别为250、1000 cm·s-1时,此时对应的燃料射流Re分别为20.1、80.2,氢气非预混射流火焰图像及轴向截面OH基元分布的实验结果及数值计算结果。基于微火焰的对称性,见图(a),对OH轴向截面分布的实验和模拟结果各取一半进行比较,见图(b)和(c)。可以看出通过数值模拟得到的 OH基元分布与实验测得结果吻合较好,这表明本研究所用数值模型及氢气详细化学反应机理能准确计算氢气微喷管射流火焰。

3 计算结果与分析

3.1 氢气微喷管非预混射流火焰的结构

3.1.1 氢气非预混射流火焰的温度分布特征 图 5(a) 给出了采用内径 d=800 µm不锈钢微圆管在不同燃料速度下整体计算域内微射流火焰温度分布。氢气进气速度 u分别为 9、25、250、1000 cm·s-1,对应的Re分别为0.72、2、20.1、80.2。这几种燃料速度介于吹熄极限和最小稳定火焰流速范围间。图 5(b)为靠近喷嘴部分气体及固体温度云图。

图5 不同燃料流速下火焰温度分布Fig.5 Temperature field distributions at different fuel injection velocities

计算结果表明当燃料速度较大时,火焰高温区为典型的层流扩散火焰形状,高温区分布在喷口下游。随着燃料速度的降低,高温区逐渐向管口靠近,火焰的最高温度和火焰高度不断下降,火焰高温区离燃烧器喷口越来越近,火焰包裹在喷口附近,管壁附近温度明显变高,见图5(b);当燃料速度降到较低,即图中u=25 cm·s-1(Re相对较小)以下时,火焰高温区继续缩小,且有部分高温区位置下移至燃烧器喷口水平面附近。u=9 cm·s-1时,接近微火焰熄灭极限速度下限,进一步降低进气速度至 u=8 cm·s-1时,火焰熄灭。

图6给出了当燃料速度u=9~2500 cm·s-1时,非预混射流火焰最高温度随燃料速度变化。从图中可以看出,火焰最高温度随着燃料速度减小逐渐降低,当燃料速度降低到 u=250 cm·s-1时,火焰最高温度开始急剧下降。从图5中可以看到,此时火焰高温区变小,且高温区靠近管口,管壁附近温度升高,火焰与喷管之间传热作用加强,如图4(a)实验喷管出口附近部分已被加热至发红,管内燃料在达到喷管出口截面之前已经被预热。

图6 火焰最高温度与燃料速度的关系Fig.6 Variation of maximum flame temperature versus fuel injection velocity

图7给出了在不同燃料速度下火焰中心轴线上温度分布,当燃料速度u=9 cm·s-1时,气体温度在喷管出口附近(x=10 mm处)达到峰值,约1239 K。当燃料速度增加至1000 cm·s-1,燃料射流的动量增加,流动引起的混合作用越来越强,火焰中心轴线上温度的峰值点(对应高温区)逐渐向下游移动,同时,由于燃料流量上升,总体的产热率增加,火焰中心轴线上最高温度也大幅上升。

图7 不同燃料速度时火焰中心轴线上温度分布Fig.7 Temperature profiles along flame axis with different fuel injection velocities

为了研究燃料流速对喷管壁面换热的影响,图8给出了不同燃料速度下喷管外壁面轴向温度分布,横坐标轴从左往右代表喷管入口到出口方向。当燃料速度从9 cm·s-1增加到250 cm·s-1时,火焰最高温度显著升高,火焰对燃烧器下游壁面加热作用增强,壁面温度曲线由平坦逐渐变得陡峭,壁面温度整体显著升高,喷口附近的壁面温度达到最高,下游壁面最高温度升高了 502 K,而燃烧器上游壁面温度也略有上升,此时上游壁面对入口附近来流气体燃料有预热效果。而当燃料进气速度从250 cm·s-1增加到1000 cm·s-1时,随着流速增大,火焰高温区离喷管口的距离逐渐增大,壁面温度整体逐渐下降,外壁最高温度降低了183 K。

图8 不同燃料速度时喷管外壁面温度分布Fig.8 Outer wall temperature profiles of combustor at different fuel injection velocities

图9 火焰中轴线上化学反应速率分布Fig.9 Reaction rate along axis

3.1.2 不同燃料速度下化学反应速率分布 图9给出了燃料速度分别为u=1000、25、9 cm·s-1时,火焰中心轴线上主要化学反应相关速率的分布。当u=1000 cm·s-1时,化学反应主要发生在喷口外下游区域(喷口水平面在 x=10 mm处),当 u=25 cm·s-1时,大多数化学反应在喷管内开始进行,而当燃料速度继续减小到熄灭极限9 cm·s-1时,反应区域逐渐减小并向管口集中。可见当燃料速度减小过程中,主要化学反应先向管内移动然后逐渐向管口附近集中。

从图9(b)中可以看到,管内发生反应

说明当燃料速度降低到临近熄灭极限速度时,氧气已经扩散到了管内,H2与空气在喷管内混合并发生了反应。

3.2 壁面材料对微喷管火焰燃烧特性影响

前面分析表明,当燃料速度减小到一定值时,氢气非预混扩散火焰与微喷管之间的相互作用将会加强,为了研究壁面材料对微扩散火焰的影响,计算了4种不同的微圆管燃烧器在燃料速度较低时的非预混射流火焰及其熄灭极限。

选择d=800 µm的微圆管进行研究,其他参数维持不变的情况下,仅改变固体热导率 λ,管壁材料分别为不锈钢、铝、铜以及绝热壁面,常温下不锈钢、铝以及铜的热导率分别为16.3、202.4、387.6 W·m-1·K-1。假设壁面材料被严重氧化,壁面发射率均设为1。

研究了燃料速度接近最小熄灭极限速度时壁面材料对微扩散火焰的影响。图10给出了当氢气进气速度接近熄灭极限25 cm·s-1时,3种不同壁面条件的火焰中心轴线上温度分布,x=0为燃料入口。从图10可以看出,当管壁材料设为绝热壁面时,火焰中心轴线的峰值温度最高,其最高温度明显高于导热壁面时的情况。而热导率较低的管壁(16.3 W·m-1·K-1),其曲线上最高温度要略高于热导率更高的管壁材料(387.6 W·m-1·K-1),说明当燃料速度接近熄灭极限速度时,壁面材料热导率对扩散火焰最高温度有影响。

图10 不同热导率时火焰中心轴线上温度分布(u=25 cm·s-1)Fig.10 Temperature profiles along flame axis with different thermal conductivities (u=25 cm·s-1)

图11为3种不同材料燃烧器外壁面轴向温度分布。当壁面材料热导率较低时,管壁轴向的导热热阻大,又由于火焰与管壁间的传热作用,使得靠近火焰一侧下游区域壁面温度比上游区域高。而当热导率增加时,壁面散热增加,管壁本身导热能力加强,壁面温度原来较高的区域向温度低的区域热传导加强而使得其温度逐渐下降,而温度较低的区域由于壁面导热作用增强温度逐渐升高,所以壁面温度逐渐变均匀。当热导率增加到足够大时,沿流动方向壁面温度变化不明显。

图11 不同热导率时喷管外壁面温度分布 (u=25 cm·s-1)Fig.11 Outer wall temperature profiles of combustors with different thermal conductivities (u=25 cm·s-1)

图12 不同热导率对应火焰的熄灭极限Fig.12 Quenching velocities of flame with different thermal conductivities

微火焰的稳定性在尺度变小时显得尤为重要,微燃烧器管径一定时,逐渐减小燃料速度至火焰熄灭时所对应的速度即为熄灭极限速度。图 12为 3种不同热导率壁面材料的微圆管燃烧器对应的熄灭极限速度。当材料为不锈钢时,非预混射流火焰的熄灭极限速度为9 cm·s-1,当材料为铜时,熄灭极限速度上升到9.5 cm·s-1;随着热导率的升高,火焰的熄灭极限略有上升,但上升的幅度非常小。可见,壁面材料热导率对微喷管非预混射流火焰的熄灭极限速度影响并不显著。

4 结 论

通过考虑详细化学反应机理的数值计算研究了考虑固体壁面时微射流火焰燃烧特性,计算结果与实验吻合较好,结论如下:

(1)当微喷管内径一定时,氢气非预混射流火焰最高温度随燃料速度减小而降低。当燃料速度接近熄灭极限速度时,火焰最高温度开始急剧下降,氧分子开始扩散进入喷管内部,并在管内发生反应,火焰与喷口处管壁之间换热效应增强。

(2)当燃料速度接近熄灭极限时,随着热导率降低,火焰中心轴线最高温度逐渐升高;热导率越低,喷口处壁面温度越高。

(3)管壁材料热导率对微圆管非预混射流火焰熄灭极限速度影响不显著,当热导率从 16.3 W·m-1·K-1增加到387.6 W·m-1·K-1时,熄灭极限速度仅上升了约5%。

References

[1] JU Y G, MARUTA K. Microscale combustion: Technology development and fundamental research [J]. Progress in Energy and Combustion Science, 2011, 37(6): 669-715.

[2] MARUTA K. Micro and mesoscale combustion [J]. Proceedings of the Combustion Institute, 2011, 33(1): 125-150.

[3] LI X, LI J, NAKAMURA H, et al. Study on flame responses and ignition characteristics of CH4/O2/CO2mixture in a micro flow reactor with a controlled temperature profile [J]. Applied Thermal Engineering, 2015, 84: 360-367.

[4] YANG W M, CHUA K J, PAN J F, et al. Development of micro-thermophotovoltaic power generator with heat recuperation [J]. Energy Conversion and Management, 2014, 78(2): 81-87.

[5] ZAMASHCHIKOV V V. Combustion of gases in thin-walled small diameter tubes [J]. Combustion Explosion and Shock Waves, 1995, 31(1): 20-22.

[6] KIM N I, AIZUMI S, YOKOMORI T, et al. Development and scale effects of small Swiss-roll combustors [J]. Proceeding of the Combustion Institute, 2007, 31(2): 3243-3250.

[7] JIANG L Q, ZHAO D Q, WANG X H, et al. Development of a self-thermal insulation miniature combustor [J]. Energy Conversion and Management, 2009, 50(5): 1308-1313.

[8] 冯耀勋, 王勇, 蒋利桥, 等. 多孔介质表面火焰最小稳燃空间实验研究[J]. 中国电机工程学报, 2011, 31(20): 46-51.

FENG Y X, WANG Y, JIANG L Q, et al. The smallest distance for stable combustion experimental study of flames on porous surface [J]. Proceedings of the CSEE, 2011, 31(20): 46-51.

[9] LI J W, ZHONG B J. Experimental investigation on heat loss and combustion in methane/oxygen micro-tube combustor [J]. Applied Thermal Engineering, 2008, 28(7): 707-716.

[10] 李伟军, 钟北京. 微细直管燃烧器的散热损失研究[J]. 中国电机工程学报, 2007, 27(20): 60-64.

LI J W, ZHONG B J. Investigation on heat loss of micro tube combustor [J]. Proceedings of the CSEE, 2007, 27(20): 60-64.

[11] WAN J L, YANG W, FAN A W, et al. A numerical investigation on combustion characteristics of H2/air mixture in a micro-combustor with wall cavities [J]. International Journal of Hydrogen Energy, 2014, 39(15): 8138-8146.

[12] WAN J L, FAN A W, MARUTA K, et al. Experimental and numerical investigation on combustion characteristics of premixed hydrogen/air flame in a micro-combustor with a bluff body [J]. International Journal of Hydrogen Energy, 2012, 37(24): 19190-19197.

[13] 万建龙, 刘毅, 范爱武, 等. 微小型凹腔燃烧器内甲烷/空气预混火焰特性[J]. 化工学报, 2014, 65(9): 3418-3424.

WAN J L, LIU Y, FAN A W, et al. Combustion characteristics of premixed CH4/air flame in mesoscale channel with cavities [J]. CIESC Journal, 2014, 65(9): 3418-3424.

[14] 潘剑锋, 唐维新, 黄俊, 等. 微热光电系统燃烧室内截面突变对燃烧的影响[J]. 农业机械学报, 2007, 38(3): 44-46.

PAN J F, TANG W X, HUANG J, et al. Effect of sudden step on combustion in a micro-thermo- photovoltaic system [J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 44-46.

[15] 邓尘, 杨卫娟, 王威, 等. 微型缩放喷管中氢气/空气预混燃烧实验研究[J]. 中国电机工程学报, 2014, 34(2): 260-264.

DENG C, YANG W J, WANG W, et al. Experiments on H2/air premixed combustion in a micro laval nozzle [J]. Proceedings of the CSEE, 2014, 34(2): 260-264.

[16] 张力, 闫云飞, 李丽仙, 等. 微型燃烧器内甲烷预混催化燃烧的数值研究[J]. 化工学报, 2009, 60(3): 627-633.

ZHANG L, YAN Y F, LI L X, et al. Numerical investigation of premixed catalytic combustion of methane in micro-combustor [J]. CIESC Journal, 2009, 60(3): 627-633.

[17] 赵黛青, 何琼, 汪小憨, 等. 喷管直径对微尺度扩散火焰特性的影响[J]. 工程热物理学报, 2008, 29(11): 1957-1960.

ZHAO D Q, HE Q, WANG X H, et al. Influence of nozzle diameter on methane micro-diffusion flames [J]. Journal of Thermophysics, 2008, 29(11): 1957-1960.

[18] 赵黛青, 黄显峰, 山下博史, 等. 微尺度甲烷扩散火焰特性的数值解析[J]. 燃烧科学与技术, 2005, 11(6): 531-534.

ZHAO D Q, HUANG X F, YAMASHITA H, et al. Numerical analysis of methane micro-diffusion flames [J]. Journal of Combustion Science and Technology, 2005, 11(6): 531-534.

[19] CHENG T S, WU C Y, CHEN C P, et al. Detailed measurement and assessment of laminar hydrogen jet diffusion flames [J]. Combustion and Flame, 2006, 146(1): 268-282.

[20] NAKAMURA Y, YAMASHITA H, SAITO K. A numerical study on extinction behavior of laminar micro diffusion flames [J]. Combustion Theory and Modelling, 2006, 10(6): 927-938.

[21] FUJIWARA K, NAKAMURA Y. Experimental study on the unique stability mechanism via miniaturization of jet diffusion flames (microflame) by utilizing preheated air system [J]. Combustion and Flame, 2013, 160(8): 1373-1380.

[22] HOSSAIN A, NAKAMURA Y. Thermal and chemical structures formed in the micro burner of miniaturized hydrogen-air jet flames [J]. Proceedings of the Combustion Institute, 2015, 35(3):3413-3420.

[23] BESKOK A, KAMIADAKIS G E. A model for flows in channels pipes, and ducts at micro and nano scales [J]. Microscale Thermophysical Engineering, 1999, 3(1): 43-77.

[24] BILGER R W, STARNER S H, KEE R J. On reduced mechanisms for methane-air combustion in nonpremixed flames [J]. Combustion and Flame, 1990, 80: 135-149.

2016-01-27收到初稿,2016-03-09收到修改稿。

联系人:李星。第一作者:张京(1987—),男,硕士研究生。

Received date: 2016-01-27.

中图分类号:TK 16

文献标志码:A

文章编号:0438—1157(2016)07—2724—08

DOI:10.11949/j.issn.0438-1157.20160119

基金项目:国家自然科学基金项目(51336010);国家重点基础研究发展计划项目(2014CB239600);广东省国际合作项目(2014A050503054)。

Corresponding author:LI Xing, lixing@ms.giec.ac.cn supported by the National Natural Science Foundation of China (51336010), the National Basic Research Program of China (2014CB239600) and the International Cooperation Program of Guangdong, China (2014A050503054).

Combustion characteristic of hydrogen non-premixed micro-jet flames

ZHANG Jing1,2, LI Xing1,2, YANG Haolin1,2, JIANG Liqiao1,2, WANG Xiaohan1,2, ZHAO Daiqing1,2(1Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, Guangdong, China;

2Key Laboratory of Renewable Energy, Chinese Academy of Sciences, Guangzhou 510640, Guangdong, China)

Abstract:Non-premixed hydrogen micro-jet flames in co-flow airs were studied by numerical computations with a detailed chemical reaction mechanism. The results of numerical computations agreed reasonably well with the counterparts of the experiments. The results showed that the computed maximum flame temperature decreased with decreasing fuel injection velocity for a fixed micro tube. When the fuel injection velocity was close to the minimum flow velocity sustaining a flame, the computed maximum flame temperature decreased sharply with decreasing fuel velocity. The wall materials had an influence on flame structures at a low fuel velocity. The lower the thermal conductivity of materials, the higher the wall temperature near the nozzle exit. The maximum flame temperature on the axis was relative higher. However, the effect of thermal conductivity on the quenching velocity of flame was not remarkable.

Key words:non-premixed micro-jet-flame; hydrogen; heat conduction; quenching limit; numerical simulation