热处理对“纤-膜”结构输尿管支架管降解行为的影响

2016-08-06于成龙

邹 婷,于成龙,王 璐

(东华大学 a. 纺织面料技术教育部重点实验室; b. 纺织学院,上海 201620)

热处理对“纤-膜”结构输尿管支架管降解行为的影响

邹婷a, b,于成龙a, b,王璐a, b

(东华大学 a. 纺织面料技术教育部重点实验室; b. 纺织学院,上海 201620)

摘要:采用3种热工艺处理聚乙交酯(PGA)和聚乙交酯丙交酯(PGLA)纤维编织成的支架管,形成“纤-膜”及全纤维结构输尿管支架管,于人体尿液和模拟尿液环境中进行降解试验,并对降解过程中支架管的力学性能和外观形态进行评价.试验结果表明:支架管降解随热处理温度的升高而加快;高温热处理可加大双组分物化性能差异,实现分步降解的效果;高温热处理支架管中膜组分在两种尿液环境中以不同速度碎裂,与纤维组分的降解形式有差异;压缩曲线反映“纤-膜”支架管中膜组分的降解程度,而拉伸过程中前后段的曲线则分别反映膜组分碎裂程度及纤维组分的拉伸性能.

关键词:可降解输尿管支架管; 高温热处理; 纤-膜结构; 降解行为

输尿管支架管是置放在患者输尿管内部特殊设计的中空管状支架,是泌尿外科常用的器械之一.它主要起到支撑和引流作用,保证输尿管的通畅[1-2].可降解输尿管支架管置入体内一段时间后会降解并随尿液排出体外,避免了二次手术拔出造成的损伤和相应的并发症,因而在国内外得到了广泛的开发和研究[3-9],但普遍由于复杂的制备工艺、降解过程无规律、降解过程中易堵塞等缺点仍未得到临床应用[10].

针对现有可降解支架管存在的问题,本文采用微型编织及热处理工艺制备一种“纤-膜”双组分可降解输尿管支架管,其生物相容性良好,同时具备临床可操作性及易加工成型性,双组分结构增强了其综合力学性能[11],且降解过程中可初步实现分步降解,减少在体内堵塞的可能性[12-13].而这种在管壁结构中膜与纤维相互均匀交织的双组分结构主要由高温热处理工艺加工而成[14],热处理温度设定在编织支架管原型的两种可降解纤维材料的熔融温度之间,时间设置为低熔点组分刚刚熔融成膜状态的时间点,从而构成“纤-膜”复合结构.

前期的体内外降解研究主要从降解环境变化角度初步揭示了“纤-膜”双组分结构支架管的降解特性[12],本文则从热处理工艺对支架管降解性能的影响角度对其降解性能做更深一步的探索,以更全面地掌握可降解支架管的降解行为,同时为支架管热处理工艺的选择和进一步优化提供指导.

1材料与方法

1.1试样准备

采用线密度分别为(5.2±0.1)和(6.1±0.3) tex,单丝根数均为12根的聚乙交酯(PGA)和聚乙交酯丙交酯(PGLA)复丝纤维材料(上海天清生物材料有限公司提供),并将两者并成一根纱线,均匀装载在编织机的32个锭子上,采用规则结构的编织工艺制备支架管原型.

PGA和PGLA的熔融温度分别为(223.4±1.8)和(203.3±2.3) ℃,支架管的热处理温度设定在这两种可降解纤维材料的熔融温度之间, 时间设置为低熔点组分刚刚熔融成膜状态的时间点,即210 ℃和46 s.此外,选择另两种热处理工艺作为对比:一为传统热定型工艺(150 ℃,15 min),即温度在两种材料的玻璃化和熔融温度之间;二为选择大于两种材料的熔融温度(270 ℃)对支架管进行热处理,热处理时间则也定为PGLA材料熔融成膜刚刚稳定时的时间点,即30 s,此时“纤-膜”双组分效果与210℃和46s热处理后基本相同.热处理后将试样剪成长度为5 cm.通过这3种处理工艺后支架管降解的比较,可以更深入地确定热处理工艺对材料理化性能及降解性能的影响.

1.2降解试验过程

降解试验在无菌环境中操作,所用试验工具采用高压蒸汽灭菌(mls-3750,日本鸟取),支架管试样采用环氧乙烷灭菌(AN74i,Anprolene).

模拟尿液由于其成分和酸碱度值可以定量用于体外降解和涉及尿液的其他相关研究,已被广泛用于多数泌尿外科研究[15-16].根据前期初步探索可知,可降解输尿管支架管在体内降解的速度比使用模拟尿液的体外降解更快[17],这由两种降解液的差异所致,并在采用两种降解液的试验中得到了验证[12].两种降解液下支架管的降解有较大的差异,除了pH值,还受到人体尿液中存在的其他元素如酶和微量元素的影响,使用人体尿液的体外降解能够更准确地模拟体内降解环境,但长期使用人体尿液作为降解液会受到试验条件的限制,因此,本文研究不同支架管在两种降解液下的降解特性和区别都是有必要的.采用模拟尿液(AU,pH=5.8)和人体尿液(HU,pH=7.4)两种降解液.模拟尿液配置完成后[12]将其pH值调节到5.8,与正常人体尿液的pH值相近,混合后溶液采用过滤灭菌[15].人体尿液从健康男性志愿者收集,收集过程保证无菌.所有的降解液最后均添加等量(0.02%)的叠氮化钠抗菌剂,防止降解过程中微生物感染.

将灭菌后不同组支架管放入不同标号的培养皿中,参照文献[18],用无菌注射器分别抽取50mL相应降解液置于各个培养皿中,使支架管完全浸泡于降解液.最后,将全部培养皿置于温度为(37±1) ℃和转速为60 r/min的恒温摇床中开始降解.在降解过程中,隔天调换降解液,同时每星期从各培养皿中取样,经冲洗和冷冻干燥后进行测试,每星期每种试样取3.5~5.5根支架管样品进行测试,其中3~5根用于力学性能测试,0.5根用于显微镜观察.

1.3测试与评价

按照文献[18]中对力学性能试验要求,调节试样状态,在缓冲溶液中预浸60 min后取出在恒温、恒湿条件下放置10 min,再进行力学测试.而形态学和结晶度测试直接使用冷冻干燥后的支架管试样.

(1) 结晶度测试.使用广角X射线衍射(WXRD)方法测试材料的结晶结构.将两种纤维材料剪成粉末样品,使用X射线多晶衍射仪(D/max-2550 PC型,日本Rigaku):配置Cu靶;最大输出功率为18kW;2θ角测量范围为0.5°~145.0°;2θ角测量准确性为± 0.01°.比较不同热处理工艺条件下两种支架管材料的结晶度值.

(2) 形态学观察.采用数码相机和电子显微镜观察支架管降解过程中的形态学变化,主要关注管状物保持状态、纤维和膜成分各自的表观形貌及两者相互结合的状态.

(3) 径向压缩性能测试.采用定制的人造生物管道压缩仪(LLY-06D型,莱州)测试支架管的抗压缩性能[19].定距离压缩,试样长度为5cm,上下行速度为10mm/min,压脚直径为2mm,最大压缩位移为支架管外径的50%,取压缩强力值(即压缩至50%时的初始力值),单位cN.

(4) 轴向拉伸性能测试.参照文献[20],采用生物医用材料多功能强力仪(YG-B026H,温州)对支架管进行拉伸强度测试.夹头速度为50mm/min,预加张力为0N,初始隔距为30mm.取拉伸管状物至断裂时的强力与管壁截面积的比值,即断裂强度值,单位MPa.

1.4试验方案

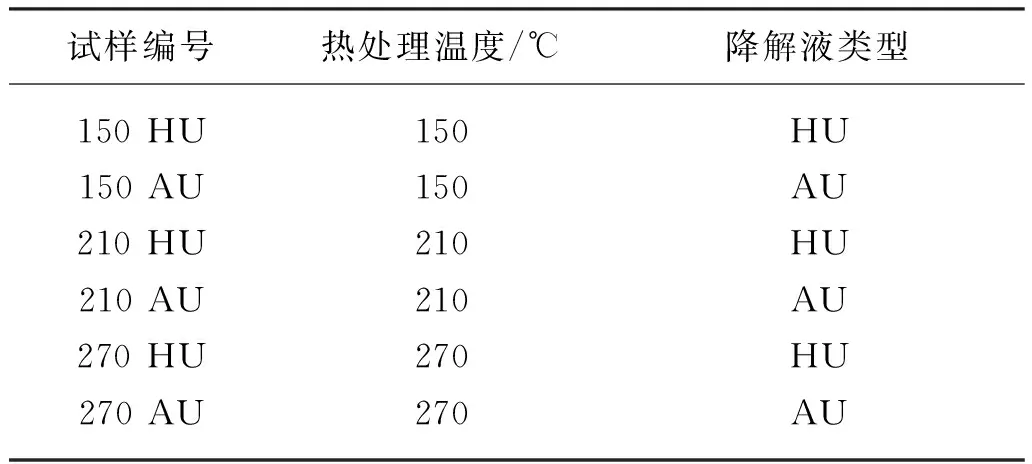

3种热处理工艺支架管分别在人体尿液(HU)和模拟尿液(AU)中降解,试验方案如表1中所示,比较在同一种降解液中3种热处理支架管降解性能差异,同时比较同一种热处理支架管在2种降解液中的降解特点.

表1 试验方案

2结果与讨论

2.1不同热处理对材料理化性能的影响

经过特殊的高温热处理工艺,PGA和PGLA的内部结构发生了变化,这直接影响 “纤-膜”双组分支架管的生物降解性能,因此,研究热处理工艺对支架管双组分材料理化性能的影响,为核实高温热处理工艺的可行性以及为热处理后支架管各项性能的分析提供参考依据.

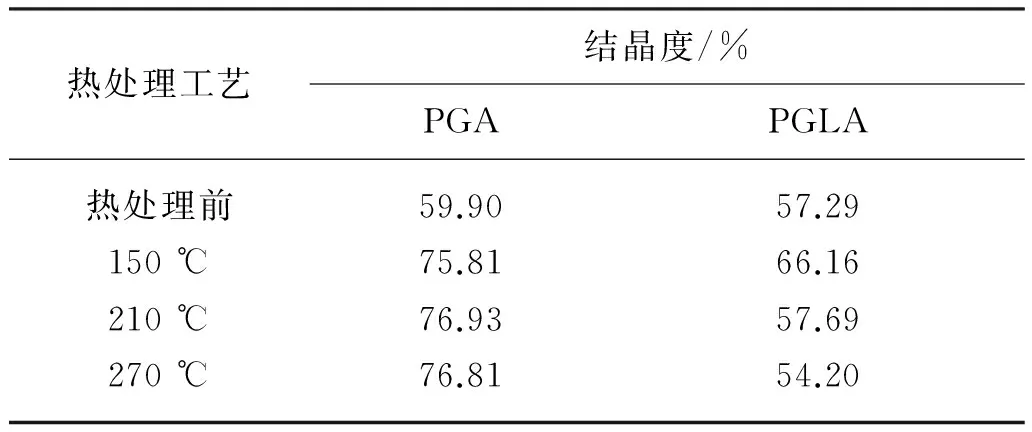

这里分别对热处理前以及150,210和270 ℃热处理的PGLA和PGA共8种支架管材料进行X射线衍射测试,结果如表2所示.由表2可知,热处理前,PGA和PGLA纤维材料的结晶度比较接近;经过150 ℃低温热处理后PGA纤维和PGLA膜材料的结晶度都有一定程度的增长,其中PGA结晶度增长幅度为26.6%,比PGLA(15.5%)大;而210 ℃热处理后PGA结晶度相比于未处理材料增长28.4%, 比150℃处理后略有增长,而PGLA材料经过210 ℃ 处理后,结晶度与未处理前相近,比150 ℃处理后结晶度低;经270 ℃热处理后,PGA的结晶度与210 ℃处理后相近,而PGLA的结晶度比210 ℃处理后更低.

表2 不同热处理工艺下PGA、PGLA材料的结晶度

由于PGLA(910)中含有90% PGA,两者热处理前分子结构差异不大,结晶度相近,但两者的热学性能有一定的差异.经过低温或高温热处理后,两者结晶度差异变大,温度越高,差值越大.150,210和270 ℃处理后的PGA始终保持为纤维材料,即使270 ℃大于其熔融温度,PGA仍未开始进入熔融过程,因此,3种温度处理后其结晶度恒定为75%~80%.而对于PGLA材料,150 ℃处理后其保持纤维状态,结晶度相比未处理有一定增长,在210和270 ℃ 处理后,PGLA都已变成膜结构,结晶度接近或小于未处理PGLA纤维材料.在低温热处理下,两种材料的结晶度变化趋势相近,而在高温热处理下,两种材料呈现不同的相变状态,结晶度的变化趋势也出现较大差异,由此说明PGLA材料在高温热处理过程中熔融成膜组分,同时其内部也发生了重结晶的过程.

由以上结果可以看出,传统的热定型工艺可以增大两种材料的结晶度,而高温热处理将PGLA(910)纤维熔融成膜,加大了两种材料的结晶度的差异,结晶度越大,水分越难进入材料内部,从而降解更慢,因此,高温热处理通过提高支架管中双组分物化性能的差异从而实现可降解支架管分步降解的效果.

2.2不同热处理支架管降解过程中形态变化

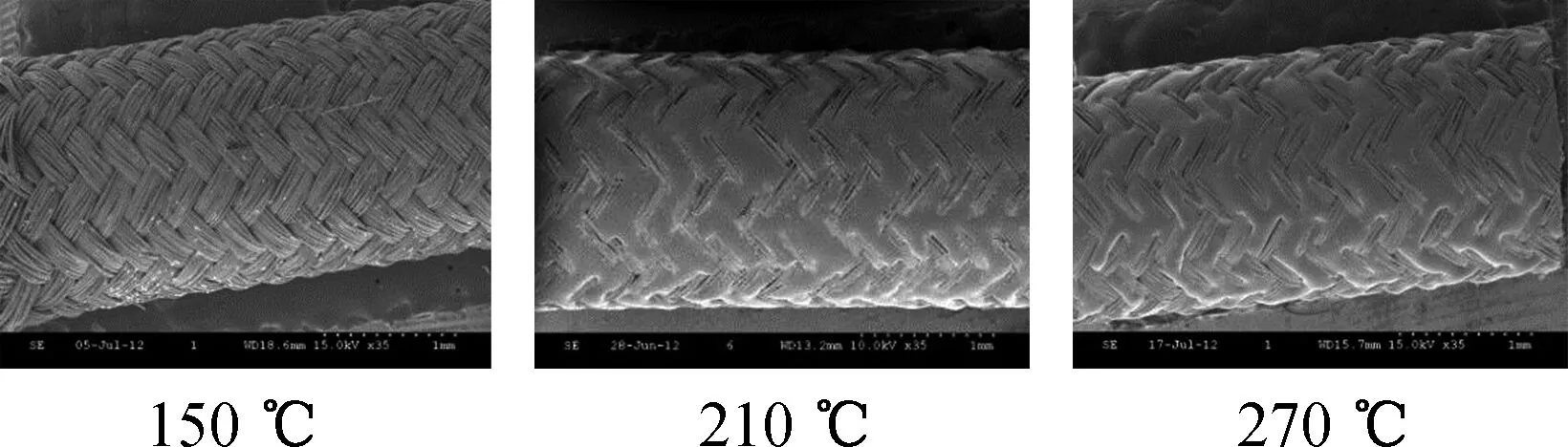

3种温度热处理的支架管降解前形态如图1所示.

(a) ×35

(b) ×600

由图1可知,经过150 ℃低温热处理后,支架管仍呈现全纤维形态,与处理前外观变化不大,而210和270 ℃的两种高温热处理支架管外观相近,为纤维和膜均匀混合结构,其中270 ℃组的膜组分略微有凸起.

降解第7d,支架管的外观形态变化不大,只在高温热处理支架管上出现少量膜的裂纹.

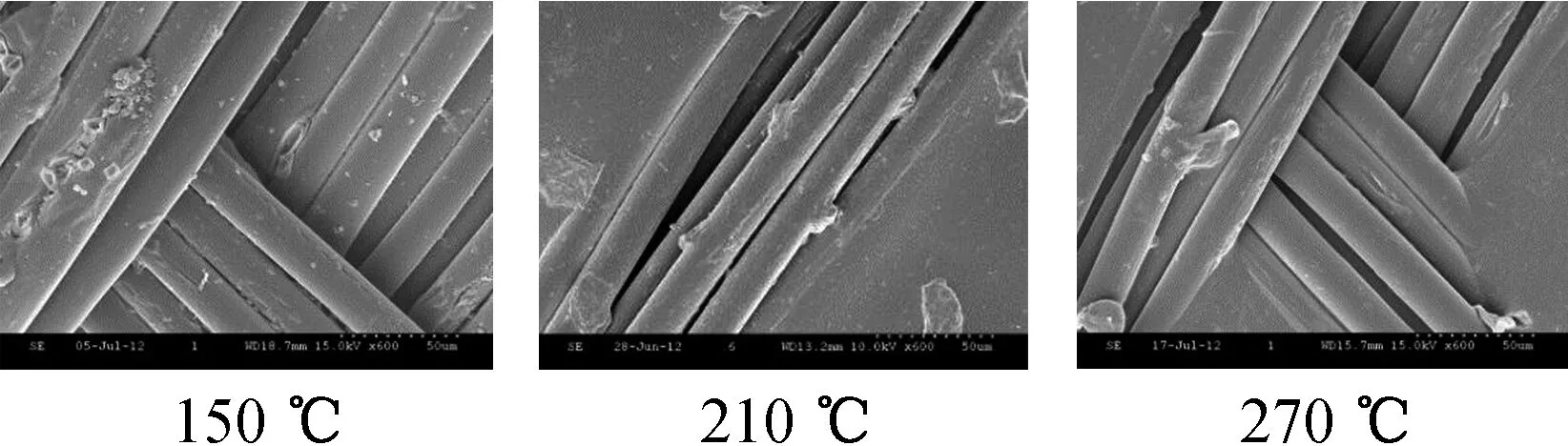

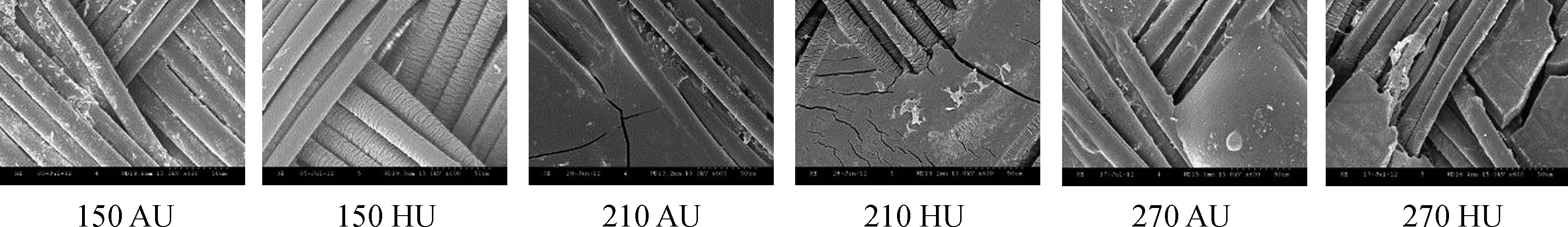

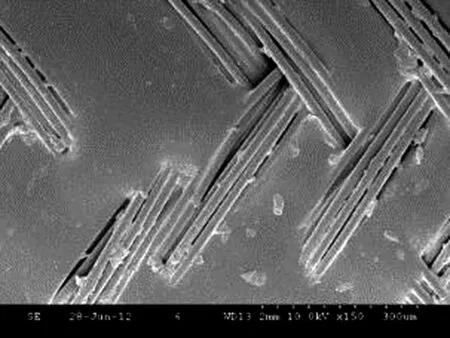

降解第14d,此时3种温度热处理的支架管形态在两种降解液中都有较大的变化,电子显微镜观察结果如图2所示.由图2可知,150 ℃热处理支架管在AU中几乎未降解,纤维完好,而在HU中部分纤维表面已出现横向裂纹,支架管在降解液中弯曲;210 ℃热处理的支架管,在两种降解液中的膜组分都有一些裂纹,并在HU中膜裂纹更多且纤维有横向裂纹;270 ℃ 热处理的支架管,在AU中相比于降解前无明显变化,但在HU中有较多裂纹,并有脱落的趋势.

(a) ×35

(b) ×600

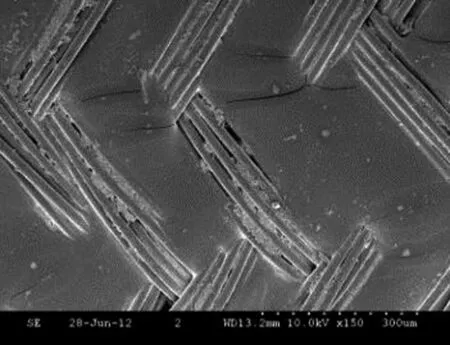

3种温度热处理支架管在两种降解液中降解第21 d后的外观形态观察结果如图3所示.

(a) ×35

(b) ×600

由图3可知,150 ℃热处理的纯纤维支架管,在HU中明显稀疏很多,纤维变细,密度减少,而在AU中支架管仍无明显变化;而210 ℃热处理的支架管在AU和HU中膜组分都有较多裂纹,在HU中的纤维同样明显变细,表面存在裂纹;270 ℃热处理的支架管,在AU中膜组分与纤维组分大多已分离,有不明显的纤维网状结构,而在HU中的支架管已经断裂成小段,碎段中仍可看到纤维和膜组分并存的结构,两者都有较多较大块的裂纹.

3种温度热处理支架管在两种降解液中降解第28 d后的外观形态电子显微镜观察结果如图4所示.由图4可知,150 ℃热处理的支架管在AU中仍保持管状结构,有少数纤维断裂,而在HU中降解的支架管部分已碎裂成小段,与AU中的纤维的降解模式不同;210 ℃热处理的支架管在AU中膜组分已脱落,剩下纤维的网状结构,而在HU中的支架管已断成膜与纤维共存的碎段,与第21 d时270 ℃热处理的支架管在HU中的状态相似;270 ℃热处理的支架管在AU中仍然有管状结构,膜组分碎裂和纤维组分有较少的断裂,但在HU中支架管几乎已完全降解.

(a) ×35

(b) ×600

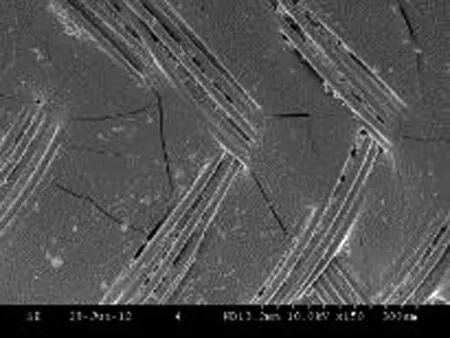

3种温度热处理支架管在两种降解液中降解第35d后的外观形态电子显微镜观察结果如图5所示.由图5可知,150 ℃热处理的支架管在AU中纤维大多断裂,在HU中的纤维也完全碎裂成小段,且支架管相比AU中细度变细,有更多孔隙;210和270 ℃热处理的支架管在AU中表面都有较多的沉积,而在HU中都已降解成粉末.

(a) ×35

(b) ×600

2.3不同热处理支架管降解过程中力学性能变化

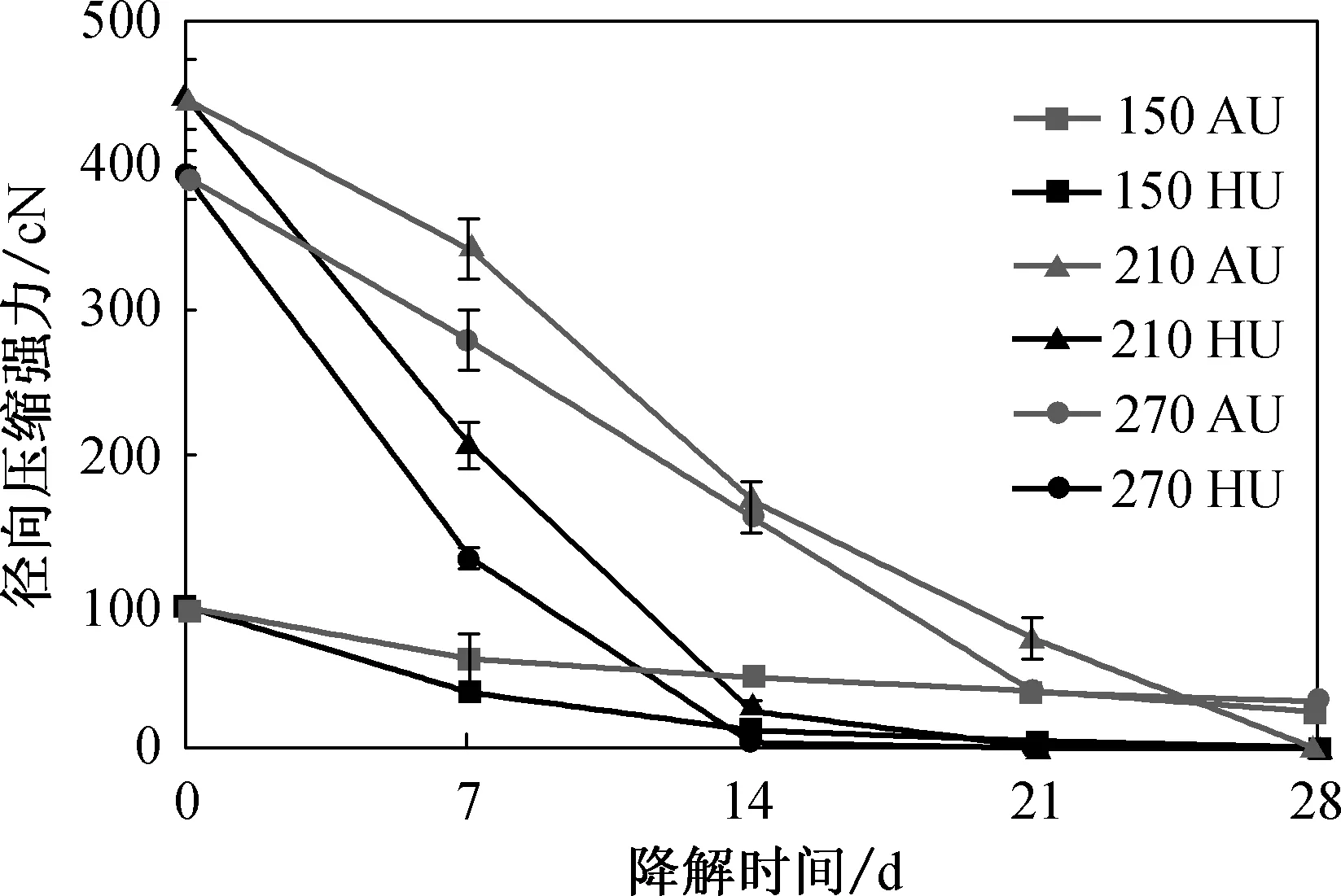

径向抗压缩能力是支架管能够抵抗输尿管蠕动,保持管状结构稳定,在特定条件下需要抵抗外源性输尿管梗阻的关键性功能.3种温度热处理支架管在两种降解液中降解第28d的径向压缩强力变化如图6所示.由图6可知,降解前,高温热处理的支架管的压缩强力明显比普通热定型的纯纤维支架管大许多,210和270 ℃热处理下两种支架管的结构状态相同,但210 ℃支架管的抗压缩强力反而偏大;降解第7和14d时,压缩强力都有较大幅度的下降,在HU中都降解更快,在第14d时其中的3种支架管已完全无抗压缩性能,而在AU中的高温热处理的支架管仍保持大于100 cN的压缩强力值,在第21d时都降到100 cN以下.从这些结果可以看出,210 ℃热处理支架管的抗压缩性能比270 ℃支架管稍好,但在HU中都只能保持约10d的有效压缩强力,在AU中则能保持约21d.

图6 3种温度热处理支架管在模拟和人体尿液中降解28 d压缩强力Fig.6 Compressive load of stents heat-treated with three kinds of temperature degraded in HU and AU during 28 days of degradation

可降解输尿管支架管拉伸性能的重要性主要体现在两方面:一是支架管在体内易断裂程度,若支架管在植入前期以任意形式断裂,则不能够很好地引流,相当于以异物形式存在体内,有较大的堵塞风险;二是若支架管植入后体内出现炎症反应,则需要手术拔出,若此时支架管没有足够的轴向拉伸强度,则会在拔出过程中在体内断裂,增加手术复杂程度.

比较降解过程中6组支架管的拉伸性能(图7),由于150 ℃热处理的支架管保存了全纤维的结构,拉伸强度明显最大,两种高温热处理支架管有相近的强度;第7 d时150 ℃热处理的纯纤维支架管在HU中的拉伸强度值与两种高温热处理支架管在AU中降解的强度相近,而两种高温热处理支架管在HU中的强度几乎是AU中的一半;在第14 d时仅150 ℃热处理的支架管在AU中降解其拉伸强度大于40 MPa,在AU中高温热处理的支架管第14 d时相比一星期前都有大幅下降,而此时270 ℃热处理的支架管已经完全失去其强度.

图7 3种温度热处理支架管在模拟和人体尿液中降解28 d断裂拉伸强度Fig.7 Tensile strength of stents heat-treated with three kinds of temperature degraded in HU and AU during 28 days of degradation

综合外观形态及力学性能结果可知,150 ℃热处理后的全纤维支架管中两种组分都以纤维态存在,其降解过程差异并不大,而高温热处理的膜和纤维双组分支架管,两种组分的降解形式有差异,但膜碎裂脱落和纤维断裂的时间几乎一致.在不同降解环境下,人体尿液中的支架管上无沉积,降解速度相对更快,纤维组分以环节状裂纹形式降解,而在模拟尿液中直接以碎段状形式断裂.比较3种热处理温度,支架管的降解随热处理温度升高而加快,210 ℃热处理的支架管整体力学性能最佳,同时降解性能符合应用要求.

2.4降解过程中力学曲线与外观形态比对

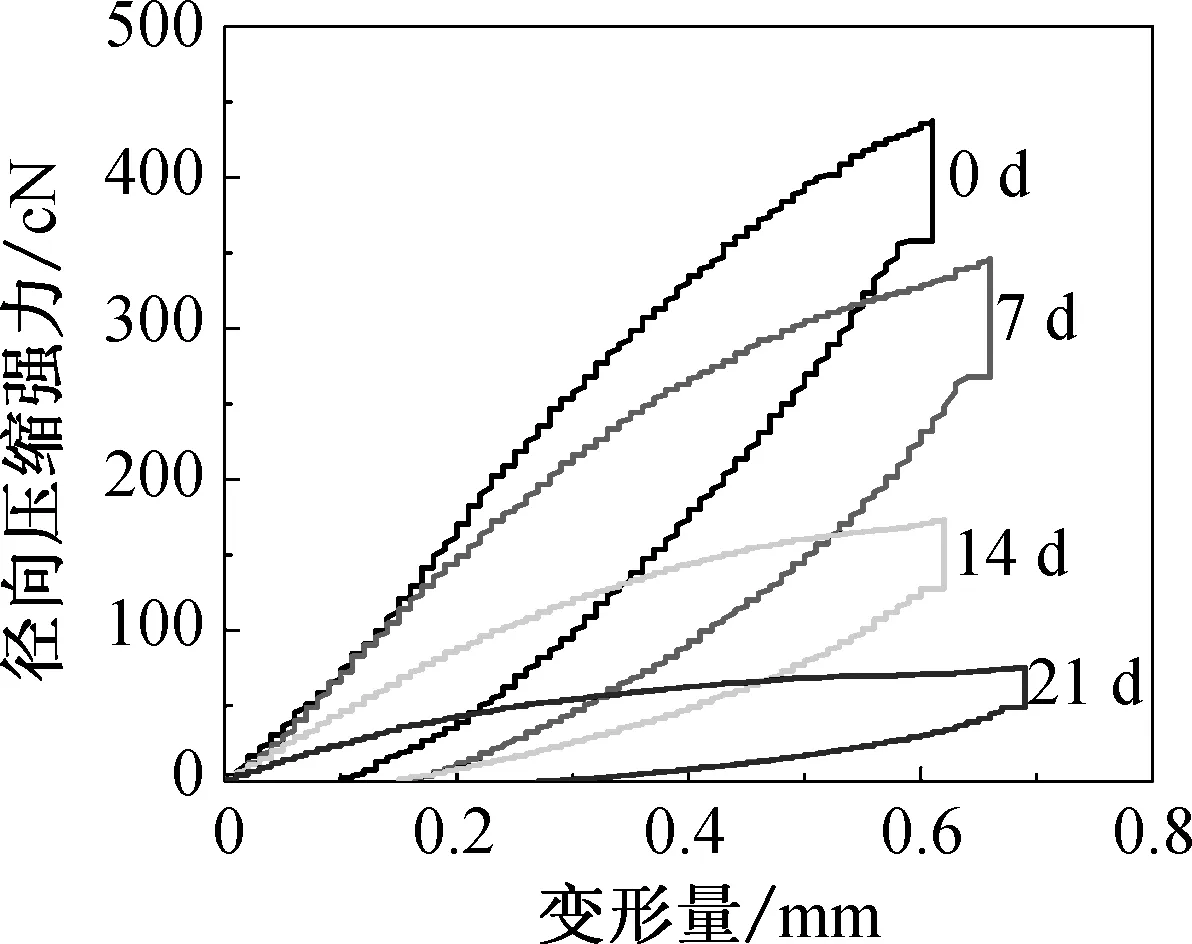

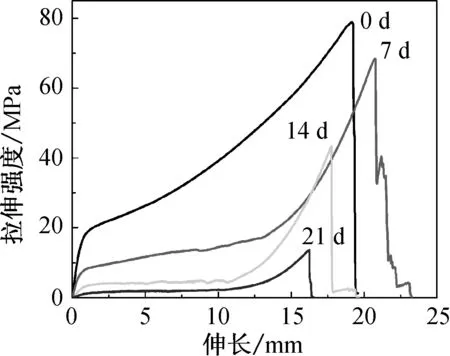

经210 ℃热处理的支架管在AU中降解,在0~21 d的降解过程中其拉伸和压缩曲线变化及相对应的外观形态如图8所示,由于第28和35 d时支架管已完全失去力学性能,因此不包含这两个时间点的力学曲线.

降解前,纤维与膜完好并相互紧密交织,保证了支架管较高的压缩强力和拉伸强度,明显可见此时拉伸曲线初始模量较高.随着降解过程的进行,膜组分在第7 d出现裂纹,第14 d裂纹增加,直到第21 d膜组分变成碎片分离,支架管的压缩强力及压缩初始模量也在不断减少.膜组分增强了支架管的压缩性能[11],但支架管在第14和21 d时压缩性能的大幅度减弱正是膜组分在此时快速碎裂降解的过程.

而在拉伸曲线中,降解7 d,支架管的拉伸强度变化不大,但初始模量有大幅下降,更加接近纤维拉伸曲线的形状,也从另一个角度证明此时纤维强度变化较小,而膜组分已出现裂纹,从而在拉伸曲线的初始阶段,有拉伸时较弱的裂纹处撕裂的波动.这种波动现象在第14 d时更加明显,说明此时的膜组分有更多、更深的裂纹,从而在拉伸过程的初期,纤维逐渐沿支架管轴向伸直,与其交织的有裂纹的膜组分沿裂纹不断被撕扯导致碎裂,直到完全脱落,最终支架管的拉伸过程则完全是支架管中纤维组分的伸长直到完全断裂的过程.因此,支架管的最终拉伸强度主要为纤维组分的强度,而在14~21 d中拉伸强度有较大幅度下降,由于本体降解特性,从外观上较难观测到纤维组分较大的强力损失.

(a) 压缩曲线

(b) 拉伸曲线

(c) 对应0 d形态 (d) 对应7 d形态

(e) 对应14 d形态 (f) 对应21 d形态

Fig.8The tensile and compression curve of stents heat-treated with 210℃ degraded in AU and their corresponding morphology

3结语

本文在人体尿液和模拟尿液环境中对3种热处理工艺的支架管开展降解试验,研究热处理工艺对支架管降解性能的影响,以更全面地掌握“纤-膜”可降解支架管的降解行为,主要结论如下所述.

(1) 高温热处理加大了“纤-膜”可降解支架管中双组分物化性能的差异,可实现分步降解的效果,即高温热处理支架管的膜组分在人体尿液和模拟尿液两种环境中以不同速度碎裂,与纤维组分的降解形式有一定差异.

(2) 支架管的降解随热处理温度升高而加快,相比较而言,210 ℃热处理支架管的整体力学性能最佳,降解性能符合应用要求.

(3) 压缩曲线中的压缩强力及初始模量反映“纤-膜”支架管中增强抗压缩性能的膜组分的降解程度,而拉伸过程中前后段的曲线则分别反映膜组分碎裂程度及纤维组分的拉伸性能.

参考文献

[1] HALEBLIAN G, KIJVIKAI K, DE LA ROSETTE J, et al. Ureteral stenting and urinary stone management: A systematic review[J]. The Journal of Urology, 2008, 179(2): 424-430.

[2] GRAHAM S J, CHOONG S. Ureteric stents: Their use and abuse[M]//TALATI J J, TISELIUS H G, ALBALA D M, et al. Urolithiasis. London: Springer, 2012: 487-501.

[3] LUMIAHO J, HEINO A, TUNNINEN V et al. New bioabsorbable polylactide ureteral stent in the treatment of ureteral lesions: An experimental study[J]. Journal of Endourology, 1999, 13(2): 107-112.

[4] CHEW B H, LANGE D, PATERSON R F, et al. Next generation biodegradable ureteral stent in a Yucatan pig model[J]. The Journal of Urology, 2010, 183(2): 765-771.

[5] LUMIAHO J, HEINO A, AALTOMAA S, et al. A short biodegradable helical spiral ureteric stent provides better antireflux and drainage properties than a double-J stent[J]. Scandinavian Journal of Urology and Nephrology, 2011, 45(2): 129-133.

[6] LINGEMAN J E, PREMINGER G M, BERGER Y, et al. Use of a temporary ureteral drainage stent after uncomplicated ureteroscopy: Results from a phase II clinical trial[J]. The Journal of Urology, 2003, 169(5): 1682-1688.

[7] HENDLIN K, DOCKENDORF K, HORN C, et al. Ureteral stents: Coil strength and durometer[J]. Urology, 2006, 68(1): 42-45.

[8] 侯宇川. 新型可生物降解材料输尿管支架的研制[D]. 长春:吉林大学医学院, 2004.

[9] HADASCHIK B A, PATERSON R F, FAZLI L, et al. Investigation of a novel degradable ureteral stent in a porcine model[J]. The Journal of Urology, 2008, 180(3): 1161-1166.

[10] CHEW B H, PATERSON R F, CLINKSCALES K W, et al. In vivo evaluation of the third generation biodegradable stent: A novel approach to avoiding the forgotten stent syndrome[J]. The Journal of Urology, 2013, 189(2): 719-725.

[11] ZOU T, WANG L, LI W, et al. A resorbable bicomponent braided ureteral stent with improved mechanical performance[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2014, 38: 17-25.

[12] ZOU T, WANG L, ZHANG M Q, et al. Effect of media on the in vitro degradation of biodegradable ureteral stent[J]. Journal of Donghua University: English Edition, 2013, 30(5): 371-374.

[13] ZHANG M Q, ZOU T, HUANG Y C, et al. Braided thin-walled biodegradable ureteral stent: Preliminary evaluation in a canine model[J]. International Journal of Urology, 2014, 21(4): 401-407.

[14] 王璐,邹婷,黄轶晨,等. 一种增强型纺织分步降解输尿管支架管:ZL201320057669 [P]. 2013-12-11.

[16] CHUTIPONGTANATE S, THONGBOONKERD V. Systematic comparisons of artificial urine formulas for in vitro cellular study[J]. Analytical Biochemistry, 2010, 402(1): 110-112.

[17] 尚亚峰. 纤维基可降解输尿管支架管的制备和性能研究[D].上海:上海交通大学医学院, 2012: 59-64.

[18] 外科植入物 聚交醋共聚物和共混物 体外降解试验:YY/T 0473—2004[S].

[19] LIU G H, HU H, ZHANG P H, et al. Radial compressive properties of the biodegradable braided regeneration tubes for peripheral nerve repair[J]. Journal of Industrial Textiles, 2006, 36(1): 35-46.

[20] Cardiovascular implants: Tubular vascular prostheses:ISO 7198—1998[S].

文章编号:1671-0444(2016)03-0356-07

收稿日期:2015-04-28

基金项目:纺织生物医用材料与技术创新引智基地资助项目(B07024);中央高校基本科研业务费专项基金资助项目(CUSF-DH-D-2013027)

作者简介:邹婷(1988—),女,安徽六安人,博士研究生,研究方向为可降解输尿管支架管的制备、结构与性能. E-mail: zoutingdhu@foxmail.com 王璐(联系人),女,教授,E-mail:wanglu@dhu.edu.cn

中图分类号:TS 101.4

文献标志码:A

Effect of Heat-Treatment on the Degradation of Ureteral Stent with “Fiber-Film” Structure

ZOUTinga, b,YUCheng-longa, b,WANGLua, b

(a. Key Laboratory of Textile Science & Technology, Ministry of Education;b. College of Textiles, Donghua University, Shanghai 201620, China)

Abstract:The ureteral stents with “fiber-film” and all fiber structure were fabricated by polyglycolide (PGA) and polyglycolide-co-lactide (PGLA) filaments and with three kinds of heat-treatment processes. The degradation study was conducted in human and artificial urine. The mechanical property and morphology were evaluated on the stents during the degradation. The experimental results show that, the degradation of stent is faster with higher temperature of heat-treatment. The heat-treatment with high temperature can increase the difference of two components’ physical and chemical performance so as to get the effect of stepwise degradation. The film component on the stent heat-treated with high temperature and degraded in two urine solutions cracks in different rates, which has difference with fiber component on their degradation behavior. The compression curve reflects the degradation of film component on “fiber-film” stent while the forepart and latter part of tensile curve reflect the degree of fragmentation of film component and tensile property of fiber component respectively.

Key words:degradable ureteral stent; heat-treatment with high temperature; fiber-film structure; degradation behavior