不同调制周期WSx/a-C多层膜的组织结构及摩擦学特性

2016-08-05杨芳儿史玉龙沈淑康郑晓华浙江工业大学材料科学与工程学院杭州310032

杨芳儿,史玉龙,章 荣,沈淑康,鲁 叶,郑晓华(浙江工业大学 材料科学与工程学院,杭州 310032)

不同调制周期WSx/a-C多层膜的组织结构及摩擦学特性

杨芳儿,史玉龙,章 荣,沈淑康,鲁 叶,郑晓华

(浙江工业大学 材料科学与工程学院,杭州 310032)

采用磁控溅射法交替溅射WS2和石墨靶制备周期为4~23 nm的 WSx/a-C纳米多层膜。采用扫描电镜(SEM)、能谱仪(EDS)、X射线衍射仪(XRD)和X射线光电子谱(XPS)等分析薄膜的组织结构和元素的化学价态;采用纳米压痕仪、涂层附着力划痕仪和球盘式摩擦磨损试验机测试薄膜的硬度、结合力和在潮湿大气下(相对湿度70%)的摩擦磨损特性。结果表明:多层膜结构致密,表面平整。a-C的加入改变WS2的结晶状态,多层膜为微晶或非晶结构;随着调制周期的增大,多层膜的硫与钨摩尔比逐渐降低并趋于稳定(约为 1.32),其硬度稍有上升,而结合力明显降低,摩擦因数由0.32降至0.26,而磨损率逐渐上升但显著低于纯WSx膜的。调制周期为4 nm的多层膜的耐磨性能最佳,磨损率约为1.03×10-13m3∙N-1∙m-1。

二硫化钨;多层膜;调制周期;组织结构;摩擦;磨损

固体润滑剂 WS2因在真空环境中具有摩擦因数低、工作温度高以及耐磨性能好等优点而被广泛应用于真空设备及空间技术领域[1],但其层状结构晶体边缘的不饱和悬挂键具有化学活性,在潮湿空气中摩擦时容易形成转移膜粘合到金属表面和发生氧化,显著降低摩擦性能[2-3],且 WS2薄膜以柱状方式生长时,其纵向承载能力较低。因此,如何提高WS2薄膜在潮湿和富氧气氛中的耐磨性能一直是国内外学者的研究重点。

大量研究表明[4-6],采取以下措施可改善 WS2在潮湿空气中的耐磨性能如下:1) 向WS2中添加Ag、Ti和 Cr等合金元素,提高薄膜的致密度以及与基底的结合强度;2) 将 WS2与其他固体润滑剂制备成二元或三元复合薄膜,如 Fe3Al/WS2、WS2/MoS2/C、Ni45-CaF2-WS2、Cu-C-WS2等[7-10],提高薄膜的硬度、弹性模量、致密度和抗氧化等性能。然而,与其在真空中的优异性能相比,WS2薄膜在潮湿空气中的性能仍需进一步提高。

基于近年来的研究结果,即多层膜结构可改善WS2薄膜在真空中的耐磨性能[11-12],并注意到非晶态碳膜(a-C)在潮湿空气中具有良好的耐磨性能,摩擦因数低至 0.05~0.15[13-14],因此,本文作者认为,若将WS2与a-C制成多层膜并获得合理的几何结构,有望改善WS2在潮湿空气中的耐磨性能。目前,国内关于WS2/a-C多层膜的研究鲜见报道。在此,采用射频磁控溅射法制备了不同调制周期的WS2/a-C多层膜,并考察调制周期对WS2/a-C多层膜的组织结构及摩擦学性能的影响,以阐明WS2/a-C多层膜在潮湿大气中的摩擦学特性,为制备复杂环境下服役的WS2基高性能固体润滑薄膜提供理论和实验基础。

1 实验

1.1 薄膜制备多层膜采用d 60 mm、纯度为99.9%(质量分数)的WS2和石墨靶交替溅射制备。基体为抛光的单晶硅片(〈111〉晶向),表面粗糙度Ra不大于0.03 μm。硅片先在氢氟酸中浸泡15 min以除去表面氧化物,然后经丙酮和无水酒精超声波清洗各 15 min后快速烘干并装入镀膜机(JGP-450A型磁控溅射沉积系统,中科院沈科仪生产)的真空室,真空室本底真空度为2.0×10-3Pa。射频溅射条件如下:工作气压1.2 Pa,WS2靶功率100 W,石墨靶功率75 W,直流偏压-50 V,占空比50%。基体在WS2和石墨靶上的镀膜时间之比保持恒定,以获得C层和WS2层的厚度之比为1/9。调制周期Λ的大小由每个周期的总时长控制,设计获得调制周期分别为4、7、11、17、23 nm的多层膜样品(编号依次为多层膜 1 ~5),膜的总厚度控制在500~1000 nm。作为比较,在相同的条件下制备了纯WS2膜和a-C膜。

1.2 薄膜结构及性能表征

采用 ZEISS创新型扫描电镜观察薄膜的表面形貌,用电镜自带的能谱仪(EDS)分析薄膜的成分。采用Thermo X' TRA型X射线衍射仪(XRD)分析薄膜的物相组成,Cu靶Kα射线(λ=0.154 056 nm),X射线管电压40 kV,电流40 mA,步长0.033 (°)/s,扫描角度6°~62°。用AXIS ULTRA型X射线光电子能谱仪(XPS)测定元素的光电子谱,Al靶Kα单色辐射(1486.6 eV),功率约45 W,能量步长0.05 eV,通能20 eV。谱线拟合在XPSPEAK软件中进行,采用Shirley法扣除背底,洛伦兹-高斯函数进行拟合。采用LabRAM HR UV型激光显微拉曼光谱仪对a-C膜的拉曼光谱进行测量,激光波长632.8 nm,检测范围为400~3000 cm-1。谱线拟合先在 LABSPEC软件中用线性插值法(Linear interpolation)扣除背底,再用洛伦兹-高斯函数拟合。用Agilent G200型纳米压痕仪及连续刚度法测量薄膜的硬度;用 WS-2005型涂层附着力划痕仪测定薄膜的临界载荷,加载速率100 N/min,划痕长度4 mm,划痕速度4 mm/min。采用WTM-1E型球-盘式摩擦磨损试验机测试薄膜的摩擦磨损性能。测试条件如下:直径3 mm、硬度为1200HV的Si3N4陶瓷球与薄膜样品组成球-盘摩擦副;试验载荷 0.5 N,线速度0.105 m/s,时长5 min,室温,相对湿度(RH)70%。以测试时长内摩擦因数瞬时值的平均值作为薄膜的摩擦因数。采用Dektak3型台阶仪测出样品表面轨道磨痕的截面轮廓,通过计算得出每个样品的磨损体积,样品最终的磨损体积为前几次计算的平均值(在每个样品的摩擦圆上任意取6~8个位置测量),然后依据滑行距离、法向载荷和样品磨损体积,最终计算出薄膜的磨损率。

2 结果与讨论

2.1 薄膜的成分与组织结构

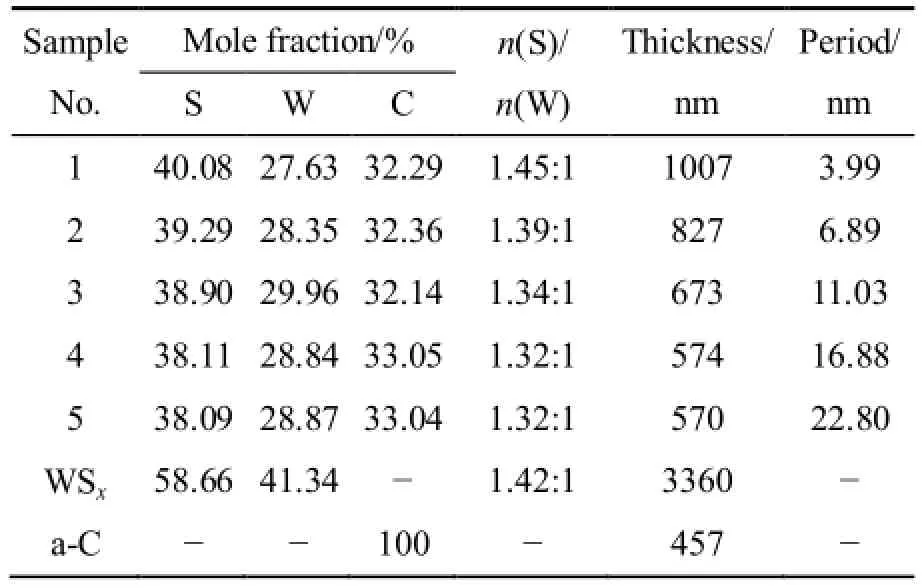

能谱(EDS)成分分析结果表明,薄膜中主要有S、W、C和O元素,将O元素剔除并作归一化处理后获得各元素的含量,结果如表1所示。对比可知,多层膜中S与W摩尔比均小于2,说明溅射过程中S元素有损失,这与文献[6]的结果一致。多层膜2~5中S与W摩尔比均比纯WSx膜中的小,而多层膜1的S与W摩尔比反而大,初步推测可能是调制周期太小,基体在WS2靶上的镀膜时间很短,导致部分S尚未来得及被溅射出去就被C层覆盖,从而使S与W摩尔比小幅上升。多层膜中C的摩尔分数基本稳定在32%~33%左右,出现小幅波动的主要原因是样品台的时间控制精度较低(镀膜时间取整到秒)。随着调制周期的增大,多层膜中S与W摩尔比逐渐降低并趋于恒定,为1.32。一般认为n(S)/n(W)≥1.2时就有可能形成层状结构并具有良好的摩擦性能[15],本实验中多层膜的S与W摩尔比均大于1.2。

表1 薄膜的归一化成分与调制周期Table 1 Normalized composition and modulation period of films

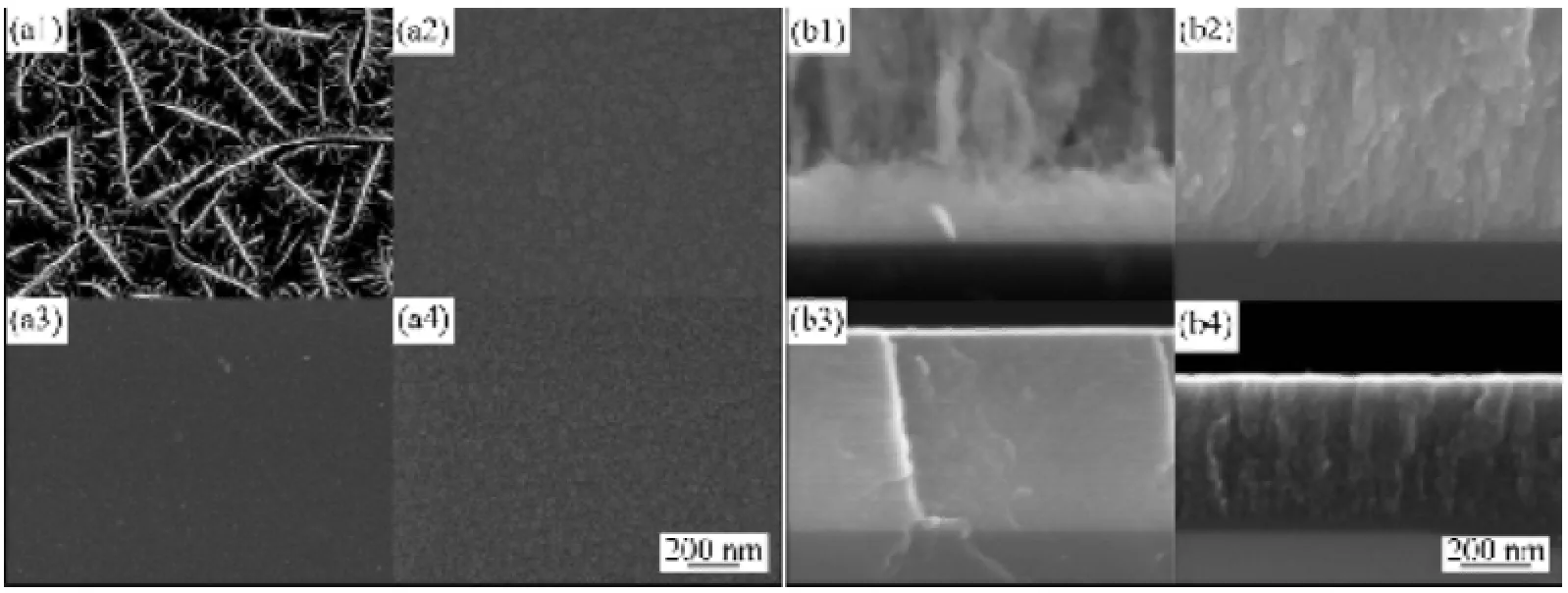

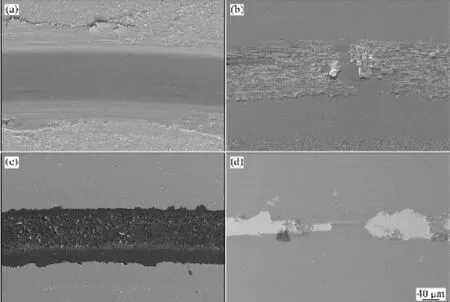

图1(a)所示为薄膜的表面形貌。纯WSx膜表面出现类似于“多足虫”的结构,与文献[5,16]制备的薄膜相似,其通常出现于较高溅射气压且结构疏松;a-C膜表面由尺寸为 50~100 nm的颗粒团簇而成,比纯WSx膜平整、致密;而多层膜1的表面与a-C膜的类似,只是颗粒尺寸比a-C膜稍大。与多层膜1相比,多层膜 5的表面更为平整、致密,类似于LAUWERENS等[17]提到的无特征膜,这说明随着调制周期的增大,多层膜的表面变得更加光滑、致密。事实上,多层膜的粗糙度随着调制周期的增大而降低,且均低于纯WSx膜的粗糙度,这与a-C层的加入改变了WSx的生长方式有关。

图1(b)所示为薄膜的横截面形貌。纯WSx膜截面底部比较致密,但随着薄膜的生长出现了明显的柱状疏松结构,a-C膜沉积速率低且相对致密。多层膜 5截面中出现了明显而规则的多层结构且表层平整,而多层膜1的多层结构特征无法分辨,其主要原因是多层膜1调制周期小,WSx层与a-C层的界面不明显,其结构接近于复合膜。根据多层膜的调制周期个数、总膜厚以及横截面背散射电镜照片(图略),可初略算出多层膜样品的调制周期大小,其结果如表1所示,与设计值基本一致。

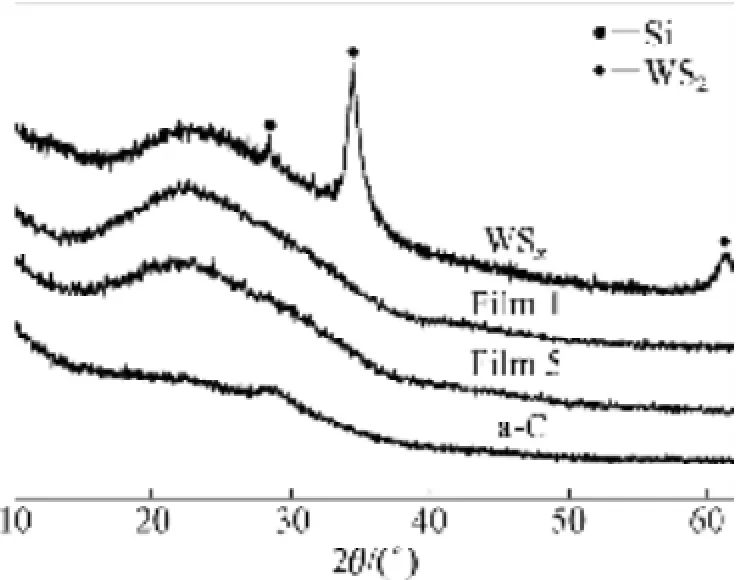

图2所示为薄膜的XRD谱。由图2可以看到,纯WSx膜在 2θ=34°左右出现了明显的(101)衍射峰,在 62°左右出现了较弱的(112)衍射峰,未出现明显的(002)衍射峰,这说明纯 WSx膜的(002)晶面与薄膜表面垂直,属于Ⅰ型WS2膜[18];而a-C膜、多层膜1和5均无明显的衍射峰,意味着这些薄膜均为微晶或非晶态结构,因此,可以推断a-C的加入改变了多层膜中WSx的结晶状态或生长方式。

图1 薄膜的表面和横截面形貌Fig. 1 SEM images showing surface morphologies ((a1), (a2), (a3), (a4) and cross-sectional morphologies ((b1), (b2), (b3), (b4)):(a1), (b1) WSx; (a2), (b2) Film 1; (a3), (b3) Film 5; (a4), (b4) a-C

图2 薄膜的XRD谱Fig. 2 XRD patterns of films

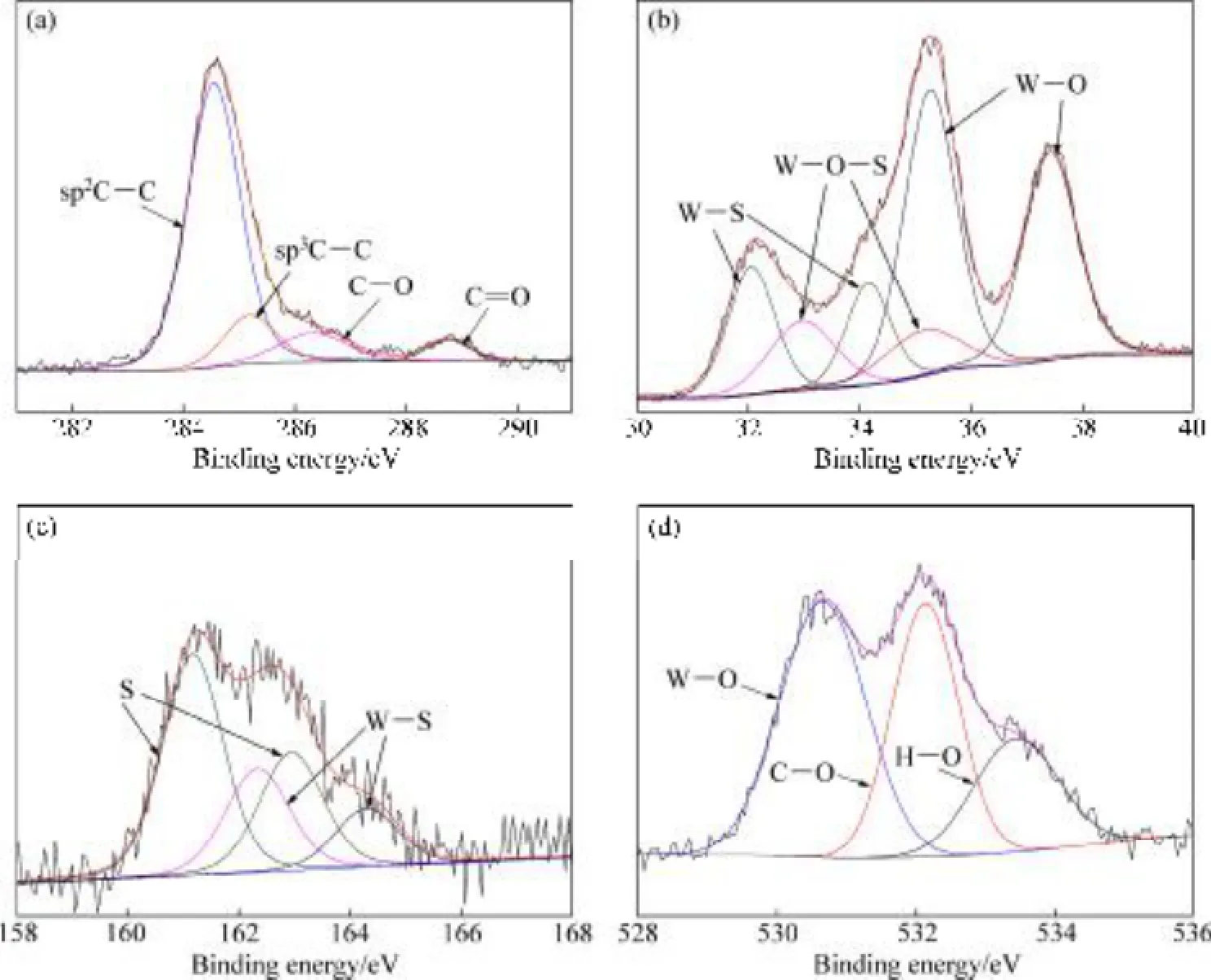

图3所示为多层膜1表面各元素的电子结合能谱图。图3(a)中C1s谱图可用284.5、285.2、286.3和288.7 eV 4个峰进行拟合[19],其中284.5 eV对应于sp2C—C键,285.2 eV对应于sp3C—C键,286.3 eV和288.7 eV对应于C—O键、C=O键,并未出现与WC所对应的结合能峰位(282.8 eV),因此,可以推断薄膜表面未形成WC相,主要原因是溅射时基体温度低,无法提供足够能量。由图3(b)可知,多层膜中的W元素主要以WS2(32.1 eV、34.2 eV)、WOxSy(33.0 eV、35.1 eV)和WO3(35.3 eV、37.4 eV)的形式存在[20],其中WOxSy对应于WS2发生部分氧化时的产物。图3(c)中S2p电子结合能谱及拟合曲线表明,多层膜中的S元素主要以界面吸附S(161.4 eV、162.5 eV)和WS2(163.2 eV、164.4 eV)形式存在[21],而图3(d)中O1s电子结合能谱及拟合曲线表明O元素主要以WO3(530.4 eV)、C—O键(531.9 eV)和H2O (533.3 eV)的形式存在。

由拟合纯WSx膜的S2p和W4fXPS谱可知,S元素主要以WS2(162.4 eV、163.6 eV)形式存在[22],W元素则以WOxSy(33.0 eV、35.2 eV)和少量WO3(36.0 eV、38.1 eV)形式存在。一般认为,WO3来自于WSx膜在大气中的氧化以及薄膜制备过程。纯 WSx膜表面以WOxSy产物为主,可能原因是由于纯WSx膜表面的疏松结构更易吸附气体从而使薄膜被氧化。XPS半定量分析方法测得纯WSx膜的S与W摩尔比为1.40,与EDS分析结果(见表 1)基本一致。分析表明,纯 a-C膜的 C1sXPS谱与多层膜 1的十分相似,薄膜以sp2C—C键结合为主,sp3C—C键与sp2C—C键的含量之比为0.22。另外,纯a-C膜的Raman谱图(图略)分析表明,谱图由位于1350 cm-1的D峰和位于1523 cm-1的G峰叠加而成,其ID/IG(D峰与G峰强度之比)为0.25,为溅射a-C膜的典型谱。

综上可知,尽管多层膜的S与W摩尔比小于2.0,但膜中形成了微晶或非晶态WS2相,而过量的W元素并不以单质W的形式出现,而是以微晶或非晶WO3相存在。这主要是由于W元素及WS2极易被氧化所致(包括镀膜过程和暴露在大气中),从而在多层膜表面出现较多WO3相。此外,由于a-C层的加入,多层膜中的S元素出现了界面吸附结合方式,这在一定程度上说明薄膜中 WS2的结晶状态较差。有限证据表明,沉积在WSx层之上的a-C层,其结构与纯a-C膜相似,未发生显著变化。

图3 多层膜1表面各元素的结合能Fig. 3 Binding energy of elements in Film 1

2.2 薄膜的摩擦磨损性能

图 4所示为薄膜的硬度和结合力变化趋势,纯WSx膜的硬度最低(0.42 GPa),a-C膜为5.11 GPa,而多层膜的硬度均超过a-C膜的,且远高于混合法则的计算值,这说明多层膜中出现了明显的纳米强化效应。此外,随着调制周期的增大,多层膜的硬度出现少许升高,这可能与薄膜的致密度改善有关;而多层膜的结合力则呈明显下降趋势,多层膜1的结合力最佳,本文作者认为这是多层膜中界面强化作用逐渐减弱的结果。

图 5所示为薄膜经过摩擦磨损测试后的磨痕形貌。对比可知,纯WSx膜表面磨痕较深,且有大量片状磨屑散落在轨道两侧,但薄膜并未被磨穿;多层膜1表面基本完好,部分磨屑遭到对磨球碾压而粘附于薄膜表面,划痕比较明显;而多层膜5已经磨穿,在轨道中心出现了宽度较大的 Si基底磨损区且表面粗糙。a-C膜的表面出现了部分破损,一般说来a-C膜在潮湿空气中的耐磨性能优良,被磨穿的主要原因是与基体的结合力相对较差(见图4),薄膜发生了部分剥落。研究表明[23-24],WSx和a-C膜的磨损机理均以粘着磨损为主,能在对磨球表面形成转移膜。当其厚度超过一定数值后,转移膜开始从对磨球表面脱落并散落在磨痕轨道中而受到碾压,从而形成类似于WSx和多层膜1的磨损形貌。因此,可以推断多层膜的磨损机理仍以粘着磨损为主。

图4 薄膜的硬度和结合力Fig. 4 Hardness and adhesion to substrate of films

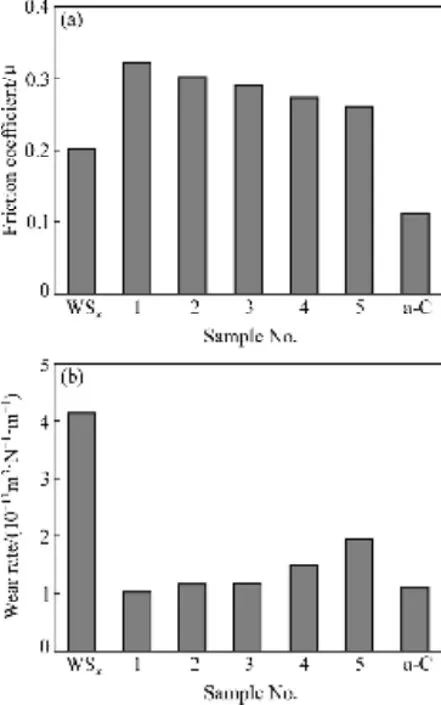

图6所示为薄膜的摩擦因数和磨损率变化趋势。由图 6(a)可知,a-C膜在潮湿空气中具有最低的摩擦因数,其次是WSx膜,而多层膜的摩擦因数均高于任一单层薄膜的,且随着调制周期的增大而降低。由图6(b)可知,WSx膜的磨损率最大(约为a-C膜的4倍),而多层膜的磨损率远低于WSx的,并随着调制周期的增大而增大,且多层膜1的耐磨性最佳,其磨损率(约为1.03×10-13m3∙N-1∙m-1)不仅低于a-C膜的,也小于文献[6]中的磨损率(1.2×10-13m3∙N-1∙m-1)。这表明a-C的加入可显著提高薄膜在潮湿空气中的耐磨性,而多层膜的摩擦因数与耐磨性能呈现相反的变化规律。本文作者将其归因于薄膜的几何结构和界面强化作用的改变:当调制周期较小时,多层膜中WSx与a-C层间的界面强化作用较强,层间的结合力较好,但由于层间并非形成理想的平直界面,因而相对滑动不是被限制在某单一膜层内,而是可能出现在层间并使界面受到剪切,因而导致相对滑动不易发生,从而多层膜的摩擦因数较高、耐磨性能较好。当调制周期增大时,界面强化作用变弱且单层的厚度更大,因而相对滑动更易发生在WSx膜层内,且由于WSx膜层的摩擦因数低、耐磨性差,从而使多层膜呈现出摩擦因数降低、耐磨性能恶化的趋势。

图5 薄膜在潮湿空气中(相对湿度70%)磨损测试后的磨痕形貌Fig. 5 Morphologies showing wear tracks of films after wear test in humid air (RH of 70%): (a) WSx; (b) Film 1; (c) Film 5; (d) a-C

图6 薄膜的摩擦因数和磨损率Fig. 6 Friction coefficient (a) and wear rate (b) of films

3 结论

1) 随着调制周期的增大,磁控溅射WS2/a-C多层膜的S/W比由1.45逐渐降低并趋于稳定(约为1.32),薄膜的表面变得更加平整、光滑。

2) a-C的加入改变了WS2的生长方式,所制备的多层膜为微晶或非晶态结构,且膜中的W元素以WS2和WO3的形式存在,未生成WC相。

3) 随着调制周期的增大,多层膜的结合力明显降低而硬度有少许升高。多层膜的摩擦因数高于纯WSx和a-C膜的,约为0.26~0.32,且随调制周期的增大而降低。多层膜的磨损率显著低于纯WSx膜的,且随着调制周期的增大而降低。调制周期为4 nm的多层膜具有最好的耐磨性能,磨损率约为1.03×10-13m3∙N-1∙m-1。

REFERENCES

[1]邢鹏飞, 柳 卓, 由继龙, 海 力, 翟玉春. WS2微粉的物理性能及热稳定性[J]. 中国有色金属学报, 1999, 9(4): 811-814. XING Peng-fei, LIU Zhuo, YOU Ji-long, HAI Li, ZHAI Yu-chun. Physical properties and thermal stability of high purity tungsten sulfide micro power[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(4): 811-814.

[2]王均安, 于德洋, 欧阳锦林. 二硫化钼溅射膜在潮湿空气中贮存后润滑性能的退化失效机理[J]. 摩擦学学报, 1994, 14(1):25-32. WANG Jun-an, YU De-yang, OUYANG Jin-lin. Study on the mechanism of lubrication degradation and failure of MoS2sputtered films stored in the moist air[J]. Tribology, 1994, 14(1):25-32.

[3]齐尚奎, 冯良波, 高 玲. 二硫化钼润滑失效的单电子转移机理研究[J]. 摩擦学学报, 1996, 16(2): 168-172. QI Shang-kui, FENG Liang-bo, GAO Ling. Study on the electron transfer mechanism of MoS2lubricating failure[J]. Tribology, 1996, 16(2): 168-172.

[4]王新平, 肖金坤, 张 雷, 周科朝. 银合金粉末粒度对Ag-MoS2复合材料摩擦磨损性能的影响[J]. 中国有色金属学报, 2012, 22(10): 2811-2817. WANG Xin-ping, XIAO Jin-kun, ZHANG Lei, ZHOU Ke-chao. Effect of silver alloy particle size on friction and wear properties of Ag-MoS2composites [J]. The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2811-2817.

[5]SCHARF T W, RAJENDRAN A, BANERJEE R, SEQUEDA F. Growth, structure and friction behavior of titanium doped tungsten disulphide (Ti-WS2) nanocomposite thin films[J]. Thin Solid Films, 2009, 517(19): 5666-5675.

[6]DEEPTHI B, BARSHILIA H C, RAJAM K S, KONCHADY M S, PAI D M. Structure, morphology and chemical composition of sputter deposited nanostructured Cr-WS2solid lubricant coatings[J]. Surface and Coatings Technology, 2010, 205:565-574.

[7]李 斐, 甄 乾, 张兴华, 马吉强, 徐建林, 杨 军. Fe3Al/WS2复合材料的真空摩擦学性能研究[J]. 摩擦学学报,2014, 34(2): 146-152. LI Fei, ZHEN Qian, ZHANG Xing-hua, MA Ji-qiang, XU Jian-lin, YANG Jun. Vacuum tribological properties of Fe3Al / WS2composites [J]. Tribology, 2014, 34(2): 146-152.

[8]周 磊, 尹桂林, 王玉东, 余 震, 何丹农. 反应溅射WS2/MoS2/C复合薄膜的摩擦磨损性能[J]. 中国有色金属学报, 2010, 20(3): 483-487. ZHOU Lei, YIN Gui-lin, WANG Yu-dong, YU Zhen, HE Dan-nong. Tribological and wear properties of reaction-sputtered WS2/MoS2/C composite films[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 483-487.

[9]章小峰, 王爱华, 张祥林, 乔晓勇, 黄早文. 激光熔覆Ni45-CaF2-WS2自润滑涂层组织与性能[J]. 中国有色金属学报, 2008, 18(2): 215-220. ZHANG Xiao-feng, WANG Ai-hua, ZHANG Xiang-lin, QIAO Xiao-yong, HUANG Zao-wen. Microstructure and tribological properties of laser cladding Ni45-CaF2-WS2self-lubrication coating[J]. The Chinese Journal of Nonferrous Metals, 2008,18(2): 215-220.

[10]QIAN Gang, FENG Yi, CHEN Yang-ming, MO Fei, WANG Yu-qing, LIU Wen-hong. Effect of WS2addition on electrical sliding wear behaviors of Cu-graphite-WS2composites[J]. Transactions of Nonferrous Metals Society of China, 2015, 25:1986-1994.

[11]WATANABE S, NOSHIRO J, MIYAKE S. Friction properties of WS2/MoS2multilayer films under vacuum environment[J]. Surface and Coatings Technology, 2004, 188/189: 644-648.

[12]XIE Zhi-wen, WANG Lang-ping, WANG Xiao-feng, HUANG Lei, LU Yang, YAN Jiu-chun. Mechanical performance and corrosion behavior of TiAlSiN/WS2multilayer deposited by multi-plasma immersion ion implantation and deposition and magnetron sputtering[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 470-475.

[13]CHEN Di-chun, JIANG Bai-ling, SHI Hui-ying, LONG Yan-ni. Effect of ion cleaning pretreatment on interface microstructure,adhesive strength and tribological properties of GLC coatings on Al substrates[J]. Vacuum, 2012, 86: 1576-1582.

[14]王佳凡, 王永欣, 陈克选, 李金龙, 郭 峰. Cr 掺杂对 GLC薄膜结构及其摩擦学性能的影响[J]. 摩擦学学报, 2015, 35(2):206-213. WANG Jia-fan, WANG Yong-xin, CHEN Ke-xuan, LI Jin-long,GUO Feng. Effect of Cr doping on the microstructure andtribological performances of graphite-like carbon films[J]. Tribology, 2015, 35(2): 206-213.

[15]AUBURT A, NABOT J P, ERNOULT J, RENAUX P. Preparation and properties of MoSxfilms grown by direct current magnetron sputtering[J]. Surface and Coatings Technology, 1990,41: 127-134.

[16]权 鑫, 孙嘉奕, 翁立军. WS2薄膜/空间液体润滑剂复合润滑体系的摩擦学性能研究[J]. 摩擦学学报, 2014, 34(6): 665-672. QUAN Xin, SUN Jia-yi, WENG Li-jun. Tribological properties of WS2film/liquid lubricants composite lubrication system[J]. Tribology, 2014, 34(6): 665-672.

[17]LAUWERENS W, WANG J H, NAVRATIL J, WIEERS E,DHAEN J, STALS L M. Humidity resistant MoSxfilms prepared by pulsed magnetron sputtering[J]. Surface and Coatings Technology, 2000, 131: 216-221.

[18]LINCE J R, FLEISCHAUER P D. Crystallinity of rf-sputtered MoS2films[J]. Journal of Materials Research, 1987, 2: 827-838.

[19]王 翔, 代明江, 戴达煌, 侯惠君, 林松盛. WC/DLC纳米多层膜微观结构研究[J]. 真空科学与技术学报, 2013, 33(1):41-44. WANG Xiang, DAI Ming-jiang, DAI Da-huang, HOU Hui-jun,LIN Song-sheng. Microstructure characterization of Tungsten Carbon/Diamond-Like Carbon multi-layers[J]. Chinese Journal of Vacuum Science and Technology, 2013, 33(1): 41-44.

[20]SALVATI L, MAKOVSKY L E, STENCEL J M, BROWN F R, HERCULES D M. Surface spectroscopic study of tungsten-alumina catalyst using X-ray photoelectron, ion scattering and Raman spectroscopies[J]. Phys Chem, 1981, 85:3700-3707.

[21]VISSER J P R, GROOT C K, VAN OERS E M, DE BEER V H J , PRINS R. Carbon-supported transition metal sulfides[J]. Bulletin des Societes Chimiques Belges, 1984, 93: 813-822.

[22]STARTSEV A N, SHKUROPAT S A, ZAIKOVSKII V I,MOROZ E M, ERMAKOV Y I, PLAKSIN G V,TSEKHANOVICH M S, SUROVIKIN V F. Structure and catalytic properties of sulfide hydrodesulfurization catalysts on a carbon carrier[J]. Kinetics and Catalysis, 1988, 29(2): 346-353.

[23]李长生, 于 云, 刘倩清, 郝茂德, 余应明. WS2纳米颗粒的合成及摩擦学性能研究[J]. 无机化学学报, 2008, 24(2):275-279. LI Chang-sheng, YU Yun, LIU Qian-qing, HAO Mao-de, YU Ying-ming. Synthesis and tribological properties of WS2nanoparticles[J]. Chinese Journal of Inorganic Chemistry, 2008,24(2): 275-279.

[24]SANCHEZ-LOPEZ J C, MARTINEZ-MARTINEZ D,LOPEZ-CARTES C, FERNANDEZ A. Tribological behaviour of titanium carbide/amorphous carbon nanocomposite coatings:From macro to the micro-scale[J]. Surface and Coatings Technology, 2008, 202: 4011-4018.

(编辑 龙怀中)

Microstructure and tribological properties of WSx/a-C multilayer films with various modulation periods

YANG Fang-er, SHI Yu-long, ZHANG Rong, SHEN Shu-kang, LU Ye, ZHENG Xiao-hua

(College of Materials Science and Engineering, Zhejiang University of Technology, Hangzhou 310032, China)

WSx/a-C nanometer multilayer films with modulation period of 4-23 nm were deposited by magnetron sputtering graphite target and WS2target alternately. The microstructures of the films and the chemical valence state of the elements were analyzed by scanning electron microscopy (SEM), energy disperse spectroscopy (EDS), X-ray diffractometry (XRD) and X-ray photoelectron spectroscopy (XPS). The hardness, adhesion to the substrate and tribological behavior of the films under humid air (RH 70%) were investigated by nano-indenter test, scratch test and ball-on-disk tribometer. The results show that the multilayer films have compact microstructure and smooth surface. The addition of a-C (amorphous carbon) layer to the films leads to the crystallinity change of WS2phase, the multilayer films are amorphous structure. With the increase of the modulation period, the mole ratio of S to W of the films decreases to a constant value of about 1.32, the hardness increases slowly while the adhesion decreases apparently. The friction coefficient of the films decreases from 0.32 to 0.26, and the wear rate increases, but it is remarkably lower than that of WSxfilm. The film with modulation period of 4 nm shows the best wear resistance, and the wear rate is 1.03×10-13m3∙N-1∙m-1.

WS2; multilayer films; modulation period; microstructure; friction; wear

Project (LY15E010007) supported by Zhejiang Natural Science Foundation, China

data: 2015-06-17; Accepted data: 2015-09-19

ZHENG Xiao-hua; Tel: +86-571-88320479; E-mail: zhengxh@zjut.edu.cn

1004-0609(2016)-01-0096-07

TQ174

A

浙江省自然科学基金资助项目(LY15E010007)

2015-06-17;

2015-09-19

郑晓华,副教授,博士;电话:0571-88320479;E-mail:zhengxh@zjut.edu.cn