长大型箱涵下穿芜铜铁路线施工全过程监测研究

2016-08-04王飞球

王飞球

(中铁二十四局集团路桥公司,上海 200070)

长大型箱涵下穿芜铜铁路线施工全过程监测研究

王飞球

(中铁二十四局集团路桥公司,上海 200070)

为了解长大型箱涵在下穿铁路线施工过程中的形态变化和受力性能,文章以铜陵市北京西路下穿芜铜铁路线工程为研究对象,针对长度为64.4 m的南侧箱涵进行了全过程监测,重点对箱涵顶力系数和形态变化以及支墩的受力和倾角变化进行了分析。结果表明:在启动阶段,箱涵的顶力系数显著大于顶进全过程的平均值;此外,箱涵侧壁土压力对顶进过程造成的阻力是不可忽视的,但在累计顶程小于40 m时箱涵侧壁摩阻力相对较小。从纵向坡度看,箱涵在后期呈现出轻微“扎头”,但及时得到了抑制。在整个顶进过程中,支墩倾角稳定在0.65~0.75°。

箱涵;下穿施工;施工监测;形态变化;受力性能

近年来,随着我国城市现代化建设的飞速发展,城市公路、铁路交通运输量急剧增长,城市堵车问题日益严重,道口交通安全问题日益突出。城市交通建设的发展滞后,成为严重影响和制约城市经济发展的“瓶颈”[1]。为改善城市交通状况,需要在运输繁忙的运营铁路线下方修建下穿式箱涵,将原有的铁路与公路的平交道口改为立交道口[2-3]。箱涵顶进方法是在既有线路(包括公路、铁路)下方顶入预制箱涵,从而形成各种地下通道[4]。该施工方法具有造价低、施工速度快,且对周围环境影响小的特点,已成为增加下穿式立交通道的一种主要施工工艺,并逐步得到推广应用[5]。1957年,德国奥芬堡市最先采用箱涵顶进技术在铁路线下成功顶入一座宽2.5 m、高2.4 m的盒式钢筋混凝土框架[6]。1963年建成的北京永定门外穿越京广、京山铁路的立交桥是国内第一座顶进箱涵的工程[7]。经过数十年的发展,我国已建成了几百座铁路公路立交桥[4,8]。国内外大量的工程实践和试验研究为箱涵顶进施工工艺的不断改进和完善积累经验[9-11]。

近些年,随着铁路运输高速化、重载化,顶进箱涵的尺寸越来越大,整体顶进长度越来越长,施工过程中面临的困难和挑战也越来越多[12-13]。例如结构自重和顶力的增加使滑板和后背梁结构出现开裂,工作坑围护结构产生附加内力变形[14];长大型箱涵刚度减小,在复杂的不利地质条件下易发生方向偏离、抬头或扎头等情况[15];此外,由土体不均匀沉降所造成的箱涵拉应力超限也常有发生[16]。本文结合铜陵市北京西路下穿芜铜铁路线工程,对箱涵顶进全过程开展了大量的监测工作,并对监测结果进行了全面、系统的分析,总结了长大型箱涵下穿铁路线施工的若干规律,以期为今后类似工程的设计、施工和监控提供参考。

1 工程概况

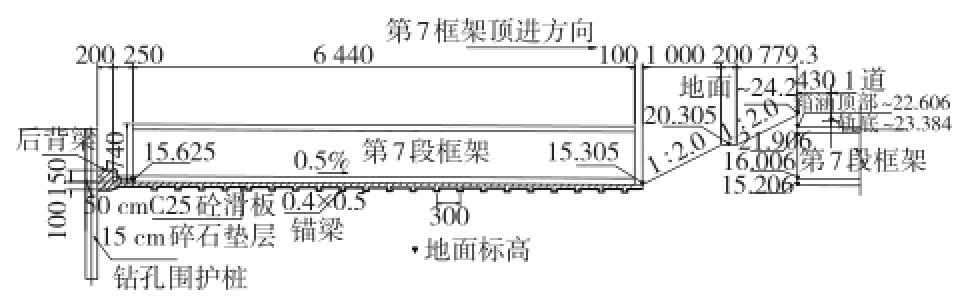

铜陵市北京西路下穿芜铜铁路线工程地点位于芜铜线终点铜陵站,北京西路与铜官大道T形交叉口北侧。本工程新建2孔分离式钢筋混凝土框架,铁路段顶进框架为框架7及框架9,顶进箱涵总长92.9 m,采用南北对顶施工工艺。中心位于芜铜线里程K71+763处,箱涵与芜铜铁路II道正交。箱身预制工作坑分南北设置,其中南侧工作坑设置在铁路和铜官大道之间。南侧框架为7单孔箱涵,长64.4 m,宽14.9 m,高7.54 m,自重5 506 t,累计顶程84.5 m。施工现场基坑立面布置见图1。

图1 南侧基坑立面图(单位:cm)

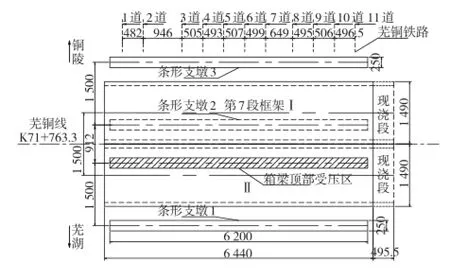

下穿式箱涵的施工主要包括线路加固和箱涵顶进2个重要阶段:(1)为了确保施工过程轨道列车的正常行驶,工程设计中采用条形支墩和D24便梁对线路进行加固;(2)利用大吨位千斤顶将预制箱体顶进到位,填上道渣,拆除便梁。箱涵、条形支墩以及铁路轨道线的平面设计位置和尺寸见图2。其中,条形支墩长62 m、宽2.5 m、高1.9 m。施工时,先利用条形1#支墩、2#条形支墩和D24便梁加固线路,然后顶进第7框架段Ⅱ;随后拆除条形2#支墩,以条形3#支墩和第7框架段Ⅱ为支座,搭设D24便梁以加固线路,并顶进第7框架段Ⅰ;最后拆除便梁,填上道渣,恢复所有路线正常运行。

顶进过程中,采用钢筋混凝土刃角对前端掌子面侧壁土体进行支挡,从而维持施工期条形支墩的稳定性。由于箱涵自重大、顶程长,为减少传力柱及顶进过程中的摩擦力,采用千斤顶倒置法,即将操作平台安放于箱体内,顶进一个顶程后,将顶铁或传力柱安放在滑板上,顶铁或传力柱保持不动,使操作平台、千斤顶和箱涵同步前进。

图2 南侧箱涵设计位置(单位:cm)

2 顶进施工全过程监测方案

根据箱涵顶进施工方法及工序要求,结合工程安全施工相关规定,针对南侧铜陵侧箱涵顶进过程中关键构件拟定了监测方案,监测内容包括千斤顶顶力,箱涵测点标高、侧壁土压力和底板应变,支墩关键截面侧壁土压力和倾角。

2.1 箱涵测点布置方案

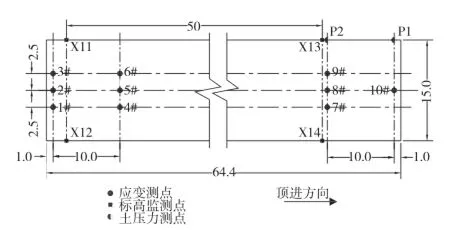

在顶进过程中,作为主体结构,箱涵的变形以及受力形态一直是工程技术人员关注的重点。为此,根据工程经验在箱涵的关键位置布置了水准测点、土压力传感器和钢筋应变片等,以监测箱涵的标高、侧壁和底板受力的全过程变化。箱涵测点的布置情况见图3,共包括4个水准点、2个土压力传感器和10个钢筋应变片。

图3 箱涵测点布置方案(单位:m)

2.2 支墩测点布置方案

在箱涵顶进过程中,上方铁路线仍维持正常运营,作为承担被架空铁路线上方火车荷载的便梁的支点,支墩的受力形态备受关注,且尚未形成定论。因此,在4#支墩股道中心线下方截面的相应位置布置了土压力传感器和水平倾角传感器,以便于对该截面处支墩侧壁的土压力和倾角变化进行全过程监测。传感器的布置形式见图4,共计10个土压力传感器和1个水平倾角传感器。

图4 支墩土压力传感器及倾角传感器布置方案(单位:m)

3 顶进全过程关键构件变位形态及受力性能分析

3.1 箱涵顶力系数分析

对千斤顶顶力的正确估计是箱涵顶进的关键,箱涵自重、顶板上覆土厚度、侧壁土压力以及刃角正面阻力等均会对千斤顶顶力产生重要的影响。因此,本文根据箱涵顶进过程中千斤顶的顶力记录,定义箱涵顶力系数μ(即千斤顶总顶力P与G箱涵自重 的比值)来描述顶进过程中千斤顶顶力的变化规律。图5为芜湖侧和铜陵侧两箱涵的顶力系数随累计顶程的变化情况。

图5 顶力系数与累计顶程的关系

由图5可知,(1)虽然在箱涵与滑板之间设有油毛毡,并在启动时用高压水枪加以顺滑,第一次顶进时刻(即启动阶段),芜湖侧和铜陵侧箱涵的顶力系数仍达到了0.6和0.65,两系数均为该次顶进的最大值,且显著大于后续顶程处的顶力系数;(2)对芜湖侧箱涵而言,启动之后顶力系数便回落至0.23,且随着累计顶程的增加逐渐增大,在累计顶程为63.6m时顶力系数达到0.35,随后略有降低,但基本保持平稳;(3)与芜湖侧箱涵略有不同,铜陵侧箱涵的顶力系数较为稳定,基本维持在0.3左右;(4)总体而言,铜陵侧的平均顶力系数(0.27)大于芜湖侧(0.25)。这可能是由于顶进前施工方将芜湖侧滑板接长了10 m,而铜陵侧滑板没有进行相应接长。

3.2 箱涵变位过程分析

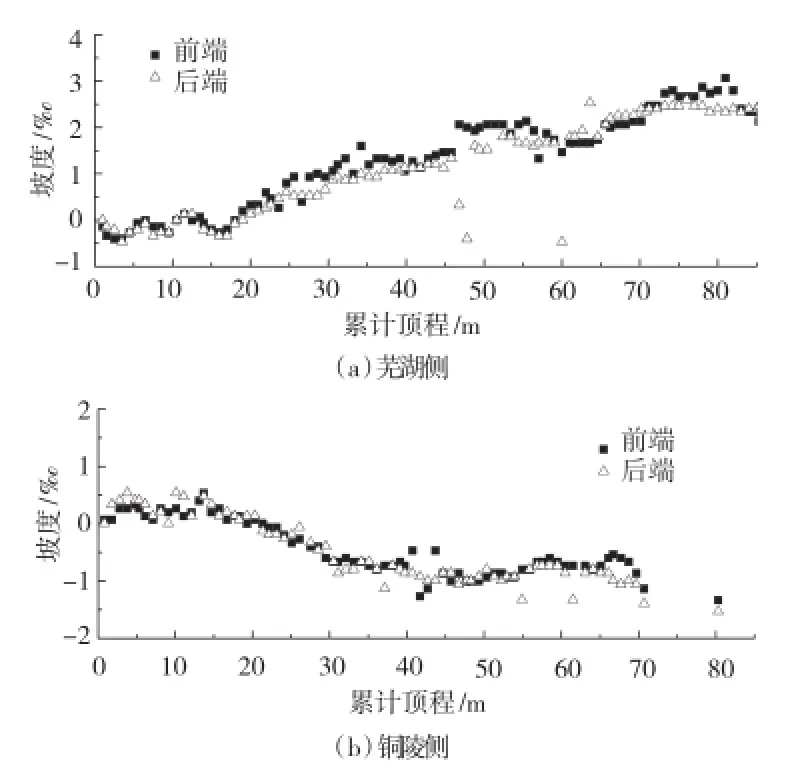

在箱涵顶进的全过程中,以一个千斤顶顶程(1 m)为单位对箱涵底板4个水准点的标高进行了测量。在此基础上,由(HX12-HX14)/L可得到芜湖侧纵向坡度,由(HX11-HX13)/L可得到铜陵侧纵向坡度;由(HX14-HX13)/D可得到前端横向坡度,由(HX12-HX11)/D可得到后端横向坡度。其中H为各水准点的标高测量值,L为X11和X13之间的水平距离,D为X11和X12之间的水平距离。得到的顶进过程中箱涵两侧纵向坡度的变化见图6,前后两端的横向坡度变化见图7。

图6 箱涵纵向坡度

由图6可知,随着箱涵累计顶程的增加,两侧箱涵的纵向坡度均呈不同程度的增加,但当坡度达到极大值后,坡度均逐渐减小。表明随着累计顶程的增加,箱涵前端离开滑板进入土体,土体因竖向应力增加而发生沉降,造成箱涵前端“扎头”。而后期箱涵纵向坡度之所以会减小,是由于施工方在箱涵前端安装了船头坡并适当减小了前端的挖土量。

由图7可知,初始时刻两箱涵的底板均保持水平,随着累计顶程的增加,两箱涵前端和后端的横向坡度基本保持吻合。说明在顶进过程中箱涵没有发生明显的扭转变形,箱涵的安全性能得以保证。与此同时,在箱涵前进的过程中,芜湖侧箱涵不断地向铜陵侧倾斜,铜陵侧箱涵不断地向芜湖侧方向倾斜;箱涵就位后,芜湖侧箱涵的横向坡度达到2.47‰,铜陵侧箱涵的横向坡度达到-1.52‰,其水平倾斜情况均在正常范围内,不影响箱涵结构的实际受力性能。

图7 箱涵横向坡度

3.3 箱涵底板受力性能监测

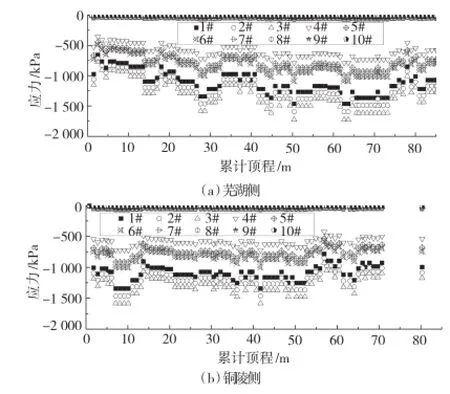

由图5千斤顶顶力系数可知,对每个顶程而言,箱涵底板所承受的千斤顶顶力均不同,因此针对箱涵的底板的应变测点,测量了这些测点每个顶程所承受的最大应变值。并将应变值换算为应力值,从而得到了箱涵底板测点应力值与累计顶程的关系图,其中底板混凝土(C50)的弹性模量E为3.45×104MPa,见图8。

图8 箱涵底板应力值-累计顶程关系

由图8可知,在整个顶进过程中箱涵底板各测点均受压,且应力值均较为稳定。其中,芜湖侧箱涵顶进时底板的最大应力值为1.728 MPa,铜陵侧的最大值为1.584 MPa,远低于底板混凝土抗压强度。与箱涵底板测点离千斤顶作用面的距离类似,测点的应力值呈3个阶梯分布:其1#~3#处于第1阶梯,应力值为1 035~1 725 kPa;4#~6#处于第2阶梯,应力值为345~1 035 kPa;7#~10#处于第3阶梯,应力值小于172.5 kPa。

3.4 箱涵侧壁土压力

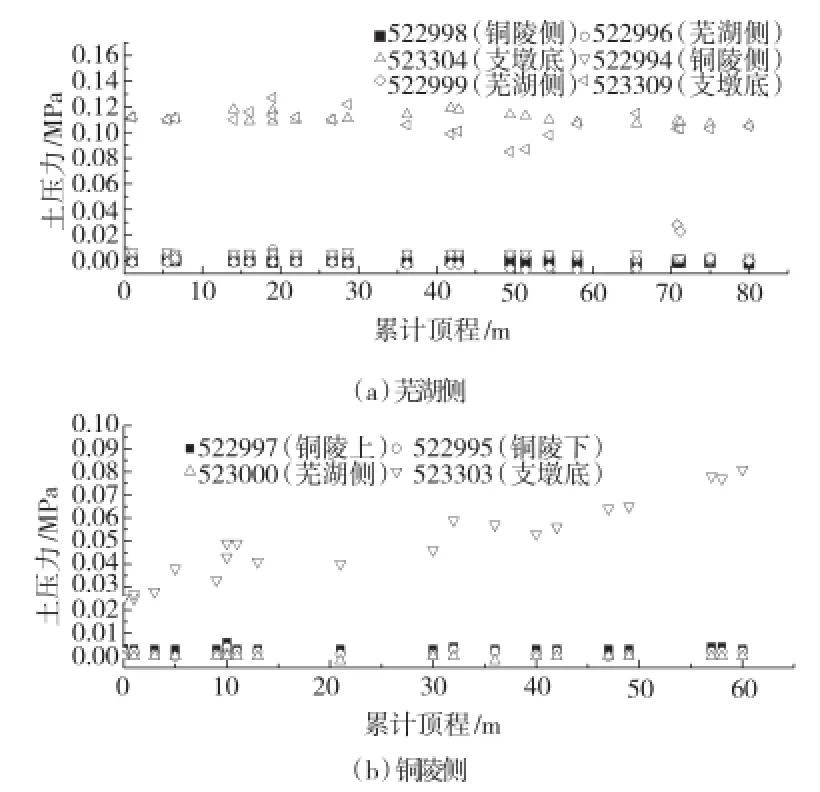

为了分析顶进过程中周围土体对箱涵侧壁的挤压作用,待箱涵前端离开滑板进入切土状态时即按累计顶程记录铜陵侧箱涵外侧壁测点对应的土压力值,土压力测点离箱涵底板地面竖直距离2 m,土压力值见图9。

图9 箱涵侧壁土压力

考虑到箱涵顶板上无覆土,则箱涵自重造成的底板压力为0.057 MPa;另一方面,对顶进全过程而言,前端测点P1的土压力平均值为0.025 4 MPa,后端测点P2的平均值为0.013 6 MPa。由此可知,箱涵侧壁土压力对整个箱涵顶进所造成的阻力是不可忽视的。但由于土压力对箱涵侧壁的作用面积是逐渐增加的,在前期(累计顶程40 m之前)由土压力造成的箱涵侧壁摩阻力相对较小。

由图11可知,在箱涵顶进的初始阶段,测点P1的土压力值小于测点P2,但随着箱涵累计顶程的增加,测点P1的土压力值逐渐增大,当累计顶程大于40 m后,测点P1的土压力值大于测点P2。在整个顶进过程中,测点P1的最大土压力值为0.060 MPa,测点P2的最大值为0.055 MPa。

3.5 支墩受力及倾角变化分析

为了解顶进过程中支墩的受力性能,根据施工顺序对3条支墩侧壁和底面的土压力进行了监测,重点监测了芜湖侧1#和2#支墩以及铜陵侧3#支墩,监测结果见图10。

由图10可知,支墩侧壁土压力值很小,而支墩底面土压力值较大。在整个顶进过程中,支墩侧壁土压力值基本不变。与此同时,支墩底面的土压力变化却略有不同:(1)在芜湖侧顶进过程中,1#和2#支墩底部的土压力值均较为稳定,维持在0.11 MPa附近;(2)在铜陵侧顶进过程中,支墩底部的土压力值起初为0.025 MPa,随着累计顶程的增加,土压力值逐渐增加,最大为0.09 MPa。

图10 支墩土压力变化

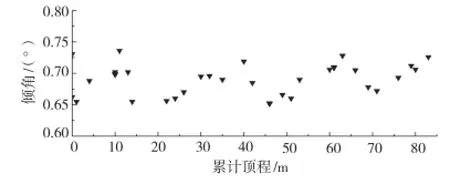

在本文的研究中,对顶进过程中3#支墩倾角的变化进行了监测,重点研究了倾角随累计顶程的变化以及火车启动和经过时倾角的变化。其中,倾角随累计顶程的变化见图11。

图11 支墩倾角-累计顶程关系

由图11可知,在整个顶进过程中,支墩倾角在0.65~0.75°波动。其中3#支墩倾角以20 m为周期发生波动,即在累计顶程为1 m,20 m,45 m,70 m时,倾角达到最小值0.65°;在累计顶程为0 m,10 m,40 m,65 m,80 m时,倾角达到最大值0.75°。

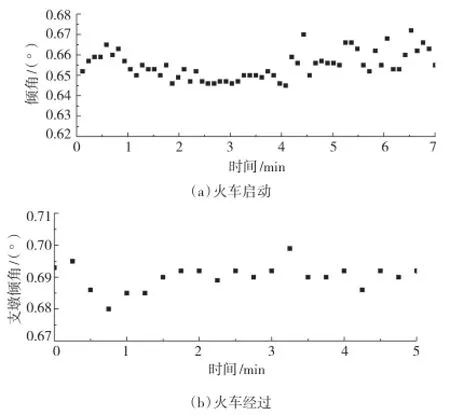

此外,本文还对火车启动和经过时4#条形支墩的倾角进行了测试,测试结果见图12。

图12 支墩倾角变化

由图12(a)可知,火车刚启动时,支墩倾角先增大后减小,1 min之后经历了3 min的平稳期,从第4 min开始支墩倾角波动地上升,且离散性较大,此时火车尾部即将驶离便梁。总体而言,火车启动时不断加速,当速度超过某个临界值后支墩倾角加大且波动性较大。由图12(b)可知,火车经过时支墩倾角呈现一定的波动,刚开始波动较大,后期波动较小,整体较为稳定。

4 结论

通过对长大型箱涵下穿芜铜铁路线施工全过程关键构件受力性能及形态的监测,得出以下结论:

(1)从纵向坡度的角度看,随着累计顶程的增加,两箱涵均呈现出轻微“扎头”,但及时采取调整船头坡等方法使“扎头”得到了抑制。从横向坡度的角度看,随着累计顶程的增加,两箱涵前端和后端的横向坡度基本保持吻合。可以表明,在顶进过程中箱涵没有发生明显的扭转变形,箱涵的安全性能得以保证。

(2)箱涵侧壁土压力对箱涵顶进所造成的阻力是不可忽视的,但由于土压力对箱涵侧壁的作用面积是逐渐增加的,在前期(累计顶程40 m之前)由土压力造成的箱涵侧壁摩阻力相对较小。

(3)箱涵底板各测点均受压,应力值与测点和千斤顶的水平距离成反比;在整个顶进过程中,各测点的应力值均较为稳定。

[1]刘志硕,申金升,张智文,等.基于交通环境承载力的城市交通容量的确定方法及应用[J].中国公路学报,2004,17 (1): 70-73.

[2]北方交通大学铁道建筑系隧道教研室.地道桥结构设计[M].北京:人民铁道出版社,1978.

[3]朱健身,陈东杰,城市地道桥顶进施工技术及工程实例[M].北京:中国建筑工业出版,2006.

[4]王飞球,楼晓明,黄江枫.箱涵顶进对基围护结构内力变形的影响分析[J].地下空间与工程学报,2012,8(3):596-601.

[5]朱合华,李向阳,肖世国,等. 软土地层管幕-箱涵顶进工具管网格自平衡设计理论研究[J].岩石力学与工程学报,2005,24(13):2242-2247.

[6]Ng C W W,Lee G T K. A three-dimensional parametric study of the use of soil nails for stabilising tunnel faces[J]. Computers and Geotechnics,2002,29(8):673-697.

[7]宣剑锋.管幕支护条件下大口径箱涵顶进施工中关键技术研究[D].上海:同济大学,2006.

[8]覃卫民,楚斌,龙立志.大断面箱涵下穿高速公路过程的施工监测分析[J].岩石力学与工程学报,2009,28(9):1790-1797.

[9]Yamaguchi I,Yamazaki I,Kiritani Y. Study of ground-tunnel interactions of four shield tunnels driven in close proximity,in relation to design and construction of parallel shield tunnels [J]. Tunnelling and Underground Space Technology,1998,13 (3): 289-304.

[10]黄生根,张健,张晓炜.超大型箱涵顶进引起的地层位移规律研究[J].岩土力学,2009,30(2):387-392.

[11]Lee K M,Rowe R K. An analysis of three-dimensional ground movements:the Thunder Bay tunnel[J]. Canadian Geotechnical Journal,1991,28(1):25-41.

[12]孙钧,虞兴福,孙旻,等.超大型“管幕-箱涵”顶进施工土体变形的分析与预测[J].岩土力学,2006,27(7): 1021-1027.

[13]肖世国,夏才初,李向阳,等.管幕内顶进箱涵顶部管幕挠度分析[J]. 土木工程学报,2006,38(12):109-114.

[14]夏才初,阙程柯,刘胜.顶进箱涵全断面置换管幕工法中钢管幕内力研究及实例分析[J].岩土力学,2011,32(12):3555-3560.

[15]崔平宇.立交框架顶进工作基坑的监测与预测研究[D].西安:西安建筑科技大学,2008.

[16]饶为国.管棚-大断面箱涵暗顶技术在下穿公路工程中的应用及分析[J].土木工程学报,2008,41(4):106-111.

Research on the Whole-process Monitoring of Construction of a Long Box Culvert Under-crossing Wutong Railway

Wang Feiqiu

(Road and Bridge Branch of China Railway 24th Bureau Group Co. Ltd., Shanghai 200070, China)

In order to understand the morphological changes and the mechanical behavior of the long-scale box culvert with jacking method across railway, the project West Beijing road of Tongling city under-crossing Wutong railway was taken as the research object. The 64.4m long box culvert on the south side was monitored during the whole jacking process, and analyses were focused on the jacking force coefficients, morphological changes of the box culvert, stress changes and dip angle changes of the buttress. Results show that in the start stage, the jacking force coefficients of box culvert were significantly larger than the mean value of those during the whole jacking process. In addition, side-wall soil pressure of the box culvert couldn' t be ignored during jacking process. However, the side-wall friction was relatively small when the jacking distance was less than 40 meters. In the view of the longitudinal slope, the box culvert showed a slight of "blinding head" which was timely suppressed. During the whole jacking period, the dip angle of the buttress kept in a stable value between 0.65° and 0.75°.

box culvert; under-crossing construction; construction monitor; morphological changes; mechanical behavior

U449.82

A

1672-9889(2016)01-0051-06

王飞球(1979-),男,江西九江人,高级工程师,主要从事公路桥梁的施工与管理工作。

2015-04-20)