新疆赞坎磁铁矿冻土层钻探施工方法

2016-08-04张春江新疆地矿局第二地质大队喀什844000

张春江(新疆地矿局第二地质大队 喀什 844000)

新疆赞坎磁铁矿冻土层钻探施工方法

张春江

(新疆地矿局第二地质大队喀什844000)

摘要我队2010年~2011年在海拔4 600 m以上的赞坎磁铁矿矿区进行钻探施工。由于矿区海拔高,施工中所遇问题是在永冻地层孔段施工,由于受岩层冰点以下低温影响,冲洗液循环过程中逐渐结冰渣,并从孔壁结冰直至将钻孔冻实,泥浆冲洗液无法循环,钻具即被冻结在孔内,出现孔内冻结事故,扫冰芯非常困难等。施工初期由于缺乏经验,经常出现冻结事故,致使施工不能正常进行。经不断总结摸索经验,目前已基本掌握了冻土层钻进规律,并总结出相应的一套施工方法,因而后期施工的钻孔,无论在钻探质量和效率等方面都得到提高。

关键词永冻地层孔段施工冲洗液施工方法

1 矿区概况

矿区位于西昆仑山系、帕米尔高原东部,塔什库尔干塔吉克自治县东南约80 km,矿区平均海拔4 700 m,赞坎河由东向西穿过矿区,矿区及区内交通便利。由于受高山气候影响,每年7~8月大雪天气为5~8天/月,给野外钻探施工带来了相当大的施工难度。

2 矿区地质概况

2.1地层

矿区内出露地层主要为古元古界布伦阔勒群(Pt1B)及下志留统温泉沟群(S1W),地层总体呈单斜产出,总体走向为北西300°左右,倾向北东,倾角一般在43°~56°之间,局部地段倾角较陡,可达60°以上。矿区西部分布大面积第四系下更新统砂砾石层,沿河谷分布全新统砂砾石。

2.2构造

工区内大断层主要为古元古界布伦阔勒群(Pt1B)与下志留统温泉沟群(S1W)之间的达布达尔东断裂(F4),该断裂为一逆断层,呈北西-南东向延伸,工区内出露长约3 km。断层北东侧为古元古界布伦阔勒群(Pt1B),南西侧为下志留统温泉沟群(S1W)。受断层影响,地层多被挤压,小褶曲构造发育,局部地段可见小的层间错动。

2.3工程地质

矿区内岩石主体为石英片岩和铁矿层,围岩(顶、底板)较为坚硬,岩石裂隙一般不太发育,不易掉块、垮塌,工程地质类型属于较稳固型。但是在近地表处岩石发生强烈物理风化作用,在施工过程中会发生局部塌方。因此,在工程施工时要重视对稳定坡度角的探索,防止塌方和山体滑坡的发生。

3 施工中的难点

2010年我队在该矿区总共完成8 000余米钻探任务,施工效率低,并出现了大量的报废孔。该矿区主要施工难度有以下几点:

⑴上部5~20 m为覆盖层,取心困难,易垮孔、坍塌。

⑵进入矿层顶板时有大断层,漏失严重,漏失量大于2 m3/h。

⑶海拔4 500 m以上为高山冻土层,在冻土层内停钻半小时以上,孔内出现冻结,易造成孔内事故。较长时间停钻,下钻时必须花费大量时间扫孔。冻土层造成钻孔报废有以下3个方面的原因:

①孔内出现断钻事故、设备出现故障等原因造成停钻,1 h以上的停钻即会使钻杆在孔内冻死。2010年因为上述原因共有6个钻孔因钻杆冻死,造成1 400余米的报废进尺,直接经济损失约140余万元。

②9月底矿区内一钻孔钻进至孔深90余米时,夜班因下大雪,气温下降,在钻进过成中孔内泥浆边钻边冻,因现场处理不及时,最终造成该孔报废。

③出现全孔漏失后,因上部为冻土层,未解决泥浆防冻问题,又造成2个钻孔无法钻进至设计深度。

综合以上原因,我队组织技术力量,现场进行多次试验,最后提出使用盐水泥浆防冻方案,顶漏钻进等适合该地层的钻探工艺。并在2011年的施工中采用,大大的提高了效率,台月效率由以前的不到250 m提高近1倍达到480 m,最高达到700 m,并成功避免了因孔内钻杆冻结造成的报废。

4 设备及钻机工艺的选择

4.1设备

选用XY-44型钻机,BW250型泥浆泵。

4.2钻进工艺

上部覆土层采用Φ130合金钻头开孔,干烧取心,穿过覆土层后下入Φ127套管,再用Φ110单管金刚石钻头钻进至稳定层,下入Φ108套管,改用Φ77金刚石绳索取心钻进至终孔。

导管下入时,有可能进入冻土层,要求在套管外壁涂抹融化后的沥青,并做好底部止水。防止导管在孔内冻结。

5 施工工艺

5.1泥浆方案

在海拔4 500 m以上的钻孔都会穿过冻土层,一般需要穿过厚度在100~300 m之间,泥浆主要性能必须满足三个方面的要求:低凝固点(防冻)、增粘、降失水。我队根据现场的多次试验,选择以下两种泥浆配方方案:

方案A:1 000 mL(H2O)+8‰(SW)+5‰(PAC-141)+ 0.5‰(NaOH)+5%(NaCl)+1%(TRH)。

方案B:1 000 mL(H2O)+8‰(SW)+5‰(PAC-141)+ 0.5‰(NaOH)+10%(NaCl)+1%(TRH)。

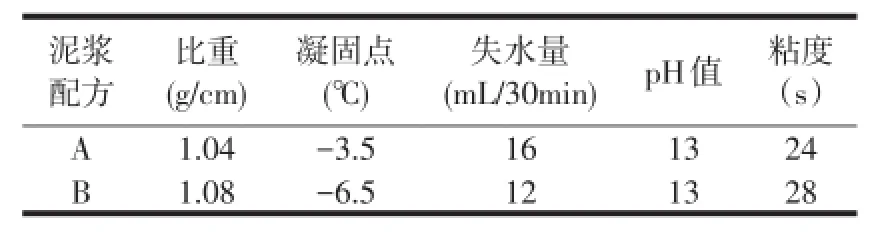

表1 泥浆性能一览表

以上两种泥浆配方根据不同的时间段使用。7~8月份地表气温较高,选择A配方;6月、9月地表气温较低选择B配方。根据不同的地表气温适当的调整NaCl含量。钻进时观察孔内返回泥浆,有无冰渣出现,测量泥浆温度,根据以上结果适当的调整NaCl含量。

5.2钻进技术参数

Φ130合金钻头干烧取心:钻压1~3 kN,转速50~150 r/min;Φ110单管金刚石钻头钻进:钻压2~8 kN,转速150~350 r/min,泵量30~60 L/min,工作泵压0.2~0.6 MPa;Φ77金刚石绳索取心钻进:钻压9~15 kN,转速280~700 r/min,泵量40~70 L/min。

5.3堵漏与顶漏钻进

穿过冻土层钻进至矿层顶板时,出现断层。一般厚度为5~20 m,该层漏失严重,漏失量大于2 m3/ h。根据实际情况采用了以下两种方式:

5.3.1堵 漏

漏失量小于3 m3/h的钻孔采用堵漏钻进。根据以往在该矿区的钻探经验,整个钻孔只存在这样一个大漏失层。堵漏采用803大裂隙随钻堵漏剂。因上部有冻土层,堵漏泥浆必须按配方要求配置。如果长时间泥浆返不出空口,必须提出大钻,防止孔内钻杆冻结。再从孔口倒入一定量堵漏材料,堵漏材料由803、植物胶、棉籽壳、膨润土、锯末、麻绳、NaCl加水搅拌成稠糊状,并用盐水泥浆压入孔底,静置3~5 h,下入钻杆用小泵量扫孔,当泵压上升时开正常泵量低速钻进,直至孔口返回泥浆。

5.3.2顶漏钻进

漏失量过大,漏失量大于3 m3/h,根据以往的经验,堵漏效果不好,一是时间长,需反复按堵漏钻进方式处理,而且泥浆漏失仍然严重;二是成本高,工人劳动强度增加。分析以上原因,我们采取顶漏钻进方式。顶漏钻进时上部钻杆外部涂抹黄油、废机油做润滑剂,减小钻杆与孔壁之间的摩擦。因顶漏钻进容易出现糊钻、烧钻等事故,在实际施工过程中特别强调以下几点:⑴确定漏失层位置,计算泥浆到达孔底需求量。必须保证泥浆到达钻头底部才能开钻;⑵上部钻杆的润滑必须做到位;⑶当孔内负荷增大时,必须提钻进行检查,是上部润滑问题,还是孔底盐粉过重等造成孔内负荷加大,并分别解决,保证孔内稳定的负荷。

6 施工中的注意事项

⑴因为矿区的特殊性,7~8月的大雪,冻土层的影响等原因,要求连续施工,不得停钻。必须保证机场的防雪性较好,夜班和大雪天的取暖。

⑵在顶漏钻进时不得使用清水钻进,必须保持上述泥浆配方。

⑶随时观察孔口泥浆的返回情况,并测定泥浆温度,确保孔内不出现冰冻情况。

7 结束语

通过技术方案的改进和机场认真执行施工中的注意事项,在2011年的钻探施工过程中再未出现孔内钻杆冻死因而报废的钻孔,整个矿区完成了18 000余米的钻探任务,较好的完成了钻探施工任务。

参考文献

[1]李世忠.钻探工艺学[M].北京:地质出版社,1989.

[2]常士骠.工程地质手册[M].北京:中国建筑工业出版社,1992.

[3]曾祥熹,陈志超.钻孔护壁堵漏原理[M].北京:地质出版社,1986.

[4]邓晓春,胡海军.复杂地层成因分析与钻探工艺研究. [J].西部探矿工程,2008,(12):106~107.

[5]徐小兵.提高高海拔地区钻探效率的几点体会[J].地质与勘探(中文),2006,(3):103~106.

[6]魏振,关玉臣.达连河区钻探用泥浆的配制与应用[J].煤炭技术,2000,(6)46~52.

收稿:2016-03-10

DOI:10.16206/j.cnki.65-1136/tg.2016.03.018