Valvistor电液比例流量阀稳定性及特性分析*

2016-08-03黄家海王胜国

张 勇, 黄家海,, 权 龙, 王胜国

(1.太原理工大学新型传感器与智能控制教育部重点实验室 太原,030024) (2.太重榆次液压工业有限公司技术中心 榆次,030600)

Valvistor电液比例流量阀稳定性及特性分析*

张勇1,黄家海1,2,权龙1,王胜国2

(1.太原理工大学新型传感器与智能控制教育部重点实验室太原,030024) (2.太重榆次液压工业有限公司技术中心榆次,030600)

摘要插装式比例阀具有低泄漏、通流能力强、结构简单等优点,广泛应用于液压系统中,但插装阀所带来的振动及噪声等问题是制约其使用范围的重要因素。对采用流量放大原理的Valvistor型插装阀稳定性及性能进行研究,建立相应的数学模型得出该阀的稳定性条件,发现主阀稳定性与先导阀开口及面积增益有关;在SmiluationX软件环境中建立该阀的仿真模型,并利用实验对其进行验证。理论分析与仿真结果表明:随着主阀进出口压差、反馈窄槽面积梯度的增大,主阀芯响应速度加快,但会导致主阀芯不稳定区域增加;控制腔体积越小,主阀芯稳定性越好。研究结果为该类型阀性能的提高提供了理论依据。

关键词Valvistor阀; 稳定性; 插装阀; 先导阀

引言

基于流量放大原理的Valvistor阀主阀采用插装阀结构,该阀工作原理最早由瑞典Andersson提出,其核心思想是通过主阀芯上的反馈节流槽连通进油口与主阀上腔,稳态时节流槽流量与先导流量相同,构成内部位移反馈,先导阀流量反馈至主阀出口,因此也称为位移-流量反馈原理。由于该阀具有通流量大、结构简单、易于加工、静动态性能良好等优点,广泛应用于各工程机械与液压系统中。Eriksson等[1-2]建立了Valvistor主阀及先导阀动态数学模型并将其简化为一阶模型,通过仿真及实验验证了数学模型的正确性,但并未对影响阀芯性能与稳定性的参数进行详细研究。Zhang等[3]建立了Valvistor阀动态数学模型并将其简化为一个2阶系统,采用根轨迹法分析了开环传递函数的零点位置对闭环系统频宽的影响。文献[3-5]研究结果表明,Valvistor阀具有良好的静动态特性,但锥阀不稳定引起的振动、噪声等问题是制约其使用范围的关键,因此对其稳定性进行研究具有重要的意义。Hayashi等[6]对引起锥阀振动的原因进行了详细研究,建立了相应的数学模型,根据劳斯判据得出锥阀的稳定性条件。文献[7-9]对气动系统中的锥阀进行了实验与仿真分析,结果表明阀芯在入口压力与流量较小时处于不稳定区域,并分析了弹簧预压缩量与锥角对稳定性的影响。Fales[10]建立Valvistor阀的数学模型并进行仿真分析,通过伯德图与根轨迹图对其稳定性进行研究,仿真结果表明增加入口压力与窄槽宽度会增加阀芯响应速度但会降低其稳定性。

笔者通过建立Valvistor阀数学模型,从理论上分析了阀芯参数对其性能与稳定性的影响。阀芯稳定性条件表明,该阀稳定性与先导阀开口及面积增益有关,利用SmiluationX仿真模型对理论结果进行验证,通过仿真研究确定了阀芯的不稳定区域,对影响阀芯稳定性与性能的参数进行了分析,研究结果对该类型插装阀性能的改进及使用有重要的实际意义。

1工作原理及数学模型

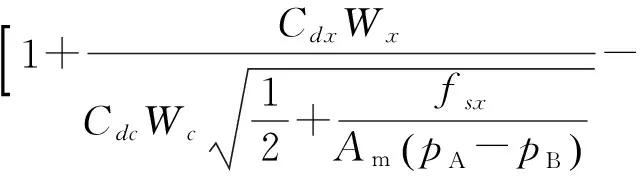

Valvistor阀工作原理如图1所示,先导阀电磁铁不得电时,先导阀口关闭,主阀进油腔油液经反馈窄槽流入并充满控制腔,上下两腔压力相同,但由于弹簧力及上下腔面积差作用,主阀关闭。当先导阀得电打开,阀芯移动y,控制腔油液经先导阀流至主阀出口,控制腔压力降低,主阀芯向上移动,直至流过反馈节流槽的流量与先导阀的流量相同时,达到稳态,主阀芯移动x。出口流量q等于流过主阀流量qm与先导阀流量qy之和。主阀位移x与先导阀位移y成比例。主阀流量qm是先导阀流量qy的线性放大。文中变量部分符号含义见表1。

图1 Valvistor阀工作原理Fig.1 Working principle of the Valvistor valve

符号参数名称/单位符号参数名称/单位Am主阀芯上腔端面积/mm2Fy先导阀弹簧力/NPA入口压力/MPaCV流速系数PB出口压力/MPafsx主阀液动力/NPC控制容腔压力/MPakx主阀弹簧刚度/(N·m-1)x主阀芯位移/mmky先导阀弹簧刚度/(N·m-1)y先导阀芯位移/mmBm粘性阻尼系数q负载流量L/minm主阀芯质量/kgqm主阀流量L/minui先导阀控制电压/Vqy先导阀流量L/minKQm主阀流量增益qc控制节流口流量L/minKQy先导阀流量增益xi主阀预开口量/mmKQc反馈窄槽流量增益Wx主阀芯面积增益/mmKFx主阀液动力系数Wy先导阀芯面积增益/mmKCp节流槽流量压力系数Wc反馈窄槽面积增益/mmKYp先导阀流量压力系数Cdx主阀流量系数Vc控制腔体积/cm3Cdy先导阀流量系数ρ油液的密度/(kg·m-3)Cdc反馈窄槽流量系数β体积弹性模量/MPa

假设阀芯运动过程中入口压力PA、出口压力PB不变。方程中变量为x,q,PC,流过主阀流量及主阀受力平衡方程

(1)

(2)

流过先导阀流量及先导阀受力平衡方程

(3)

(4)

流过窄槽流量及控制腔压力变化

(5)

(6)

(7)

稳态时流过节流槽流量与先导阀流量相同,qc=qy,忽略液动力,则主阀芯受力方程为

(8)

将式(8)带入式(3,5)可得

(9)

将式(9)代入式(1,3,7),可得主阀静态数学模型为

(10)

由式(9),(10)可知,主阀位移与先导阀位移成正比,主阀流量是先导阀流量的线性放大。

(11)

(12)

(13)

(14)

-PCAm-KFxX=ms2X+BmsX+kxX

(15)

Q=Qm+Qy

(16)

由式(11)~(13),可以推导Q,Y之间的传递函数

(17)

(18)

(19)

(20)

(21)

根据劳斯判据可知,系统稳定的条件为

A>0,B>0,C>0,D>0,BC-AD>0

将式(18)~(21)代入可得稳定性条件为

(22)

(23)

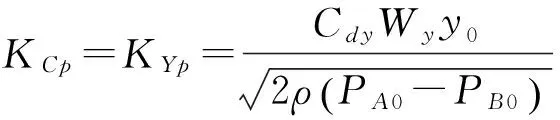

其中:PA0,PB0,y0分别为阀芯稳定时的压力与先导阀位移。

由式(23)可知,主阀芯稳定性与主阀参数及先导阀开口y0、先导阀面积增益Wy等因素有关。而文献[1]仅指出该类型阀的稳定性与主阀参数有关,并未说明先导阀参数对该阀稳定性的影响。

2仿真及实验

2.1仿真模型

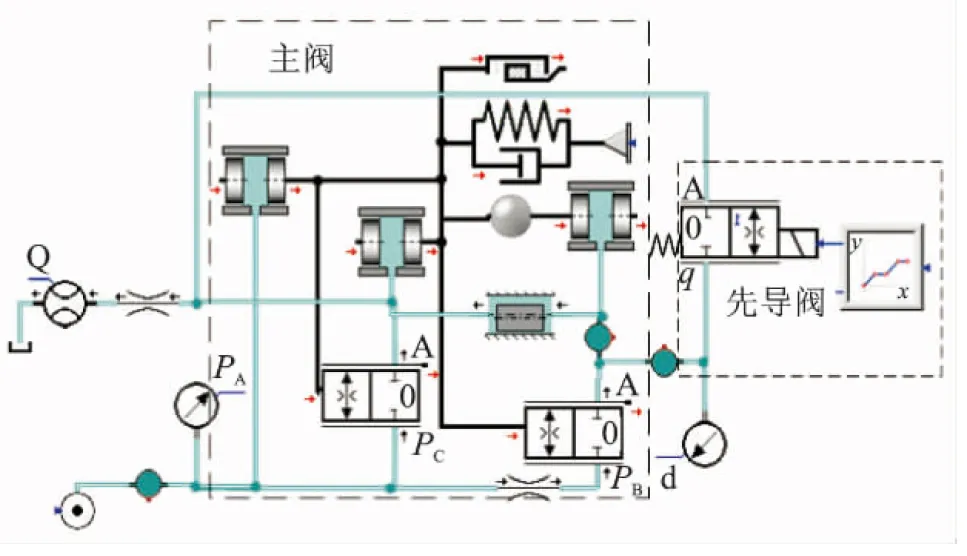

在SmiluationX中搭建了Valvistor阀的仿真模型(图2),该模型主要由电子控制器、先导阀主阀、压力源、负载及油箱等部分组成。采用恒压源供油,主阀芯可以等效为一个弹簧质量阻尼系统,使用元件库中的三个活塞元件分别表示主阀控制腔、入口腔与出口腔,主阀口与反馈窄槽用阀边缘建模,环形间隙表示主阀芯的泄漏。由于先导阀阀芯结构及尺寸未知,使用2通比例阀建模并将先导阀的流量特性曲线导入仿真模型,保证了模型的正确性。由于试验中存在回油背压,因此使用一个开口较大的节流阀产生与实验背压相同的压力。

图2 仿真模型Fig.2 Simulation model

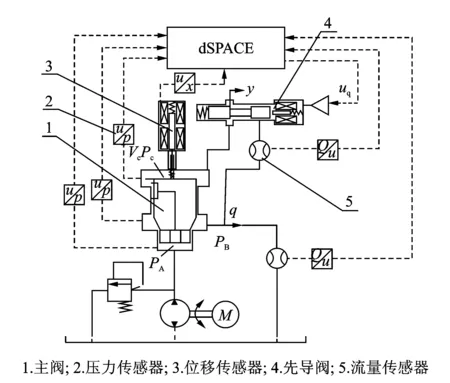

2.2实验

如图3所示搭建了Valvistor阀的实验台,主阀为16通径的Valvistor阀,额定流量为175 L/min, 先导阀采用力士乐4WRPEH6型三位四通电液比例伺服阀,输入电压为-10~10 V,采用内部电闭环控制,单边阀口额定工作压降为3.5 MPa,额定流量为12 L/min,动态响应时间小于10 ms。使用3个压力传感器分别测量入口PA、出口压力PB、控制腔压力PC,2个流量传感器SCVF-015-10-01和SCVF-150-10-07分别测量主阀流量qm与先导阀流量qy,使用力士乐SYDFEE-11/71RN00型变量柱塞泵供油,该泵最大流量为105 L/min,最高出口压力为20 MPa。通过dSPACE给先导阀施加电压信号,并接收传感器的测量信号。

图3 实验原理图Fig.3 Experimental schematic diagram

分别设定入口压力为1,5 MPa,油液直接经管道流回油箱,通过dSPACE分别施加斜坡信号及阶跃信号,主阀的斜坡响应及阶跃响应如图4~7所示。

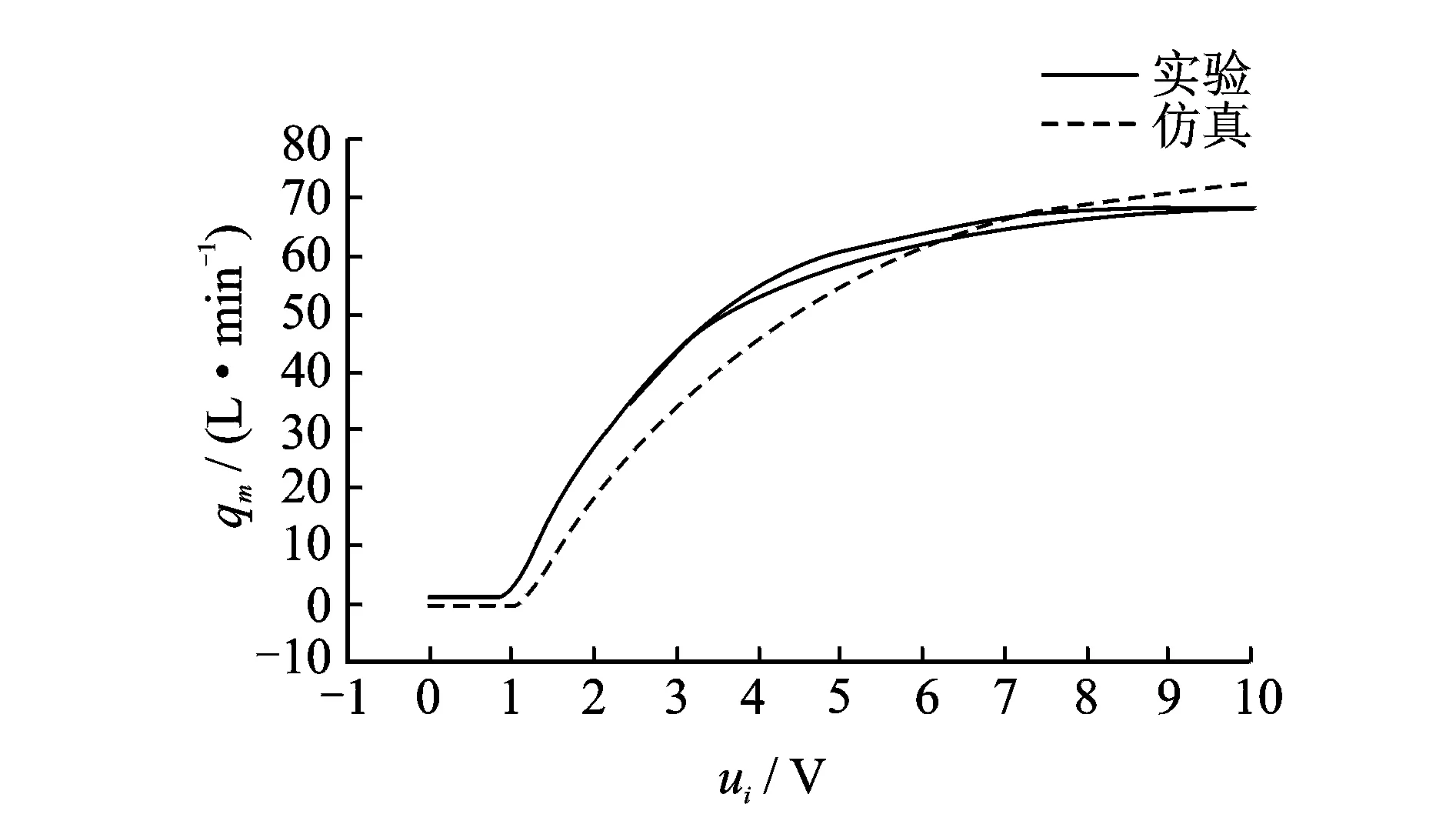

图4 入口压力为1 MPa时的位移特性Fig.4 Characteristic curve of valve displacement for supply pressure PA=1 MPa

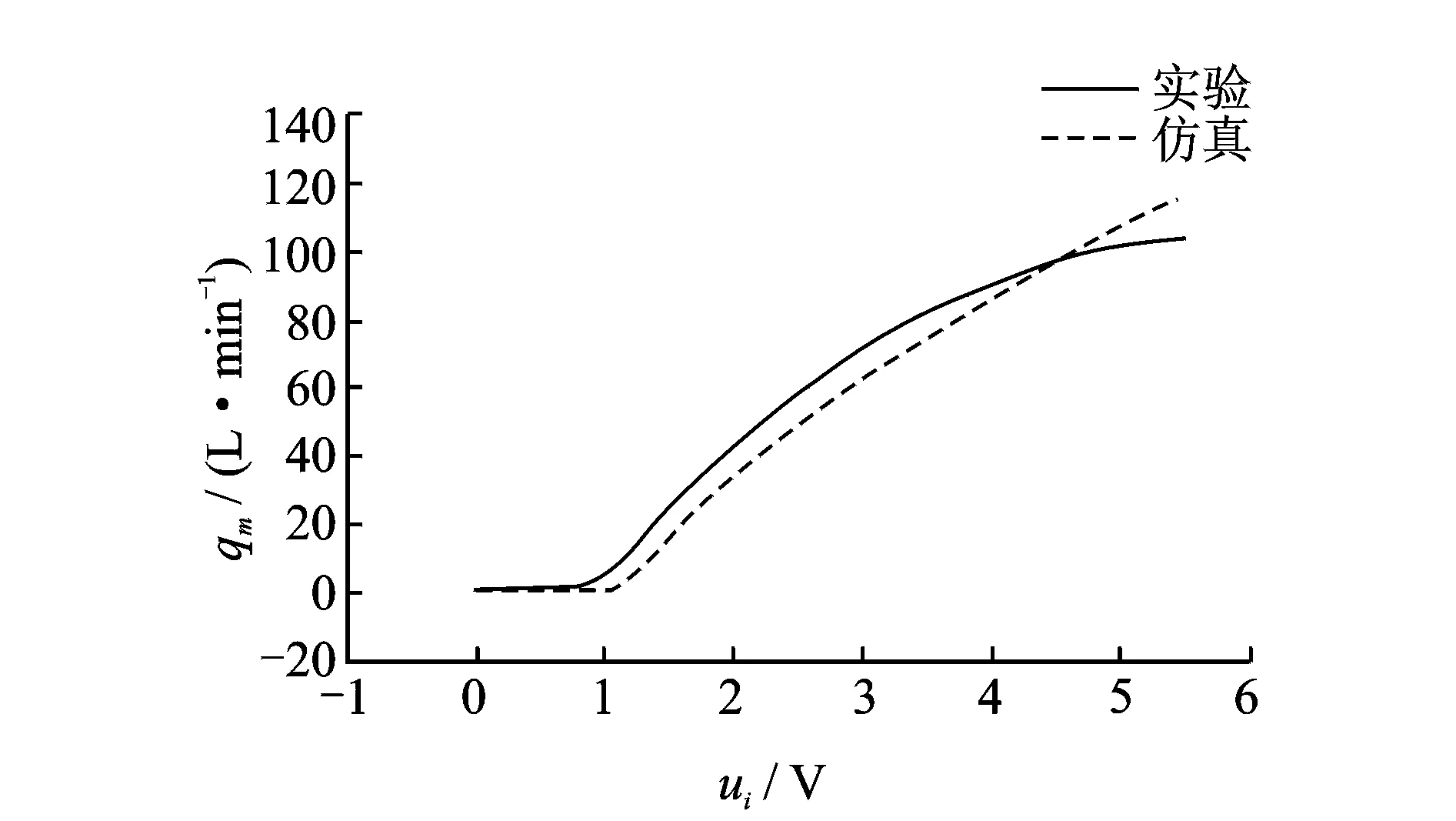

图5 入口压力为1 MPa时的流量特性曲线Fig.5 Characteristic curve of valve flow for supply pressure PA=1 MPa

图6 入口压力为5 MPa时主阀流量特性Fig.6 Characteristic curve of valve flow for supply pressure PA=5 MPa

图4展示了入口压力为1 MPa时主阀的位移特性,可以看出主阀位移与先导阀位移为线性关系,与方程(9)结论相同,图4曲线中出现10%的死区,在先导阀电压超过4 V之后存在4.7%的滞环。这是由于随着开口增大,流量增大,液动力也随之增大导致阀芯位移出现滞环现象,主阀位移的滞环导致流量特性在先导阀电压较大时也出现滞环。由于仿真模型中未考虑液动力、摩擦力的影响,仿真曲线并未出现滞环现象。

图5,6显示了不同压力下主阀的流量特性曲线,在入口压力较小,先导阀电压小于5 V时,线性度较好,但先导阀开口较大时流量曲线趋于平缓,线性度变差。这是由于随着阀口开度的增加,流量增大,回油路背压增大,与进口压力接近,导致流量基本不变,因此并不表示阀芯线性度变差。图5中仿真曲线略小于实验曲线,这是由于仿真模型中的入口压力恒定不变,采用开口较大的节流阀,使得出口压力与实验中回油背压接近,而实验过程中随着流量增大,入口压力与回油压力均会发生变化,导致仿真曲线与实验曲线稍有不同。由于泵最大流量为105 L/min,因此入口压力为5 MPa时先导阀供电电压最大为5 V。

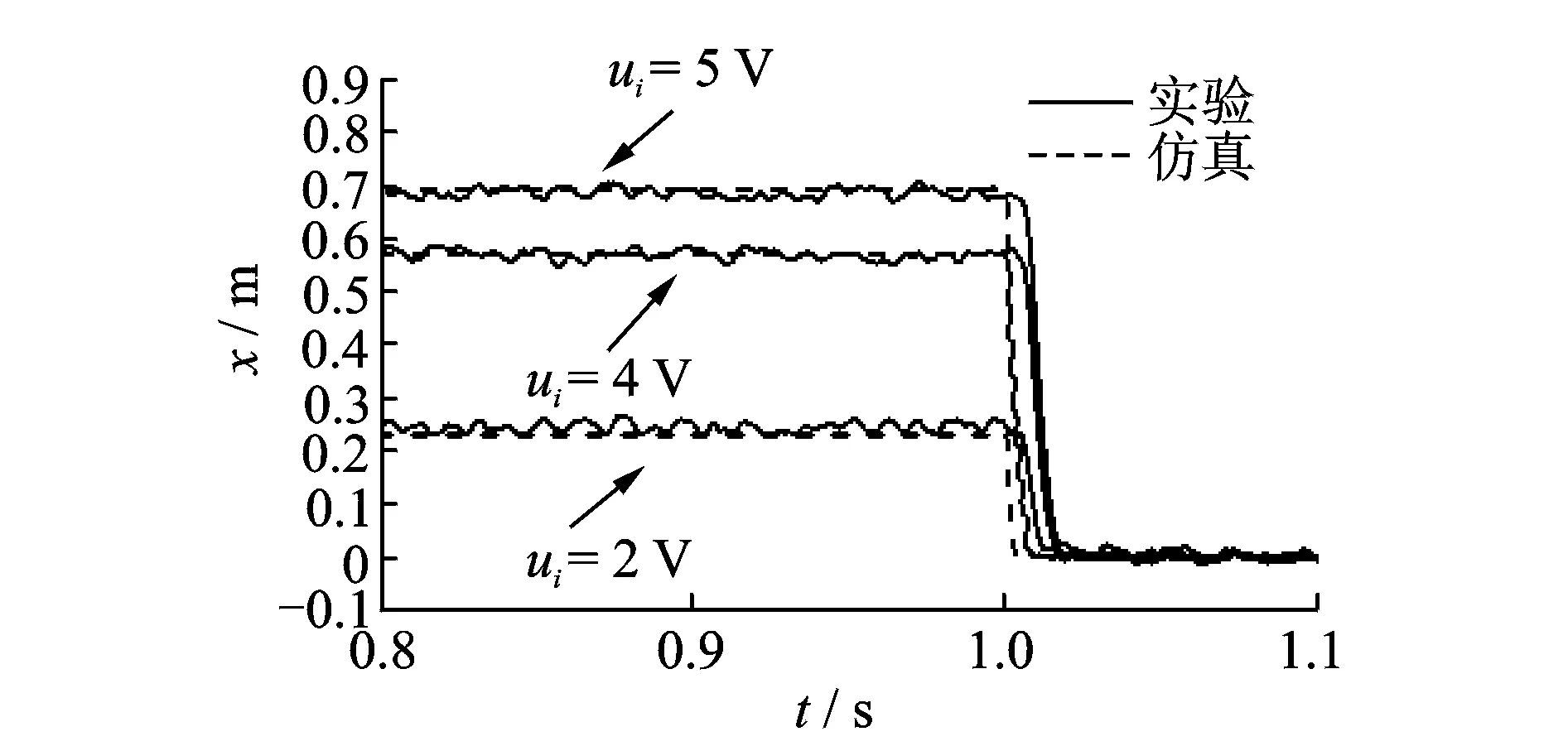

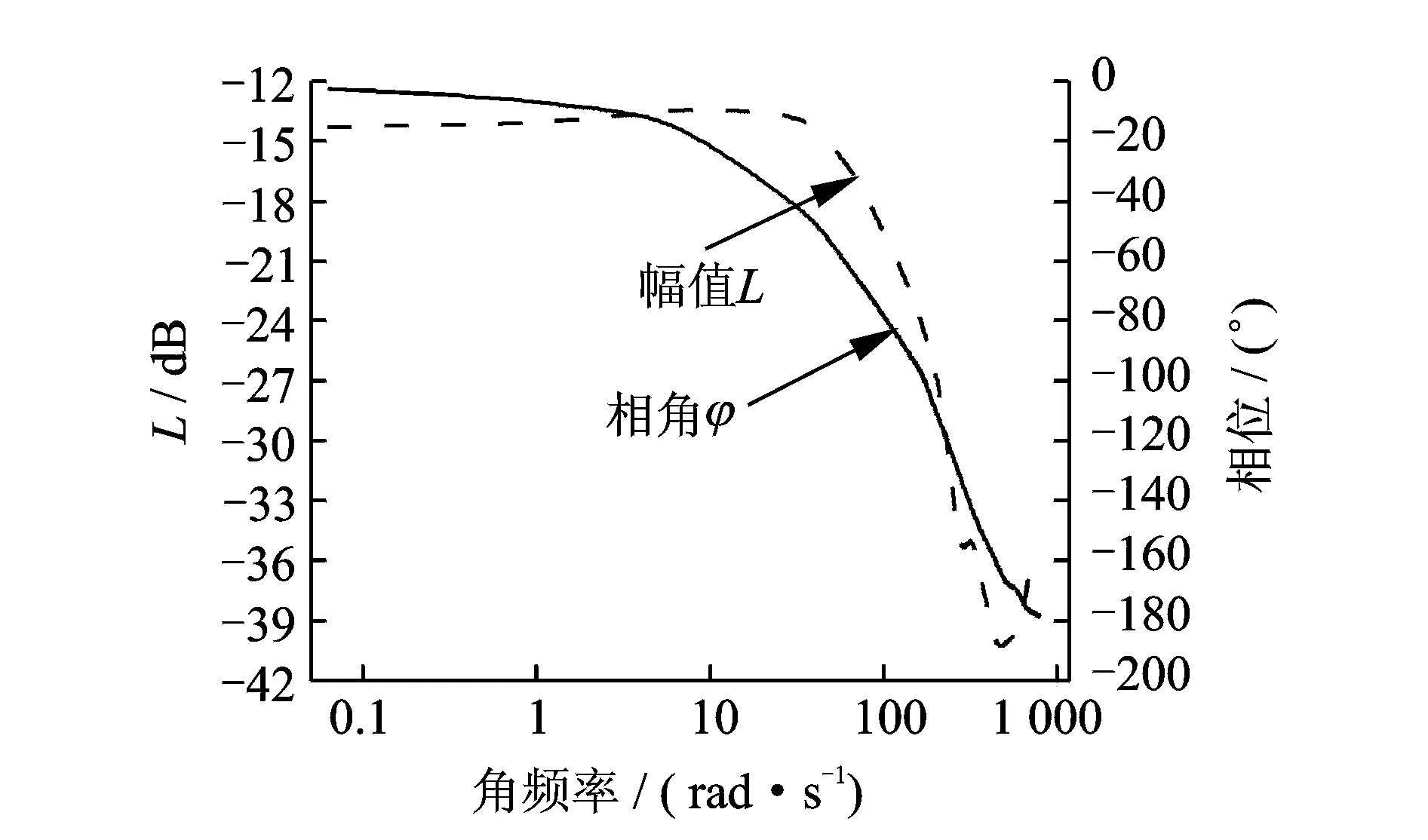

图7,8为阀芯不同开口时的动态响应曲线。由实验结果可知,当先导阀电压为5 V压差为5 MPa时阀芯开启响应为25 ms,关闭响应约为10 ms,仿真结果响应比实验响应快。这是由于仿真时未考虑液动力与摩擦力影响,导致阀芯响应稍快,但仿真模型较正确地模拟了阀芯的静动态性能。给先导阀施加正弦信号,使用文献[11]中的方法得出阀芯的频响特性曲线如图9所示;由幅频特性可知,幅值下降3 dB时的频率约为15 Hz。

图7 入口压力为5 MPa时主阀开启响应Fig.7 The opening response for supply pressure PA=5 MPa

图8 入口压力为5 MPa时主阀关闭响应Fig.8 The closing response for supply pressure PA=5 MPa

图9 频率响应曲线Fig.9 Characteristic curve of frequency response

由动态特性与流量特性曲线可知,仿真结果与实验数据接近,证明了仿真模型的合理性,在此基础上通过仿真模型对数学模型进行验证,并对影响阀芯性能与稳定性的参数进行研究。

3阀芯稳定性及性能分析

3.1稳定性分析

由式(23)可知,在压差较大,先导阀开口较小时,不满足稳定条件阀芯会出现振动现象,通过仿真模型对该结论进行验证。如图7所示,在压差较小时,无论先导阀开口多大,阀芯始终可以稳定工作,逐渐增加入口压力,当主阀阀口压差为30 MPa,给定先导阀电信号为2 V主阀芯位移为0.23 mm,此时压差与先导阀位移y不满足稳定性条件。如图10所示,阀芯振动,由于实验条件限制,入口最高压力为20 MPa,因此未对进压差为30 MPa时阀芯响应进行实验研究。由仿真结果可知,阀本身的不稳定导致高压小开口时发生振动,使用时应避开阀芯的不稳定区域运行。

图10 进出口压差30 MPa先导阀2 V时阀芯响应Fig.10 Step response for supply pressure PA=30 MPa,V=2 V

3.2控制腔容积对阀芯稳定性的影响

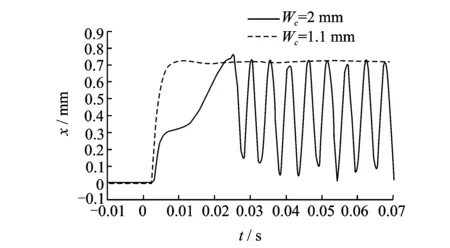

由式(23)可知,要使图10中的不稳定现象消失可以增加阀芯位移,或者减少控制腔体积。保持压差为30 MPa先导阀电压为2 V不变,将控制腔体积由20 cm3减小为10 cm3,结果如图11虚线所示,阀芯的不稳定现象消失,即其他条件不变,减小控制腔体积可以增加阀芯稳定性。保持入口压力30 MPa与控制腔容积20 cm3不变,将先导阀电压增加至4 V,满足稳定性条件,结果如图11中实线所示,阀芯稳定工作,仿真结果与理论分析相符,验证了数学模型的正确性。

图11 主阀参数对阀芯稳定性的影响Fig.11 The effect of parameters on the stability

3.3窄槽宽度对阀芯性能及稳定性的影响

图12 窄槽宽度对阀芯性能的影响Fig.12 The performance influence of valve by the width of the slot

图13 窄槽宽度对稳定性的影响 Fig.13 The effect of the slot width on the stability

3.4进出口压差对阀芯稳定性的影响

保持先导阀开口不变,逐渐增加进出口压差,阀芯响应如图14所示,可看出随着压差增加阀芯响应加快,与数学模型结论相符。但压差过高会出现图10所示的不稳定现象。仿真结果表明,增加进出口压差可以增加阀芯响应速度但会降低阀芯稳定性。

图14 不同压差下阀芯响应Fig.14 Step response for varying pressure differential

4结束语

笔者建立了Valvistor阀的详细数学模型,搭建了Valvistor阀的仿真模型,通过实验对数学模型与仿真模型进行验证。由实验曲线可知,此阀线性度较好且存在约10%的死区,阀芯动态响应约为30 ms,存在4.7%滞环,主阀位移与先导阀电压成线性关系,该阀的频宽约为15 Hz。研究表明,阀芯在高压小开口会出现不稳定现象。理论分析与仿真结果表明,此阀的稳定性与控制腔体积Vc、窄槽宽度Wc、先导阀开口、进出口压差等参数有关,进出口压差与Wc越大阀芯响应速度越快,但会导致阀芯不稳定区域增加,控制腔体积越小阀芯稳定性越好。设计时,在满足额定流量与响应特性要求的前提下,因尽可能减小控制腔体积Vc与窄槽宽度Wc,提高阀芯稳定性,使用时避免阀芯工作于不稳定区域。

参考文献

[3]Zhang R, Alleyne A G, Prasetiawan E A. Performance limitations of a class of two-stage electro-hydraulic flow valves[J]. International Journal of Fluid Power, 2002,3(1):47-53.

[5]庞俊峰,权龙,金正府.插装式电闭环比例节流阀的特性研究[J].流体传动与控制,2011(3):10-13.

Pang Junfeng, Quan Long, Jing Zhengfu. Characteristice research of cartridge electrical closed-loop proportional throttle valve[J]. Fluid Power Transmission and Control, 2011(3):10-13. (in Chinese)

[6]Hayashi S, Hayase T, Kurahashi T. Chaos in a hydraulic control valve[J]. Journal of Fluids and Structures, 1997,11(6):693-716.

[7]Ye Qifang, Chen Jiangping. Dynamic analysis of a pilot-operated two-stage solenoid valve used in pneumatic system[J]. Simulation Modelling Practice and Theory,2009,17(5):794-816.

[8]Funk J E. Poppet valve stability[J].Journal of Basic Engineering,1964,86(2):207-212.

[9]Kento K, Ryu S, Kazuo M, et al. Renewed study of vibration phenomenon in poppet type valve[C]∥Proceedings of the 9th International Fluid Power Conference. Nordrhein-Westfalen: Zhejiang University, 2014:81-91.

[10]Fales R. Stability and performance analysis of a metering poppet valve[J]. International Journal of Fluid Power, 2006,7(2):11-17.

[11]彭嵩,肖建秋,马青芳,等.基于dSPACE 的频率特性测试系统的研究[J]. 微电子学与计算机,2008,25(11):222-224.

Peng Song, Xiao Jianqiu, Ma Qingfang, et al. Study on dSPACE2-based frequency response characteristic measurement system[J]. Microelectronics & Computer, 2008,25(11):222-224. (in Chinese)

[12]王松峰,赵虎,权龙.新型比例方向阀动态特性仿真研究[J].液压气动与密封,2013(6):35-39.

Wang Songfeng, Zhao Hu, Quan Long. Simulation of the dynamic characteristics for a new type proportional direction valve[J]. Hydraulics Pneumatics & Seals, 2013(6):35-39. (in Chinese)

E-mail:87395774@qq.com

E-mail:quanlongtyut@126.com

doi:10.16450/j.cnki.issn.1004-6801.2016.02.022

收稿日期:2014-06-19;修回日期:2014-09-09

中图分类号TH137.5

第一作者简介:张勇,男,1991年1月生,硕士生。主要研究方向为流体传动与控制及机电液一体化。

通信作者简介:权龙,男,1959年3月生,博士、教授、博士生导师。主要研究方向为机电液控制工程、机电系统智能控制,电液控制技术。

*国家自然科学基金资助项目(51175362,51205271);高等学校博士学科点专项科研基金资助项目(20121402120002)