生物质热风炉换热器传热数值模拟及优化

2016-08-02袁守利张胜强汪雨航

袁守利,张胜强,汪雨航

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

生物质热风炉换热器传热数值模拟及优化

袁守利,张胜强,汪雨航

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

摘要:在试验和测量的基础上,运用Catia对某生物质热风炉的换热器进行三维建模,运用Workbench中的Mesh模块对其进行网格划分,运用Fluent对热风炉换热器中空气流场和烟气流场进行数值模拟,得到空气和烟气的温度场、速度场等数据,并对计算结果进行分析讨论,提出改进措施,通过试验证明了数值模拟的准确性。

关键词:换热器;传热;CFD;Fluent

生物质热风炉作为一种节能、环保的加热取暖装置,已经得到越来越多的应用,可以在冬天用作取暖设备,也可以为粮食作物等烘干提供热源,还可以为温室大棚保温等。生物质热风炉主要包括鼓风机、燃烧装置、换热器等,其中换热器是将热流体的部分热量传递给冷流体的装置,生物质热风炉的经济性、可靠性及使用性很大程度上受到换热器结构的影响。

由于换热器结构的复杂性,影响换热效率的因素众多,若仅仅依靠试验来优化换热器的结构以最大限度地提高其换热效率,那将是一个及其繁琐且冗长的过程。随着计算机技术的发展和计算流体动力学(computational fluid dynamics,CFD)知识的不断完善,CFD软件的计算速度、稳定性、精确性已经达到了可以信赖的程度。因此,对某生物质热风炉进行CFD分析,得出内部气流的温度场、速度场,然后对其进行评价、优化以提高换热效率,最后通过试验验证结构的合理性。

1仿真模型

1.1物理模型的建立

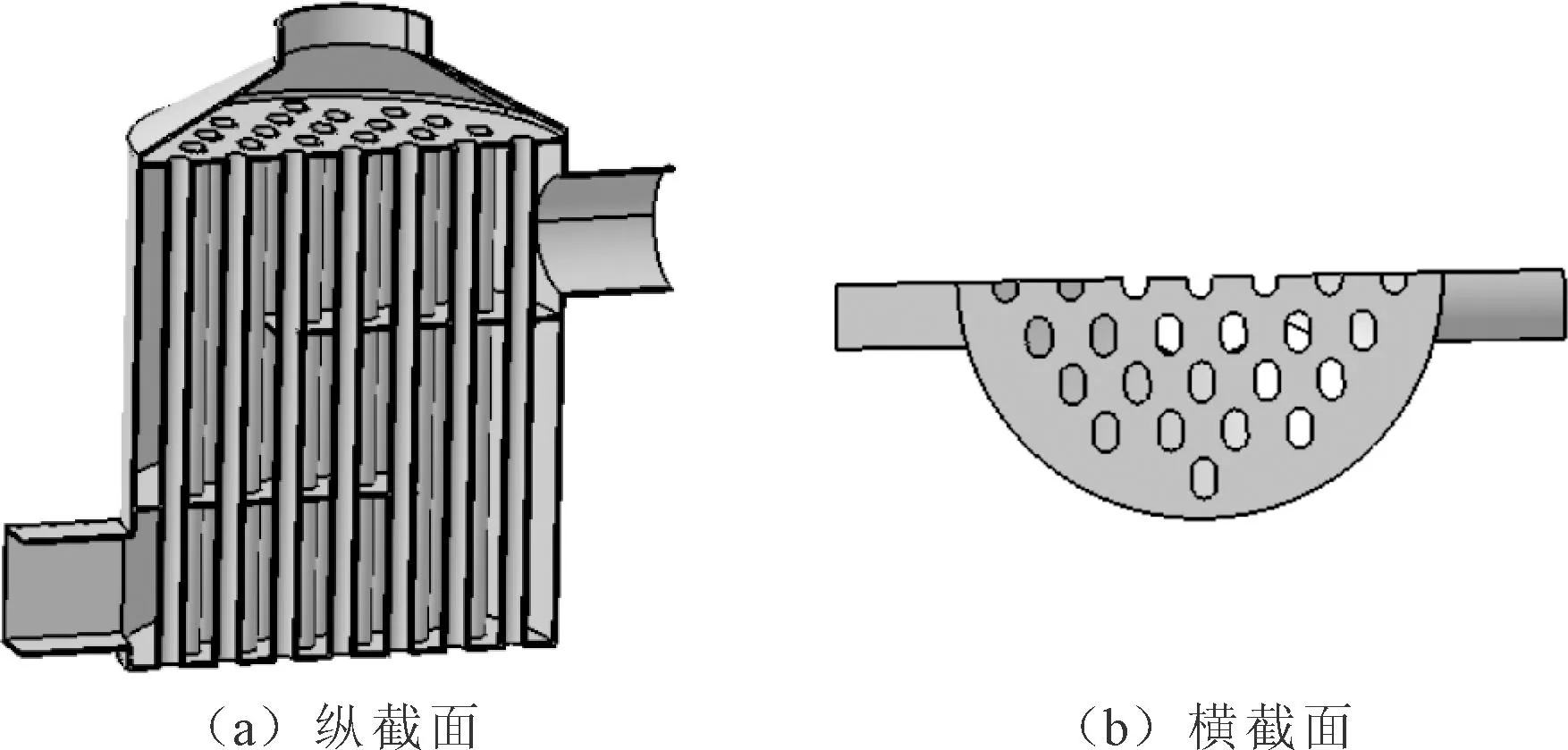

该热风炉的换热器为间壁式换热器,温度不同的两种流体在被非隔热壁面分开的空间中流动,通过壁面传热和流体在导热壁表面对流,实现两种流体之间的换热。换热器一般有管壳式和套管式两类,这里模拟的是管壳式换热器。

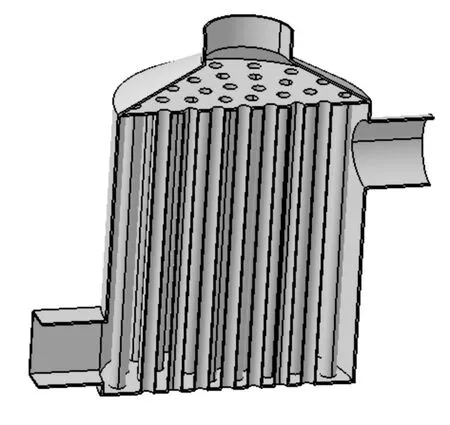

物理模型是进行后续模拟的实体基础,合理的物理模型能够为后续网格划分及分析计算省去很多不必要的麻烦。在三维软件Catia中建立的换热器物理模型如图1所示,换热器主要参数如表1所示。

图1 换热器物理模型

表1 换热器主要参数 mm

换热器的下方即为燃烧室,秸秆等生物质燃料在其下方燃烧,产生烟气伴随着大量热量流进换热管(管程流体),换热器上方(即烟气出口)装有引风机使生物质燃料烧得更旺,产生更多的热量。干净的冷空气从换热器下面方形入口进入(壳程流体),通过壁面的导热和冷空气在换热管壁表面的对流获得热量,从换热器上方圆形出口流出变成所需要的热空气。

1.2计算模型的确定

流体流动受物理守恒定律的支配,基本的守恒定律包括:质量守恒定律、动量守恒定律、能量守恒定律。如果流动包含不同成分(组元)的混合或相互作用,系统还要遵守组分守恒定律。如果流动处于湍流状态,系统还要遵守附加的湍流输运方程[1]。

换热器的传热数学模型用三维不可压缩的质量守恒方程、动量守恒方程、能量守恒与导热方程及湍流方程。Fluent提供了多种湍流模型,但是,没有一个模型对于所有问题是通用的。综合考虑流体的可压性、计算的精确性、计算机的CPU能力、时间的花费等因素,选用标准k-ω模型,标准k-ω模型预测了自由剪切流传播速率,像尾流、混合流动、平板饶流、援助饶流和放射状喷射,因而可以应用于墙壁束缚流动和自由剪切流动。

1.3模型处理及网格划分

1.3.1模型处理

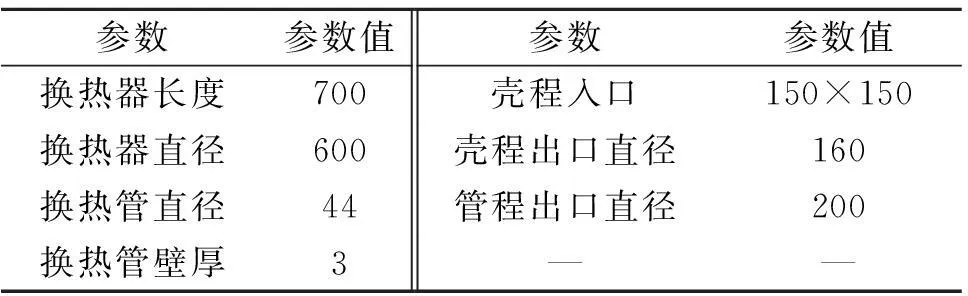

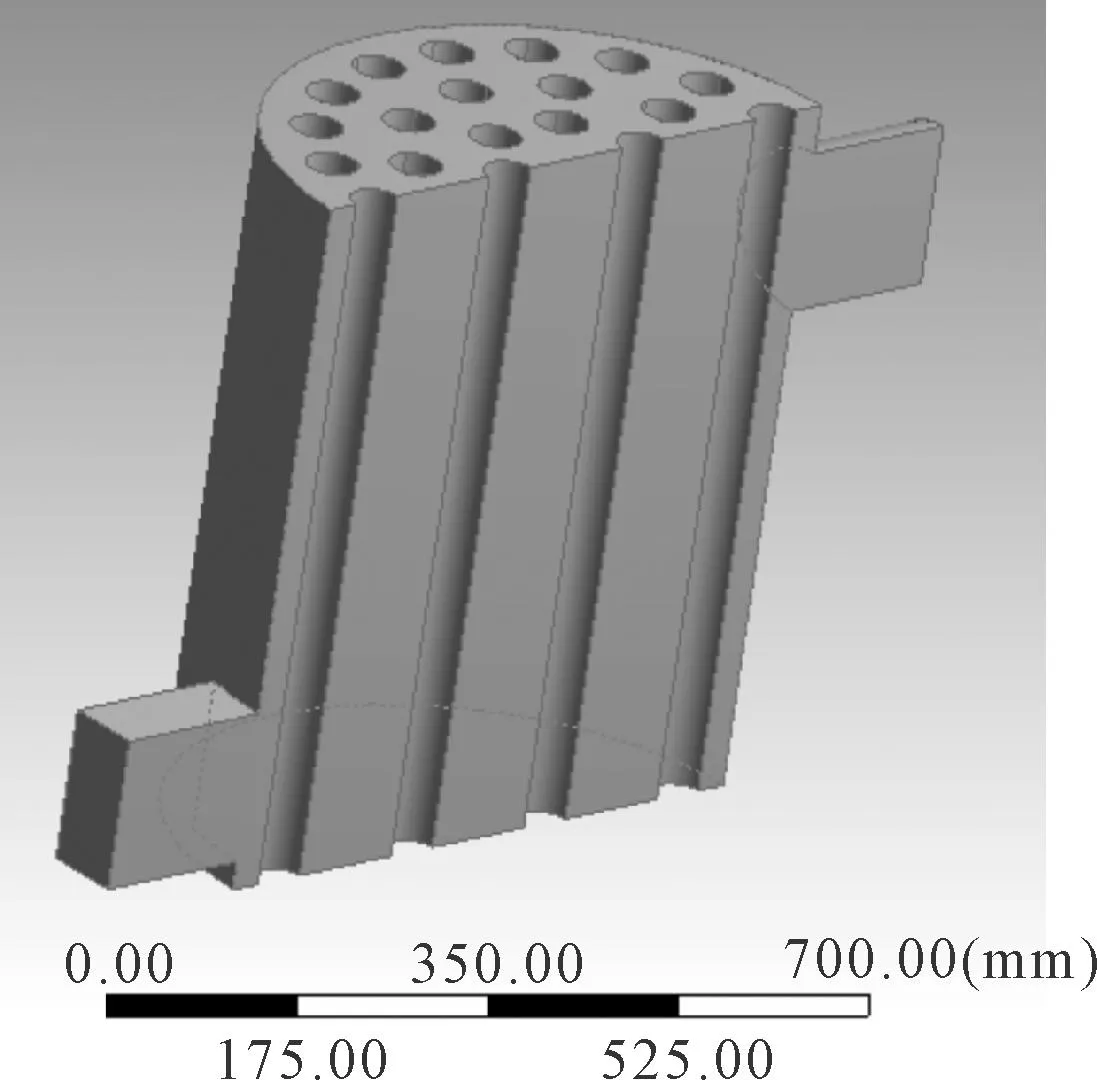

为了便于分析,换热管的布置形式设计成对称的。将三维的物理模型导入到Workbench的Geometry单元模块里并创建对称面。接下来抽取换热器的流体域,抽取的空气与烟气流体域分别如图2和图3所示。

图2 空气流体域

图3 烟气流体域

图4 网格设置

1.3.2网格划分

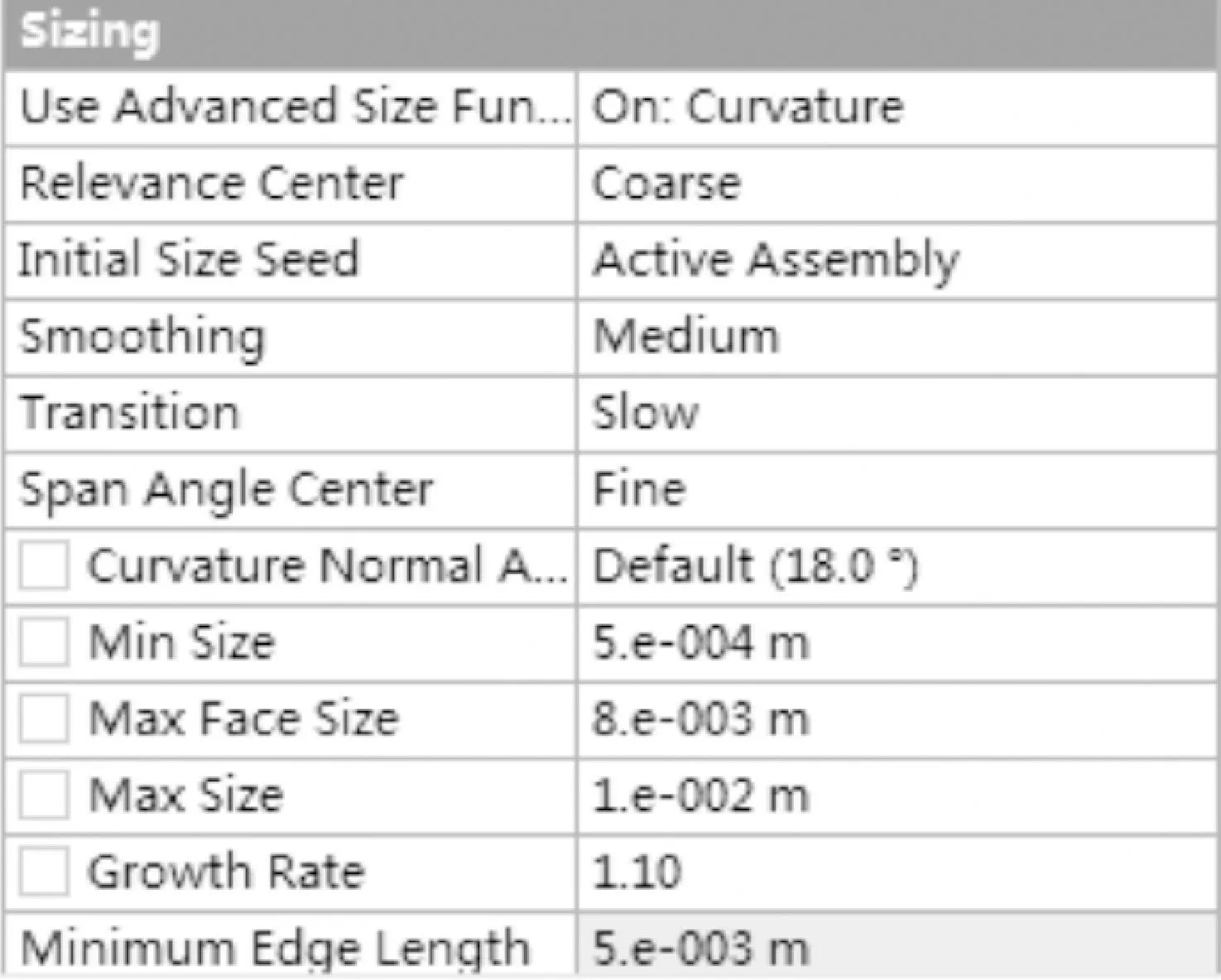

网格划分在整个数值模拟中是极其重要的一个环节,划分出来的网格好坏直接影响到求解的准确性,若网格很差甚至不能求解。在该模型中需要设置Mesh interface,两个Interface节点应尽可能地保持一致,网格尺寸尽可能地接近,否则在生成Mesh interface时不能很好地进行耦合,从而导致无法求解。经过多次试验比较,最终确定网格尺寸设置如图4所示,烟气流体域和空气流体域均设置有3层边界层,第一层为1 mm,增长因子为1.2。

2初始化及边界条件的设置

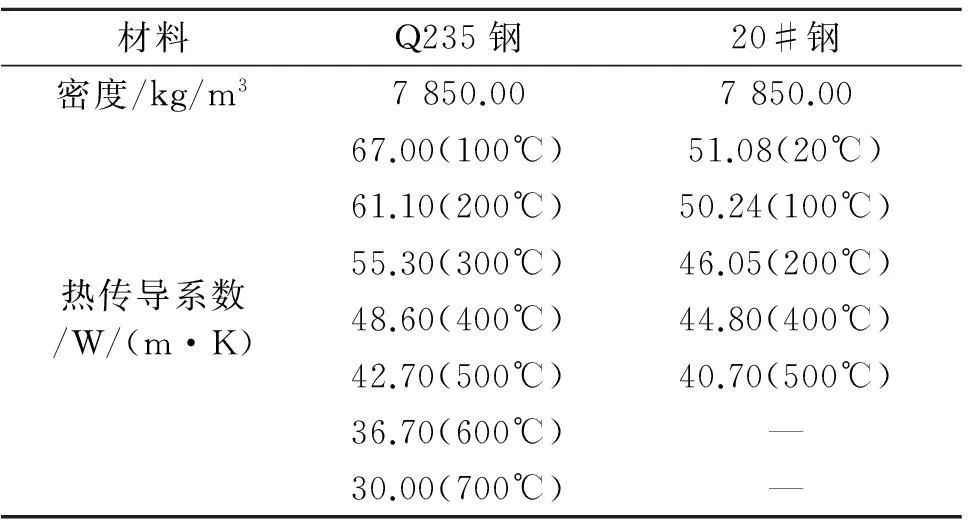

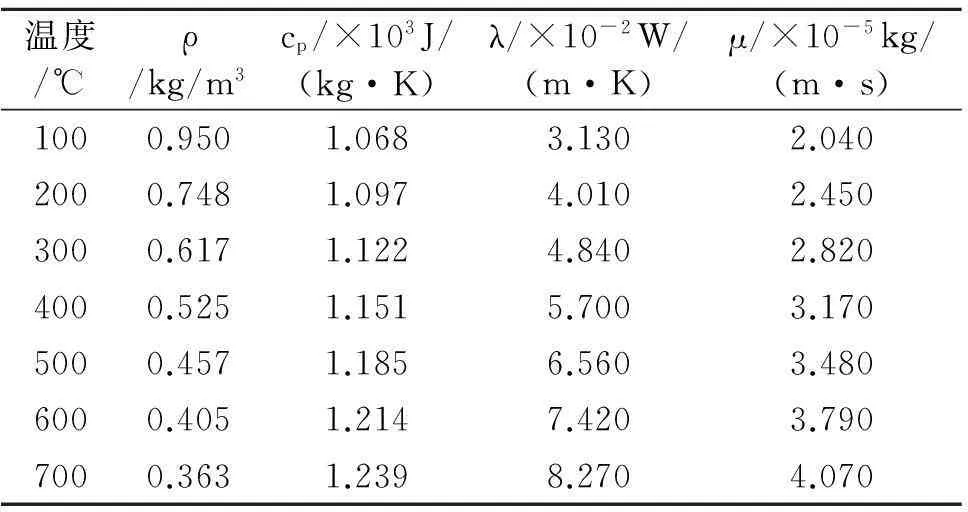

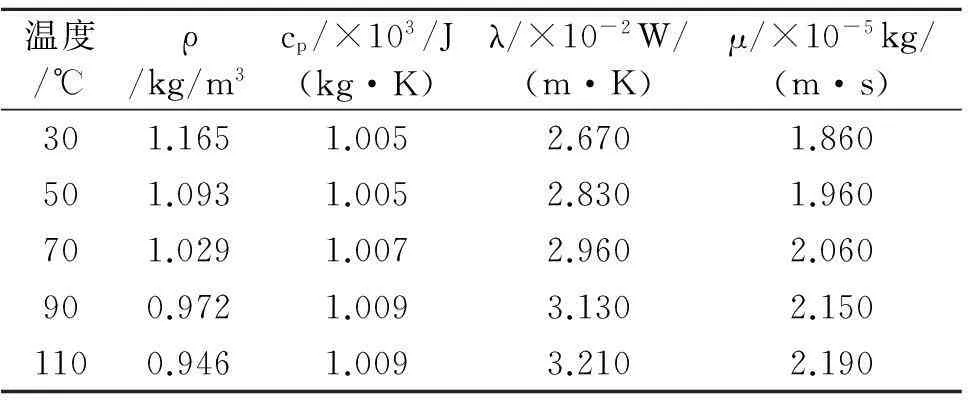

由于热风炉中的温度压力都比较高,换热管材质采用20#钢,为了节省成本,其他处采用Q235钢,这两种材料的物性参数如表2所示。烟气与空气在各温度下的物性参数分别如表3和表4所示。

表2 材料物性参数

需要设定的边界条件:①两个速度进口边界条件,包括流体入口速度、压力、温度、湍流强度、水力直径;②两个压力出口边界条件,包括出口处相对压力、湍流强度、水力直径;③壁面边界条件,主要有壁面温度。

表3 烟气物性参数

表4 空气物性参数

3模拟结果及分析

3.1管程流场分析

换热管的研究是换热器结构研究的重点之一,合理的换热管结构能在很大程度上提高换热器的热效率。数值模拟中,管程流体为热流体即烟气流,通过对换热管内流体进行CFD模拟,得出换热管流体的温度场、速度场等,再对这些场进行分析对比,对原始的换热管进行优化,设计出效率更高的换热管。

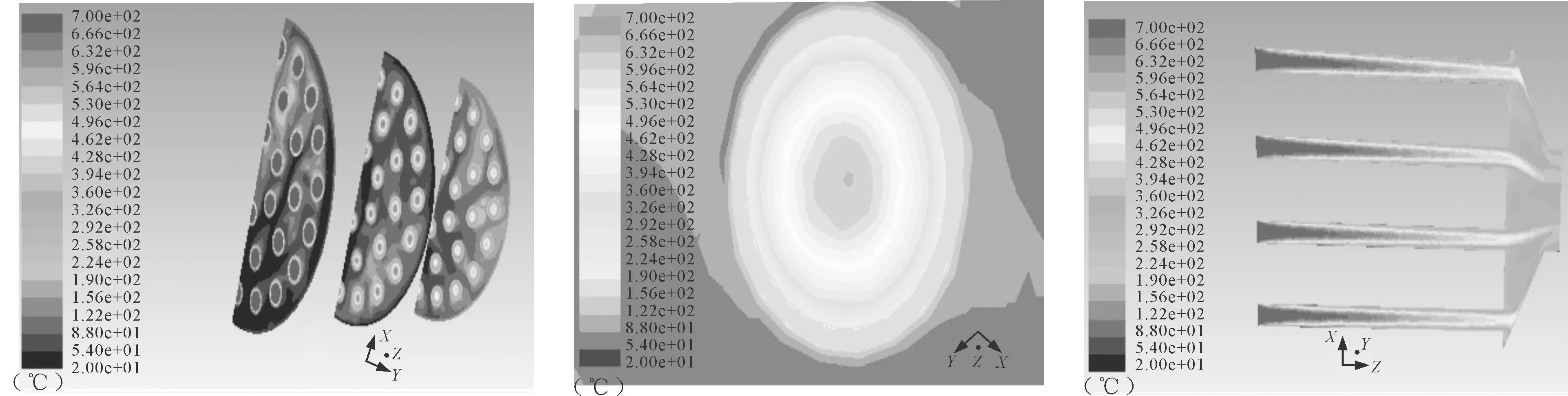

3.1.1温度场分析

图5所示由左至右依次为换热器底部、中部、顶部横截面的温度云图,图6中圆形区域为换热管中部横截面温度分布云图,可以看出换热管中心温度高,壁面温度低,且温度梯度大。这主要是由于流体粘度的存在,靠近壁面流体流动状态为层流,而层流热阻大,形成了热边界层,此处的传热效果有待进一步提高。图7所示为管程流体域轴向对称面上的温度分布云图,管程中的烟气温度逐步降低,在一定程度上表明换热比较明显。

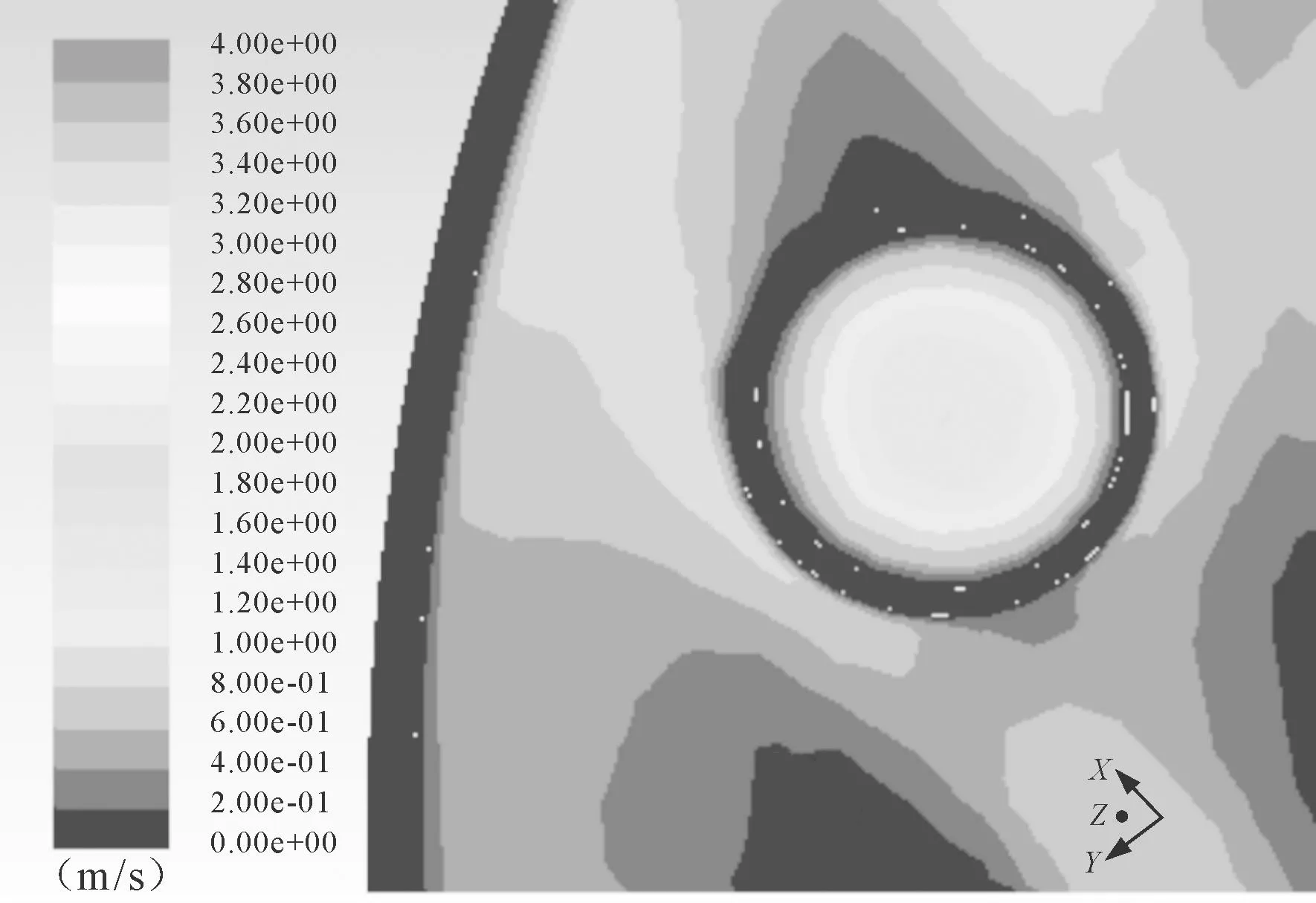

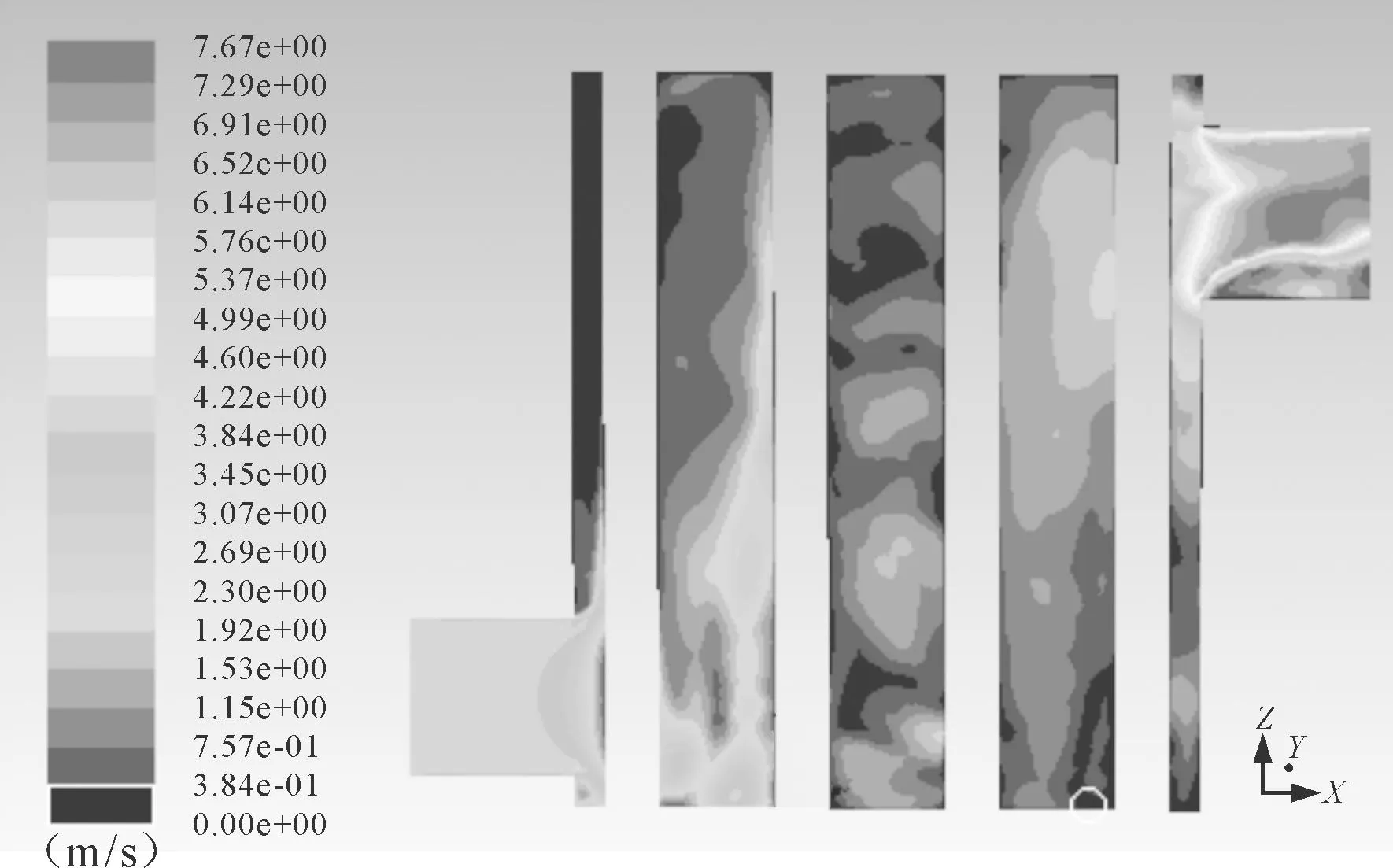

3.1.2速度场分析

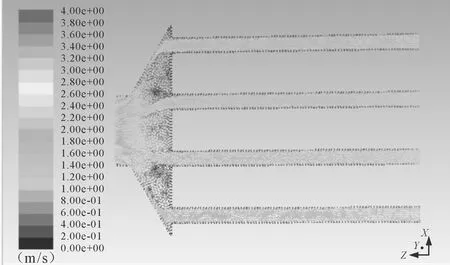

为进一步了解换热管内的烟气流动状态对换热器传热的影响,对烟气流动的速度场进行分析。图8、图9所示分别为换热管横、纵截面流体速度矢量图。由图8可以看出,换热管横截面速度分布变化不是很明显,速度梯度较小;而从图9可以看出,管程中的流体在换热管内流速先是稍有增大,然后到换热管中部及后部流速基本稳定下来。综上可知:烟气流体在换热管内的速度变化幅度不大,湍流强度较小,传热阻力较大。

3.2壳程流场分析

数值模拟中,壳程流体为冷流体即空气流,壳程壳体结构是换热器研究的另一重点。若壳体结构设计不合理,容易导致传热效率降低、流动损失增大等缺陷,因此设计合理的壳体结构,改善换热器的壳程流动状态能有效消除这些缺陷。

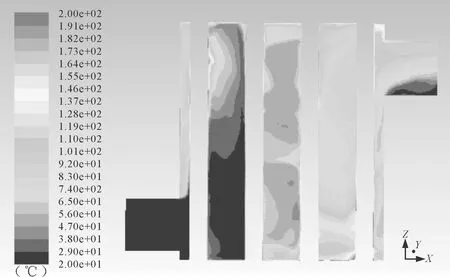

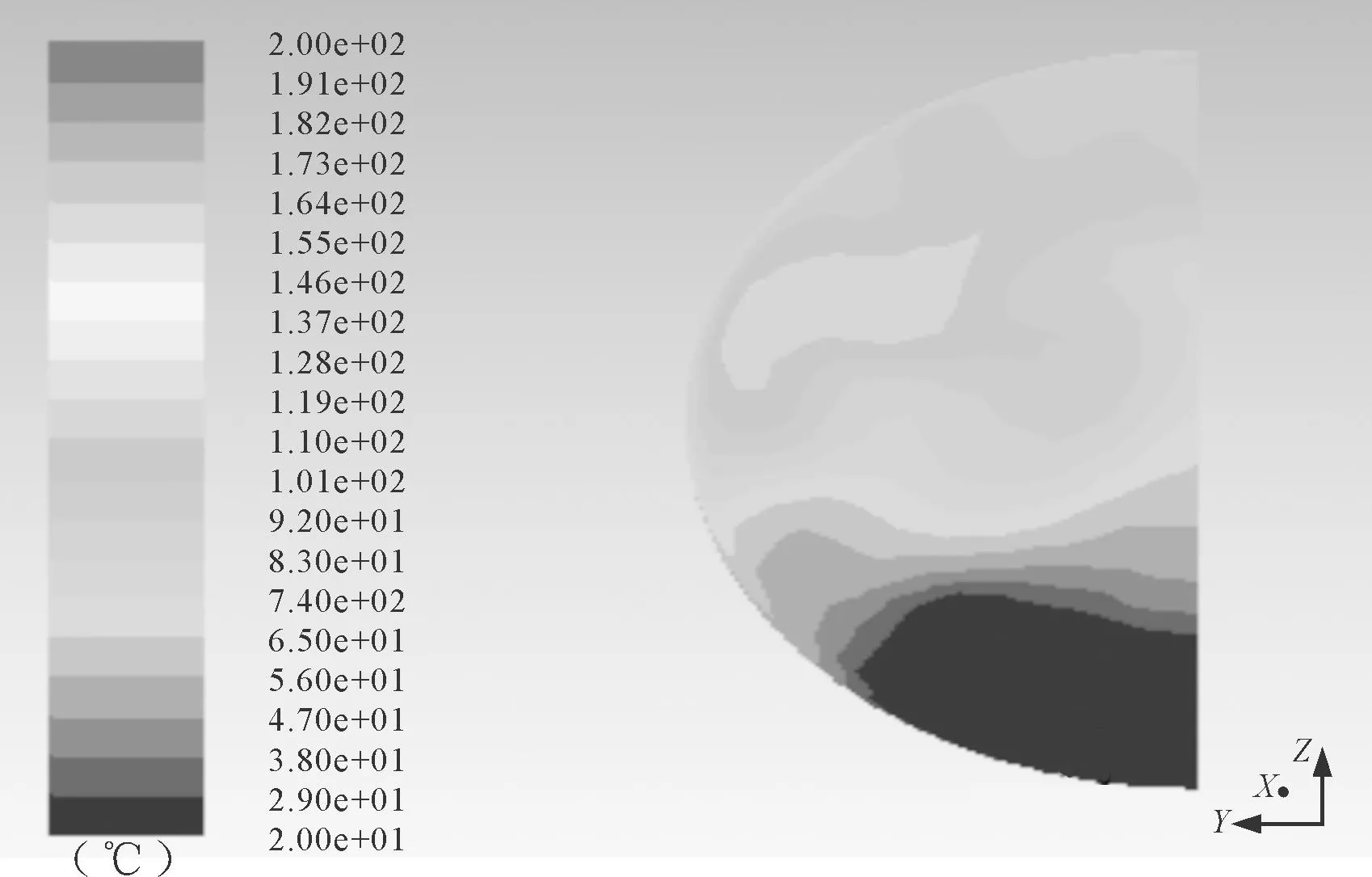

3.2.1温度场分析

图10和图11所示分别为壳程纵截面和出口处的温度云图。由图10可知,壳程中空气温度总体上沿流体的流动方向逐渐升高,且离换热管壁越近,温度越高。但仔细观察,在换热器右下角和左上角都有块区域温度比周围温度高,这是因为流体在这个区域处于相对停止的状态,其中存在许多小涡流,小涡流中的流体速度很低,使得这块区域很快被加热,又由于处于停滞状态,热量无法传递出去,因此这块区域温度相对较高,即形成了“传热死区”。由图11可以看出壳程出口处流体平均温度为91.6℃,但温度分布不均匀。

3.2.2速度场分析

图12所示为壳程纵截面速度云图,上述传热死区处的速度恰好与图12所示相符合,在换热器的左上角和右下角速度很低,流体几乎处于停滞状态,空气流体从壳程入口进入,经过换热管的扰流,斜向上沿壳程出口出去。故应采取适当的措施来消除“传热死区”的存在。

图5 换热器横截面温度云图 图6 换热管横截面温度云图 图7 管程纵截面温度云图

图8 换热管横截面流体速度云图

图9 换热管纵截面流体速度矢量图

图10 壳程纵截面温度云图

图11 壳程出口温度云图

图12 壳程纵截面速度云图

4优化措施及结果

4.1优化措施

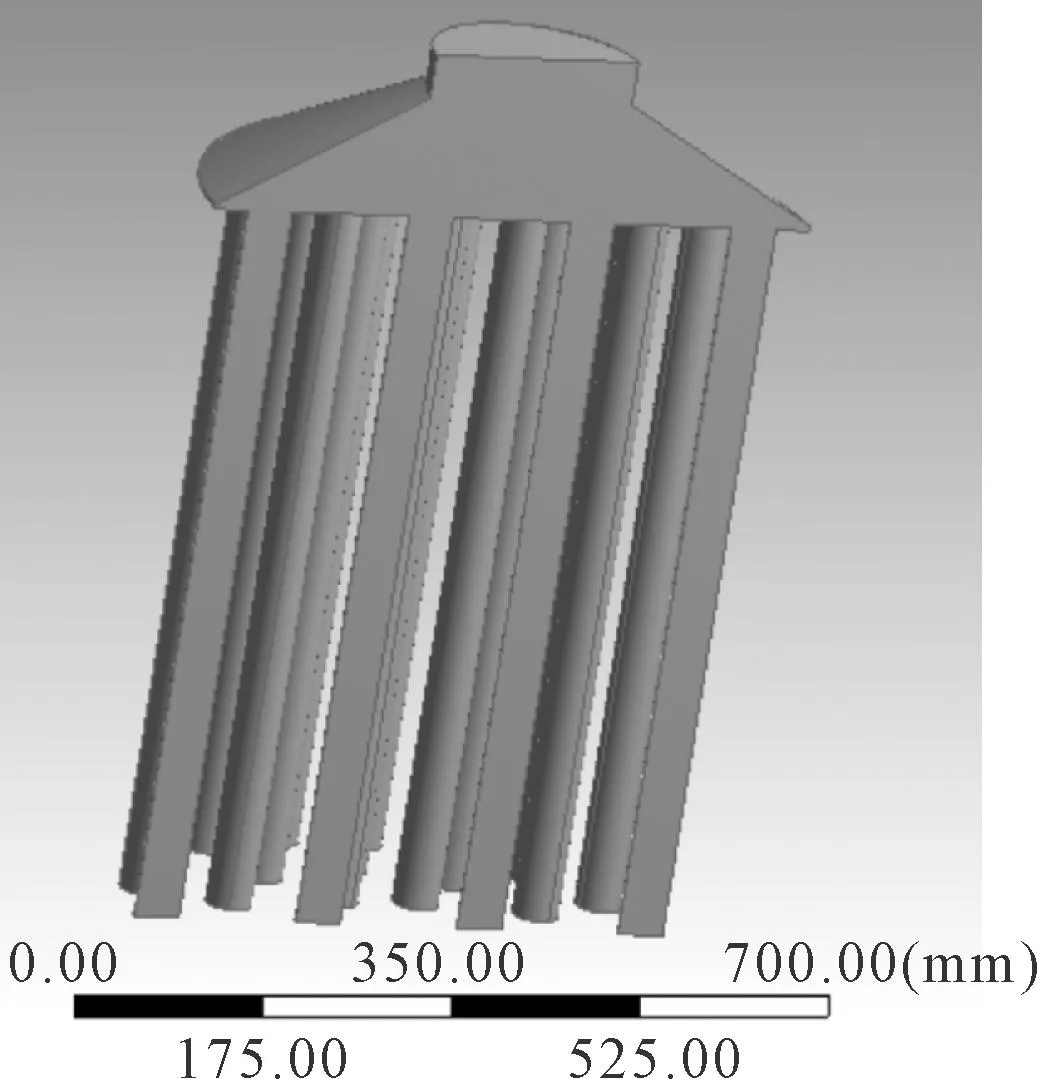

采取以下措施对模型进行优化:①适当增加换热管的数量,从原来的34根增加到39根;②换热管形状由圆管改成当量直径相当的扁管;③壳程内加两块隔板起扰流作用,以消减两个角落处的“传热死区”。优化后模型如图13所示。

图13 优化后模型示意图

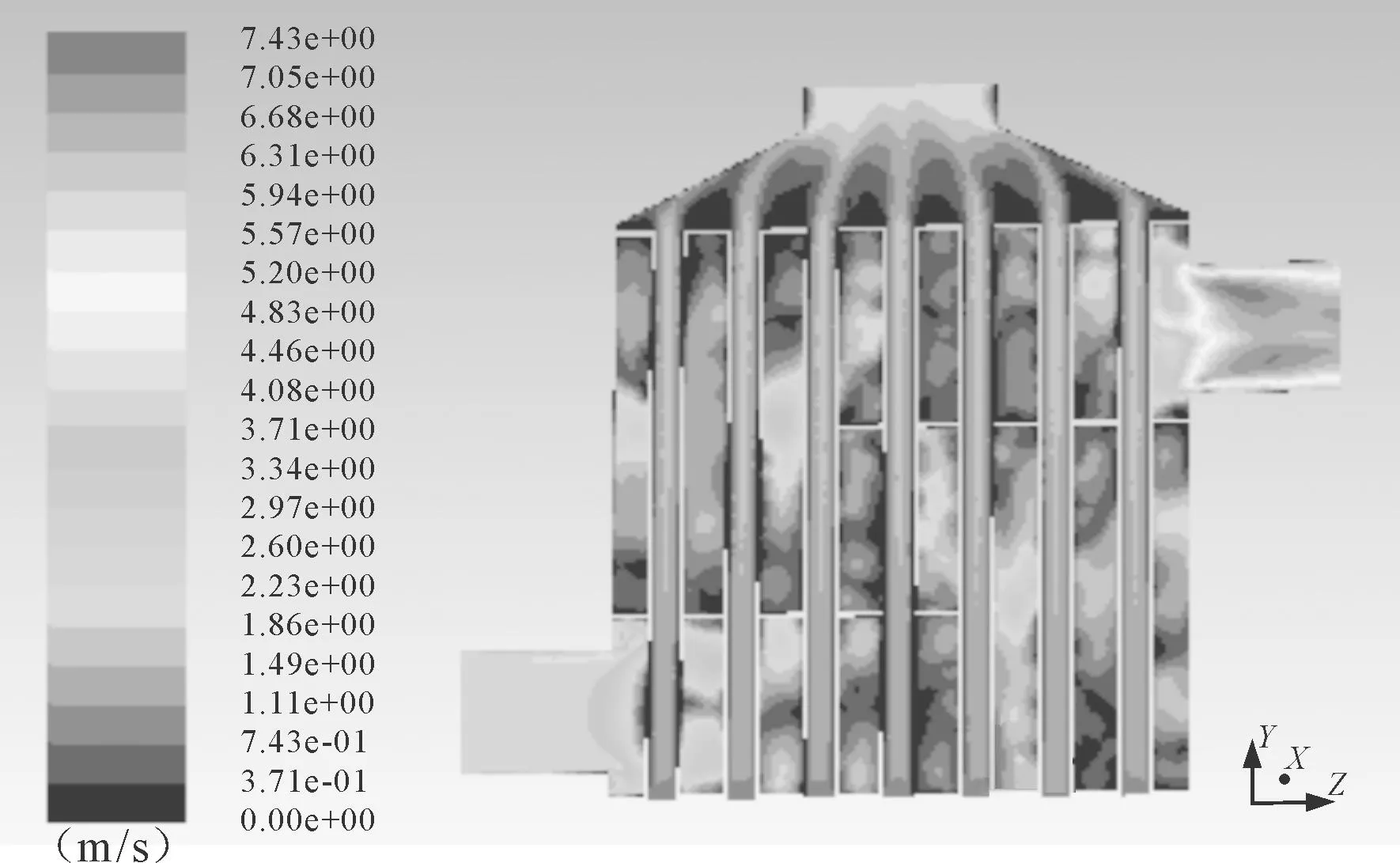

4.2优化后结果分析

优化后换热器的纵截面速度和温度云图分别如图14和图15所示。由图14可以看出,壳程流体从壳程入口进入, 由于横截面的扩张,速度突然降低,流体经过换热管的扰流作用,速度时高时低,形成比较剧烈的紊流。与图12相比,由于壳程内加装了两块隔板,消除了壳程中的流体停滞区,促进了换热器的传热。

图14 优化后换热器纵截面速度云图

图15 换热器纵截面温度云图

由图15可以发现,管程流体温度从入口到出口的变化比图7明显得多,说明扁管的传热效果比圆管好,换热管的优化是合理的;由于壳程中两块隔板的作用,壳程流体温度从入口到出口呈“Z”字型升高,与图10相比,优化后的模型中并无温度过高或过低的区域,出口平均温度达到111.6℃,且温度分布均匀,说明换热器壳程结构的优化也是合理的。

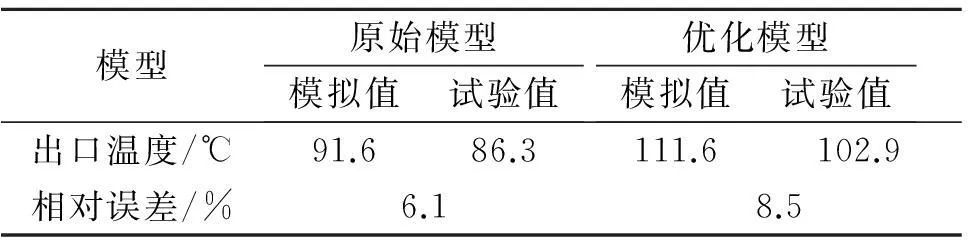

5模拟结果与试验结果对比

模拟用的模型与试验样机尺寸相同,测量位置及方法参考燃煤热风炉标准JB/T 6672-2011。数值模拟中用到的边界条件如壳程管程入口流速、入口温度等均来自此次试验,模拟结果与试验结果的对比项为壳程流体出口温度,其数值的大小能体现换热器热效率的高低。表5所示为模型优化前后壳程出口温度试验值与模拟值对比,两者吻合得较好,误差在10%之内,验证了数值模拟的准确性。

表5 壳程出口温度模拟值与试验值对比

6结论

通过对热风炉换热器的壳程流体与管程流体进行CFD模拟仿真,分别对换热器的管程流体和壳程流体的流场特征进行了认真的研究,找出其不合理之处,并提出优化方案,通过试验验证了数值模拟的准确性以及优化的合理性。

参考文献:

[1]YOU Y H,CHEN Y Q,XIE M Q,et al.Numerical simulation and performance improvement for a small size shell and tube heat exchanger with trefoil hole baffles[J].Applied Thermal Engineering,2015(89):220-228.

[2]罗在祥.管壳式换热器传热对比研究与数值模拟[D].武汉:华中科技大学,2008.

[3]赵全云,孙桓五,张江勇,等.生物质热风炉换热器流场及热交换模型研究[J].机械工程与自动化,2011(4):53-55.

[4]谢洪虎,江楠.管壳式换热器壳程流体流动与换热的数值模拟[J].化学工程,2009,37(9):9-12.

[5]李文敏.基于CFD模拟的换热器传热性能分析与优化选型[D].青岛:中国海洋大学,2013.

[6]付磊,曾燚林,唐克伦,等.管壳式换热器壳程流体流动与传热数值模拟[J].压力容器,2012,29(5):36-41.

[7]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:36-100.

[8]齐洪祥,高磊,张莹莹.管壳式换热器强化传热技术概述[J].压力容器,2012,29(7):73-78.

[9]陈明.套筒式热风炉流场及温度场数值模拟[D].沈阳:东北大学,2011.

YUAN Shouli:Assoc.Prof.; School of Automotive Engineering,WUT,Wuhan 430070,China.

[编辑:王志全]

文章编号:2095-3852(2016)01-0123-05

文献标志码:A

收稿日期:2015-08-03.

作者简介:袁守利(1966-),男,湖北武汉人,武汉理工大学汽车工程学院副教授.

中图分类号:TK172.4

DOI:10.3963/j.issn.2095-3852.2016.01.027

Numerical Simulation and Optimization of Heat Transfer in Heat Exchanger of Biomass Hot Blast Stove

YUAN Shouli,ZHANG Shengqiang,WANG Yuhang

Abstract:On the basis of experiments and measurements,three dimensional model was established by the use of CATIA.Mesh module of Workbench was applied to divide grids and fluent was utilized to do numerical simulation of the air flow flied and smoke flow flied,which lead to the calculation of the temperature field and velocity field of air and smoke.In addition,the results were analyzed and corresponding improvements were raised.In the last of this paper,experiments were conducted to testify the validity of the numerical simulation.

Key words:heat exchanger; heat transfer; CFD; fluent