高温插板阀的改造实践

2016-08-02常海锋

张 勇 , 常海锋

(河南豫光金铅股份有限公司 , 河南 济源 459000)

高温插板阀的改造实践

张勇 , 常海锋

(河南豫光金铅股份有限公司 , 河南 济源459000)

摘要:因锅炉降温效果差,时常造成电除尘停运检修,为有效解决插板阀高温漏气问题,通过结构式的改进,解决了在温度高、粉尘浓度大的腐蚀性烟气条件下的漏气问题。

关键词:高温 ; 插板阀 ; 密封 ; 漏气

0前言

2002年河南豫光金铅股份有限公司建成国内首条富氧底吹铅冶炼生产线,烟气收尘系统余热锅炉出口与电除尘器入口直接对接,两者之间有一台不锈钢补偿器。试产初期因锅炉降温效果差、电除尘入口温度过高,阴极线结构性问题时常造成电除尘停运检修;为缩短检修时电除尘的降温时间,在电除尘入口喇叭口法兰后矩形烟管上方割一长口,安装一垂直制插板阀;检修时放下插板阀阀板将其与余热锅炉隔断,打开电除尘人孔门后用后续排风机抽风降温,缩短电除尘的降温时间。投产前,用导链将插板阀吊起,插板阀与阀体间缝隙用高温陶瓷布填塞后,缝隙用耐火料填充进行覆盖。

1插板阀的漏气

余热锅炉出口设计为微负压状态(-100 Pa)运行,由于余热锅炉管束表面积灰和本体漏风等因素,余热锅炉出口通常处于正压(>0 Pa)状态,工艺控制余热锅炉出口温度400~430 ℃,插板阀采用16 mm厚的阀板,为防止高温下阀板变形与阀体卡碰,阀槽宽度设计为60 mm,填充的耐火材料在阀板上部耐高温陶瓷布的缝隙处受高温出现崩裂,含硫烟气沿阀板向上冒出,操作人员当闻到刺鼻的SO2气体时,用刚和好的耐火料重新进行覆盖堵漏,但是效果不佳。

2堵漏方案的对比

图2 不同蒸汽干度时压力分布曲线(注汽压力16 MPa)

3.3提高油层附近泥岩夹层和断层附近套管强度

在油层附近的泥岩夹层和浅部断层附近选择合适的套管等级和壁厚,提高套管局部抗外挤强度,延长套管使用寿命。

3.4断层附近控制注采平衡及注汽压力

现场资料表明,油田的断层极为复杂,一旦断层活动加上地层倾角的影响,套管很容易损坏。对于断层附近的油井,断层两侧应合理控制地层压力,保持注采平衡,加强断层两侧压力监测,防止因两侧压差过大,引发断层活动导致套损。

4结论

通过分析,杨楼油田套损原因主要有:①浅层部位套损:地表水腐蚀;②油层段内或油层上界附近套损:地层出砂、高温高压注汽、固井质量、作业施工;③生产井段以上的Ⅳ6~7层(未射孔)套损:汽窜造成非射孔层段泥岩膨胀、断层活动。

为有效地解决插板阀的漏气问题,对公司3条铅冶炼生产线中的电除尘入口阀进行分析。

2.1第1套底吹生产线

2002年投产的该条生产线,存在余热锅炉与电除尘直联的弊端,直升烟道顶部与锅炉本体顶部平齐,烟气流速高,大部分粉尘在余热对流区才能得到沉降,锅炉蒸发量不足、降温效果差,造成电除尘入口温度偏高,对电除尘的后续生产造成严重的影响,为降少电除尘停机检修时间,在电除尘入口临时增加插板阀,受压差变化、高温等因素的影响,插板阀上部存在漏气现象。

2.2第2套底吹生产线

2005年投产的第2条生产线,未对锅炉结构改动的情况下,在吸收第1条生产线余热锅炉与电除尘直联弊端的基础上,在电除尘入口加装旋风除尘器,并在旋风除尘后的管道上加装一台圆形蝶阀进行调控,经旋风除尘后管道内温度在330~380 ℃,粉尘量相对较小,圆形蝶阀密封性良好、使用正常。

2.3直接炼铅生产线

2010年投运的直接炼铅生产线,将余热锅炉选型由老系统的8 t/h增加到9.6 t/h,而且将直升烟道拔高9 m(前2套锅炉直升烟道顶部与锅炉本体顶部平齐),可有效增强烟尘在锅炉辐射区的沉降效果,增加锅炉降温效果,降低锅炉出口温度,锅炉和电除尘之间增设15 m长的沉降室,沉降室后的烟气粉尘量相对更少,电除尘器入口的电液翻板阀因长期不用已锈死。

3插板阀的漏气处理

因工况的差异,电除尘入口采用何种阀门方式需进行对比分析。

3.1圆形通风蝶阀

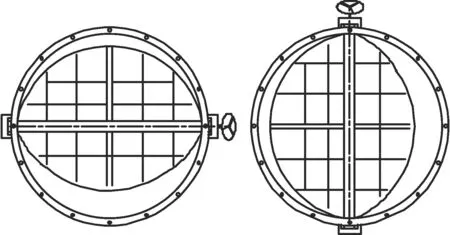

圆形通风蝶阀详见图1。

图1 圆形通风蝶阀

圆形通风蝶阀密封效果较好,该类阀门有主轴水平和垂直安装两种形式,根据以往的使用经验,垂直安装容易发生下转轴处烟气低温结露,造成阀板下轴端阀板卡死;同时因管道内下部积灰,阀门开闭存在卡阻现象,所以在粉尘较大的场合,主轴水平安装的阀门要优于垂直安装。

根据该系统余热锅炉降温效果差、电场入口粉尘大的特点,若使用水平安装的密闭式阀门,烟气中的粉尘容易在水平阀板上堆积,造成烟气通道直径的相对减少;若遇到阀板开闭不到位的情况,也容易造成烟道流通直径的相对减少;在高温下阀板主轴传热对两端轴承的使用寿命是一种严峻的考验。电液翻板阀也存在类似的问题。

3.2水平插板阀

因管道截面积较大,水平插板阀开闭的机构较为复杂,同样存在漏气的问题,故不予考虑。

3.3垂直插板阀

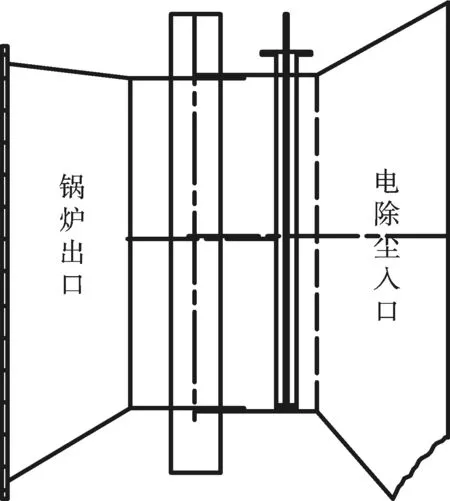

垂直安装的插板阀被列入优化的方案,结合原装补偿器的锈蚀情况,利用2015年大修对补偿器及插板阀其进行了更换,详见图2。

图2 新装电除尘入口插板阀

3.3.1新装补偿器段的改进项目

①因原不锈钢补偿器两端法兰厚度较薄,受通道内高温烟气影响,已出现形变、腐蚀和漏气,取消补偿器两端法兰,改为焊接方式;②将不锈钢补偿器用自制盒装式补偿器替代;③在余热锅炉出口喇叭口段左侧下方开一300 mm×600 mm(长×高)的人孔,便于检修和清灰作业;④将插板阀向补偿器一侧平移,消除与插板阀阀板与电除尘入口法兰的碰摩;⑤补偿器和插板阀焊接在一起,减少变形和漏气的发生。

3.3.2新装插板阀的优化

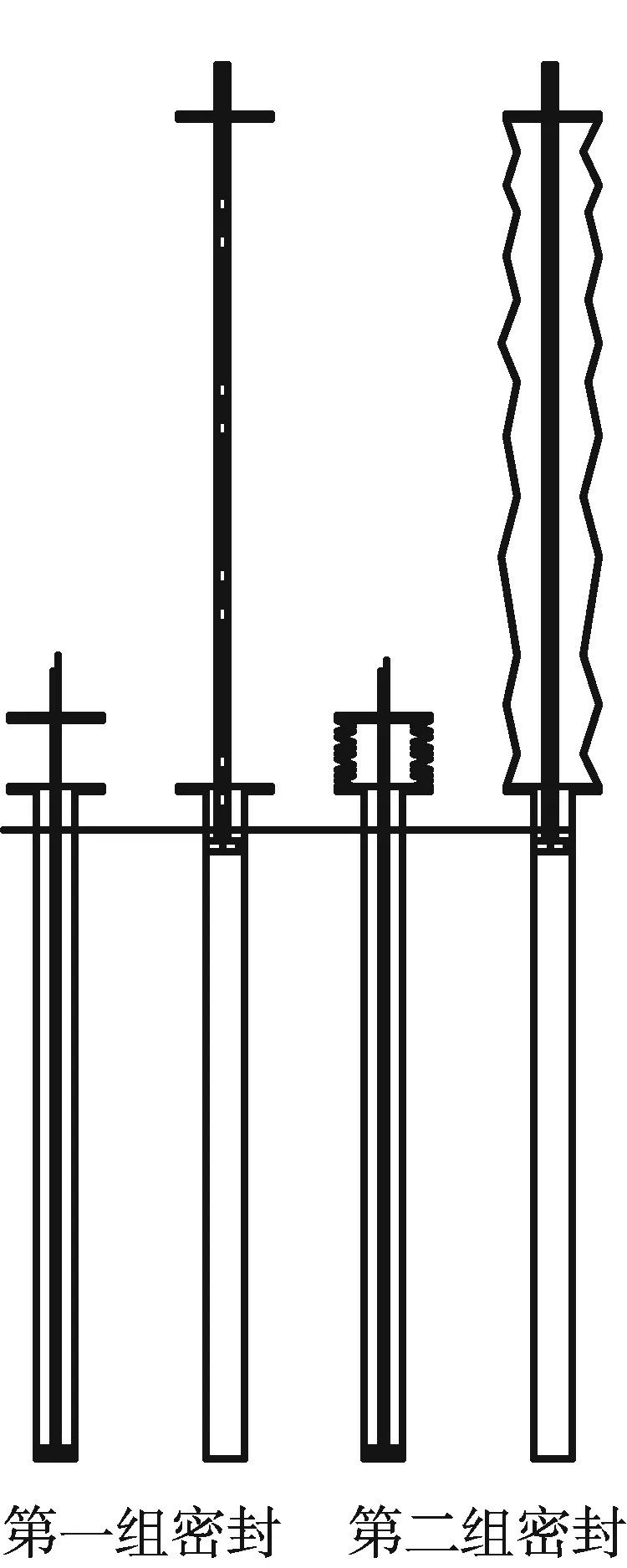

对新装插板阀的密封作为重点,进行了改进和优化,详见图3。

图3 插板阀密封结构图

第一组密封:①在阀板的下部焊接一水平挡板,与阀板成90°,形成一个“丄”字;②在“丄”字的下部水平板上间隔钻孔,上部配扁铁,将裁成拖把头装的高温陶瓷布用螺栓固定在扁铁下;③阀板提起后“丄”字区域与阀板入口长孔叠加,有效封闭插板阀开孔处。通过高温陶瓷布将插板阀开孔处封堵。第二组密封:①在插板阀开孔处两侧法兰和阀板上部焊接相对应的法兰,两法兰之间用耐高温、耐腐蚀、密封性较高的帆布连接;②在阀板提起后,形成一个

裙状的软联接密封囊,对穿破第一组密封的SO2气体,起到二次封锁的作用。

4改造效果

2014年7月完成该插板阀的更换和密封改造,开炉后出现第二组密封裙状软联接密封囊起鼓现象,检修时发现阀板下部“丄”字下部挡板上的耐高温陶瓷布两侧小面上未加装,造成烟气进入第二组密封内。后对阀板“丄”字下部挡板两端部进行完善;在转入生产后,阀板提起,经过2~3 d的运行,“丄”字挡板上的高温陶瓷布内将黏满粉尘,适当调整阀板起吊导链的松紧度,隔断正压状态下的SO2气体进入软联接密封囊中,一年来插板阀未出现漏气现象。

5结语

插板阀密封改造实践是在温度高、粉尘浓度大的腐蚀性烟气条件下的一次尝试,所取得的经验为冶炼企业类似工况作用下的阀门选型、安装提供了技术指导,也可作为行业内设备管理经验的交流。

收稿日期:2016-02-27

作者简介:张勇(1985-),男,助理工程师,从事设备管理工作,电话:13949693756。

中图分类号:TQ050.2

文献标识码:B

文章编号:1003-3467(2016)05-0051-03