挤压比对AZ31B镁合金组织和室温力学性能的影响

2016-08-01刘运腾林涛周吉学庄海华马百常杨院生

刘运腾,林涛 ,周吉学,2,庄海华,马百常,杨院生

(1.山东省轻质高强金属材料重点实验室(筹),山东省科学院新材料研究所,山东 济南 250014;2.山东省汽车轻量化镁合金材料工程技术研究中心,山东省科学院新材料研究所,山东 济南 250014;3.中国科学院金属研究所,辽宁 沈阳 110016)

【新材料】

挤压比对AZ31B镁合金组织和室温力学性能的影响

刘运腾1,林涛1,周吉学1,2,庄海华1,马百常1,杨院生3

(1.山东省轻质高强金属材料重点实验室(筹),山东省科学院新材料研究所,山东 济南 250014;2.山东省汽车轻量化镁合金材料工程技术研究中心,山东省科学院新材料研究所,山东 济南 250014;3.中国科学院金属研究所,辽宁 沈阳 110016)

摘要:研究了不同挤压比对AZ31B镁合金显微组织、力学性能的影响。采用光学显微镜观察了挤压棒材显微组织,通过材料万能试验测试了拉伸和压缩性能,并配合扫描电镜观察了拉伸试样的断口处显微组织和形貌。结果表明,随着挤压比的增加,组织由部分动态再结晶向完全动态再结晶过渡;合金拉伸断口由混合断裂转变为明显韧性断裂,压缩断口由解理断裂转变为准解理断裂。大挤压比可以获得良好的综合性能和细致均匀的组织,抗拉强度为310 MPa,屈服强度为200 MPa,延伸率为14%,并且拉伸压缩不对称性得到缓解,有利于镁合金的二次塑性加工。

关键词:AZ31B镁合金;热挤压;显微组织;力学性能;挤压比

随着国民经济的发展,我国交通运输产业得到持续增长。交通运输业的快速发展使其面临着能耗和环保等方面的问题,汽车轻量化技术是节约能源和减少有害气体排放的有效途径之一。镁合金由于比强度和比刚度高,是汽车轻量化的理想材料。变形镁合金比铸造镁合金具有更优良的力学性能,更适合于制造结构件。相对于其他塑性变形工艺如轧制、锻造,挤压具有工艺简单、操作方便等低成本优势。作为研究和应用最多的变形镁合金之一,AZ31B无法通过热处理强化,而细化晶粒就成为提高其强度的唯一途径。因此,研究AZ31B镁合金挤压棒材组织对室温力学性能的影响,对通过挤压工艺控制镁合金的力学性能及二次加工成形具有指导意义;同时,对通过调控变形镁合金组织提高其力学性能具有理论价值[1-5]。

本文对不同挤压比棒材进行了拉伸和压缩力学性能测试,并利用扫描电镜和光学显微镜对其断口形貌和显微组织进行观察,分析了其室温断裂机制。

1试验材料及方法

试验用的AZ31B镁合金是经过均匀化处理的商用120 mm铸锭,化学成分如表1所示。挤压试验在卧式800吨挤压机上进行,挤压筒直径为125 mm,挤压比(λ)为15、60;坯料温度(T)为400 ℃,挤压筒、模具温度比坯料温度低 20 ℃;挤压出口速度(v)为1 m/min。

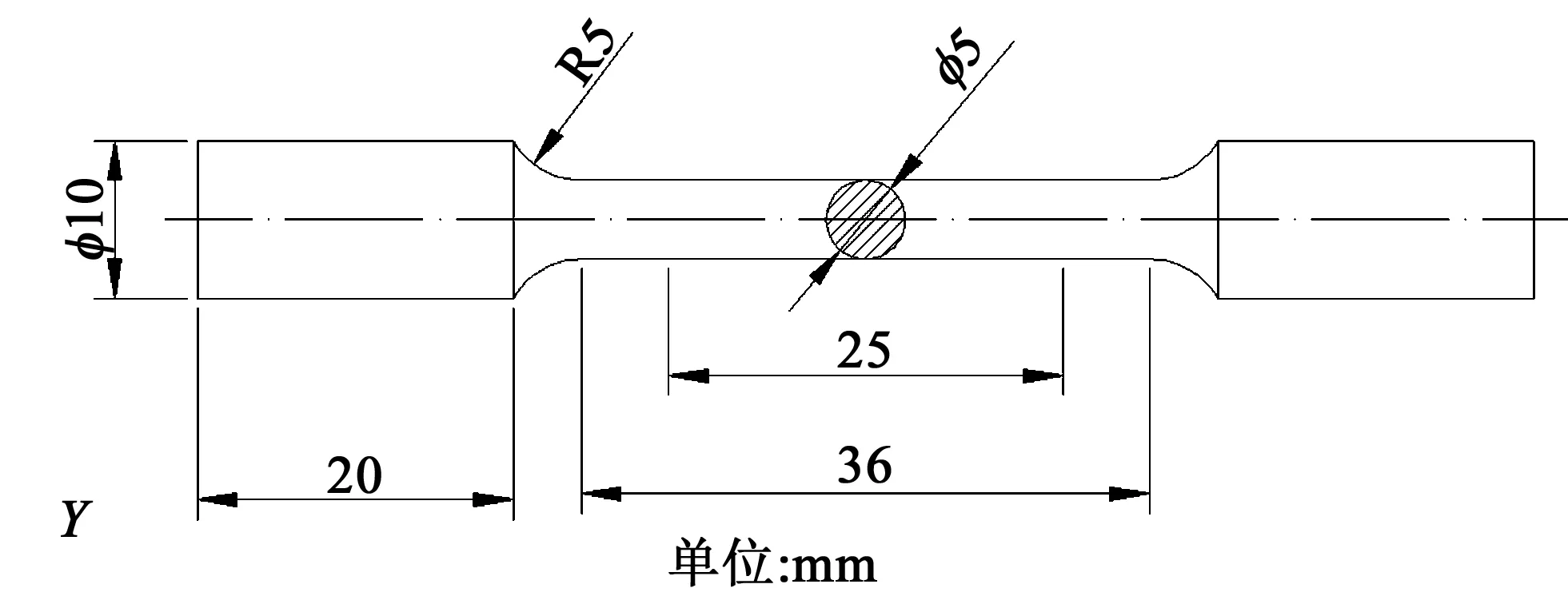

在铸锭与挤压棒材中心截取拉伸试棒,尺寸如图1所示,压缩试样为φ10 mm×15 mm。拉伸和压缩试验在济南试金WDW-200E 型电子万能试验机上进行,变形速率为2 mm/min,每组3个平行试样,数据取平均值。在铸锭和挤压棒材的垂直挤压方向上截取试样进行组织观察,试样经过粗磨、细磨和抛光后腐蚀,腐蚀溶剂为 苦味酸4.2 g、水10 mL 、醋酸10 mL 和酒精70 mL,腐蚀时间10~30 s。采用Zeiss Axio observerAlm光学显微镜进行组织观察,晶粒尺寸及再结晶比例分数采用划线法统计计算。采用Zeiss EVO MA10扫描电镜进行试棒断口分析。

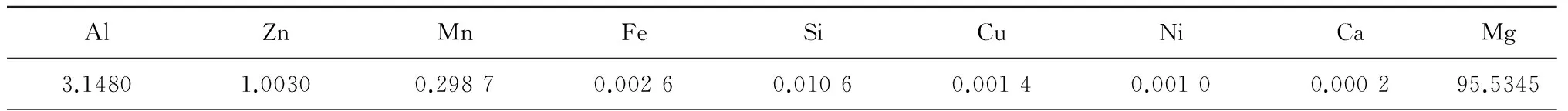

表1 AZ31B镁合金的化学成分(质量分数,%)

图1 拉伸试样示意图Fig.1 Illustration of the tensile sample

2试验结果

2.1挤压棒材显微组织

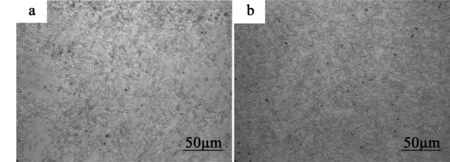

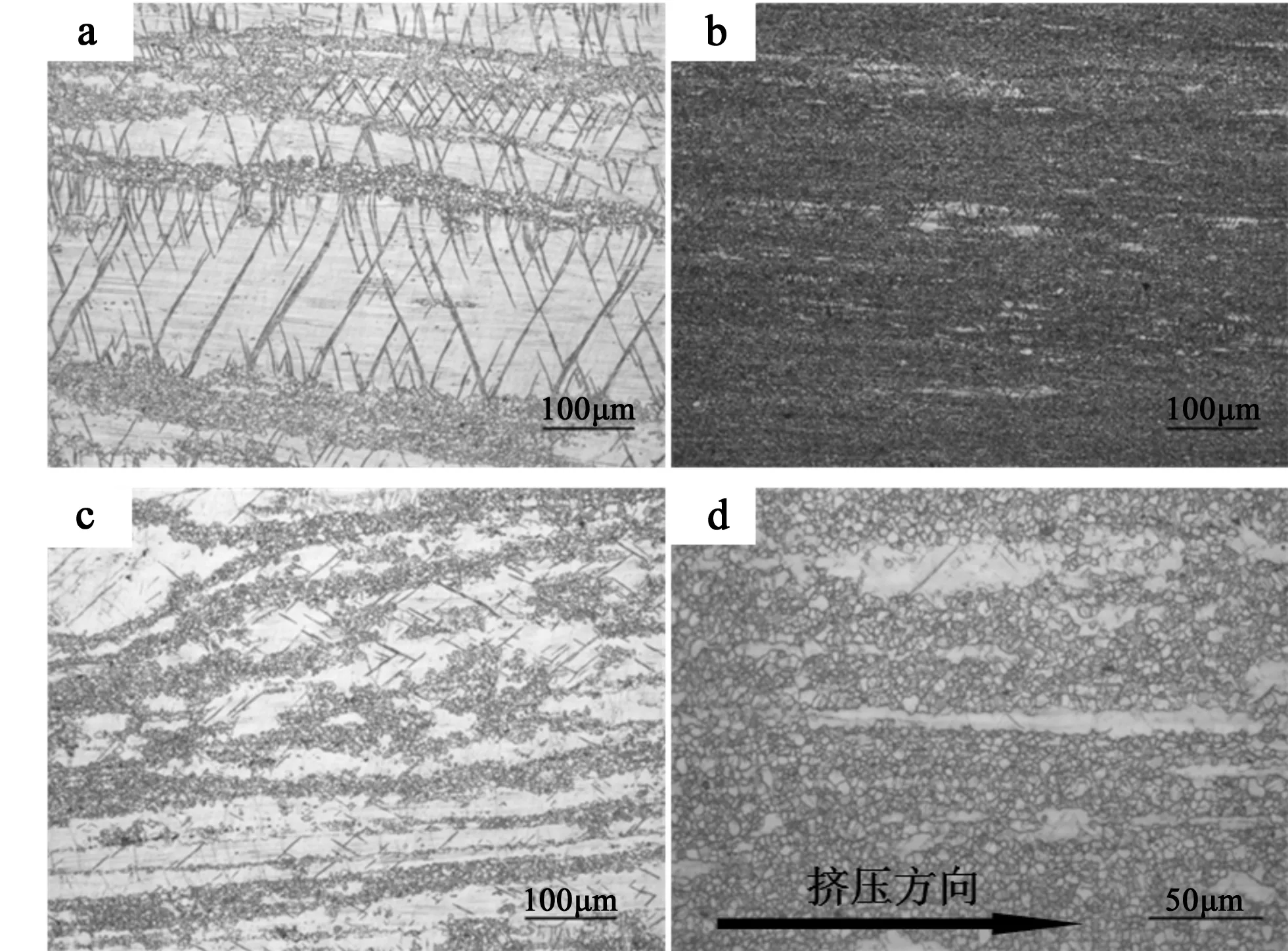

图2为不同挤压比条件下的AZ31B镁合金挤压棒材微观组织。挤压过程中,在镁合金原始晶粒边界处首先形成亚晶结构,而后通过亚晶合并机制形成大角度亚晶和亚晶界,这些晶界通过迁移吸收位错,使得亚晶进一步转动和合并,最终形成细小的动态再结晶晶粒[6-7]。从图2a中可以看出在挤压比较小时,得到的棒材呈现典型的混晶组织——由发生再结晶的细小晶粒包裹未发生再结晶的粗大晶粒。其中细小晶粒平均晶粒尺寸约为4~6 μm,体积分数约为50%,而粗大晶粒尺寸约在50 μm左右。当挤压比增大,变形程度增加时,晶格严重畸变的高能位区增多,形核率增加,动态再结晶晶粒尺寸与形核率成负相关,形核率越大,晶粒尺寸越小,从而使晶粒进一步细化[8-9];同时变形热随之增加,细小的晶粒会长大及合并,因而挤压比为60时,发生动态再结晶的超过90%,组织趋于均匀,平均晶粒尺寸约为8~10 μm。

图2 AZ31B挤压棒材显微组织Fig.2 Microstructure of the extruded AZ31B alloy for different extrusion ratios(λ)

堆垛层错能和晶界扩散速率是影响动态再结晶过程的两个重要因素,堆垛层错能减小或晶界扩散速率增加可促进动态再结晶的发生,因镁合金层错能比铝合金的低,不易通过动态回复释放变形能量,其软化机制主要为动态再结晶。在挤压比较小的情况下,变形热较少,形成的再结晶晶粒长大缓慢,因而发生动态再结晶的晶粒较细。在挤压比较大的情况下,产生变形热较多,晶界扩散速率急剧增大,导致再结晶晶粒迅速长大。

2.2力学性能

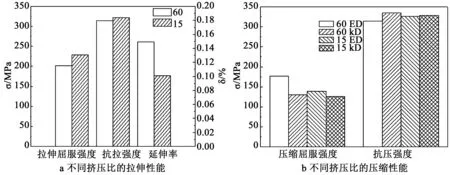

图3为不同挤压比AZ31镁合金棒材的拉伸和压缩性能,图中应力为工程应力。从图3a中可以看出,挤压比为15时的屈服强度、抗拉强度和断裂伸长率分别为220 MPa、320 MPa和10%;挤压比为60时屈服强度、抗拉强度和断裂伸长率分别为200 MPa、310 MPa和14%。细晶强化是挤压态镁合金强度提高的主要原因[10],根据Hall-Petch公式可知材料的晶粒尺寸越小,其屈服强度越高。由图2可以看出,小挤压比时组织属于典型的不完全再结晶的混晶组织,发生动态再结晶的晶粒细小,而未再结晶的晶粒也一定程度地产生了加工硬化。因此,挤压比15相对于挤压比60,屈服强度提高了20 Mpa,抗拉强度为10 MPa;增大挤压比能够提高动态再结晶分数,使组织更加均匀,此时挤压过程中的软化机制大于硬化机制。这使得高挤压比的棒材断裂伸长率更高。

图3 不同挤压比AZ31镁合金棒材的拉伸和压缩性能Fig.3 Tensile and compressive properties of the extruded AZ31 alloy for different extrusion ratios

图3b为不同挤压比的压缩性能,其中,ED为平行挤压方向,RD为垂直挤压方向。从图中可以看出:在平行挤压方向并且挤压比为60时,材料的压缩屈服强度为175 MPa;而垂直挤压方向及小挤压比时,材料的压缩屈服强度约为130 MPa左右。另外,不同方向和不同挤压比材料的抗压强度相差不大,但其强度的大小关系与压缩屈服呈现相反趋势,并且与材料的抗拉强度差别不大。在此需要指出的是,镁合金具有明显的拉压不对称性,即抗拉不抗压。从图3b可以看出,在挤压比较大时得到的平均晶粒细小的均匀再结晶组织,弱化了棒材中的织构,有助于缩小材料的拉压不对称性。这与文献[10]细化晶粒尺寸会弱化挤压态镁合金的拉伸-压缩不对称性的结论一致。进一步的相关变形机制和性能关系的探讨,需要进行深入的XRD及EBSD分析。综上所述,从组织、力学性能及拉压不对称性等方面考虑,挤压比为60时,镁合金棒材综合性能较好。

2.3断口显微组织及形貌

通过断口显微组织和形貌,进一步研究不同挤压比下AZ31B室温力学性能的差别。图4为AZ31B合金室温拉伸和压缩断口附近显微组织。由于小挤压比试样存在部分未发生动态再结晶的大晶粒和沿原始晶界分布的细小动态再结晶晶粒,在室温拉伸或者压缩过程中,一旦滑移面趋于平行受力方向,镁合金晶体中的滑移系就会停止运动,进一步外力将导致孪晶的发生,如图4a、4c所示,孪晶在拉长的原始晶粒内形成,同时存在部分典型的{10-11}压缩孪晶和{10-11}-{10-12}双孪晶组织[11-12];而在细小动态再结晶内很少产生孪晶,如图4b、4d,一旦发生孪晶,由于晶体取向的变化,滑移面不再平行于受力方向,原有的滑移系又会启动,变形得以继续直至发生断裂。挤压比小的试样中组织不均匀,变形过程中在粗大晶粒内产生大量孪晶,而在孪晶界处容易萌生裂纹。虽然孪晶面和晶界都会阻碍裂纹的扩展,但挤压比较大的试样中晶界更多,阻碍作用更强,裂纹不易扩展,因而挤压比大的试样塑性较好。因此,增大挤压比,在细化镁合金晶粒的同时提高了组织均匀性,进而提高了镁合金棒材的室温塑性。

a、c λ=15;b、d λ=60;a、b 拉伸试验;c、d 压缩试验 (ED) 图4 AZ31B合金断口处显微组织Fig.4 Microstructure of the fracture of the extruded AZ31B alloy

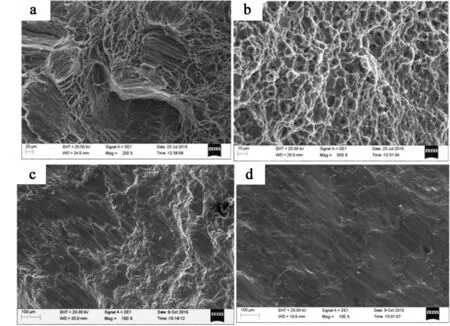

a、c λ=15; b、d λ=60;a、b 拉伸试验; c、d 压缩试验(ED) 图5 AZ31合金断口形貌Fig.5 Fracture morphologies of the extruded AZ31 alloy

图5为不同挤压比下的AZ31合金拉伸和压缩断口形貌。由图5a、5b可以看到,热挤压成形之后,不同挤压比条件下,热挤压试样拉伸断口具有不同的断裂特征。小挤压比(λ=15)时,断裂模式为韧性为主的混合型断裂,断口中存在宽大的解理台阶、二次裂纹,这是因为在断裂过程中出现了穿晶断裂,这也印证了小挤压比组织不均匀,再结晶不完全,存在尺寸较大的晶粒;同时断口中还有一定数量的大小不等韧窝,大韧窝周围围绕着许多小韧窝,韧窝之间存在撕裂棱。而挤压比增大时(λ=60),断口形貌发生了明显的变化,撕裂棱尺寸减少,断面的韧窝更加致密,分布更加均匀,且存在较深的韧窝,塑性进一步提升,延伸率显著提高。压缩断口形貌(图 5c、5d)可以观察到解理面和解理台阶,并且具有明显的河流花样等解理断裂特征,其中图5c小挤压比的试样压缩断口中有撕裂棱的存在,因此认为小挤压比试样压缩断裂属于韧脆结合型准解理断裂。上述断口形貌的变化,印证了组织与性能的变化规律。

3结论

(1)挤压比对AZ31镁合金的组织影响较大,当挤压比较小(λ=15)时,发生部分再结晶,组织不均匀;挤压比提高到60时,动态再结晶较为充分,组织相对均匀。

(2)挤压比小时,AZ31镁合金挤压棒材抗拉强度、屈服强度相对较高,而延伸率相对较低(约为10%)。大挤压比的综合性能提升,延伸率可以提高到14%,并且拉伸压缩不对称性得到缓解,有利于镁合金的二次塑性加工。

(3)随着挤压比的增大,AZ31镁合金挤压棒材的拉伸断口从穿晶断裂和韧性断裂的混合断裂转变为明显韧性断裂。压缩断口从解理断裂转变为准解理断裂。

参考文献:

[1]李秀莲, 王茂银, 辛仁龙,等. AZ31镁合金挤压轧制过程微观织构研究进展[J]. 材料热处理学报, 2010,31(5): 61-64.

[2]TANG W Q, HUANG S Y, ZHANG S R, et al. Influence of extrusion parameters on grain size and texture distributions of AZ31 alloy[J]. Journal of Materials Process Technology, 2011, 211(7): 1203-1209.

[3]AZEEM M A, TEWARI A, MISHRA S, et al. Development of novel grain morphology during hot extrusion of magnesium AZ21 alloy[J]. Acta Materialia, 2010, 58(5): 1495-1502

[4]杨平, 任学平, 赵祖德. AZ31镁合金热成形及退火过程的组织与织构[J]. 材料热处理学报, 2003, 24(4): 12-16.

[5]刘守法, 杨宏才, 吴松林. 挤压成形AZ31镁合金的低温超塑性变形[J]. 金属热处理, 2014, 39(10): 87-90

[6]钟皓,张慧, 翁文凭,等. 热挤压工艺对 AZ31 镁合金组织与力学性能的影响[J]. 金属热处理,2006, 31(8): 79-82.

[7]钟皓,陈琪,闫蕴琪,等. AZ31镁合金的热挤压组织与力学性能分析[J]. 轻金属, 2007(3): 52-55.

[8]王晓林,于洋,梁书锦,等. 热挤压工艺对 AZ31 镁合金晶粒大小及性能的影响[J]. 材料科学与工艺,2005, 13(6): 567- 569.

[9]全俊,唐靖林,曾大本,等. 挤压工艺对AZ31镁合金组织和性能的影响[J]. 铸造技术,2010, 31(9): 1187-1190.

[10]刘建忠. 挤压态AZ31镁合金室温变形行为研究[D]. 重庆:重庆大学, 2010.

[11]PARK S H, YOU B S, MISHRA R K,et al. Effects of extrusion parameters on the microstructure and mechanical properties of Mg-Zn- (Mn)-Ce/Gd alloys[J]. Mater Sci Eng A, 2014, 598:396-406.

[12]BARNETT M R. Twinning and the ductility of magnesium alloys: Part II.“Contraction” twins[J]. Mater Sci Eng A, 2007,464(1/2):8-16.

DOI:10.3976/j.issn.1002-4026.2016.03.005

收稿日期:2016-04-13

基金项目:山东省自然科学基金(ZR2015EQ019);山东省科学院青年基金(2016QN014)

作者简介:刘运腾(1980-),男,副研究员,博士,研究方向为镁合金塑性成形研究。Tel:0531-88728307,Email: liu_yunteng@126.com

中图分类号:TG146.2

文献标识码:A

文章编号:1002-4026(2016)03-0023-05

Impact of extrusion ratio on microstructure and indoor temperature mechanical properties of AZ31B Magnesium alloy

LIU Yun-teng1,LIN Tao1ZHOU Ji-xue1,2,ZHUANG Hai-hua1,MA Bai-chang1, YANG Yuan-sheng3

(1.Shandong Provincial Key Laboratory of High Strength Lightweight Metallic Materials(Inpreparation),Institute of Advanced Materials Shandong Academy of Sciences,Jinan 250014, China;2. Shandong Engineering Research Center for Lightweight Automobile Magnesium Alloy,Institute of Advanced Materials, Shandong Academy of Sciences,Jinan 250014,China;3. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Abstract∶We addressed the impact of extrusion ratio on microstructure and mechanical properties of AZ31B Magnesium alloy. We applied optical microscopy (OM) to the observation of its microstructure, examined its mechanical properties by indoor temperature tensile and compressive test, and observed its fracture morphologies by scanning electron microscopy (SEM). Results show that its microstructure changes from partially dynamic recrystallization to completely dynamic recrystallization with the increase of extrusion ratio. Its tensile fracture varies from mixed fracture to obvious ductility fracture. Compressive fracture is converted from cleavage fracture to quasi-cleavage fracture. Through high extrusion ratio, we can obtain fine and homogeneous microstructure and good comprehensive mechanical properties, tensile strength of 310 MPa, yield strength of 200 MPa and elongation rate of 14%. Asymmetry of tensile and compressive strength is reduced, which is therefore benefit for secondary plastic machining of Magnesium alloy.

Key words∶AZ31B Magnesium alloy; hot extrusion; microstructure; mechanical properties; extrusion ratio