航天炉粉煤气化运行总结

2016-08-01孙建

孙 建

(沧州正元化肥有限公司 河北沧州061108 )

航天炉粉煤气化运行总结

孙建

(沧州正元化肥有限公司河北沧州061108 )

0前言

沧州正元化肥有限公司是河北阳煤正元化工集团公司根据阳煤集团总体发展战略及规划投资新建的大型煤化工企业,一期工程生产规模是合成氨600 kt/a、尿素800 kt/a。采用航天(HT-L)粉煤加压气化技术,配置2套(A套和B套)Φ3 200 mm/Φ3 800 mm航天炉系统,单炉设计日投煤量均为1 500 t 、合成气产能(干气)为99 982 m3/h(标态),设计煤种为神华煤∶阳煤煤为1∶1;但试车至今仍采用神华煤,该煤种较为优良,同时渣水系统补水全部采用脱盐水,对于改善渣水系统水质具有明显的优势。航天炉粉煤气化系统共分为5个单元,分别为磨煤与干燥单元、粉煤加压与输送单元、气化与合成气洗涤单元、渣及灰水单元、公用工程单元。其中,磨煤与干燥单元将粒度20~30 mm的块煤碾磨至5~90 μm的粉煤,并干燥至粉煤中含水质量分数<2%;粉煤加压与输送单元利用粉煤锁斗充压、卸压过程,将粉煤从常压的粉煤贮罐输送至稳压的粉煤给料罐中,粉煤给料罐与气化炉保持稳定压差,从而将粉煤稳定地输送至气化炉中;气化与合成气洗涤单元将粉煤与纯氧发生气化反应所生成粗煤气送至洗涤塔中,经洗涤后相对干净的粗煤气送至变换系统;渣及灰水单元对气化炉及洗涤塔产生的黑水进行絮凝沉降,产生相对干净的灰水经分散处理后循环利用。

1气化炉运行情况

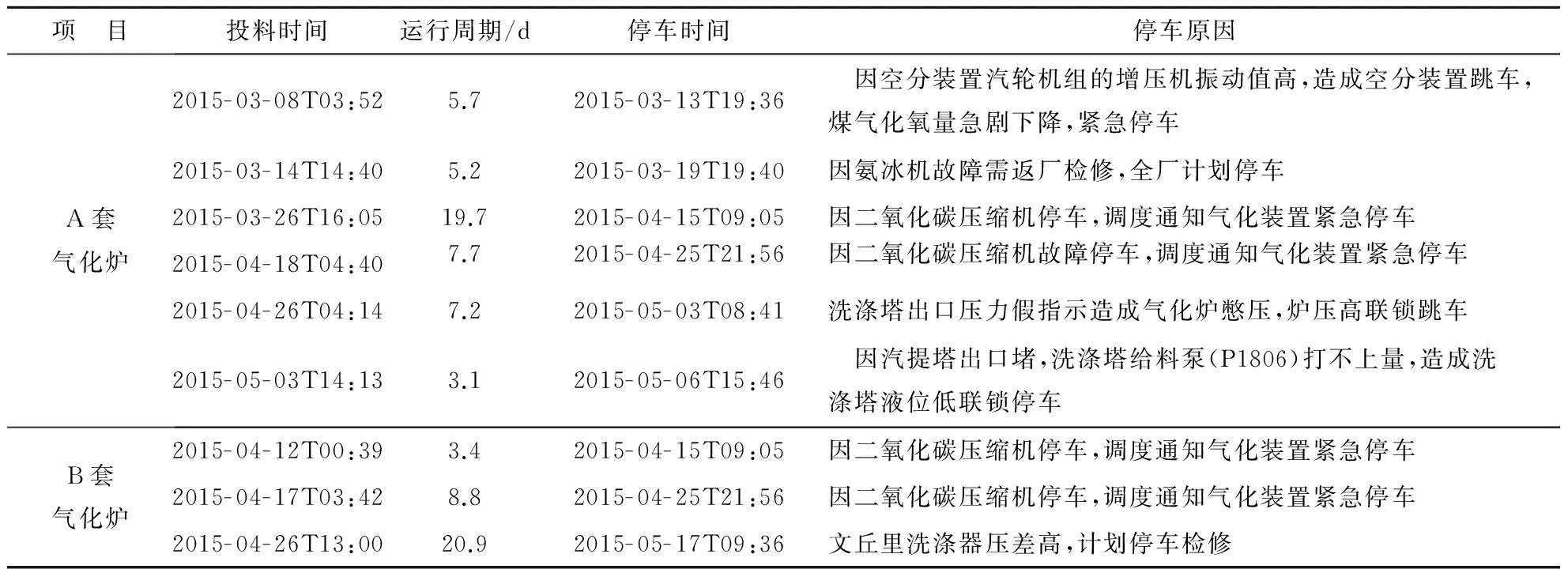

A套航天炉2015年3月7日23:50点火成功,3月8日03:52投煤成功。B套航天炉4月11日22:20点火试验成功,4月12日00:39 投煤成功。2套航天炉投料成功后经过6~8 h稳定挂渣后逐渐趋于稳定,目前炉况比较稳定,单炉日投煤量为1 200 t左右,干气产量为90 000~95 000 m3/h(标态),粗煤气中有效气体(CO+H2)体积分数为84%~89%,CH4体积分数为(400~700)×10-6。从开车至今,2套气化炉运行情况(数据统计时间从2015年3月8日至6月9日为止,A套气化炉最后开车时间是2015年5月8 日15:50、B套气化炉最后开车时间2015年5月20日21:45)见表1。

表1 2套气化炉运行情况

从表1可看出:2套气化炉共停车9次,6次为外部原因,其中因为二氧化碳压缩机原因造成的停车有5次;气化炉本身造成的停车有3次,全部都是因为灰水硬度高而造成连锁反应。

经过对2套气化炉系统的氧煤比调整和灰水系统的改进,目前灰水有关指标(硬度、pH等)得到了有效控制,排水量由原来的150 m3/h降至100 m3/h,渣水系统平稳运行。

2存在的问题与技术改造

2.1磨煤系统堵煤

原料煤的品质决定了磨煤系统的运行稳定情况,原煤的粒度分布、含水量及杂质均对原煤仓的下料稳定性造成一定的影响。为此,严格把关原料煤,先后进行一系列改进。

(1) 原料煤皮带输送机增加用于除杂的耙子。从现场实际运行来看,原料煤在运输过程中经常夹杂(塑料袋、纤维绳等杂物),这些杂物在振动料斗处堆积,造成下煤不畅,甚至堵煤,故在原料煤皮带输送机上增设移动式耙子,不但能有效去除原煤中杂物,而且使用方便、安全。

(2) 严格控制入厂原料煤中水含量。如果原料煤中含水水量超标,在振动料斗处易发生堵煤,轻者造成气化炉生产负荷降低,重者造成气化炉断煤、跳车,故入厂原料煤中含水质量分数应严格控制在<10%,严禁将水含量不合格的原料煤送入原煤仓。

(3) 给煤机入口侧增加通煤孔。为了在发生堵煤事故时能够进行有效疏通和减少员工的工作量,同时降低系统运行风险,根据给煤机入口振动料斗内部结构增设了若干个通煤孔。发生堵煤时,打开通煤孔可直接进行疏通,避免了其他现场被迫停磨疏通的困境。实践证明,这些通煤孔使用效果良好。

2.2给料罐顶部过滤器滤棒损坏

在气化系统开、停车过程中,发现粉煤给料罐处于高压状态下,粉煤贮罐质量不断上升且给料罐连续料位计缓慢下降。经计算,粉煤贮罐的粉煤流量约为20 t/h,判断为给料罐顶部过滤器滤棒损坏,导致粉煤外漏至粉煤贮罐。通过对全过程进行分析,应该是给料罐连续料位计测量不准确导致给料罐内料位过高,充压时没有缓冲空间所致。为防止类似事故发生,严格控制粉煤给料罐内的料位(<100 t),同时要求操作人员密切注意给料罐顶部过滤器进、出口滤棒的压差,一旦其压差>2 kPa,应立即通过人为操作降低给料罐内料位。目前,过滤器进、出口滤棒压差在正常范围(<20 kPa)内,过滤器没有发生类似超压事故。

2.3粉煤管线堵塞

在气化炉运行过程中,粉煤管线曾出现过几次轻微的堵塞现象。3根粉煤管线投煤不均匀,对气化炉存在很大的危害性,尤其是在气化炉高负荷运行状态下,因为航天炉烧嘴内的3根粉煤管线出来的粉煤经均匀混合后从烧嘴喷出与氧气混合,一旦3根粉煤管线的粉煤流量偏差较大,会导致粉煤混合不均匀,混合不均匀的粉煤经烧嘴喷出后会影响粉煤的流场,使烧嘴偏烧,进而造成烧嘴头部受损,从而影响烧嘴使用寿命,而且会引起气化炉局部超温,威胁气化炉盘管运行安全,同时影响气化炉的运行负荷。

一般出现该问题时,首先应降低入炉氧气气量,防止氧煤比超标对气化炉造成损害,然后对粉煤管线进行正吹和反吹。整个过程要求快速完成,防止粉煤管线发生回火爆炸。

2.4灰水系统结垢

航天炉运行至今,因自身原因导致停车的事故均是由灰水系统结垢造成的,可以说灰水系统是制约气化炉长期运行的瓶颈。气化炉初步投料时,因后工序没有正常运行,输煤采用高压氮气,灰水中pH较高,最高时达9.6;再加上当时灰水中硬度偏高,最高达2 000 mg/m3,灰水系统很快显现出结垢倾向。此结垢倾向主要体现在高压灰水泵打量不足、低压灰水至除氧器打量不足、文丘里洗涤器阻力高。现场运行中发现,一旦提高高压灰水泵打量,高压灰水泵进、出口管道便出现剧烈的振动,据此判断其进口堵塞造成高压灰水泵发生严重汽蚀。为此,一方面增加洗涤塔补水量、降低高压灰水泵;另一方面从除氧水泵出口配置临时管线至高压灰水泵进口处,高压灰水泵打量恢复正常。

由于汽提塔进水量减少,导致高压闪蒸罐的闪蒸汽得不到充分冷却,换热器换热负荷大,循环水管道发生振动,通过打开高压闪蒸罐顶部安全阀副线,以降低换热器负荷,此问题得到解决。

3结语

对于航天炉粉煤加压气化装置,粉煤的粒度及含水量(外水)直接影响了粉煤输送稳定性及粉煤的气化效率。一般要求粉煤含水质量分数<2%,粒度在5~90 μm的粉煤质量分数>90%。若粉煤含水量偏高、粉煤粒度过细,则粉煤易架桥,不利于输送,而且粉煤粒度过细会加剧磨煤机磨辊的磨损,增加能耗;同时,粉煤燃烧后形成的煤灰难以沉降,将给渣水系统的处理增加难度。若粉煤含水偏低,则磨煤机的出口温度需控制得较高,除浪费燃料气外,一旦磨煤机给煤量出现大幅波动,很容易造成过滤器滤袋超温损坏。若粉煤粒度偏大,则粉煤在气化炉内的燃烧效果不好,粉煤的气化效率将降低。对于以上几点,粉煤输送的稳定性加上煤质的稳定性保证了气化炉炉况的稳定性,粉煤的气化效率直接影响了整个装置的经济性,渣水系统的水质控制影响了整个装置的运行周期。

煤气化的运行过程中存在诸多其他因素,这些因素主要来源于设备原因、仪表测量、工艺操作、原料煤变化等。设备的本身质量和后期维护是气化炉运行的基本要素,由于自动化程度高、安全联锁多,故对仪器仪表的准确性、稳定性提出了很高的要求,同时对仪表工也是很大的挑战。工艺操作是系统安全、高效、稳定运行的关键,这就需要对煤气化工艺技术逐步加深认识和思索;煤质的变化需要操作人员在实践中摸索并进行相应微调工艺操作。

(收到修改稿日期2015-09-10)