原煤水分超标对煤棒制气炉况的影响及处理

2016-08-01向宏

向 宏

(湖北新洋丰合成氨厂 湖北荆门 448150)

原煤水分超标对煤棒制气炉况的影响及处理

向宏

(湖北新洋丰合成氨厂湖北荆门 448150)

1存在的问题

企业选购制气原料煤时,若只注重固定碳、灰分及发热量等因素,而忽视化学活性、挥发分及水分等因素,或原煤购进厂后管理不善致使水分含量升高,最终导致煤棒质量不达标,亦会造成造气炉炉况的大幅波动和对生产装置的高效平稳运行带来威胁。湖北新洋丰合成氨厂在2015年6月2日至10日,造气炉炉况突然波动,单炉产气量大幅下降,吨氨耗煤棒直线上升,导致合成氨装置被迫减负荷生产。正常炉况与非正常炉况下有关参数对比见表1。

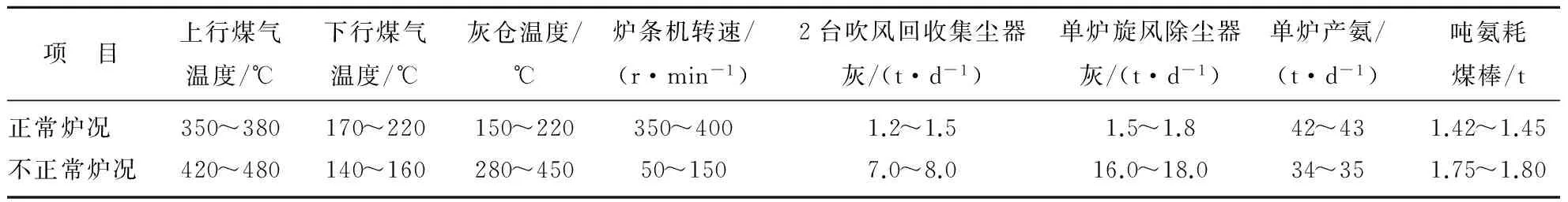

表1 正常炉况与非正常炉况下有关参数对比

由表1可知:造气炉的上行煤气温度和灰仓温度大幅升高,而炉条机转速和下行煤气温度则大幅下降;上吹和吹风阶段带出物剧增,单炉产氨量下降,而吨氨耗煤棒明显上升;煤棒制气过程中造气炉扒炉次数增多,扒炉时常见大块烧流红疤块滞留于灰盘安息角,灰渣量少,基本无疤块,细灰多,灰渣中残碳量高。为此,虽然在工艺和操作上采取了多项改进,增加了吹风强度、上吹蒸汽用量及上吹时间,但炉况均未好转。

2原因分析

2015年6月,荆门地区频繁降雨,因储煤仓库容积较小,只能储存约12 kt粉煤。造气系统每天消耗粉煤800 t,因而部分原煤只能露天存放,雨水淋湿粉煤,原煤中水含量剧增(外水质量分数>10%),导致在制作型煤过程中配制的腐殖酸无法被粉煤吸收(正常沤制时煤中水质量分数约12%),沤制时煤中腐殖酸质量分数(4%~5%)极低;煤棒机制煤棒时电流低,所生产的煤棒强度低,烘干后的煤棒中水质量分数约7%,超过正常值(3%~4%)。煤棒在运输过程中碎裂严重,进入造气炉后遇高温粉化加剧,大量煤粉填充造气炉中炭层间隙,导致床层阻力增大,蒸汽和空气无法正常进入气化层参与反应,进而气化层薄且温度低,蒸汽分解率低,单炉产气量下降;而炉底气化反应加剧造成灰仓温度高,无法将炉条机转速调至正常范围,炭层下降缓慢,部分未反应的蒸汽从阻力相对较小的夹套边缘随上行煤气出炉,导致上行温度持续偏高,进一步加剧了入炉煤棒的粉化,造成炉况恶性循环。上吹和吹风阶段大量粉化后的煤粉随气流被带出炉外,导致单炉旋风除尘器和吹风回收集尘器积灰量剧增,质量分数20%~25%的入炉煤棒粉化后被带出炉外,吨氨耗煤棒明显上升。所采用的北方水洗煤化学活性低、黏度差,也是导致煤棒强度差的原因之一。

3处理措施

导致造气炉炉况波动的主要原因是煤棒质量不达标,要稳定合成氨生产,必须从提高煤棒质量入手,为此,采取了以下处理措施。

(1) 原煤的防水及烘干。为防止新购进的原煤继续被雨水淋湿而导致煤粉中水含量偏高,影响腐殖酸的加入量,导致煤棒质量差,故对新购进的原煤采用防雨篷布遮盖,并计划扩建储煤仓库,彻底解决原煤中水质量分数偏高的问题;对于已淋湿的煤,以灰渣发电锅炉烟气为热源用烘干筒烘干,控制原煤中水质量分数<5%。

(2) 提高腐殖酸浓度及配比。针对原煤(水洗煤)灰分(质量分数16.8%~19.0%)低、化学活性相应降低、成渣性差的特点,重新制定了腐殖酸的配制工艺,提高了腐殖酸溶液中腐殖酸钠含量,并减少单罐腐殖酸溶液配制煤粉的加入量,从而使沤制时煤中腐殖酸质量分数由原9.5%提高至14.5%,型煤煤棒机电流由原先的240 A提高至≥380 A,进而提高了煤棒的强度。

(3) 提高烘干窑进口烟气温度。煤棒依靠造气吹风气潜热回收系统出口烟气(经静电除尘后再经引风机进入烘干窑,温度约145 ℃),为了提高烘干窑进口烟气温度,在烘干窑引风机进口增加1台热风炉,使造气炉入炉煤棒中水质量分数降至≤4%。

(4) 相应调整造气工艺。入炉煤棒质量改善后,单炉入炉空气蝶阀的开度由50%增大至65%,吹风时间由21 s延长至23 s,上吹时间由38 s缩短至36 s,每2台造气炉共用的蒸汽缓冲罐自调阀的开度设定值由60%降低至56%,其他工艺参数保持不变。

4改进效果

采取以上措施后,煤棒质量合格,2015年6月11日开始,造气炉炉况恢复正常状态,所产的半水煤气质量、单炉产气量恢复正常,半水煤气中有效气体(CO+H2)体积分数较6月11日前的44%上升至64%,吨氨耗煤棒降至1.42 t;上吹及吹风阶段带出物持续减少到正常水平;炉条机转速调整至400~450 r/min;上行煤气温度降至350~360 ℃,下行煤气温度则上升为200~220 ℃,气化层增厚、温度高且稳定;灰渣中疤块增多,疤块质量分数为50%~60%且成形较好;灰仓温度稳定在105~120 ℃,炉内炭层厚度均匀下降且床层阻力均匀减小,炉内热量平衡、物料平衡、上下吹平衡达到最佳状态,炉况进一步得到优化,稳定了合成氨装置的生产。

(收到修改稿日期2015-10-08)