橡胶粘合增进剂硼酰化钴硼含量的测定及其对胶料性能的影响

2016-08-01董文武朱黎澜谢上盛

董文武,朱黎澜,谢上盛

(双钱集团上海轮胎研究所有限公司,上海 200245)

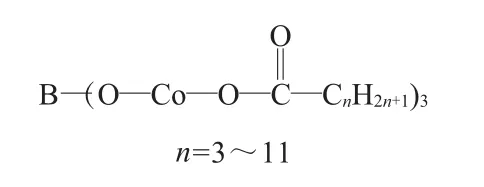

橡胶粘合增进剂硼酰化钴用于子午线轮胎,能赋予胶料较好的耐热、耐湿、耐蒸汽和耐盐水性能。从硼酰化钴分子结构(如图1所示)可以看出,羧酸基/钴的物质的量比为1,比环烷酸钴或硬脂酸钴的羧酸基/钴的物质的量比大1倍,且硼/钴的物质的量比为1/3,因此硼酰化钴比环烷酸钴或硬脂酸钴具有更好的耐腐蚀性。另外,硼酰化钴在硫化温度下解离出来的硼酸基能有效吸收胶料中的酸或碱类腐蚀介质,进一步阻止钢丝被腐蚀。故硼酰化钴是有效的缓蚀剂[1]。

图1 硼酰化钴的分子结构

硼酰化钴的钴质量分数为0.21~0.23,硼质量分数为0.011~0.013时,硼酰化钴的n=9~10,分子结构最稳定,理化性能较佳,可赋予胶料最佳的粘合性能。硼酰化钴的硼含量是评估硼酰化钴质量的重要指标,但是目前硼的定量分析尚缺乏有效快速的手段,普通的化学滴定法测定硼含量不仅耗时、耗力,而且准确度低。

电感耦合等离子体发射光谱(ICP-OES)法是利用氩等离子体产生的高温使样品完全分解而形成激发态的原子和离子,通过检测激发态的原子和离子的外层电子向低能级跃迁发射出的特征谱线的强度,测定出样品中待测元素的含量。ICP-OES法具有灵敏度高、检测范围宽、多元素测定等优点[2-3]。

本工作建立采用ICP-OES法测定橡胶粘合增进剂硼酰化钴硼含量的方法,并考察硼酰化钴硼含量对胶料性能的影响。

1 ICP-OES法测定硼酰化钴的硼含量

1.1 样品与仪器

1#,2#和3#硼酰化钴(美国OMG公司提供),单元素硼标准溶液(浓度为1 000 mg·L-1),硝酸(质量分数为0.65,分析纯),德国斯派克ICP-OES仪,梅特勒分析天平。

1.2 试样制备

分别称取0.2 g(精确至0.000 1 g)经过粗磨的硼酰化钴样品置于烧杯中,加入7 mL硝酸,小火加热(加盖)至完全溶解,冷却,用蒸馏水稀释,移至50 mL容量瓶内,定容至刻度线摇匀待用。

根据单元素硼标准溶液配制出浓度分别为0,1,40,120和200 mg·L-1的硼离子标准溶液。

1.3 测试方法

先检测硼离子标准溶液,其分析谱线最小相关因数达到0.996时,可以进行样品测试。

1.4 测试条件优化

(1)分析谱线

通常根据待测元素含量以及样品中干扰元素选择发射净强度大、信背比高、共存元素谱线干扰少的谱线作为待测元素的分析谱线。本工作考察了硼的多条灵敏线,综合比较后选择波长为249.773及249.677 nm的谱线作为最佳分析谱线。

(2)基体干扰

硼酰化钴中硼元素和其他杂质金属元素的含量很低,相互之间的干扰也很小,因此可以不考虑基体干扰。

(3)发射功率

采用浓度为l mg·L-1的硼离子标准溶液分别考察发射功率900,1 000,1 100,1 200,1 300和1 400 W对硼谱线强度的影响。结果表明,硼谱线强度随发射功率增大而增强,发射功率达到1 300 W时谱线强度趋于稳定。综合考虑检出限和发射功率增大对矩管使用寿命的影响,选择发射功率为1 300 W。

(4)雾化气流量

雾化气流量是影响信号强度的重要因素之一。随着雾化气流量增大,样品提升量增大,谱线强度增大,但通常较低的雾化气流量使等离子更稳定。采用浓度为l mg·L-1的硼离子标准溶液分别考察雾化气流量为0.80,0.90,1.00,1.10和1.20 L·min-1时对硼谱线强度的影响。综合考虑,选择雾化气流量为1.00 L·min-1。

(5)工作曲线与检出限

在优化测试条件下分别检测浓度为0,40,120和200 mg·L-1的硼离子标准溶液,工作曲线线性回归方程和相关因数如表1所示。

表1 硼离子标准溶液工作曲线线性回归方程及相关因数

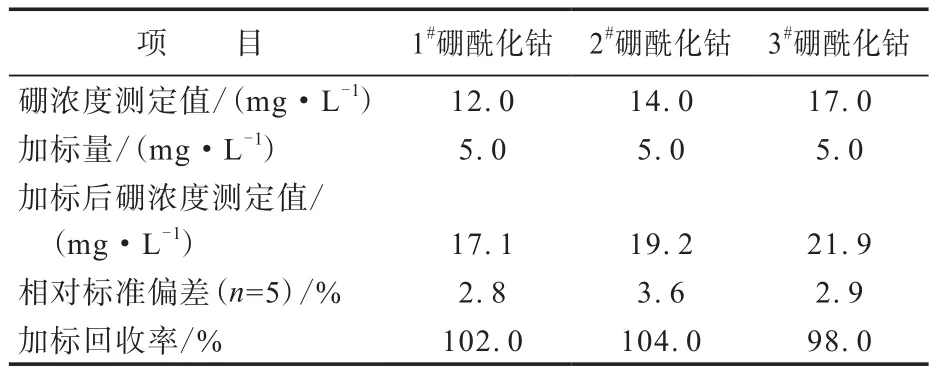

(6)精度及加标回收率

采用ICP-OES法对3种硼酰化钴样品进行加标回收试验,结果如表2所示。从表2可以看出,样品中硼的回收率为98%~104%,测试的硼浓度相对标准偏差满足分析测定的要求。

表2 硼浓度测定及加标回收率

1.5 测试结果

硼酰化钴的硼质量分数测试结果分别为:0.011 8(1#硼酰化钴),0.016 5(2#硼酰化钴),0.021 2(3#硼酰化钴)。

为了考察硼酰化钴的硼含量对胶料性能的影响,进行硼酰化钴应用试验。

2 硼酰化钴应用试验

2.1 主要原材料

天然橡胶(NR),牌号STR20,泰国产品;炭黑N375,上海卡博特炭黑有限公司产品;1#~3#硼酰化钴(理化性能如表3所示),美国OMG公司提供,3种硼酰化钴除了硼含量差异较大外,其余理化性能基本接近。

表3 3种硼酰化钴的理化性能

2.2 配方

基本配方:NR 100,炭黑N375 50,氧化锌9,硼酰化钴 1.5,防老剂4020 2.5,防焦剂CTP 0.2,不溶性硫黄 6,促进剂DZ 3,其他 1。

配方A采用1#硼酰化钴,配方B采用2#硼酰化钴,配方C采用3#硼酰化钴,配方D为空白配方(不加硼酰化钴)。

2.3 主要设备与仪器

BB430型密炼机,日本Kobe Steel公司产品;MDR2000型无转子硫化仪和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;QLB-D型平板硫化机,湖州橡胶机械厂产品;LX-A型硬度计,上海化工机械四厂产品;H10 KS型电子拉力机,英国Hounsfield公司产品;101A-1型老化试验箱,上海实验仪器厂有限公司产品。

2.4 试样制备

胶料混炼分两段在密炼机中进行。一段混炼加料顺序为:NR→炭黑→氧化锌等小料→排胶;二段混炼加料顺序为:一段混炼胶→不溶性硫黄、促进剂、防老剂→排胶→下片。

胶料在平板硫化机上硫化,硫化条件为150℃×30 min。

2.5 性能测试

胶料各项性能按相应国家标准进行测试。

2.6 结果与讨论

2.6.1 硫化特性

胶料的硫化特性如表4所示。从表4可以看出,与空白配方D胶料相比,采用硼酰化钴的配方A,B,C胶料的Fmax增大,门尼焦烧时间t5和正硫化时间t90缩短,说明胶料中加入硼酰化钴有助于提高生产效率;配方A胶料的硫化速度明显快于配方B和C胶料。

表4 胶料的硫化特性

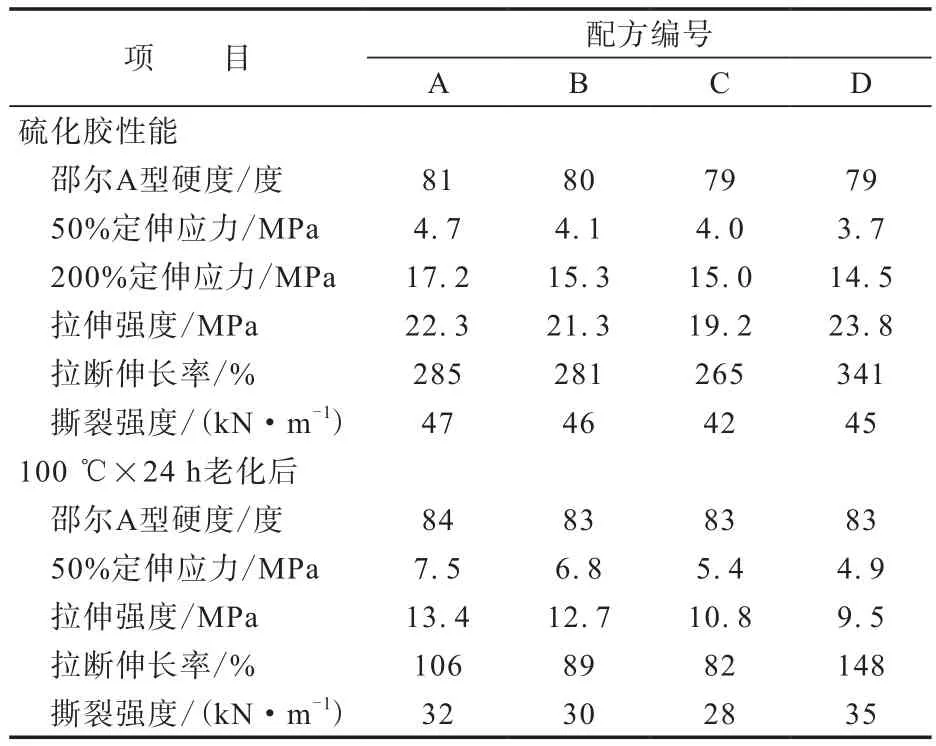

2.6.2 物理性能

胶料的物理性能如表5所示。从表5可以看出,在4个配方胶料中,配方A胶料综合物理性能最佳。

表5 胶料的物理性能

2.6.3 与钢丝粘合性能

胶料与钢丝帘线的粘合性能如表6和图1所示。从表6可以看出:与空白配方D胶料相比,老化前后添加硼酰化钴的配方A,B和C胶料与钢丝帘线的粘合强度均大幅提高;热空气老化及盐水浸泡后配方A胶料与钢丝帘线的粘合强度较高,配方C胶料与钢丝帘线的粘合强度较低。

表6 胶料与钢丝的粘合性能

图1 硼酰化钴硼含量对胶料与钢丝帘线粘合性能的影响

综上所述,添加硼酰化钴的胶料与钢丝帘线的粘合性能大大优于不含硼酰化钴的胶料;含不同硼酰化钴胶料的粘合性能差异较大,配方A胶料的粘合性能明显高于配方B和C胶料,这与硼酰化钴的结构有很大的关联性。硼酰化钴硼质量分数在0.011~0.012时,其结构最稳定,胶料的粘合性能和综合物理性能较好。

3 结论

(1)采用ICP-OES法能快速、准确地测定硼酰化钴的硼含量。

(2)硼酰化钴的硼含量与其胶料的综合性能有较很强的相关性。硼酰化钴硼质量分数在0.011~0.012时,胶料的粘合性能和综合物理性能较好。