国内外乙丙橡胶市场分析

2016-08-01崔小明

崔小明

(中国石化北京北化院燕山分院,北京 102500)

乙丙橡胶(EPR)是由乙烯和丙烯共聚制得的二元乙丙橡胶(EPM)或由乙烯、丙烯和非共轭二烯单体共聚制得的三元乙丙橡胶(EPDM)的总称。EPR分子链具有高度饱和性,使其具有优异的耐臭氧、耐老化、耐化学品腐蚀、耐蒸汽和电绝缘性能。此外,EPR单体价廉易得,因此EPR广泛用于汽车零部件、建材用防水卷材、电线电缆护套、耐热胶管、胶带、汽车密封件以及用作润滑油添加剂、聚烯烃改性剂。

目前,EPR的工业化生产方式主要有溶液聚合法、悬浮聚合法和气相聚合法3种,其中溶液聚合法是世界EPR的主导生产工艺。

1 世界EPR市场分析

1.1 生产现状

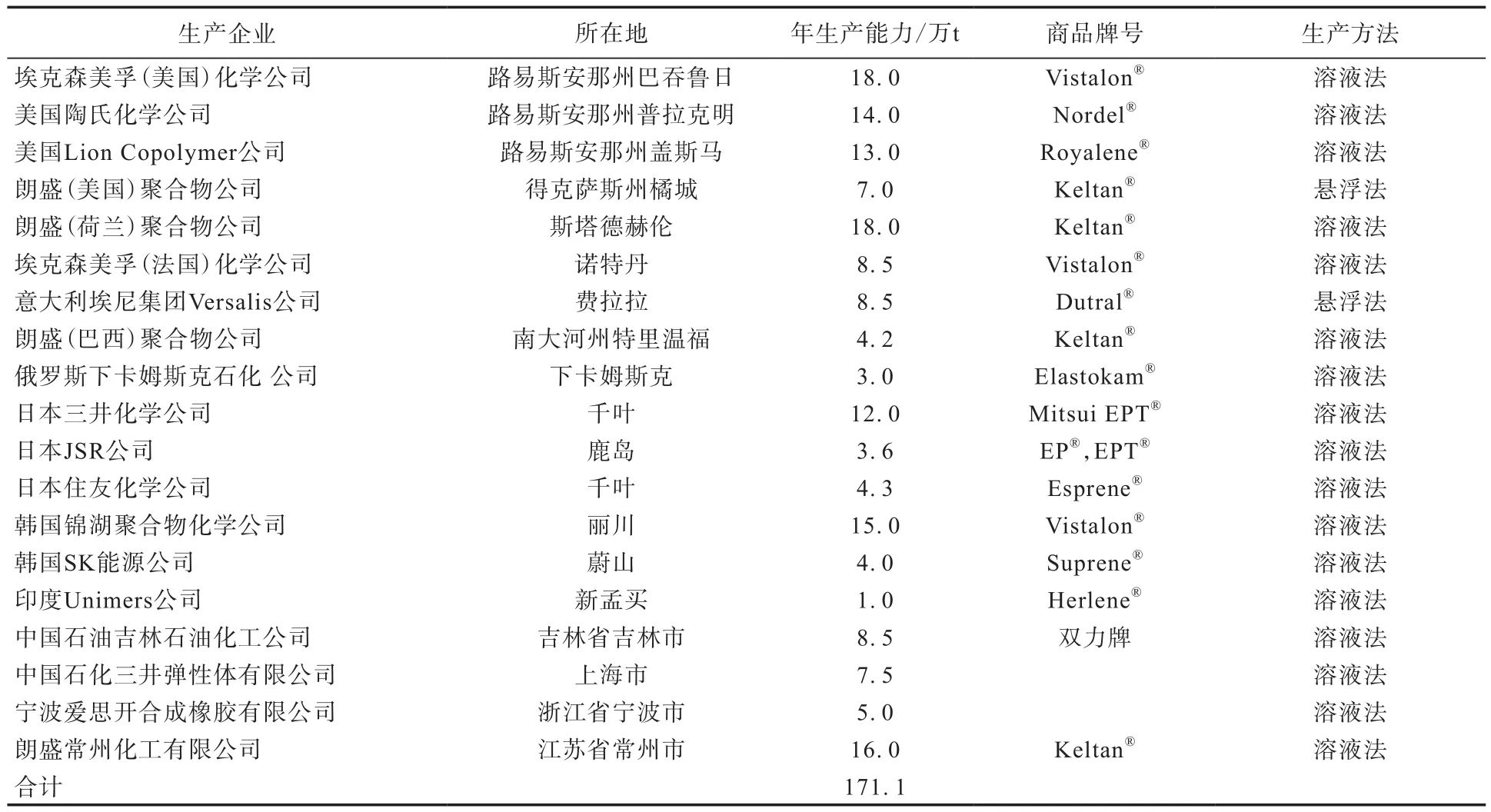

近年来,世界EPR的年生产能力稳步增长。2010年世界EPR的总年生产能力为130.2万t。2014—2015年,虽然德国朗盛公司位于德国马尔的年生产能力为7万t的装置关闭,但由于我国的中国石油吉林石油化工公司、中国石化三井弹性体有限公司、朗盛常州化工有限公司以及宁波爱思开合成橡胶有限公司新建EPR装置建成投产,世界EPR年生产能力快速增长。截止到2015年12月底,世界EPR的总年生产能力达到171.1万t,同比增长8.91%。世界EPR生产主要集中在北美、西欧和亚太地区,其中北美地区的年生产能力为52万t,占世界总年生产能力的30.39%;西欧地区的年生产能力为35.0万t,占世界总年生产能力的20.46%;亚太地区的年生产能力为76.9万t,占世界总年生产能力的44.94%。美国是世界上最大的EPR生产国,年生产能力为52万t,占世界总年生产能力的30.39%;其次是我国大陆,年生产能力为37.0万t,占世界总年生产能力的21.62%;第三是日本,年生产能力为19.9万t,占世界总年生产能力的11.63%。德国朗盛公司在2011年收购荷兰DSM公司弹性体业务之后,成为目前世界最大的EPR生产企业,分别在美国、荷兰、巴西和我国大陆建有生产装置,年生产能力为45.2万t,占世界总年生产能力的26.42%;其次是美国埃克森美孚化学公司,分别在法国和美国建有生产装置,年生产能力为26.5万t,占世界总年生产能力的15.49%。2015年世界主要EPR生产企业生产情况见表1。

表1 2015年世界EPR主要生产企业生产情况

1.2 新建或扩建装置情况

今后几年,世界EPR新增产能主要集中在亚太地区,包括日本合成橡胶公司计划在韩国丽水新建年生产能力为6万t的EPR生产装置;美国埃克森美孚化学公司计划在新加坡新建年生产能力为6万t的EPR生产装置;韩国锦湖聚合物化学公司新建年生产能力为6万t的EPR生产装置;美国陶氏化学公司计划在美国LA Plaquemine新建年生产能力为14万t的EPR生产装置;沙特基础工业公司与美国埃克森美孚化学公司计划在沙特新建年生产能力为11万t的EPR生产装置;印度Reliance公司计划在印度贾姆讷格尔新建年生产能力为8万t的EPR生产装置;意大利埃尼集团Versalis公司计划在韩国新建年生产能力为10万t的EPR生产装置,并计划在意大利费拉拉新建年生产能力为5万t的EPR生产装置。加上我国大陆的EPR新增生产能力,预计到2020年,世界EPR的总年生产能力将超过250万t,其中亚太地区将成为EPR的重要生产基地。

1.3 消费现状与发展前景

近年来,世界EPR的消费量稳步增长,其中北美和西欧等地区增长较为缓慢,而中东、非洲和亚太地区特别是我国大陆的EPR消费量增长相对较快。2015年世界EPR的总消费量约为150万t,主要集中在北美、西欧和亚太地区。其中,北美的消费量占世界总消费量的24.1%,西欧的消费量占世界总消费量的21.5%,亚洲的消费量占世界总消费量的43.0%。预计到2020年,世界EPR总消费量将达到180万t,其中亚洲的消费量增长最快,2016—2020年年均增长率将达到6.3%。

世界各国家或地区的EPR消费结构有所不同。美国EPR的27.2%用于汽车领域,19.6%用于聚合物改性;西欧EPR的48.7%用于汽车领域,11%用于聚合物改性;我国大陆EPR的44.9%用于汽车领域,12%用于聚合物改性。

2 我国EPR市场分析

2.1 生产现状

我国EPR的研发始于20世纪60年代,1971年中国石油兰州化学工业公司应用北京化工研究院的科研成果,在其合成橡胶厂建成1套年生产能力为0.2万t的生产装置,后由于设备等原因被迫停产;1997年中国石油吉林石油化工公司引进日本三井化学公司的溶液聚合技术,建成年生产能力为2万t的生产装置;2009年中国石油吉林石油化工公司采用自有技术新建年生产能力为2.5万t的生产装置;2014年中国石油吉林石油化工公司采用自有技术新建年生产能力为4万t的生产装置,中国石化三井弹性体有限公司新建年生产能力为7.5万t的生产装置;2015年朗盛常州化工有限公司新建年生产能力为16万t的生产装置,宁波爱思开合成橡胶有限公司新建年生产能力为5万t的生产装置。截止到2015年12月底,我国EPR的总年生产能力已经达到37万t,超过日本成为仅次于美国的世界EPR第二大生产国。

2.2 新建或扩建装置情况

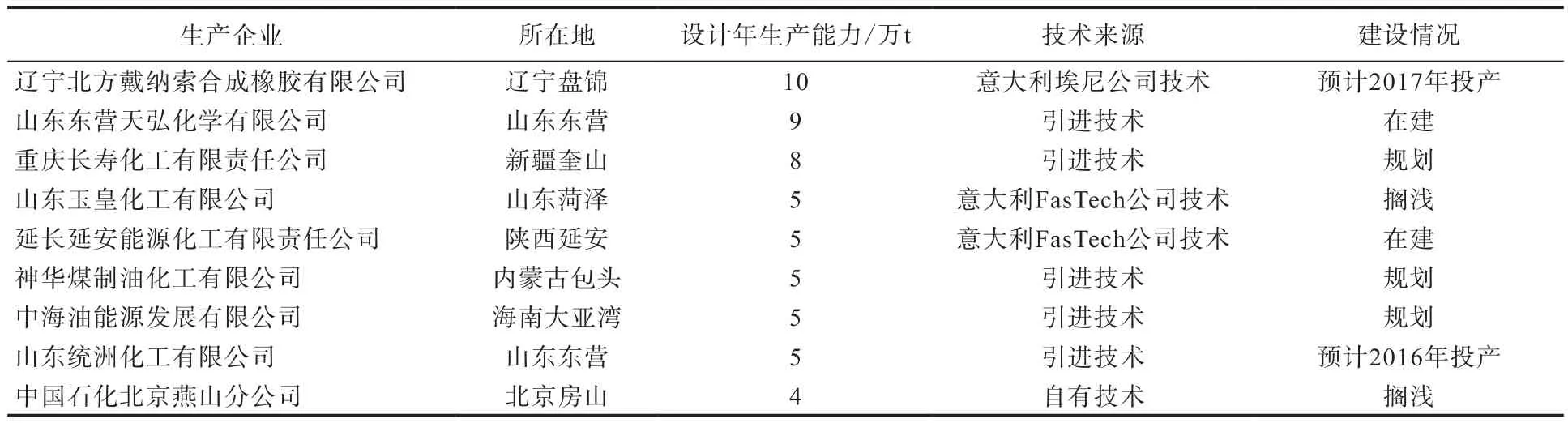

目前我国EPR产量不能满足需求,2016—2019年辽宁北方戴纳索合成橡胶有限公司、山东东营天弘化学有限公司、重庆长寿化工有限责任公司等企业计划新建或扩建EPR生产装置。但由于目前EPR市场低迷,而世界EPR生产能力已经出现过剩态势,我国多个计划新建的EPR项目进展缓慢,有的项目已经搁浅。预计2016—2019年我国EPR新增年生产能力不会超过20万t,即到2019年,我国EPR的总年生产能力不超过57万t。2016—2019年我国EPR新建或扩建装置情况见表2。

表2 2016—2019年我国EPR新建或扩建装置情况

2.3 进出口情况

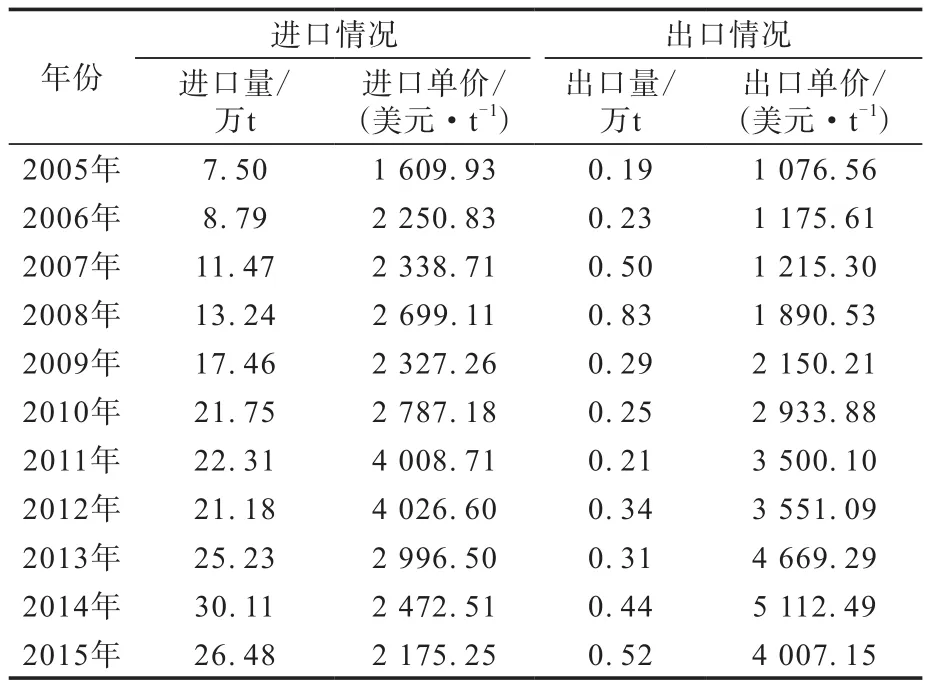

我国每年都需要大量进口EPR。据海关统计,2005年我国EPR进口量为7.50万t,2014年达到历史最大值30.11万t,2015年为26.48万t,同比下降12.06%。在进口的同时,我国EPR也有少量出口。2005年我国EPR出口量为0.19万t,2009年达到历史最大值0.83万t,2015年为0.52万t,同比增长18.18%。2005—2015年我国EPR的进出口情况见表3。

表3 2005—2015年我国EPR的进出口情况

我国EPR的进口国家主要为美国、日本、韩国和荷兰等;进口省市主要集中在汽车零部件企业较为集中的上海市、浙江省、广东省和江苏省等;进口海关主要为上海海关、宁波海关、天津海关和黄埔海关等。

我国进口EPR品种齐全,下游领域涉及高档密封条、海绵橡胶制品、电线电缆护套、橡胶杂件、聚合物改性及油品改性等。进口EPR主要品种有德国朗盛公司的Keltan®系列产品(包括充油和长链支化产品),美国陶氏化学公司的Nordel®IP和Nordel®MG系列产品(包括充油和充炭黑产品),美国埃克森美孚化学公司的Vistalon®(EPDM)系列产品,美国Lion Copolymer公司的Royalene®(EPDM)系列产品,日本JSR公司的EP®和EPT®(EPDM)系列产品,意大利Versalis公司的Dutral®系列产品,韩国SK能源公司的Suprene®系列产品等。

2.4 消费现状与发展前景

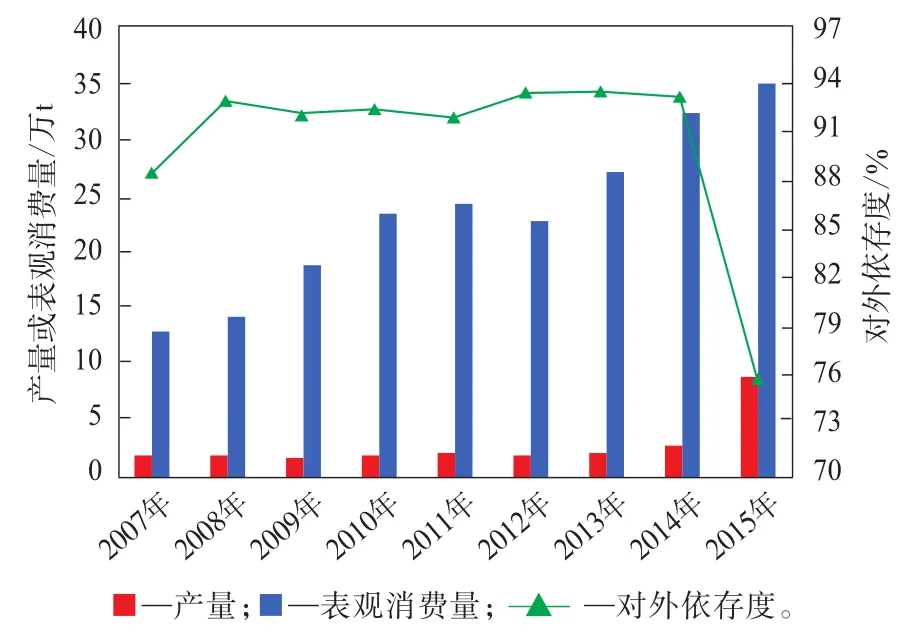

近年来,随着汽车工业和建筑业的迅猛发展,我国EPR需求量大幅度提高。2010年我国EPR的表观消费量为23.43万t,2015年达到35万t,同比增长7.76%。2010—2015年我国EPR表观消费量的年均增长率为8.36%。2010年我国EPR的对外依存度为92.83%,2015年由于我国EPR产量增大和净进口量减小,我国EPR的对外依存度降低到75.74%,同比降低18.3%。近年我国EPR供需情况见图1。

图1 近年我国EPR供需情况

国产EPR主要应用在汽车部件、塑胶跑道、建筑材料(防水卷材)、电线电缆护套、油品改性以及聚合物改性等领域。其中,44.9%用于汽车部件,9.8%用于塑胶跑道,9.4%用于建筑材料,7.7%用于电线电缆护套,9.8%用于石油添加剂,12.0%用于聚合物改性,6.4%用于其他领域。随着我国汽车工业以及城市基本建设和轨道交通建设的不断发展,预计2020年我国对EPR的总需求量将达到50万t,其中汽车部件和聚合物改性仍将是EPR主要的两大消费领域。

2.5 市场价格

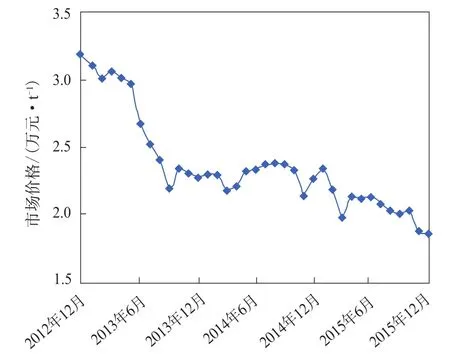

近几年,我国EPR市场价格总体呈不断下降的趋势。以EPDM 4045为例,2012年12月市场价格降至全年最低价格3.21万元·t-1;2013年1月市场价格为全年最高价格3.12万元·t-1,9月降至全年最低价格2.21万元·t-1;2014年由于原材料价格低迷以及下游需求疲软,市场价格继续下跌,8月市场价格为全年最高价格2.39万元·t-1,11月降至全年最低价格2.16万元·t-1;2015年市场价格整体呈现下降趋势,1月市场价格为全年最高价格2.35元·t-1,12月降至全年最低价格1.87元·t-1。我国EPR市场价格持续下降的原因一是由于原油价格下跌,导致乙烯和丙烯价格下跌;二是进口产品价格下降;三是轮胎和橡胶制品的需求相对低迷。预计未来一段时间,由于新建装置投产,再加上新技术的采用,EPR的生产成本可能会有所降低,EPR市场价格仍将处于低位,并在合理且稳定的范围内小幅波动。近年我国EPDM 4045市场价格走势见图2。

图2 近年我国EPDM 4045市场价格走势

3 我国EPR生产存在的问题和发展建议

3.1 存在的问题

目前,我国EPR产不足需,发展前景广阔,但也面临严峻的挑战。

(1)世界EPR的生产能力总体过剩,但各地区之间的发展不平衡,未来产能主要集中在包括我国在内的亚太地区,一些生产能力过剩的国外EPR生产企业必将进一步加大对我国市场的争夺。

(2)今后几年,我国将新建或扩建多套EPR生产装置,这一方面将缓解EPR的供需矛盾,但另一方面如果这些项目均能够达产,我国将会逐渐呈现EPR产能过剩局面,供需格局也将发生变化,尤其是外资或合资企业,将以其技术特色和产品优势对我国生产企业形成较大威胁。如中国石化三井弹性体有限公司采用茂金属催化剂生产EPR,产品加工性能好,结构可控,品种牌号范围广,生产成本低;朗盛常州化工有限公司新建装置采用Keltan ACE催化剂技术生产EPR,不仅可以降低生产能耗,并且催化效率高,无需进行催化剂萃取,可以生产出充油EPDM和大相对分子质量的EPDM,这些企业将对我国EPR生产企业形成较大威胁。

3.2 发展建议

为此,我国发展EPR应注意以下几点。

(1)EPR相关企业应对市场进行深入调查研究,从原材料、技术、市场、研发和售后服务等方面充分论证新建或扩建EPR项目的可行性,避免盲目新建或扩建EPR生产装置。

(2)加强对现有EPR技术的消化与创新,开发拥有自主知识产权的EPR生产技术,尤其是在催化剂方面,除钒催化剂外,还应该开展高效钛催化剂和茂金属催化剂及其工业化应用的研究,以提升我国EPR生产的整体技术水平。

(3)加大EPR新产品的开发力度,以满足我国下游领域对高端EPR的需求。