零件质量在机测量系统综合评价体系

2016-08-01王连生徐月同蒋钧海徐冠华

王连生, 徐月同, 蒋钧海,2, 徐冠华,3

(1. 浙江大学 浙江省先进制造技术重点实验室,浙江 杭州 310027;2. 苏州紫金港智能制造装备有限公司,江苏 昆山 215300; 3. 浙江大学昆山创新中心,江苏 昆山 215300)

零件质量在机测量系统综合评价体系

王连生1, 徐月同1, 蒋钧海1,2, 徐冠华1,3

(1. 浙江大学 浙江省先进制造技术重点实验室,浙江 杭州 310027;2. 苏州紫金港智能制造装备有限公司,江苏 昆山 215300; 3. 浙江大学昆山创新中心,江苏 昆山 215300)

摘要:通过分析制造标准差和测量系统标准差及其比值这3个指标在不同情况的接受准则,构建综合评价体系区间分布图.根据测量数据在区间分布图的区域分布,分析制造系统过程能力、测量系统测量能力和测量精度,判定在机测量系统是否可行,并提出改进意见.将提出的零件质量在机测量系统综合评价体系,应用于自主研发的电机端盖自动化生产线的在机内径检测与评价.改进后的过程能力指数提高到1.18,测量能力为11.29%,测量精度为9.64%,自动化生产线具有较高的生产效率和经济性,满足产品批量生产的要求.结果表明:在机测量系统综合评价体系在对零件自动化生产线测量系统的评价方面具有很好的可行性和实用性.

关键词:测量误差;在机测量;接受准则;综合评价体系

为了在新一轮技术革命和产业变革中在工业领域继续保持全球领先地位, 德国提出了“工业4.0”战略计划, 指出实施“工业4.0”的核心问题之一是构建智慧工厂生产线, 实现智能制造[1]. 随着无人化操作车间的迅速普及以及生产线自动化程度的不断提高,数字化制造系统对测量系统的测量能力和测量精度要求也不断提高.

现在很多有关工序质量的判断都是在不考虑测量系统误差的基础上进行,这样的假设不能准确反映真实的情况,对于复杂的高精度仪器来说更是如此[2].Wu[3]指出大多数理论研究并没有把测量系统带来的误差考虑进去.Montgomery等[4-6]也指出过程特性数据的获取在很大程度上依赖测量系统可靠性.为了减小测量系统存在的误差,国内外专家学者进行了深入的研究.Costa等[7]研究了测量误差和自相关性的不利影响,采用多次重复测量的方式减小测量误差,同时采用非相邻抽样样本减小数据的自相关性,并用采集到的数据来评价质量控制图的性能.Pearn等[8]分析了测量误差对于测量能力的影响,发现测量误差会严重降低包含过程分布的宽度信息和位置信息的过程能力指数,并提出修正的过程能力置信区间.王旭辉[9]从过程控制和工序质量2个方面研究测量误差对质量的影响,分析QS9000中指定的过程能力评价标准的合理性.马义中等[10]根据二因素随机效应模型,给出一种估计测量误差的方法,并编写了监控测量过程的软件.

以上研究主要聚焦在减小测量误差方面,对于测量误差的接受范围以及测量系统的综合评价方面研究得较少.针对这一问题,本文综合考虑制造标准差和测量系统标准差及其比值这3个指标在不同情况的接受准则,构建综合评价体系区间分布图,建立零件质量在机测量系统综合评价体系,进而对在机测量系统的性能进行综合评价.

1测量系统评价体系参数接受准则

1.1制造过程标准差接受准则

对于制造过程, 通常通过计算过程能力指数,根据其所处的区间来判断制造过程是否具备足够的能力,为调整生产系统提供依据[11-12].过程能力指数计算公式为

(1)

式中: T为零件公差.

过程能力接受判断准则和评价建议由文献[6]可得. 根据式(1), 可将Cp接受区间转化为用σp表示,如表1所示.

表1制造过程标准差接受准则

Tab.1Standarddeviationacceptancecriteriaofmanufactureprocess

σP能力判断评价建议σP<0.75×T/6良好基本满足使用需求0.75×T/6<σP

1.2测量系统标准差接受准则

重复性和再现性是测量系统最重要的性能指标[13-14].研究测量系统的重复性和再现性误差,用到2个非常重要的衡量指标:%GR&R[15]和%P/T.%GR&R和%P/T分别描述测量系统的测量能力和测量精度, 其计算公式分别为

(2)

式中: σ为测量数据的总标准差[16].

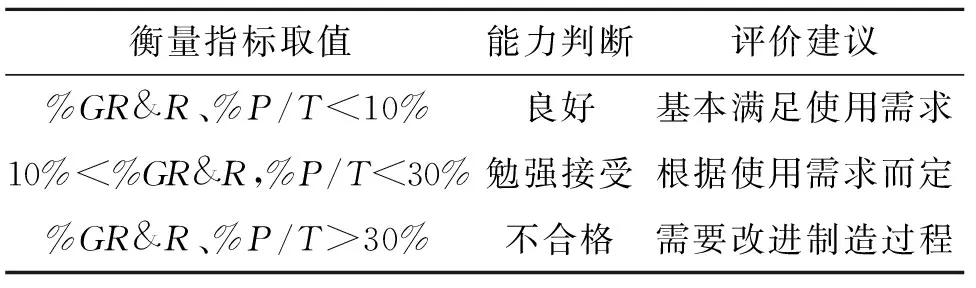

测量误差接受准则和评价建议见表2[13].

表2 测量误差接受准则

根据式(2), 表2中的%P/T接受区间可转化为用σM表示, 如表3所示.

表3测量系统标准差接受准则

Tab.3Standarddeviationacceptancecriteriaofmeasurementsystem

σM能力判断评价建议σM<0.1×T/6良好基本满足使用需求0.1×T/6<σM<0.3×T/6勉强接受根据使用需求而定σM>0.3×T/6不合格需要改进制造过程

1.3标准差比例系数(τ值)接受准则

测量误差对工序质量判断的影响程度可以从控制图平均运行长度LARL、过程能力指数和误判率等3方面进行分析.误判率的计算涉及到具体过程参数,无法进行纯代数计算,因此针对测量误差接受准则的优化将从控制图平均运行长度和过程能力指数2个方面展开.

1.3.1基于控制图平均运行长度的τ值接受准则控制图的评估方法有很多种,其中最常用的是平均运行长度.如果过程观测是独立的,那么对控制图而言,平均运行长度的计算公式为

(3)

式中: Φ(x)为正态分布累计概率函数,n为样本容量,μ0为建立分析用控制图的数据均值,σ0为建立分析用控制图的数据标准差,μ为实际测量所得的数据均值,Z用来表征上、下控制限之间的宽度大小,一般取Z=3[17].

在理想状况下, μ=μ0, σ=σ0, 代入式(3)得

(4)

也就是说, 即使理想状况下平均每370个点也会出现1次失控信号.

控制图分为分析用控制图和控制用控制图. 只有过程达到预期后, 才能将分析用控制图的控制线延长, 作为控制用控制图的控制线[18]. 分析用控制图和控制用控制图均可能存在测量误差, 因此需要分成2种情况来讨论: LARL仅在分析用控制图存在误差和仅在控制用控制图存在误差.

1)基于分析用控制图运行长度的τ值接受准则.

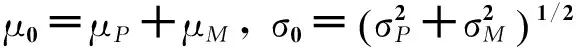

仅在分析用控制图存在误差的情况下, 控制限参数μ0和σ0包含测量误差, 可得

(5)

式中: μP为零件实际均值, μM为测量系统偏倚和过程漂移的均值.

监控时的测量数据不存在测量误差, 可得

μ=μP, σ=σP.

(6)

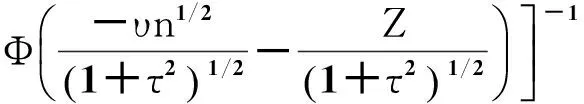

令υ=μM/σP, 将式(5)~(6)代入式(3), 并用τ和v简化得

(7)

排除偏倚影响后, μM=0, σM≠0, 式(7)可转化为

(8)

其中,Φ-1(x)表示正态分布逆累计概率函数.

2)基于控制用控制图运行长度的τ值接受准则.

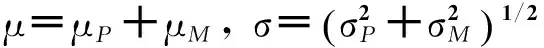

仅在控制用控制图阶段存在误差情况下, 控制限参数μ0和σ0不包含测量误差, 反映过程的真实情况:

μ0=μP, σ0=σP.

(9)

监控时的测量数据μ和σ包含测量误差, 可得

(10)

将式(9)~(10)代入式(3), 经简化得

(11)

排除偏倚影响后, μM=0, σM≠0, 式(11)可转化为

(12)

1.3.2基于过程能力指数的τ值接受准则

(13)

式(13)可转化为

(14)

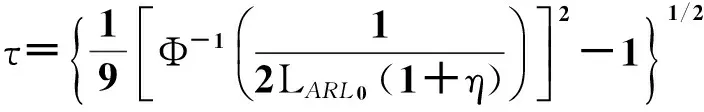

由式(8)、(12)、(14)可以分别得到

(15)

(16)

(17)

根据式(15)~(17)可以得到τ值接受准则, 如表4所示.

表4标准差比例系数接受区间分布

Tab.4Acceptanceintervaldistributionofstandarddeviationratio

ητ能力判断评价建议η<ατ<τ1良好基本满足使用需求α≤η<βτ1<τ<τ2勉强接受根据使用需求而定η≥βτ>τ2不合格对该系统加以改进

其中,

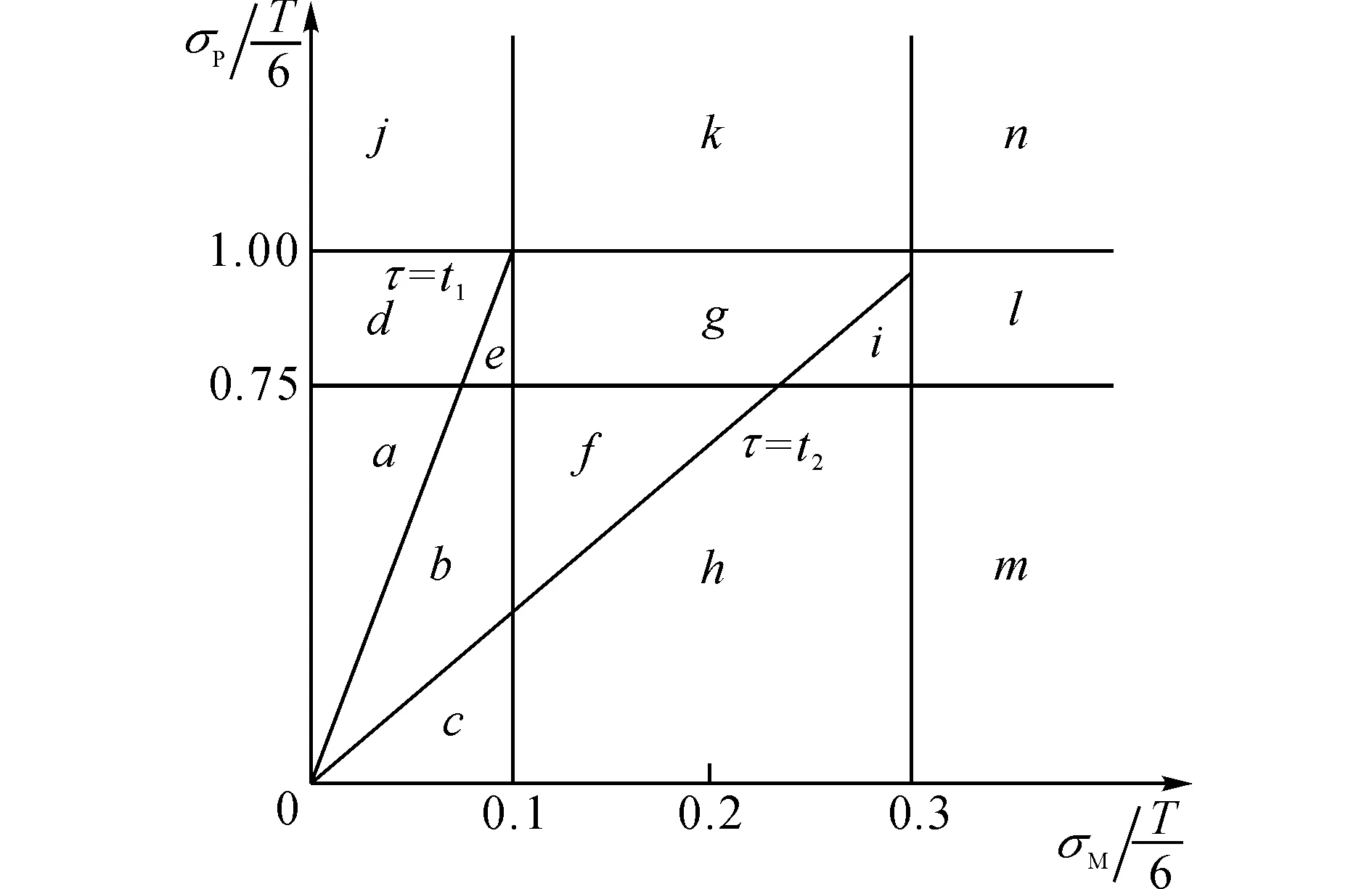

2测量系统综合评价体系构建

图1 综合评价体系区间分布Fig.1 Interval distribution of comprehensive evaluationsystem

3应用实例

3.1电机端盖自动化生产线及在机检测系统介绍

图2 电机端盖模型Fig.2 Motor cover model

区域Cp%P/T%GR&R接受程度评价、改进意见a高高高完全接受可适当放宽制造要求和测量要求b高高一般勉强接受视要求决定是否改进测量能力c高高低拒绝接受降低测量系统误差或适当放宽制造要求d一般高高勉强接受视要求决定是否改进制造水平或放宽测量要求e一般高一般勉强接受视要求决定是否改进过程能力和测量能力f高一般一般勉强接受视要求决定是否改进测量精度和测量能力g一般一般一般勉强接受视要求决定是否改进制造水平和测量水平h高一般低拒绝接受通过降低测量误差来提高测量能力i一般一般低拒绝接受综合考虑制造水平和测量精度,着重降低测量误差j低高高拒绝接受综合考虑制造水平和测量水平,着重提高过程能力k低一般一般拒绝接受综合考虑制造水平和测量水平,着重提高过程能力l一般低低拒绝接受综合考虑制造水平和测量水平,着重提高测量水平m高低低拒绝接受综合考虑制造水平和测量水平,着重提高测量水平n低低低拒绝接受同时提高过程能力和测量水平

图3 电机端盖数字化加工生产线Fig.3 Digital production line of motor cover

图4 电机端盖内径在机测量平台Fig.4 On-machine measurement platform of inner diameter of motor cover

3.2电机端盖内径测量系统综合评价体系构建

针对该电机端盖内径测量, 设定的LARL可接受偏离程度为α=5%, β=10%. 因此, 由表4可以得到其标准差比例系数接受区间分布, 如表6所示.

表6 标准差比例系数接受区间分布

结合图1, 可以得到针对电机端盖内径的测量系统综合评价体系区间分布, 如图5所示.

图5 电机端盖内径测量系统综合评价体系区间分布Fig.5 Comprehensive evaluation system interval distribution of motor cover inner diameter measurement system

3.3应用试验

选取10个零件, 操作者以随机顺序对每个零件测量9次,测量数据与52mm的偏差值见表7.

表7 电机端盖内径测量数据表

根据文献[19]中计算公式,由表7的数据可得

σM=4.917 9×10-4mm=0.155 3×T/6,

(18)

σP=2.815 1×10-3mm=0.889 0×T/6,

(19)

(20)

τ=σM/σP=0.174 7.

(21)

根据式(1)、(2)、(18)、(19)、(20)可得

Cp=1.12,

(22)

%GR&R=17.20%,

(23)

%P/T=15.53%.

(24)

将式(18)~(21)的计算结果标在综合评价体系区间分布图中,如图5所示,点P1落在i区域内.根据表5,i为拒绝接受区域,i区域内的过程能力指数Cp和测量精度%P/T基本满足使用要求,但是测量能力%GR&R拒绝接受.因此,可从改进过程能力和减小测量误差两方面选择.单纯地改进过程能力并不能满足使用要求,只会使点P1从i区域内移动至h区域内,仍然不能满足测量能力的要求.合理的改进方式应该主要从减小测量系统误差方面着手或两方面同时加以改进,使点P1尽可能落在a、b、d、e、f和g区域内.

对制造和测量系统实施以下改进措施:

1)更换副偏角较小的车刀,以提高制造水平;

2)更换灵敏度更高的笔式传感器,以减小测量误差;

3)检查机械手和测量平台部件运行状况,以减小偶然误差.

改进之后重复实验,测量结果见表7括号内数字.按照同样的计算方法可得

σM=3.051 9×10-4mm=0.096 4×T/6,

(25)

σP=2.684 9×10-3mm=0.847 9×T/6,

(26)

(27)

τ=σM/σP=0.113 7.

(28)

根据式(1)、(2)、(25)、(26)、(27)可得到

Cp=1.18,

(29)

%GR&R=11.29%,

(30)

%P/T=9.64%.

(31)

与改进前相比, 由于工艺参数和测量设备的调整, Cp从1.12提高为1.18, %GR&R从17.20%变为11.29%, %P/T从15.33%变为9.64%, 3个方面的性能均有提升.

将改进后的计算结果标在综合评价体系区间分布图中, 如图5中P2点所示, 点P2位于e区域, Cp处于可接受区间内, %GR&R处于可接受区间内, %P/T处于完全可接受区间内. 由表5可知, 生产线的制造能力和测量系统的测量水平均已达到可接受的水平. 实践表明, 此时自动化生产线在满足零件质量要求的前提下, 具有较高的生产效率和经济性, 满足产品批量生产的要求.

4结论

(1)本文提出了一种零件在机测量系统综合评价体系,用于对零件自动化生产线的测量系统进行综合评价.

(2)可以根据评价意见确定该测量系统是否满足要求.如不满足,提出在制造或测量方面具有针对性的改进意见,直到满足要求.

(3)将该综合评价体系应用于电机端盖内径在机测量系统分析,并提出了对应的改进意见.改进后的测量数据在区间分布图中位于可接受区域,过程能力指数从1.12提高为1.18,测量能力从17.20%变为11.29%,测量精度从15.33%变为9.64%.结果表明:在机测量系统综合评价体系在对零件自动化生产线测量系统的评价方面具有很好的可行性和实用性.

参考文献(References):

[1] 张伦彦.面向工业4.0的精益生产线设计和实施方法[J].航空制造技术,2014(18): 44-47.

ZHANGLun-yan.Designandimplementationmethodsofindustrie4.0orientedleanproductionline[J].AeronauticalManufacturingTechnology,2014(18): 44-47.

[2]SHISHEBORID,HAMADANIAZ.Propertiesofmultivariateprocesscapabilityinthepresenceofgaugemeasurementerrorsanddependencymeasureofprocessvariables[J].JournalofManufacturingSystems, 2010, 29(1): 10-18.

[3]WUCW.Usinganovelapproachtoassessprocessperformanceinthepresenceofmeasurementerrors[J].JournalofStatisticalComputationandSimulation, 2011, 81(3): 301-314.

[4]MONTGOMERYDC,RUNGERGC.Gaugecapabilityanddesignedexperiments.PartI:basicmethods[J].QualityEngineering, 1993, 6(1): 115-135.

[5]PEARNWL,WANGFK,YENCH.Multivariatecapabilityindices:distributionalandinferentialproperties[J].JournalofAppliedStatistics, 2007, 34(8): 941-962.

[6]PEARNWL,LIAOMY,YENCH.Estimatingandtestingprocessprecisionwithpresenceofgaugemeasurementerrors[J].QualityandQuantity, 2007, 41(5): 757-777.

[7]COSTAFB,CASTAGLIOLAP.Effectofmeasurementerrorandautocorrelationonthe(X)over-barchart[J].JournalofAppliedStatistics, 2011, 38(4): 661-673.

[8]PEARNWL,LIAOMY.MeasuringprocesscapabilitybasedonCPKwithgaugemeasurementerrors[J].MicroelectronicsReliability, 2005, 45(3/4): 739-751.

[9] 王旭辉.测量系统误差对过程质量的影响[D].天津:天津大学,2009.

WANGXu-hui.Effectoferrorofthemeasurementsystemforprocessquality[D].Tianjin:TianjinUniversity,2009.

[10] 马义中,徐颖强.测量系统波动源的分析、控制和软件设计[J].机械科学与技术,2002, 21(1): 92-93,139.

MAYi-zhong,XUYing-qiang.Analysisandcontrolofvariationsourcesandsoftwaredesignformeasurementsystem[J].MechanicalScienceandTechnology, 2002, 21(1): 92-93,139.

[11] 汤淑明,王飞跃.过程能力指数综述[J].应用概率统计,2004, 20(2): 207-216.

TANGShu-ming,WANGFei-yue.Recentdevelopmentinprocesscapabilityindices[J].AppliedProbabilityandStatistics, 2004, 20(2): 207-216.

[12] 李玉玲.基于过程能力指数的工序质量控制研究[D].重庆:重庆大学,2008.

LIYu-ling.Researchonprocessqualitycontrolbasedonprocesscapabilityindices[D].Chongqing:ChongqingUniversity, 2008.

[13] 王海宇,徐济超,杨剑锋,等.测量系统误差对过程监控效果影响分析[J].航空精密制造技术, 2006, 42(2): 15-18.WANGHai-yu,XUJi-chao,YANGJian-feng,etal.Analysisoftheeffectofmeasurementsystemerrorsonmonitoringperformanceofcontrolcharts[J].AviationPrecisionManufacturingTechnology, 2006, 42(2): 15-18.

[14] 白旭.测量系统分析(MSA)在计量工作中的应用[J].计量与测试技术,2007, 34(9): 58-59.

BAIXu.Applicationofmeasurementsystemsanalysistometrology[J].MetrologyandMeasurementTechnique, 2007, 34(9): 58-59.

[15]WOODALLWH,BORRORCM.SomerelationshipsbetweengageR&Rcriteria[J].QualityandReliabilityEngineeringInternational, 2008, 24(1): 99-106.

[16] 陈宏.测量系统分析在实验设备质量评价中的应用[J].实验室研究与探索,2011,11: 172-176.

CHENHong.ApplicationofMSAinqualityevaluationofexperimentaldevices[J].ResearchandExplorationinLaboratory, 2011,11: 172-176.

[17] 杨军,丁文兴,马小兵,等.统计质量控制[M].北京:中国标准出版社,2012: 16-17.

[18] 贾楠.统计过程控制中控制图在企业质量管理中的应用研究[D].天津:天津大学,2013.

JIANan.ApplicationofSPC’scontrolchartinqualitymanagement[D].Tianjin:TianjinUniversity,2013.

[19] 汪鹏. 测量系统波动源分离与监控技术的研究及应用[D].南京:南京理工大学, 2006: 1.

WANGPeng.Researchandapplicationofmeasurementsystemfluctuationsourceseparationandmonitoringtechnology[D].Nanjing:NanjingUniversity, 2006: 1.

收稿日期:2015-07-06.

基金项目:江苏省自然科学基金青年资助项目(BK20150397).

作者简介:王连生(1992—),男,硕士生,从事高端数控机床研究. ORCID: 0000-0001-6923-8293.E-mail: wls42539@126.com 通信联系人:徐月同,男,副教授. ORCID: 0000-0001-5702-3527.E-mail: xyt@zju.edu.cn

DOI:10.3785/j.issn.1008-973X.2016.06.011

中图分类号:TH 111

文献标志码:A

文章编号:1008-973X(2016)06-1088-07

Comprehensiveevaluationsystemforon-machinemeasurementsystemofpartsquality

WANGLian-sheng1,XUYue-tong1,JIANGJun-hai1,2,XUGuan-hua1,3

(1.Zhejiang Province Key Lab of Advanced Manufacturing Technology, Zhejiang University, Hangzhou 310027, China;2. Suzhou Zijingang Intelligent Manufacturing Equipment Co.Ltd, Kunshan 215300, China;3. Zhejiang University Kunshan Innovation Institute, Kunshan 215300, China )

Abstract:Firstly, the manufacturing standard deviation, the standard deviation of measurement system and the ratio between them in different situations were calculated. And the comprehensive evaluation system interval distribution chart was obtained. Secondly, the process capability of manufacturing system, measurement capability and measurement accuracy were analyzed according to the position of measurement data in the comprehensive evaluation system interval distribution chart. Also, the improvement suggestions were given. Finally, the comprehensive evaluation system was applied for detection and evaluation of the inner diameter of the motor cover manufactured by self-developed motor cover automated production line. After improvements, the process capability index increases to 1.18, the measurement capability achieves 11.29%, and the measurement accuracy achieves 9.64%.The automated production lines have high efficiency and economy, meeting product requirements of mass production. Results show that comprehensive evaluation system for on-machine measurement system has good feasibility and practicality in evaluation of measurement system for automated production line.

Key words:measurement error; on-machine measurement; acceptance criteria; comprehensive evaluationsystem