低温一次法混炼生产线改造

2016-07-30楼朝辉蒋志强苗雄生

楼朝辉,蒋志强,苗雄生

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

目前,国内很多轮胎企业除配置传统混炼生产线外,还配置了低温一次法混炼生产线。低温一次法混炼生产线一般包括密炼机、0#开炼机或挤出机(出片)、1#~6#低温开炼机、开炼机(出片)和胶片冷却线等设备,加硫黄在1#~6#低温开炼机上进行。我公司炼胶车间是早期设计的,厂房纵深长度有限,无法按照常规的低温一次法混炼生产布局。为达到提升产能和产品质量的目的,我公司与近江度量衡设备(上海)有限公司联合开发了适合我公司的低温一次法混炼技术,将原来的传统混炼生产线改造成低温一次法混炼生产线,取得了令人满意的效果。

1 改造前混炼生产线布局

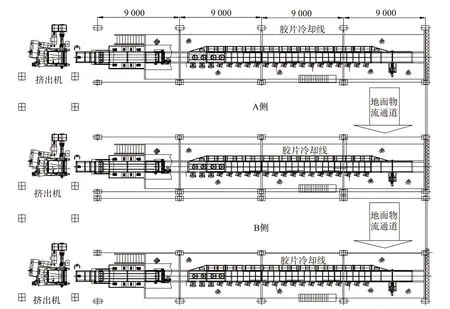

轮胎胶料的传统混炼工艺一般为在密炼机中进行2~3段混炼后再在密炼机上进行加硫黄终炼。改造前传统混炼(密炼)生产线由上辅机、密炼机、挤出机(出片)和胶片冷却线组成,生产线布局如图1所示。

图1 传统混炼生产线

2 低温一次法混炼生产线布局

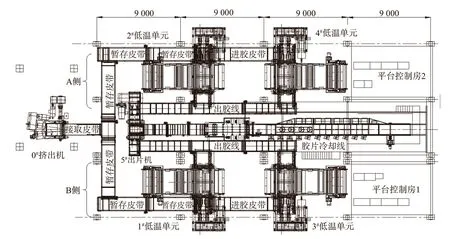

低温一次法混炼工艺为生胶、炭黑和小料在密炼机中混炼,混炼胶经挤出机压片,胶片先在输送带上暂存,再分别送入4组并联的低温开炼单元,按照工艺要求充分混炼后由输送带送至开炼机出片,实现混炼胶自动连续出片,胶片经冷却线冷却后叠放。胶料一次混炼结束后,送终炼密炼机进行加硫黄终炼。低温一次法混炼生产线布局如图2所示。

图2 传统混炼生产线改造的低温一次法混炼生产线

3 低温一次法混炼生产线主要设备工艺参数

(1)密炼机

SY410L(或GK400)型密炼机,每车装胶量为320 kg,炼胶周期为130~150 s,排胶温度为140~160 ℃。

(2)0#挤出机

XJY-S450ZF锥形双螺杆挤出机,压片辊筒配置2把刮胶刀(带检测开关,自动控制),压片辊筒尺寸为510 mm×1 000 mm,压片辊筒最高转速为42 m·min-1,电动调距,电机功率为200 kW。

(3)1#~4#低温开炼单元

①开炼机辊筒工作直径为760 mm,辊筒工作长度为2 540 mm,前辊转速为(6.5~65) m·min-1,前后辊筒速比为1∶1.134,液压伺服阀调距,挡胶板有效宽度为2 000~2 200 mm(可调),450 kW/6 P交流变频主电机(带编码器)。

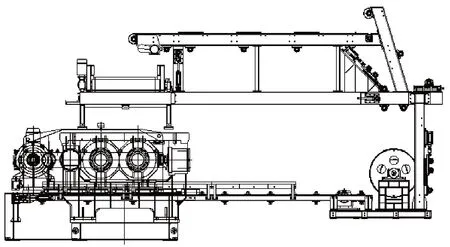

②翻胶装置

矩形翻胶装置如图3所示。耐高温棉或尼龙织物翻胶皮带宽度为2 400 mm,厚度为5 mm,长度为17 m,最高转速为70 m·min-1。

图3 矩形翻胶装置

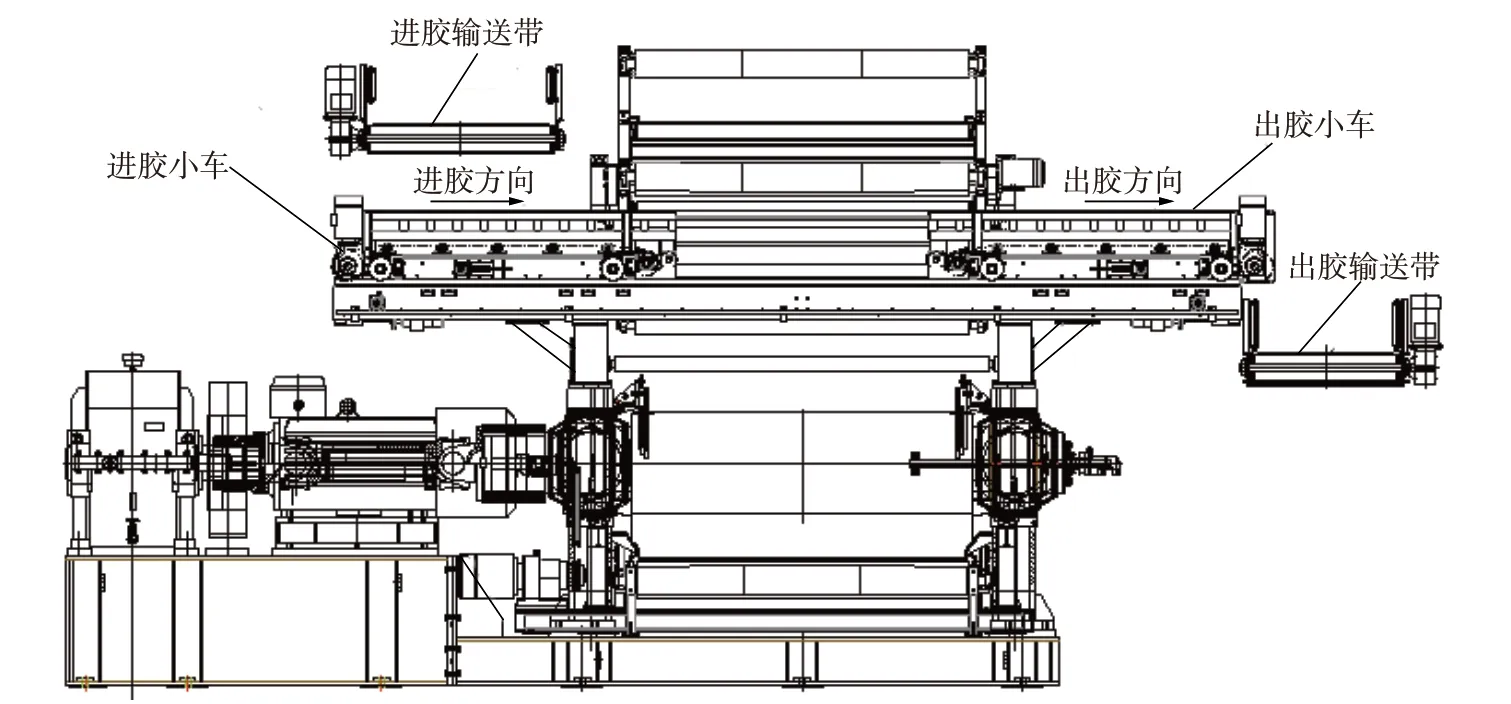

③捣胶装置

捣胶装置如图4所示。耐高温棉或尼龙织物捣胶皮带宽度为1 300 mm,厚度为5 mm,转速为7.7~70 m·min-1(变频可调),捣胶小车速度为5~25 m·min-1(变频可调)。

图4 捣胶装置

(4)胶料输送系统

①输送流程

胶料由0#挤出机压出后,由输送带送至1#~4#开炼单元,不同开炼机的落胶切换采用输送带翻转实现。当胶料送往1#开炼机时,进胶输送线对应的1#气缸抬升使胶料落入1#开炼机;胶料送往2#开炼机时,进胶输送线对应的2#气缸抬升使胶料落入2#开炼机;胶料送往3#和4#开炼机时,胶料前行到进胶输送带尽头,落入3#和4#开炼机。

经1#~4#开炼机混炼的胶料从出胶输送线排出,送往5#开炼机出片。5#开炼机自动操作,系统根据胶料到达信号自动启动,开炼机每车胶料留一部分给下车胶料接头用,胶片冷却线的接胶皮带直接伸入5#开炼机(压片)的辊筒下方,由接取皮带直接将胶片送到冷却线。

②系统参数

进胶输送线耐高温棉织物输送带宽度为1 300 mm,厚度为5 mm;出胶输送线耐高温棉织物输送带宽度为1 000 mm,厚度为5 mm,最高转速为70 m·min-1。

(5)5#开炼机(出片)

5#开炼机辊筒工作直径为550 mm,辊筒工作长度为1 100 mm,前辊转速为5.5~60 m·min-1,前后辊筒速比为1∶1.09,手动调距,160 kW/4 P交流变频主电机。

(6)胶片冷却线

胶片冷却线最高速度为60 m·min-1,挂链步进驱动,抓胶器和胶片接取自动控制,胶片叠放人工操作(二楼)。

4 低温一次法混炼与传统混炼工艺比较

(1)混炼段数:传统混炼生产线混炼段数一般为2~3,低温一次法混炼生产线通过低温开炼单元补充混炼,将混炼段数减至1,提高了生产效率,降低了能耗。

(2)产能:将传统混炼生产线混炼段数按2.5、班产胶料180车、每车胶料0.32 t计,实际有效班产能为180×0.32÷2.5=23.04 t;低温一次法混炼生产线班产能为180×0.32=57.6 t,较传统混炼生产线提高1.5倍。

(3)挤出机压片次数:传统混炼生产线挤出机压片次数为2~3,低温一次法混炼生产线挤出机压片次数为1,有效降低了能耗和减小了隔离剂用量。

(4)密炼时间:低温一次法混炼生产线与传统混炼生产线的密炼时间均为130~150 s。

(5)胶片冷却线长度:传统混炼生产线胶片冷却线长度为36 m,低温一次法混炼生产线由于压出胶片温度降低了60~80 ℃,胶片冷却线长度缩至25 m,胶片冷却线占用面积大大缩小。

(6)设备面积(一楼):传统混炼生产线设备占用面积为216 m2,低温一次法混炼生产线设备占用面积为540 m2,多占用的324 m2面积为传统混炼生产线空地面积。

(7)物流次数:传统混炼生产线物流次数为2~3,低温一次法混炼生产线物流次数为1,物流成本降低,现场排放胶料空间减小。

(8)人员配置:每条传统混炼生产线每班配置3名操作人员,低温一次法混炼生产线由于挤出机实现了自动出片和裁切功能,每条生产线每班配置2.5~3名操作人员。

(9)辅材消耗:低温一次法混炼生产线隔离剂用量、信息化条码卡消耗量、胶架使用次数大大减小。

(10)混炼胶质量:与传统混炼生产线相比,低温一次法混炼生产线制备的混炼胶门尼粘度、炭黑分散度等各项性能稳定,更好达到工艺技术要求。

5 结语

我公司开发的低温一次法混炼技术适用于传统混炼装备改造而成的生产线,并针对轮胎胶料混炼的特点开发了新型设备。本设计低温一次法混炼生产线有效提高了混炼效率和产能,降低了混炼能耗和胶料成本,提升了混炼胶质量。