胎面缠绕机胶条宽度检测和控制方法的改进

2016-07-29张立平王爱震范立鹏

王 超,张立平,王爱震,范立鹏

(天津赛象科技股份有限公司,天津 300384)

在轮胎生产中,胎面缠绕质量和稳定性很大程度上依赖于缠绕胶条宽度的稳定性。我公司胎面缠绕胶条宽度控制采用将宽度检测结果反馈给可编程逻辑控制器(PLC控制器)进行闭环调节计算,再通过控制器输出信号控制压型辊速度,达到控制胶条宽度的目的。本工作对胎面缠绕挤出胶条宽度检测和控制方法进行了改进。现将改进情况简介如下。

1 改进前胶条宽度检测和控制

1.1 检测和控制原理

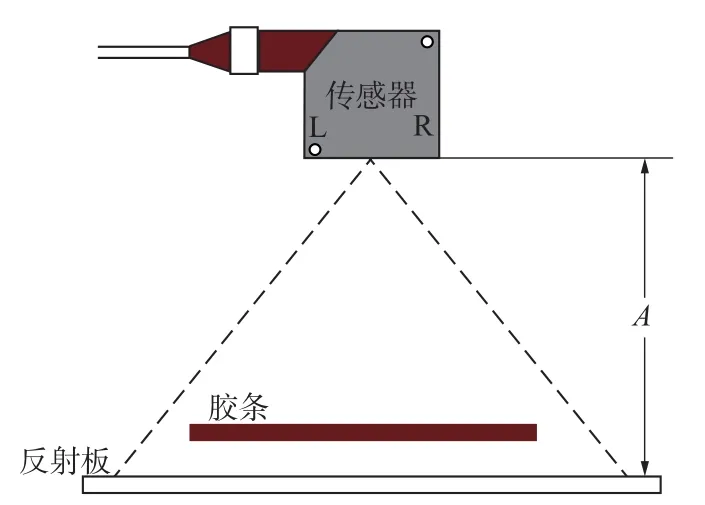

改进前胎面缠绕机胶条宽度检测(包括定边和定中检测)系统采用H3660型红外线性扫描传感器(分辨率为0.1%,图像采样频率为500 次·s-1),检测方法为将胶条置于传感器与反射板之间,红外光源照射到反射板上,传感器扫描阵列对反射光的采样数据进行分析,形成位置像素,如图1所示。传感器的视野范围随其与反射板的距离A变化而变化。传感器内部有一个集成的微处理器,根据设定的测量模式输出相应的模拟量或者数字量信号。

图1 红外传感器测宽原理示意

1.2 存在问题

胎面胶条挤出机升温后螺杆以恒定转速旋转,挤出胶条,PLC控制器通过采集挤出机机头压力、螺杆转速、胶条宽度等数据进行计算,对压型辊进行速度控制,以保证胶条宽度的稳定。

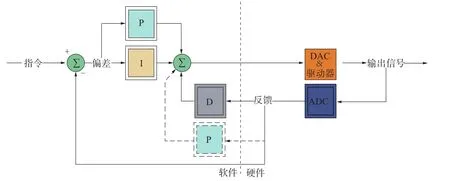

控制器采用比例积分微分(PID)闭环控制,反馈值和设定值均为胶条宽度,控制变量为压型辊速度,如图2所示。图中,P为比例单元,I为积分单元,D为微分单元,ADC为数字转换器,DAC为数字模拟转换器。由于检测位置和控制位置不同(如图3所示),导致闭环系统反馈信号存在延时,所以控制精度受到一定影响。通过电气程序,增加前馈控制,虽然能在一定程度上弥补位置差带来的影响,但是并不能从根本上解决问题。

图2 PID闭环控制系统

图3 胶条宽度检测位置与控制位置示意

2 改进后胶条宽度检测和控制

2.1 检测和控制系统构成

(1)视觉传感器

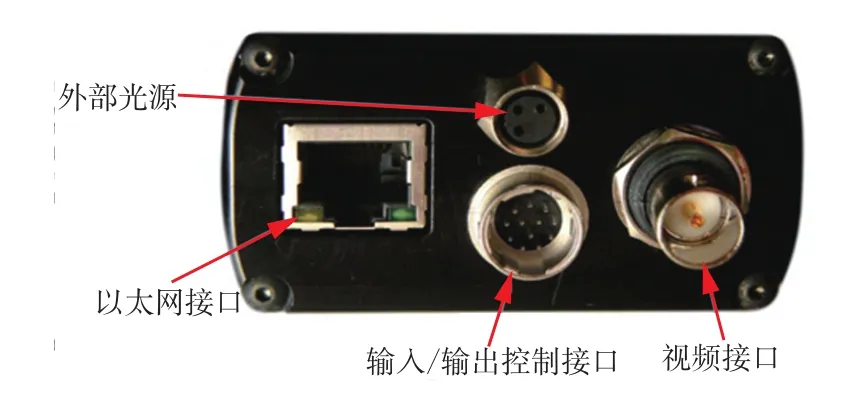

改进后胎面缠绕机胶条宽度检测采用Presence PLUS P4视觉传感器(如图4所示)。该传感器是一个操作简单的摄像头,通过简单的设定,就可自动进行图像处理,并输出处理结果。该视觉传感器内嵌集成控制芯片,通过计算机安装相应的终端控制软件(有英文和中文两个版本),可以直接采集图像,并对图像进行分析和处理,根据相应配置得出分析数据,通过以太网和RS232等接口将数据传递到控制器上。

图4 Presence PLUS P4视觉传感器

(2)辅助硬件

视觉传感器线路接口如图5所示。视觉传感器的照明光源电压为220 V,本身电源电压为24 V;控制线起循环启动作用,连接后,显示灯呈绿色。

图5 视觉传感器线路接口

视觉传感器镜头上安装2个部件,分别用来调整视觉传感器焦距和进光量;摄像机与支架连接,调整支架,可确保胶条在镜头画面中间;为弥补现场光线不足,将辅助光源放置在镜头前。

(3)软件

在计算机上安装PC SoftwareMedia_2014R1B_.exe软件,安装类型选择Compact模式,同时安装Chinese PRC language pack软件;在GUI模式中,选择标准模式。

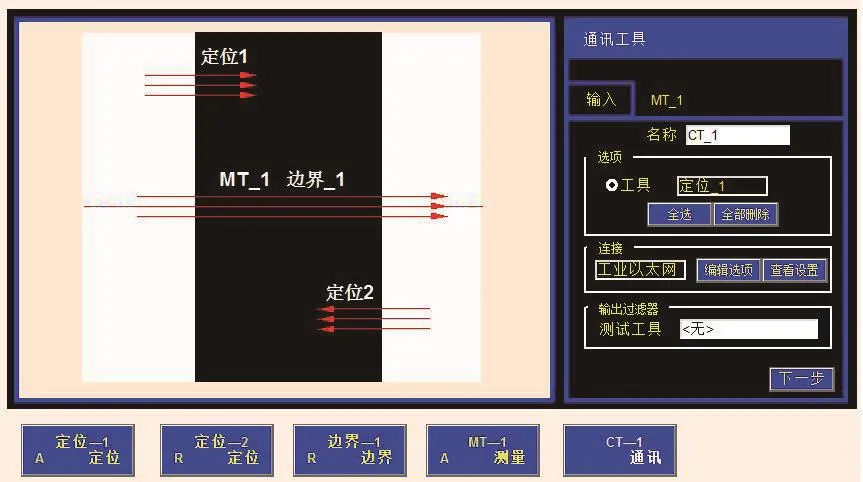

计算机上视觉传感器系统软件设置如下。①打开软件后,首先修改相机的IP地址。②在系统输出帧设置中,通道选择工业以太网,协议选择Modbus/TCP,32位格式选择MSW-LSW,字符顺序选择高字节-低字节。③在系统设置单元中,将单位设置为mm,针对视觉传感器检测实际宽度进行测量,并将测量结果输入到以像素为单位检测的空白处。④在系统语言设置中,选择中文简体(软件重启后,语言变更才能生效)。⑤在工具界面(如图6所示)中,分别在界面的左上角和右下角添加定位工具,各设一组ROI定位线,每组ROI线宽度设定为30 mm左右;在界面中间设一组边界线,ROI线宽度也设定为30 mm左右,最后将边缘数设定为2;添加测量工具,测量内容为边缘1到边缘2的距离,该距离就是胶条宽度,添加通讯工具,将发送的数据设定为上述检测的距离。⑥设置完成后,在工具界面左下方出现5个蓝色方块,即为添加的工具。

图6 工具界面

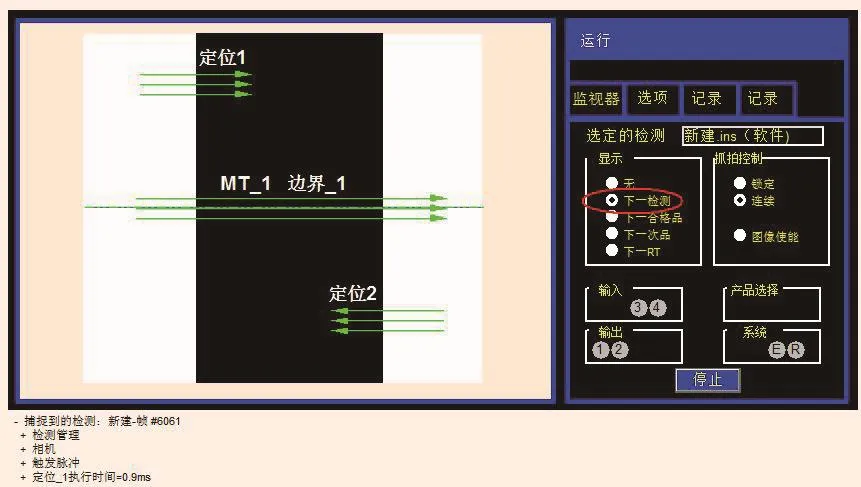

在计算机上设置相关参数,并将设置参数传递至视觉传感器保存;在运行界面下,将显示框中的“下一检测”选中,将“抓拍控制”设定为“连续”(如图7所示)。

图7 运行界面

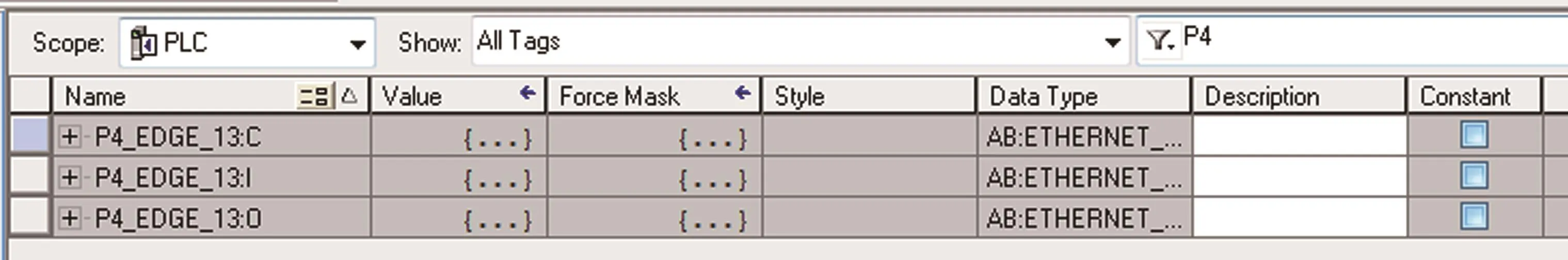

视觉传感器通过以太网与AB PLC 1756-L71进行通讯,因此采用RSlogix5000软件进行组态配置,即在以太网下,选择Generic Ethernet模块,组成一个通用以太网模块。该通用以太网配置模块包括:Name:P4_EDGE_13;Comm Format:Dtat-INT;Address/Host Name(与上面的相机IP地址设定一致);Input Assembly Instance:101,Size 240;Output Assembly Instance:112,Size 4;Configuration Assembly Instance:128,Size 0。

完成配置后,PLC中传感器全局变量数据类型对应的程序标签如图8所示。视觉传感器回传的数据传递到P4_EDGE_13:I中。

图8 传感器的全局变量标签

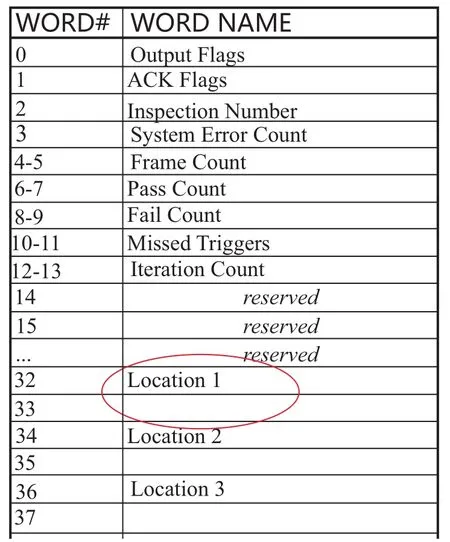

2.2 数据分析处理

根据视觉传感器内部的IO MAP(如图9所示)进行数据提取。视觉传感器输出的胶条宽度数据为二进制单精度实数型,占用32位空间,保存在PLC控制器中需根据转换规则进行相应转换。一个单精度实数型数据由符号S、指数E和底数M三部分组成,占用4个字节、32 bit。其中,S是最高位,1代表负数,0代表正数;E是S后面的8位数,表示范围为0~255,因为E可为正数或负数,所以该数减去127才是真正的指数(范围-127~+128);M是剩余的23位,左边省略了一个“1.”。单精度实数型数据的S,E和M计算得出后,通过E来调整M的小数点位置,以得出最后结论。M的小数点移动方法为:如果E为负数,小数点向左移动E个位值;如果E为整数,小数点向右移动E个位置。

图9 视觉传感器内部的IO MAP

数据转换程序如下:

Vision_E1:=P4_EDGE_13:I.Data[32]& 16#7f80;//屏蔽处理,选取8位数E

Vision_E2:=Vision_E1/128;//将E右移7位

Vision_E3:=Vision_E2-127;//将E减去127得到真正的E

Vision_M1:=P4_EDGE_13:I.Data[32]&16#007f or 16#0080;//屏蔽处理,得出M

Vision_M2:=Vision_M1*65536;//将M右移16位

Vision_E_offset:=2**(23-Vision_E3);//求出M移动的位数

Vision_K1.0:=P4_EDGE_13:I.Data[32].0;//计算宽度的小数部分

Vision_K2.0:=P4_EDGE_13:I.Data[33].15;

Vision_K3.0:=P4_EDGE_13:I.Data[33].14;

Vision_K4.0:=P4_EDGE_13:I.Data[33].13;

Vision_K5.0:=P4_EDGE_13:I.Data[33].12;

Vision_K6.0:=P4_EDGE_13:I.Data[33].11;

Vision Sensor Data:=Vision_M2/vision_E_offset+Vision_K1*0.5+Vision_K2*0.25+Vision_K3*0.125+Vision_K4*0.0625+Vision_K5*0.03125+Vision_K6*0.015625;//将整数部分与小数部分求和得出最终的结果

if Vision Sensor Data<=0 or Vision Sensor Data>=200 then//针对宽度值进行范围限制

Strip Width:=0;

else

Strip Width:=Vision Sensor Data;

end_if;

胶条宽度(Strip Width)数据反馈给PLC控制器进行PID闭环调节计算,对压型辊速度闭环控制,达到调整胶条宽度的目的。

3 结语

采用视觉传感器替代红外线传感器改进胎面缠绕胶条宽度检测和控制方法,有效缩短了胶条控制位置与检测位置的距离,提高了闭环控制的实时性,胶条宽度控制稳定性显著提高,控制精度提高了20%以上,胎面缠绕机的调试周期和缠绕过程缩短,缠绕效果明显改善。

但胎面胶条宽度控制涉及的参数较多,所以仅通过提高检测实时性来提高控制精度有一定的局限性,还必须对挤出机压力、温度、口型形状进行分析和调控,才能更好提高胎面缠绕胶条宽度的精度。