促进剂DCBS两步法合成工艺的研究

2016-07-29孟庆保

安 静,孟庆保,朱 军

(天津市绿色橡胶助剂企业重点实验室,天津 300270)

促进剂DCBS化学名称为N,N-二环己基-2-苯并噻唑次磺酰胺,分子式为C19H26N2S2,是一种迟效性次磺酰胺类促进剂,适用于高活性补强剂用量较大的胶料,可赋予胶料良好的物理性能和动态力学性能,在胶料中的用量一般为0.5~2份。促进剂DCBS是为引进子午线轮胎用原材料国产化研制的产品,其生产工艺尚不成熟。目前促进剂DCBS合成工艺大多为三滴法,即以异丙醇为反应介质,同时滴加促进剂M钠盐、稀硫酸和次氯酸钠,与二环己胺反应生成促进剂DCBS。此工艺具有不足之处:(1)为保证二环己胺反应完全,促进剂M钠盐通常大大过量,但促进剂M转化率仅为80%,反应收率低;(2)促进剂M钠盐、稀硫酸和次氯酸钠3种原料需同时滴加,但滴加速度不同,操作难度较大,生产过程不易控制,3种原料滴加速度对反应收率、产品质量和原料消耗量影响较大;(3)原料消耗量偏大,如氧化剂次氯酸钠用量比理论用量高40%左右;(4)产生大量高化学需氧量(COD)废水。

本工作采用的促进剂DCBS两步法合成反应原理如下。

促进剂DCBS两步法合成工艺即第1步成盐反应为:促进剂M钠盐先与二环己胺反应生成促进剂M-二环己胺盐;第2步氧化反应为:促进剂M-二环己胺盐被氧化生成促进剂DCBS。促进剂DCBS两步法合成工艺避免了促进剂M钠盐过量造成的浪费,简化了控制过程,控制难度大大降低,工艺稳定性提高。

1 实验

1.1 主要原材料

促进剂M(质量分数不小于0.985)和次氯酸钠(有效氯质量分数为0.17),科迈化工股份有限公司产品;液碱(氢氧化钠质量分数为0.30)、稀硫酸(硫酸质量分数为0.10)、异丙醇(质量分数不小于0.99)和二环己胺(质量分数不小于0.99),工业级,市售品。

1.2 主要设备与仪器

SF-5型成盐釜和SF-10型氧化釜,上海互佳仪器设备有限公司产品;BT300m型计量泵,保定兰格恒流泵有限公司产品;雷磁PHS-25型在线酸度计,上海仪电科学仪器股份有限公司产品;Agilent 1200型液相色谱仪(HPLC),安捷伦科技有限公司产品。

1.3 反应步骤

(1)成盐反应

将二环己胺加入到反应器中,滴加稀硫酸,然后滴加促进剂M钠盐,持续至反应液pH值达到7时即为反应终点,生成促进剂M-二环己胺盐。

(2)氧化反应

将促进剂M-二环己胺盐加入到装有母液的反应器中,充分搅拌,滴加氧化剂次氯酸钠,根据pH值变化判定反应终点。反应结束后,将反应液抽滤、水洗、过滤、干燥,得到促进剂DCBS。

2 结果与讨论

2.1 成盐反应

成盐反应在促进剂M与二环己胺物质的量比为1∶1的条件下进行。

2.1.1 促进剂M钠盐密度

成盐反应中促进剂M钠盐密度直接影响反应收率。促进剂M钠盐密度对反应收率的影响如表1所示(成盐反应温度为50 ℃)。从表1可以看出:促进剂M钠盐密度的最佳范围为1.015~1.025 Mg·m-3;促进剂M钠盐密度大于1.025 Mg·m-3时,反应收率较低,这是因为促进剂M钠盐密度过大,反应产物促进剂M-二环己胺盐在反应釜中固含量过大,溶液不能充分搅拌,反应不充分,且后处理难度增大。促进剂M钠盐密度小于1.015 Mg·m-3时,产能过低。

表1 促进剂M钠盐密度对反应收率的影响

2.1.2 反应温度

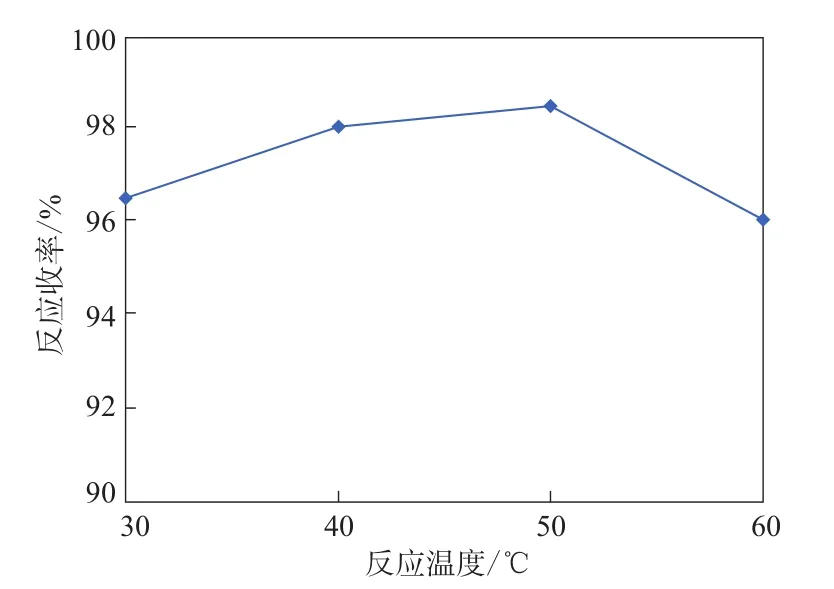

成盐反应温度对促进剂M-二环己胺盐在溶液中的溶解度和反应速度影响较大。成盐反应温度对反应收率的影响如图1所示(促进剂M钠盐密度为1.020 Mg·m-3)。从图1可以看出:成盐反应温度过低,反应收率较低,这是因为反应速度慢,促进剂M-二环己胺盐析出速度较慢,反应不彻底;成盐反应温度过高,促进剂M-二环己胺盐在溶剂中的溶解度增大,同样会影响反应收率。成盐反应温度宜为50 ℃。

图1 成盐反应温度对反应收率的影响

2.2 氧化反应

2.2.1 氧化剂有效氯质量分数

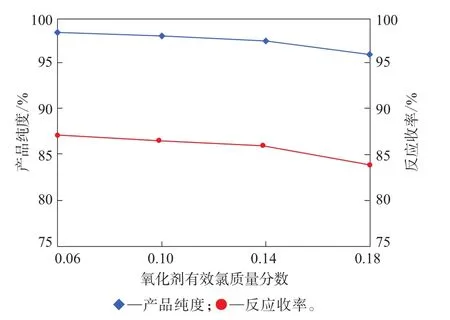

将次氯酸钠稀释,配置成有效氯质量分数不同的氧化剂。氧化剂有效氯质量分数对产品浓度和反应收率的影响如图2所示(促进剂M钠盐密度为1.020 Mg·m-3,成盐反应温度为50 ℃,氧化反应温度为40 ℃)。从图2可以看出:氧化剂有效氯质量分数对产品纯度和反应收率影响较大;氧化剂有效氯质量分数过大,生成的副产物多,产品纯度及反应收率降低;氧化剂有效氯质量分数过小,设备利用率低。氧化剂有效氯质量分数宜为0.14。

图2 氧化剂有效氯质量分数对产品纯度和反应收率的影响

2.2.2 反应温度

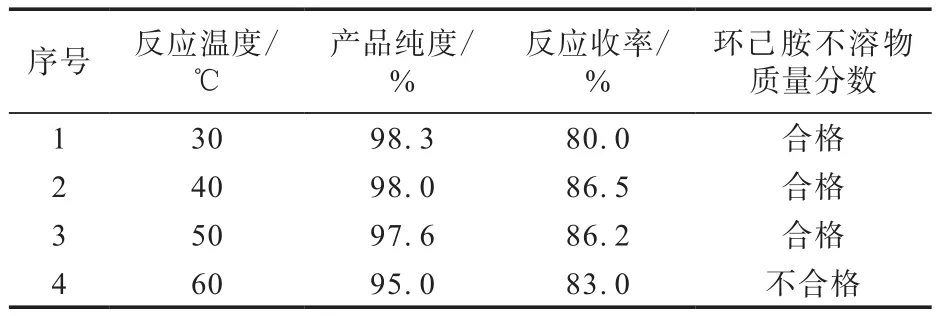

氧化反应温度对产品纯度和反应收率的影响如表2所示(促进剂M钠盐密度为1.020 Mg·m-3,成盐反应温度为50 ℃,氧化剂有效氯质量分数为0.14)。从表2可以看出:氧化反应温度为30 ℃时,反应收率低,这是因为反应速度慢造成反应不充分;氧化反应温度为60 ℃时,产品纯度和反应收率均较低,环己胺不溶物质量分数不合格,而且反应温度高时氧化剂消耗量大,易造成反应过氧化,严重影响产品质量和原料消耗量。氧化反应温度宜为40~50 ℃。

表2 氧化反应温度对产品纯度和反应收率的影响

2.3 母液套用量

由于合成工艺中使用异丙醇水溶液作为反应介质,会造成产品溶解在母液中,导致整体反应收率偏低。因此有必要将母液套用以提高反应收率。将成盐反应母液全部用于氧化反应母液配制,氧化反应母液部分套用至下次反应中。氧化反应母液套用量对产品纯度及反应收率的影响如表3所示(促进剂M钠盐密度为1.020 Mg·m-3,成盐反应温度为50 ℃,氧化反应温度为45 ℃,氧化剂有效氯质量分数为0.14)。从表3可以看出:氧化反应母液套用量较大时,循环套用几次后产品纯度明显降低;母液套用量较小时,随着循环套用次数增加,反应收率增长缓慢。氧化反应母液套用量宜为70%。

表3 母液套用量对反应收率及产品纯度的影响

2.4 工艺流程

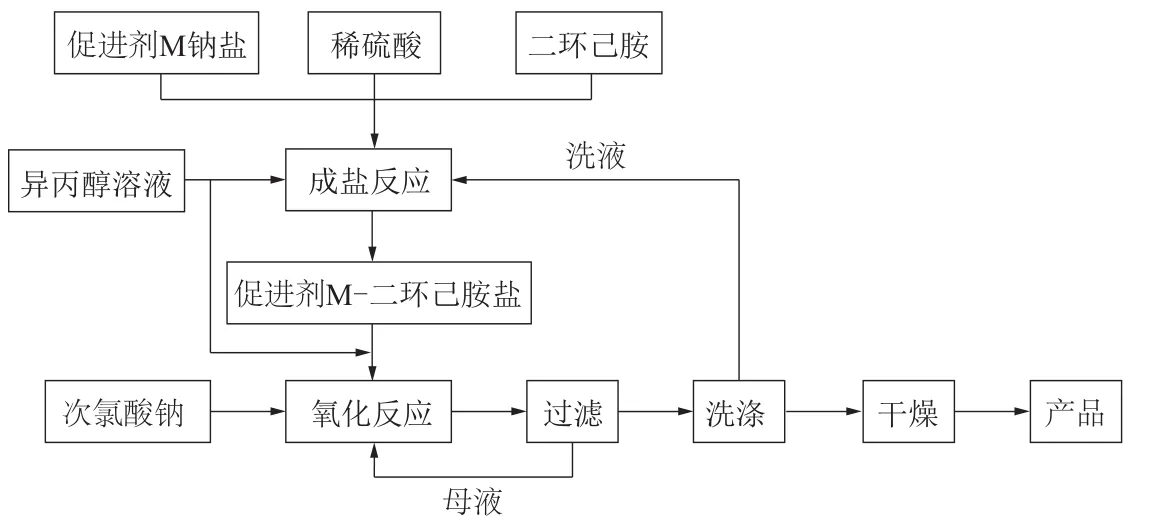

优化工艺条件后,经过放大设计和反复试验确定的促进剂DCBS两步法合成工艺流程如图3所示。

图3 促进剂DCBS两步法合成工艺流程

2.5 成本分析

每批循环母液套用40次左右,促进剂DCBS收率最高可达90.2%,产品纯度、熔点及环己烷不溶物质量分数均达标。经成本核算,各项消耗量指标均有所下降,每吨促进剂DCBS生产成本可节约400元左右,经济效益显著。

3 结论

(1)促进剂DCBS两步法合成优化工艺为:成盐反应在促进剂M钠盐与二环己胺(物质的量比为1∶1)在稀硫酸存在的条件下进行,促进剂M钠盐密度为1.015~1.025 Mg·m-3,反应温度为50℃,生成促进剂M-二环己胺盐,反应收率达到98%以上;成盐反应母液全部用于氧化反应溶剂介质的配制;氧化反应中促进剂M-二环己胺盐被次氯酸钠(有效氯质量分数为0.14)氧化,反应温度为40~50 ℃,促进剂DCBS收率最高可达90.2%,反应结束后70%的氧化反应母液循环套用,其余母液进入溶剂蒸馏回收。

(2)促进剂DCBS两步法合成工艺可以解决三滴法合成工艺操作复杂、控制困难及原料消耗量高的缺点,经济效益显著。