CCD测宽调速系统在轮胎挤出生产线中的应用

2016-07-29赵金龙王孟臣

赵金龙,王孟臣,郑 伟

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)

挤出是胶料通过挤出生产线连续制成各种不同形状半成品的工艺过程。挤出工艺的优点是生产操作过程的连续性和具有制造任何断面条形制品的可能性。挤出工艺广泛用于制造胎面、内胎、胶管以及各种复杂断面的半成品胶料[1]。

挤出是子午线轮胎生产中非常重要的工序,挤出部件的稳定性直接关系到成品轮胎外观、高速性能和耐久性能等[2]。在挤出生产线上安装电荷耦合器件(CCD)测宽调速系统,可以减少部件质量差异,实现参数标准化和操作统一化,提高挤出工艺的稳定性,提升挤出加工能力[3]。

1 工作原理

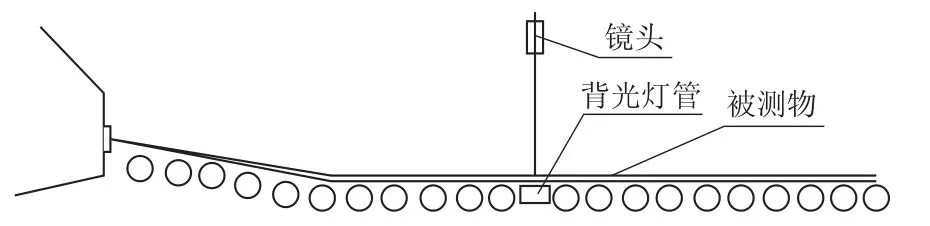

CCD测宽调速系统由CCD镜头、LED感应灯、宽度实时监控显示屏和在线测宽主机组成。测量时,被测物从背光灯管上方通过,被测物遮挡部分背光,镜头可以测量出被遮挡部分占用像元的数量。由于镜头测量范围已知,而CCD镜头的像元数量也已知,因此可计算出被测物的宽度。CCD测宽调速系统的测量原理如图1所示。

图1 CCD测宽调速系统的测量原理示意

2 界面参数

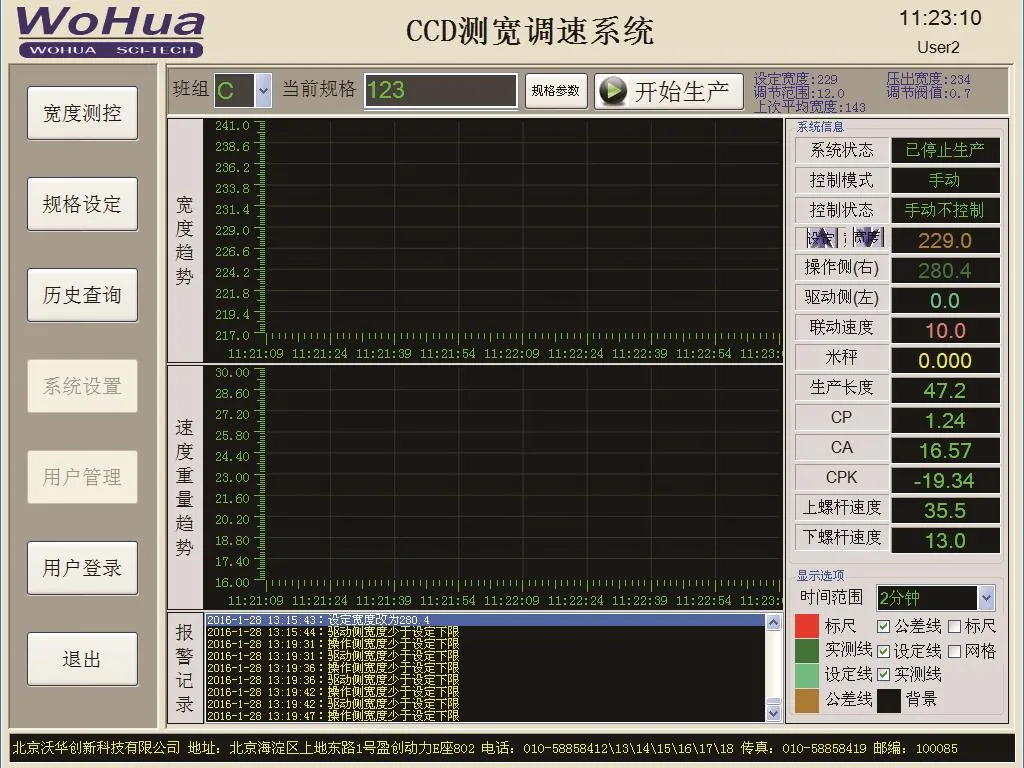

CCD测宽调速系统一般安装在距挤出机机头3 m处的联动线上,可以在线监测挤出部件的总宽度。CCD测宽调速系统主界面如图2所示。

图2 CCD测宽调速系统主界面

CCD测宽调速系统主界面主要参数意义如下。

(1)当前规格:显示当前测量的半成品规格。

(2)班组:显示当前生产班组,存于历史数据中。

(3)开始/停止按钮:单击开始按钮,开始测量并记录数据;单击停止按钮,停止测量和记录数据。

(4)系统状态:显示是否在生产。

(5)控制模式:显示速度调节模式,状态分为手动和自动。

(6)控制状态:显示是否在调节速度。

(7)联动速度:显示联动线的速度。

(8)实测宽度:显示半成品实时测量宽度。

(9)设定宽度:显示半成品目标宽度,通过微调按钮设定。

(10)米秤:显示米秤质量。

(11)生产长度:显示已生产的半成品长度。

(12)时间范围:显示测量的时间范围。

(13)报警记录:显示各种系统报警信息。

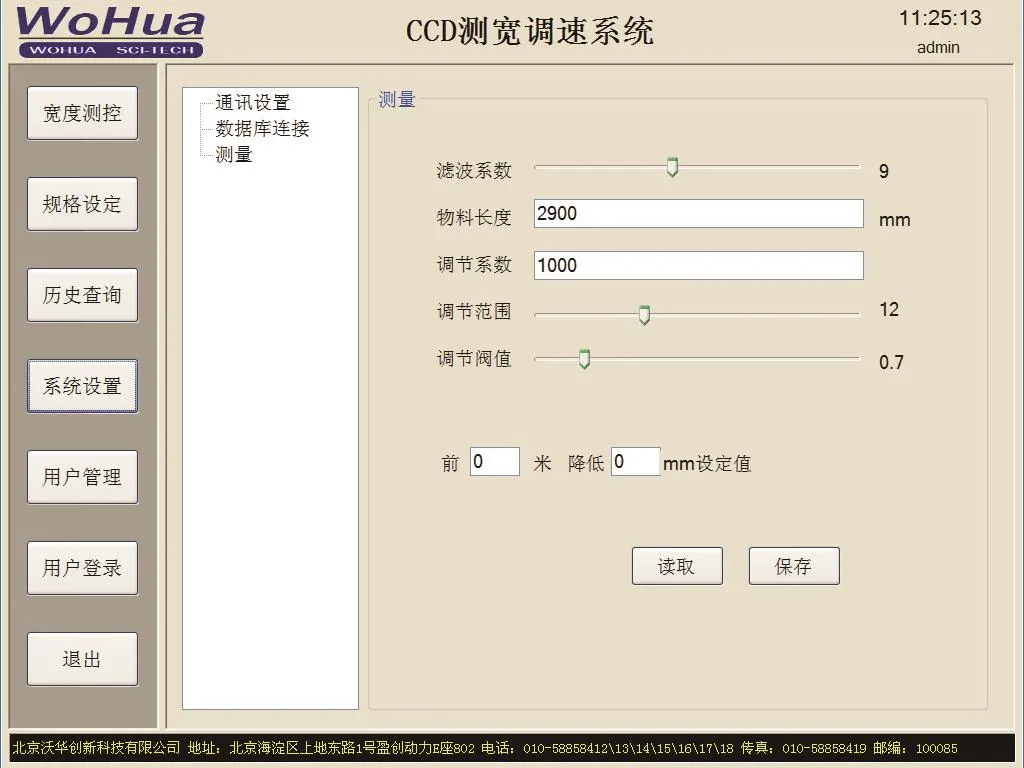

CCD测宽调速系统测量控制界面如图3所示。

图3 CCD测宽调速系统测量控制界面

CCD测宽调速系统测量控制参数意义如下。

(1)滤波系数:范围为1~20,数值越大测量控制反应越慢,数值越稳定,测量控制灵敏度越差。

(2)物料长度:检测物料宽度的间隔长度,每调节1次,在此长度后再次检测宽度;此参数影响调节频率,数值越小,调节频率越大。

(3)调节系数:每次调节的幅度,数值越大,调节幅度越大。

(4)调节范围:当宽度偏差在调节范围内时,自动调节功能有效,调节范围必须大于调节阈值。

(5)调节阈值:当宽度偏差在调节阈值内时不必调节该值,调节阈值必须小于调节范围。

3 测量控制参数调整

将CCD测宽调速系统的测量控制参数均设置成默认值,对挤出胎面宽度进行在线测量,结果如图4所示。从图4可以看出,在默认测量控制参数状态下,测量的胎面宽度部分超出上限,说明物料长度偏大,调节系数偏小,应调整测量控制参数。

图4 默认测量控制参数状态下CCD测宽调速系统测量的胎面宽度

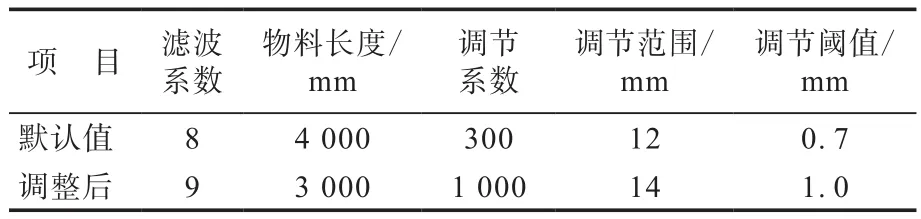

CCD测宽调速系统调整前后的测量控制参数见表1。从表1可以看出,与默认值相比,调整后滤波系数、调节范围和调节阈值略大,物料长度减小,调节系数增大。

表1 CCD测宽调速系统调整前后的测量控制参数

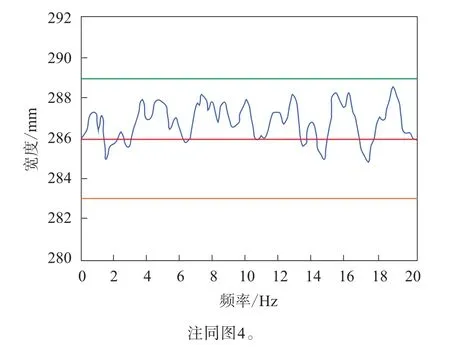

调整测量控制参数后CCD测宽调速系统测量的胎面宽度如图5所示。从图5可以看出,调整测量控制参数后,测量的胎面宽度均未超出上限和下限,在中值附近平稳波动,说明调整后的测量控制参数合理。

图5 调整测量控制参数后CCD测宽调速系统测量的胎面宽度

4 对胎面质量的影响

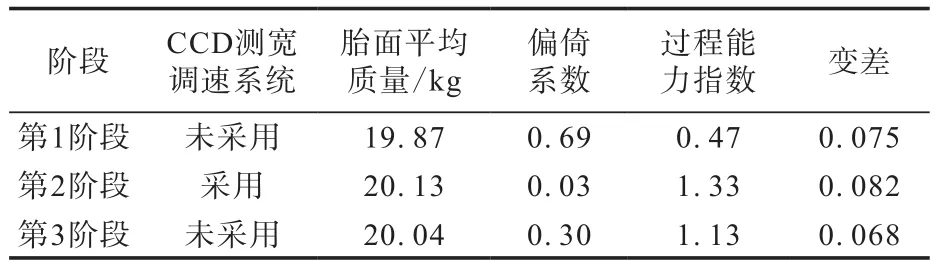

为进一步考察CCD测宽调速系统的作用,在采用和不采用CCD测宽调速系统的情况下,分3个阶段考察我公司同一班次生产的TT01胎面质量。每个阶段生产一批胎面,第1和第3阶段未采用CCD测宽调速系统,第2阶段采用CCD测宽调速系统。为减少操作误差对测量的影响,每个阶段生产的前几条胎面不纳入统计。CCD测宽调速系统对胎面质量的影响如图6所示。

图6 CCD测宽调速系统对胎面质量的影响

从图6可以看出:第1阶段(未采用CCD测宽调速系统)的胎面质量在中值和下限之间波动,第2阶段(采用CCD测宽调速系统)的胎面质量在中值附近平稳波动,第3阶段(未采用CCD测宽调速系统)的胎面质量在中值附近波动较大;3个阶段的胎面质量都未超出上限和下限。

3个阶段的生产过程参数如表2所示。

表2 3个阶段的生产过程参数

从表2可以看出:与未采用CCD测宽调速系统的第1和第3阶段相比,采用CCD测宽调速系统的第2阶段生产的胎面平均质量更接近规定质量,偏倚系数小,过程能力指数大,但变差略有增大。

5 结语

CCD测宽调速系统与挤出机联机可以自动设定挤出螺杆参数,通过调整挤出联动线速度,实现挤出系统自动化控制。在确保不断胶的情况下,CCD测宽调速系统自动调整挤出速度和半成品宽度,并控制测量范围、测量精度、报警控制和数据存储等,减小了半成品质量差异,提高了挤出工艺的稳定性和加工能力,降低了劳动强度。

需要注意的是,调整测量控制参数后,CCD测宽调速系统能有效降低过程偏倚,但在过程稳定情况下变差略大。挤出联动生产线各段速度的稳定性会直接影响半成品的收缩率,如部件存在异常拉伸,必须增大部件设定宽度,此时CCD测宽调速系统参数设置规律就不再完全适用。此外,CCD测宽调速系统易受胶烟、叉车尾气和灰尘的影响,使测量结果出现错误或偏差,需定期用酒精清理摄像头和LED感应灯管。