T2级耐热输送带覆盖胶耐热老化性能的研究

2016-07-28旷荣南

旷荣南

(重庆中南橡胶有限公司,重庆 401120)

我国是钢铁、水泥等生产大国,对耐热输送带的需求量较大,占输送带总量的10%以上,而发达国家耐热输送带需求量所占比例更大[1]。国家标准GB/T 20021—2005《帆布芯耐热输送带》将耐热输送带的等级分为T1,T2,T3和T4,对应的耐热试验温度分别为100,125,150和175 ℃。

为提高生产效率,耐热输送带的工作温度需不断提高,如水泥厂熟料出炉后若不停放,其温度可达150~200 ℃[2],其使用的耐热输送带需耐更高的温度。T2级耐热输送带虽不是高级别耐热产品,但与T1,T3和T4级耐热输送带相比,其生产工艺成熟、原材料[丁苯橡胶(SBR)]易得且价格便宜。由于SBR耐热性能较差,若按橡胶键能计算,SBR只能在100 ℃下长期使用[3],在常用橡胶耐热性分级表中属于第2级(70~100 ℃)[4],故采用SBR生产耐125 ℃的T2级耐热输送带已将SBR耐热性能发挥到极致。

近年来,SBR向环保型发展,其耐热性与非环保型SBR存在一定差距,这也导致我公司以环保型SBR为原料生产的耐热输送带覆盖胶在老化试验中性能出现较大波动,而在实际使用中也常出现一批耐热输送带使用效果较好而另一批又存在使用寿命短的情况。因此,稳定和进一步提高T2级耐热输送带的耐热性能成为研究重点。

本工作研究不同硫化体系和防护体系对T2级耐热输送带覆盖胶耐热老化性能的影响。

1 实验

1.1 主要原材料

SBR,牌号1500E,中国石油兰州石化公司产品;硫化剂DCP,中国石化上海高桥石油化工公司产品;促进剂TMTD,DM和CZ,防老剂4010NA,4020和BLE-W,河南省开仑化工有限公司产品;防老剂TMQ,常州五洲化工有限公司产品;MC炭黑,郑州金山化工有限公司产品;耐热防老剂A和B(苯胺类反应型防老剂),研制品。

1.2 基本配方

SBR 100,炭黑 60,活性剂 10,软化增粘剂 16,防老剂(变体系) 变量,硫化剂(变体系) 变量。

1.3 主要设备和仪器

SK-160B型两辊开炼机,上海橡胶机械厂产品;XLB-D型平板硫化机,湖州宏侨橡胶机械有限公司产品;UR-201型无转子硫化仪,优肯科技股份有限公司产品;BP-TS2000S型电子万能试验机,深圳高品检测设备有限公司产品;LX-A型橡塑邵尔A硬度计,江苏明珠试验机械有限公司产品;HAT213型热空气老化试验箱,重庆汉巴试验设备有限公司产品。

1.4 试样制备

将除硫化剂和防老剂外的生胶和小料在开炼机上混炼均匀,薄通2次,然后加入硫化剂和防老剂混炼均匀,下片。混炼胶停放16 h后进行硫化。

1.5 性能测试

耐热老化性能按GB/T 3512—2001《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测试。

2 结果与讨论

2.1 硫化体系

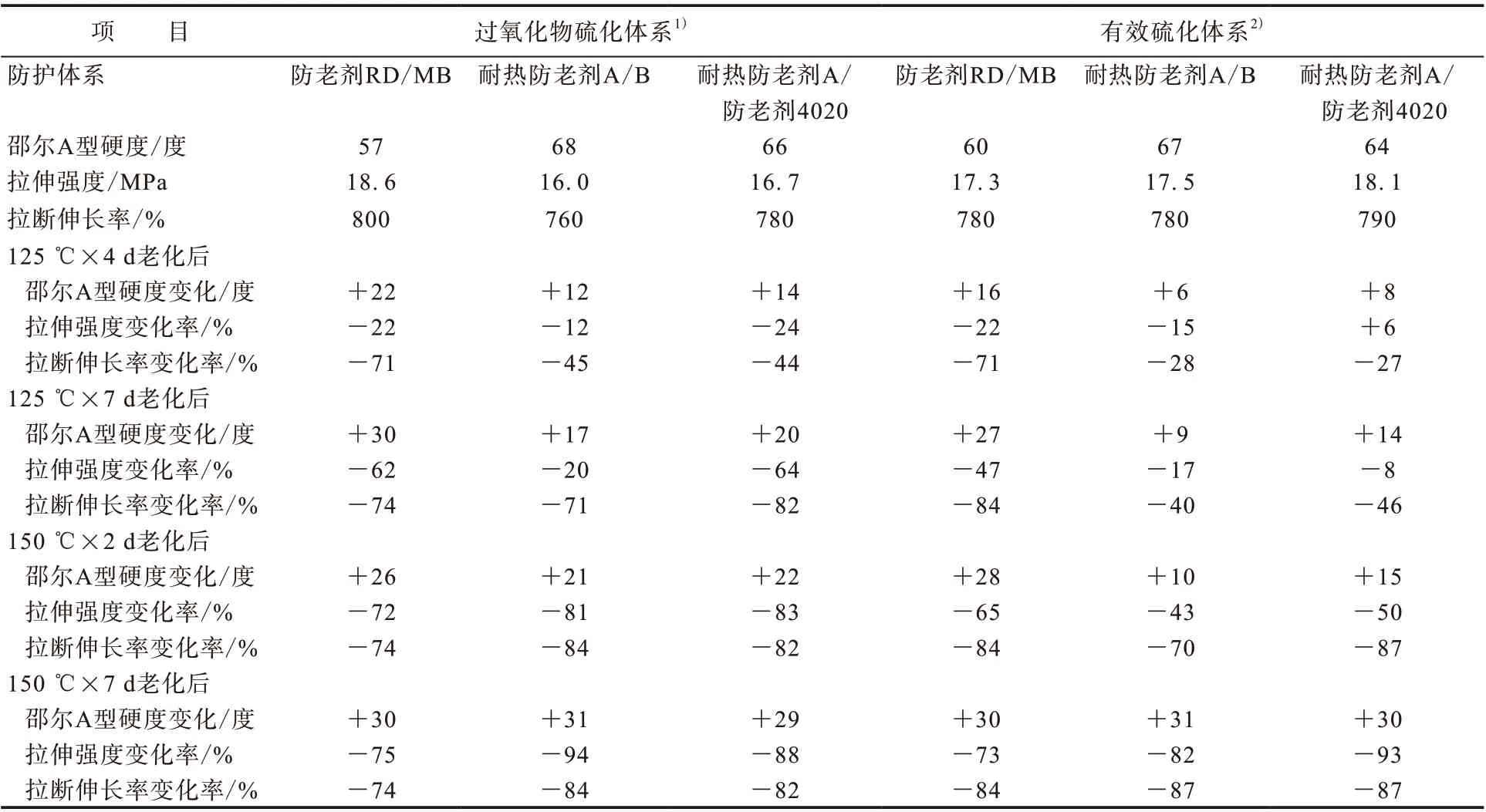

采用基本配方,过氧化物和有效硫化体系对SBR耐热老化性能的影响如表1所示。由表1可知:耐热防老剂A/B体系硫化胶的邵尔A型硬度较大,这是因为耐热防老剂A和B属于反应型防老剂,参与硫化反应使胶料的交联密度增大;与过氧化物硫化体系硫化胶相比,有效硫化体系硫化胶的耐热老化性能较好,这是因为过氧化物硫化体系在不同生胶中脱氢反应所需能量不同,过氧化物对天然橡胶、SBR和顺丁橡胶进行硫化时,其硫化胶的耐老化性能较差[5]。综上所述,本试验选择有效硫化体系研究不同防护体系和防老剂用量对耐热输送带覆盖胶耐热老化性能的影响。

表1 过氧化物和有效硫化体系对SBR耐热老化性能的影响

2.2 防护体系

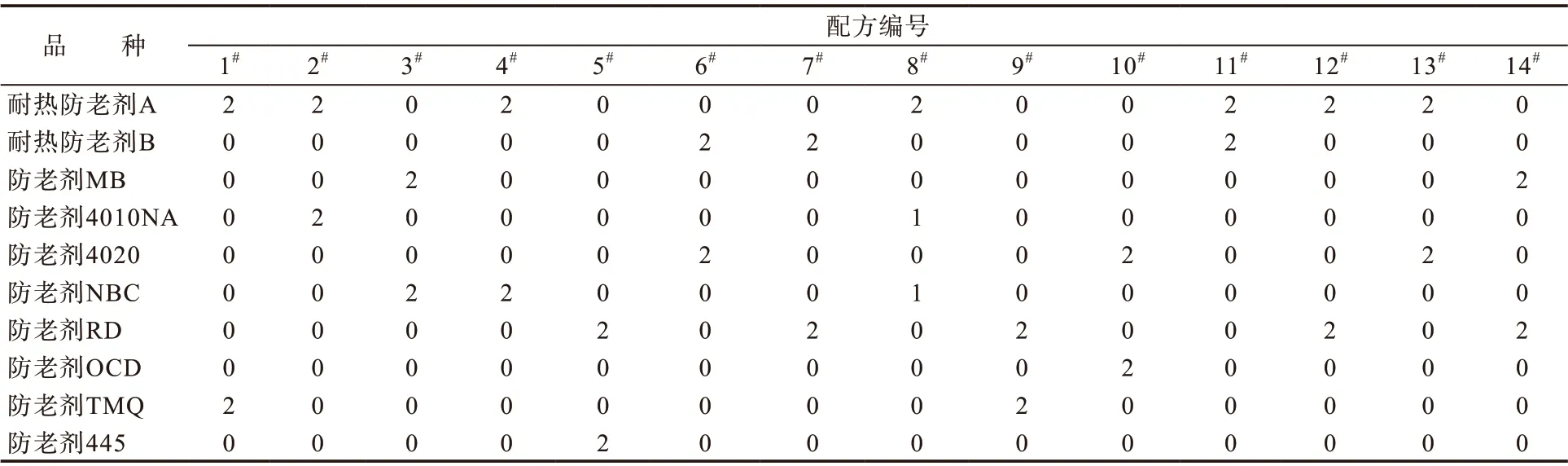

不同防护体系覆盖胶配方如表2所示。

表2 不同防护体系覆盖胶配方 份

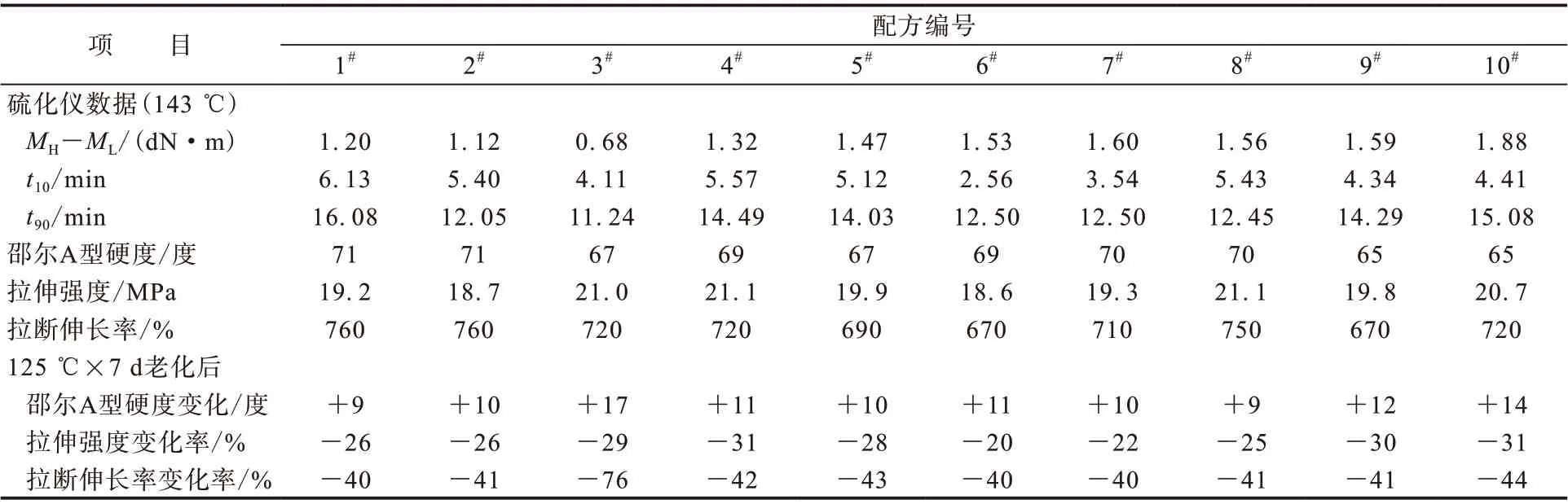

不同防护体系覆盖胶的耐热老化性能如表3和4所示。从表3和4可以看出:耐热防老剂A/B体系覆盖胶的耐热老化性能较好,其次为耐热防老剂A/防老剂4020体系,再次为耐热防老剂A/防老剂RD;凡采用反应型防老剂防护体系的覆盖胶耐热老化性能均较好。分析认为,反应型防老剂分子以化学键形式与橡胶分子结合,可减少其自由移动。综合防老剂价格和加工性能考虑,选取耐热防老剂A/B体系、耐热防老剂A/防老剂4020体系和防老剂MB/RD体系进一步研究防老剂用量对覆盖胶耐热老化性能的影响。

表3 不同防护体系覆盖胶的耐热老化性能之一

表4 不同防护体系覆盖胶的耐热老化性能之二

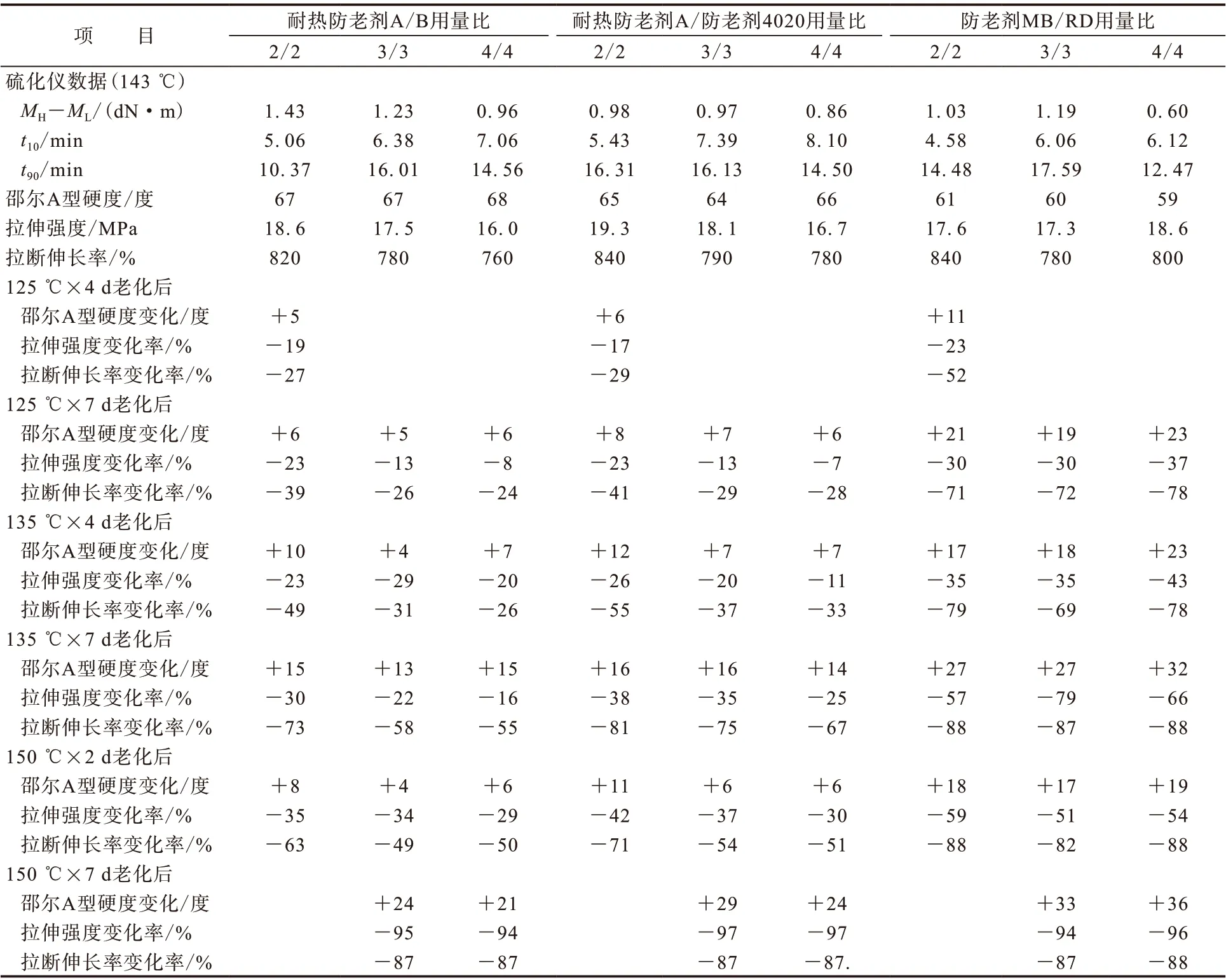

防老剂用量对覆盖胶耐热老化性能的影响如表5所示。从表5可以看出:同一防护体系,随着防老剂用量增大,胶料的MH-ML呈减小趋势,t10延长,这说明焦烧安全性获得改善;硫化胶的邵尔A型硬度变化不大,拉伸强度和拉断伸长率呈减小趋势;采用反应型防老剂防护体系的硫化胶耐热老化性能较好;135 ℃×7 d老化后,耐热防老剂A/B体系用量比为4/4时,其硫化胶性能基本达到T2级耐热输送带覆盖胶国际指标要求;防老剂用量为8份、未采用反应型防老剂防护体系硫化胶的耐热老化性能仍比防老剂用量为4份、采用反应型防老剂防护体系的硫化胶差。

表5 防老剂用量对覆盖胶耐热老化性能的影响

2.3 大配合试验

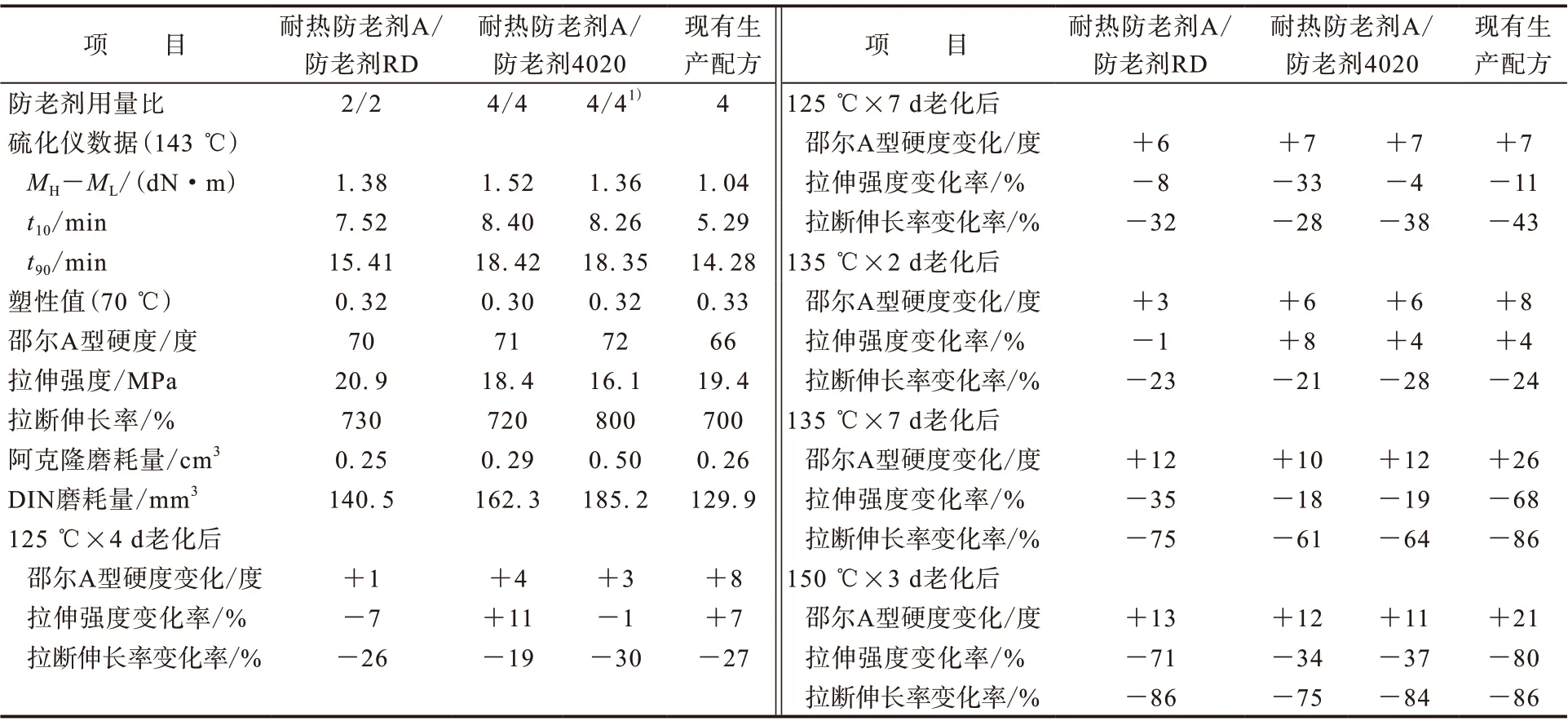

综合考虑,选取耐热防老剂A/防老剂RD体系、耐热防老剂A/防老剂4020体系和现有生产配方进行大配合试验,结果如表6所示。

从表6可以看出:采用反应型防老剂防护体系胶料的t10和t90延长,这有利于生产操作,防止焦烧;与实验室试验硫化胶相比,大配合试验硫化胶的耐热老化性能较好,这可能是因为大配合试验密炼机的温度较高,能将树脂熔化并均匀地混入胶料;现有生产配方硫化胶性能虽能达到标准要求,但其拉断伸长率变化率相对变化较大;耐热防老剂A/防老剂RD(或4020)体系硫化胶的耐热老化性明显优于现有生产配方硫化胶,尤其在高温长时下表现突出。

表6 大配合试验覆盖胶的耐热老化性能

3 结论

(1)有效硫化体系硫化胶的耐热老化性能优于过氧化物硫化体系硫化胶。

(2)采用反应型防老剂防护体系硫化胶的耐热老化性能较好。

(3)与实验室试验硫化胶相比,大配合试验硫化胶的耐热老化性能较好。

(4)与现有生产配方硫化胶相比,耐热防老剂A/防老剂RD(或4020)体系硫化胶的耐热老化性能较好,尤其在高温长时下表现突出。