橡胶制品应对环保法规(续完)

2016-07-27谢忠麟

谢忠麟

(北京橡胶工业研究设计院,北京 100143)

(接上期)

助剂行业应抓紧开展邻苯二甲酸酯增塑剂的替代研究[75-78],综合考虑增塑效果、与橡胶相容性、抽出性、迁移性、耐热耐寒性等,开发出价格较低的替代增塑剂。

2.7 亚乙基硫脲

亚乙基硫脲国际通称ETU,我国习称促进剂NA-22,虽然IARC经过多年评价定为3类致癌性,但由于ETU可使妊娠致畸[79]而具有“生殖毒性”,因此被列入SHVC清单[11](2013-12-16第10批),全球汽车申报物质清单(GADSL)也已将其列为管控物质。

ETU是硫醇型CR,ECO及CM的重要硫化剂,需要环保替代品。

2.7.1 CR中的替代品

ETU是硫醇型CR最广泛使用的硫化剂,国际上早就研究和开发其环保替代品,主要有:a.非ETU的硫脲,例如二乙基硫脲(DETU)、二苯基硫脲(DPTU)、二丁基硫脲(DBTU)和三甲基硫脲(TMU)。其中,DETU可以等量替代ETU而具有较好的物性,但焦烧比ETU快得多,而且有可能被列入欧盟SVHC清单。在欧洲ETU的替代品用得比较多的是DPTU,但其物性差,属于6.1类危险物质(毒性)。这些硫脲在硫化过程中可能释放有毒芥子气[80](不过迄今尚未查到文献[80]的原始出处)。因此,从发展的眼光来看,不宜推荐非ETU的硫脲作为ETU的环保替代品;b.噻唑类杂环化合物,例如MTT(3-甲基-2-噻唑硫酮);c.噻二唑类杂环化合物,如DMTD(2,5-二巯基-1,3,4-噻二唑)和DMTD二聚物[5,5′-二硫代双(1,3,4-噻二唑-2-硫醇]等,其中MTT的化学结构与ETU接近,如下式所示:

ETU与MTT都是五元环结构,而且都有硫酮基团(C=S),可以与CR的烯丙基氯反应而形成交联点,促进氧化锌对CR的交联。目前国际上ETU的替代品主要是MTT,为提高在CR中的分散性,采用MTT-80[以EPDM或乙烯-醋酸乙烯酯共聚物(EVA)为载体的质量分数为0.80的MTT,如德国莱茵公司的Rhenogran MTT-80]。MTT-80已被指定取代ETU用于国内外CR检验标准中(ISO 2475,ASTM D 3190 和GB/T 21462)。 试 验 表明[81-82],对于W型CR(2-氯-1,3-丁二烯的均聚物),MTT可有效替代ETU。不过,MTT对WRT型耐寒CR(2-氯-1,3-丁二烯与2,3-二氯-1,3-丁二烯的共聚物)的交联效果不如W型CR,需要加大用量。MTT-80与硫化活性剂HPAC-70并用,硫化速度快,可赋予胶料优异的耐老化性能。Rhenogran HPAC-70是德国莱茵公司的产品,成分为质量分数为0.60的防老剂MMB(甲基-2-巯基苯并咪唑)与DBU[1,8-二氮杂双环(5.4.0)十一碳-7-烯]+质量分数为0.40的聚合物载体的预分散母粒。

2.7.2 ECO中的替代品

三类ECO中,二元ECO是用得最多的品种,在胶管、密封件、胶辊和导电制品中广泛应用。ECO的硫化体系早先主要是ETU/Pb3O4和ETU/二盐基亚磷酸铅,随着“无铅化”,改用ETU/MgO,我国20世纪70年代初就已开始研试三嗪(TCY和AF)硫化ECO[83]。可惜此领域的工作在一段时间出现滞停,落后于国外。ECO的无铅无ETU硫化的研究取得许多成绩,有关近年ECO的无铅无ETU硫化成果整理如下[84]。

(1)三嗪硫化体系:硫化剂TCY/促进剂D/吸酸剂碳酸钙/防焦剂(CTP或E/C)。硫化剂TCY(2,4,6-三巯基-1,3,5-三嗪)的结构式如下:

(2)喹喔啉硫化体系:硫化剂Daisonet XL-21S/促进剂Daisonet P-152(DBU酚醛树脂盐)/吸酸剂(氢氧化钙、MgO、水滑石)/防焦剂CTP。XL-21S(6-甲基喹喔啉-2,3-二硫代碳酸酯)的结构式如下:

P-152(DBU酚醛树脂盐)的结构式如下:

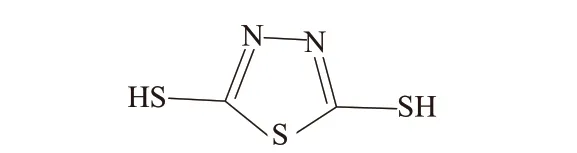

(3)噻二唑硫化体系:a.硫化剂ECHO/促进剂ECHO A/吸酸剂BaCO3或MgO/防焦剂E/C;b.硫化剂Vanax 829/促进剂(不需要添加)/吸酸剂MgO/防焦剂E/C。ECHO(2,5-二巯基-1,3,4-噻二唑)的结构式如下:

ECHO A(2-巯基-1,3,4-噻二唑单苯甲酸酯)的结构式如下:

Vanax 829(5,5-二巯基-2,2-联硫基-1,3,4-噻二唑的结构式如下:

(4)双酚硫化体系:硫化剂Dynamar FC 5157/促进剂Dynamar FX5166/吸酸剂Dynamar RC5251Q/吸酸剂(不需要添加),使用双酚硫化体系的氯醚橡胶与双酚硫化氟橡胶粘合良好,无需另加粘合增进剂。FX5166是有机膦化合物/合成非结晶硅胶/环丁砜的混配品,质量比为(35~45)/(25~35)/(20~30)。FC5157是ECO为载体的双酚S(即4,4′-磺酰基二苯酚),双酚S/ECO质量比为70/30,其结构式如下:

有机膦化合物(烯丙基三丁基氯化膦)的结构式如下:

上述几种硫化体系除了进口产品在我国有市售外,已有部分国产化产品市售或在开发中。采用这些硫化体系的硫化胶物性、胶料加工性能以及成本方面各有利弊。

2.7.3 CM中的替代品

CM原本有ETU/S和过氧化物/助交联剂硫化体系,过氧化物硫化体系不在禁限之列,但除了电缆高压蒸汽高温管道硫化外,不适宜无模直接蒸汽硫化。噻二唑硫化体系是国外比较普遍使用的环保硫化体系,国内也在橡胶制品中进行了一些应用试验[85-86],该硫化体系比ETU硫化体系硫化速度快,硫化胶撕裂强度优于过氧化物体系,兼具硫脲与过氧化物的优点。由于价格较高、国内产品质量逊于进口产品,因此在橡胶制品行业尚未推广开。三嗪也可以硫化CM,笔者研制的CV1520硫化剂(以三嗪为基体的复合硫化剂)在CM胶管中的应用效果良好[87],模压硫化和蒸汽硫化两相宜,硫化速度优于ETU和过氧化物体系,还可提高胶管钢丝与橡胶的粘合强度,价格比噻二唑低。

2.8 促进剂DOTG和DPG(D)

促进剂DOTG(二邻甲苯胍)被禁用是由于DOTG本身存在微量的邻甲苯胺,特别是在硫化中DOTG高温裂解生成邻甲苯胺[气相色谱与质谱联用(GS/MS)测定结果见图8[88-89]]:

图8 含促进剂DOTG的乙烯丙烯酸酯橡胶(AEM)胶料硫化时产生的邻甲苯胺

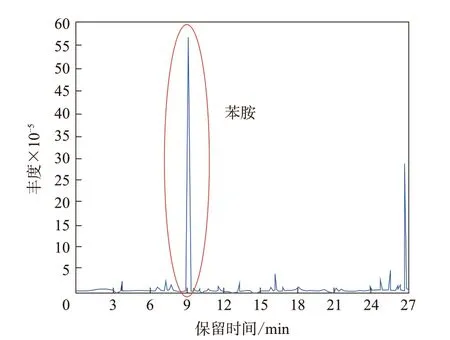

促进剂DPG(促进剂D,二苯胍)在硫化中高温裂解产生苯胺(GS/MS测定结果见图9[88]):

图9 促进剂D释放的苯胺(“顶空法”,80 °C×25 min)

二段硫化后邻甲苯胺大大减少,DOTG没有了,它们都在二段硫化中挥发到空气中。

邻甲苯胺是强致癌物,被国际癌症研究机构(IARC)列为1类致癌物质,2006年被德国研究基金会列入致癌物质清单,2012年12月列入SVHC清单,因而DOTG属于禁用物质。大众汽车公司VW2.8.1—2007版《弹性体 材料要求和试验》中明确指出大众公司所用的弹性体材料“无DOTG(二邻甲苯胺)和无其裂解产物邻甲苯胺”(笔者注:不限于AEM,而是大众采购的所有弹性体都禁用)。

苯胺虽然也有致癌之嫌[90],但尚未列入SVHC清单,因苯胺属于6.1类毒害品,对人体和环境都有很大的危害性,混炼和硫化中降解挥发的有毒苯胺气体被操作工吸入会造成潜在致癌风险。因此,促进剂D受到限制,应尽量避免使用。

2.8.1 促进剂DOTG的替代品

目前形成共识的DOTG的有效替代品有以下几种。

(1)德国莱茵化学公司的Rhenogran XLA-60,由DBU(1,8-二氮杂双环[5.4.0]十一碳-7-烯,质量分数约0.40)、二烷基二硫代磷酸锌(质量分数约0.20)与聚合物载体等组成,活性成分质量分数为0.60。

(2)法国Safic Alcan 公司的Vulcofact ACT55,由DBU、饱和二元酸和惰性填料(白炭黑)组成,活性成分质量分数为0.70。

GC-MS测试表明,使用这两种助剂与1#硫化剂的AEM硫化胶完全没有致癌物邻甲苯胺。通过研究得出以下结论:XLA-60和ACT55可以替代DOTG,替代比例(质量比):ACT55∶DOTG为2∶1,XLA-60∶DOTG为1∶1。

替代的主要影响为焦烧倾向稍微增大,拉断伸长率降低(XLA-60降幅较小),硬度增加,对压缩永久变形有轻微不利影响(ACT55的影响较小),温度高于160 ℃时,ACT55有较好的热老化性能(XLA-60有轻微的不利影响)。

2.8.2 促进剂D(DPG)的替代品

在白炭黑胎面胶料中,原配方硫化体系为促进剂CZ/促进剂D/硫黄(并用比1.5/2/1.5)胶料的苯胺挥发分含量为730 mg·kg-1,用0.4份Vulcuren替代2份促进剂D后,苯胺挥发分含量大大降低,只有10 mg·kg-1。Vulcuren胶料的性能与促进剂D胶料相近。

Vulcuren是莱茵/朗盛公司的抗硫化返原的交联剂,成分为1,6-双(二苄基硫代氨基甲酰二硫代)己烷,缩写为BDzTH,其结构式为:

2.9 发泡剂AC(ADC)

发泡剂AC(偶氮二甲酰胺)大量用于橡塑制品,如EVA微孔鞋底、EPDM海绵密封条、儿童泡沫地垫等。2012-12-11发布的第8批SVHC清单列入偶氮二甲酰胺,禁限的原因是“可能对人体产生危害”。最新的欧盟有关玩具的指令(EU)2015/2115规定限制甲酰胺:当泡沫玩具材料中甲酰胺含量超过200 mg·kg-1时,需要进行释放量测试,并从测试日起不超过28天内,甲酰胺释放量不得超过20 μg·m-3(2017-05-24实施)。偶氮二甲酰胺本身不致癌,而是在高温分解后重组生成有害的甲酰胺(因具有生殖毒性而列入SVHC清单,第7批,2012-06-18)。EPDM密封条可以考虑使用磺酰肼类发泡剂(如OBSH)替代AC,但大量使用的EVA发泡制品用OBSH或改性碳酸盐发泡剂并不太好。鉴于发泡剂AC在化学发泡剂中占的比例很大(质量约占90%),开发与AC性能相当的环保型发泡剂或削减甲酰胺风险的改性AC,具有巨大的市场潜力。

2.10 其他

其他限禁物质还有一些,例如β-萘胺(致癌,涉及防老剂D和A)、壬基酚(由于连接产物干扰内分泌会对环境引起严重影响的等效物质,涉及防老剂DNP)、五氯硫酚(涉及塑解剂)、聚氨酯硫化剂MOCA(致癌,4,4′-二氨基-3,3′-二氯二苯甲烷,2,2′-二氯-4,4-二氨基二苯甲烷)、防老剂DTDP(防老剂3100,N,N′-二甲苯基对苯二胺)、某些紫外线吸收剂(UV320,UV327,UV328,UV350)等,SVHC清单还要继续发布,应关注。

3 VOC和气味

VOC是挥发性有机化合物(volatile organic compounds)的英文缩写。普通意义上的VOC就是指挥发性有机物;但是环保意义上的定义是指活泼的一类挥发性有机物,即会产生危害的那一类挥发性有机物。近来,橡胶制品加工和使用中产生的有害VOC受到严重关注,特别是橡胶工厂,包括生产过程中排放烟雾的VOC以及装有橡胶制品的密闭环境(车厢和居室)的VOC。

橡胶加工过程中,许多工序都会产生含有VOC的烟气,经测定NR塑炼时烟气中有42种化学成分[91],硫化产生的烟气约为硫化橡胶质量的0.05%,有200多种化合物,其中100多种化合物的含量已被确定[92]。美国橡胶生产者协会(RAM)对7种轮胎部件和16种橡胶共计23类橡胶制品的排放系数测定结果(表15[93])表明,硫化和炼胶工序的VOC排放最多。

表15 橡胶制品生产过程中VOC的最大排放系数 mg·kg-1

最近我国已发布GB 27632—2011《橡胶制品工业污染物排放标准》和XXZB/LT—2014《绿色轮胎技术规范》,对轮胎及其他橡胶制品生产过程中的大气污染物排放限值进行了规定,为绿色橡胶助剂使用、生产过程的环境治理指明了方向。

近来,汽车密封条的VOC管控也成为汽车和橡胶制品企业十分关心的问题。目前我国汽车车内环境污染还是比较严重的。车内VOC主要来源于汽车地毯、仪表板的塑料件、车顶毡、座椅、橡胶密封条和其他装饰使用的胶水等。汽车使用的塑料和橡胶部件、织物、油漆涂料、保温材料、粘合剂等材料中含有的有机溶剂、助剂、添加剂等挥发性成分释放到车内环境,造成空气污染。由于汽车空间窄小,车内空气量本就不多,加上汽车密闭性好,因此汽车内有害气体超标对人体的危害程度比房屋室内有害气体超标更大。新车内装饰材料中含有的VOC有毒气体主要包括苯、甲醛、丙酮、二甲苯等,会使人出现头痛、乏力等中毒症状,内部装饰豪华的轿车更容易产生污染。表16示出了现行的GB/T 27630—2011《乘用车内汽车质量评价指南》[25]和韩国现代起亚汽车公司[94]对整车车内VOC的限制品种及限值,以及江淮汽车公司对密封条的限制指标[95]。橡胶密封条的VOC实测数据的公开报道很少,表17[96]所示是一款汽车密封条的实测结果,与表16对比可见,这些被检测的EPDM密封条的二甲苯和苯乙烯的含量对整车的VOC值有较大影响。

表16 汽车车内空气中VOC的品种及限值 mg·m-3

表17 汽车密封条VOC测定结果

EPDM密封条产生有害VOC的来源很多,除了EPDM生胶本身的VOC外,促进剂和防老剂在微波硫化过程中高温分解是主要原因。密封条的涂层涂料也有明显影响,一些有机硅涂层涂料(如迈图公司的WSC4009[97])使用甲苯、二甲苯为溶剂和稀释剂,当然会释放较多的VOC。使用有机硅水性涂料(如迈图公司的WSC4029[97])聚氨酯水性涂料(如上海蓝欧公司的LP1008S[98])可以达到低VOC水平。

影响车内空气质量的不仅有VOC,汽车内饰部件(包括橡胶密封条)的气味问题也很受关注。各大汽车企业都有本公司的测定方法和评判标准(例如通用公司的GMW3205、大众公司的VW50180和PV7900)。文献[99]就如何降低EPDM密封条气味做了较详细的介绍,认为难闻气味的来源主要是EPDM的催化剂、填充油以及胶料中的硫化体系和发泡剂。采用无亚硝胺的促进剂、尽量减小硫黄和含硫助剂的用量及用发泡剂OBSH替代气味大且不环保的AC等措施都会降低气味。实测试验还表明[100],EPDM密实和海绵密封条中二硫化碳的比例最高,质量占挥发性有机物的50%以上。二硫化碳有恶臭味。EPDM密封条中采用含硫促进剂(如BZ等二硫代氨基甲酸盐和TMTD等秋兰姆)都可能是产生二硫化碳臭味的来源。防焦剂CTP亦有明显的臭味。

要求橡胶制品降低VOC含量和气味,意味需要淘汰一些橡胶助剂,使用新的环保、低VOC和低气味的助剂。

4 结语

近年来我国橡胶助剂行业取得长足的进步和发展,开发出诸多新型环保助剂,实现了助剂绿色生产,为橡胶制品企业生产环保橡胶制品打下了坚实的基础。

所谓“绿色壁垒”并不可怕,越来越严的环保法规既给橡胶制品行业施加了压力,也提供了发展的机遇,环保橡胶助剂的开发、生产和应用必将取得更大的成就。