泥石流荷载下钢管混凝土桩林结构的抗冲击性能

2016-07-26王秀丽冉永红

王秀丽, 王 朋, 冉永红, 罗 华

(1.兰州理工大学 甘肃省土木工程防灾减灾重点实验室, 甘肃 兰州 730050;2.兰州理工大学 西部土木工程防灾减灾教育部工程研究中心, 甘肃 兰州730050)

泥石流荷载下钢管混凝土桩林结构的抗冲击性能

王秀丽1,2, 王 朋1,2, 冉永红1,2, 罗 华1,2

(1.兰州理工大学 甘肃省土木工程防灾减灾重点实验室, 甘肃 兰州 730050;2.兰州理工大学 西部土木工程防灾减灾教育部工程研究中心, 甘肃 兰州730050)

摘要:[目的] 分析新型拦挡坝钢管混凝土桩林结构在泥石流冲击荷载作用下的动力响应,为其结构的设计提供有效的科学依据。[方法] 通过ANSYS有限元分析软件对3种不同泥石流荷载工况下桩林坝进行数值模拟,主要分析结构的应力、应变和位移等响应。对比3种工况的响应,得到结构的最不利荷载工况。[结果] 空库桩管顶部受大石块冲击是结构的最不利荷载工况,3种工况相对比,发现大石块的冲击力是导致结构破坏的主要因素;钢管混凝土桩林具有良好的抗冲击性能,在较小的塑性变形下,结构承受较大的冲击力,且受撞击构件刚度越大,冲击力峰值越大;桩管和梁管的连接部位、桩管根部和端部受约束梁管是坝体的薄弱部位,因此设计时应采取加强措施。[结论] 钢管混凝土桩林是一种节约材料稳定性较好的拦挡结构,具有良好的抗冲击性能。

关键词:泥石流; 钢管混凝土; 冲击力; 数值模拟; 结构响应; 荷载工况

文献参数: 王秀丽, 王朋, 冉永红, 等.泥石流荷载下钢管混凝土桩林结构的抗冲击性能[J].水土保持通报,2016,36(3):249-252.DOI:10.13961/j.cnki.stbctb.2016.03.043

泥石流是一种广泛分布于世界各国一些具有特殊地形、地貌状况地区的自然灾害,是脆弱山区介于挟沙水流与滑坡之间的土、水、气混合流[1]。位于宕昌县城北部的红河沟流域,据史料记载,该沟历史上曾多次发生大规模泥石流,自1950—2006年50 a间,发生大小规模泥石流次数达15次之多,其中8次为严重的灾害性泥石流,其中2000年5月31日发生的泥石流灾害造成31人死亡,17人受伤,530余间房屋被毁,县城供电线路及通讯设施严重受损,各种财产损失严重,直接经济损失1 100余万元。为确保宕昌县城人民生命及财产的安全,开展洪河沟泥石流灾害治理工程十分必要和迫切,具有重大的防灾减灾意义。

吴强等[2]以汶川地震引发的烂泥沟泥石流治理为例对部分格栅坝进行了具体设计,并基于固定梁模式重新推到了横梁冲击力计算公式其计算结果与简支梁模式比较,数值大了3倍;李瑞冬等[3]以舟曲泥石流灾害防治工程为背景,采用增量加载的方式分析了舟曲泥石流桩林拦挡结构的极限抗冲压能力,并与经验公式进行对比;游勇[4]对泥石流梁式格栅坝拦砂性能进行试验研究,提出梁式格栅坝闭塞与沟道纵坡有较大关系;黄剑宇等[5]将透水拦挡坝及拱坝的特点相结合应用于泥石流灾害防治工程中,对透水拱坝的结构和受力特征分析,为透水拱坝的设计提供依据;章琪等[6]对不同类型的钢管混凝土跨中受冲击过程进行数值模拟,得出实心钢管混凝土抗冲击性能最佳;瞿海雁等[7-8]采用数值模拟、试验研究和理论分析相结合的方法,讨论了冲击荷载下圆钢管混凝土试件的简化模型。因为格栅坝具备良好的拦排稳特点,且结构简单,施工周期短,在国内外泥石流防治工程中各种形式的格栅坝逐渐得到应用和迅速发展。本文以宕昌红河沟坑沟为工程背景,采用数值分析的方法对钢管混凝土桩林进行分析,以期对实际工程提供一定的理论依据,并对同类工程的设计提供一定的借鉴。

1模型的建立及分析过程的设定

宕昌红河沟流域坑沟1号坝设计采用钢管混凝土桩林方案,钢管混凝土桩为“品”字型交错布置,以增加拦挡大石和泥沙的能力,而山洪和稀性的泥石流则可以从桩间空隙流出,从而达到减缓泥石流冲击力的作用。桩管采用φ325×14,梁管采用φ146×10,单排钢管间距为1.5 m,桩管竖向采用钢管梁连接,梁管之间中心间距取1.0 m,共布设5排钢管梁,桩管与梁管之间采用相贯焊接连接。前后两排钢管之间采用钢管梁连接呈三角形,从而构成一个整体钢管格栅。格栅坝的左右两侧梁管均嵌入素混凝土肩墙中。

1.1有限元模型的单元类型选用

数值分析中的模型采用“品”字型结构单元分析,根据对称条件取1/2模型进行计算。钢管采用shell163薄壳单元,剪切因子均取5/6,其钢管单元厚度取5 mm,本构关系采用Plastic Kinematic Model。混凝土采用solid 164实体单元,其本构关系采用Bilinear Isotropic Model。分析中将巨石的冲击力集中在钢球上,钢球采用三维实体solid 164单元,本构关系采用刚体模型。钢球和钢管表面之间采用LS-DYNA程序提供的面面自动接触算法。为了使模型网格划分尽量规则均匀,达到计算精度要求,在节点处进行切割处理,对节点区域进行细化处理。对于核心混凝土和非节点区均采用体扫略网格划分,尺寸为50mm。

1.2材料属性

对于钢管混凝土桩林坝,本工程混凝土采用C40,采用双线性各向同性本构模型,其密度为2 500 kg/m3,弹性模量E=325 GPa,泊松比μ=0.2,切线模量Et=32.5,混凝土抗压强度fcu,k=40 MPa。

钢管材料采用Q345钢材,采用塑性随动模型,其为各向同性和随动硬化的混合模型,与应变率相关,可考虑失效。通过调整硬化参数β来选择各项同性或随动硬化。应变率采用Cowper-Symonds模型来考虑,用与应变率有关的因素表示屈服应力,如下所示[9]:

(1)

坑沟1号坝所在沟道石块以坚硬石灰岩、砂岩为主。因此密度取2 500 kg/m3,弹性模量取500 GPa,泊松比为0.27。

2钢管混凝土桩林设计工况

由于钢管混凝土桩林的透水性非常好,并且与水体接触面积很小,并不会出现明显的静水压力,因此在计算中不考虑水压力对钢管混凝土桩林的影响。另外,考虑在设计深度范围内,钢管混凝土桩林上有大石块冲击力及整体冲击力的作用。采用ANSYS/LS-DYNA对3种工况的结构响应分析,工况1为空库顶部泥石流大块石撞击,工况2为空库受泥石流浆体冲击,工况3为满库状态。泥石流的基本物理参数及各工况荷载情况详见表1和表2。

泥石流浆体整体冲压力与冲压方向和受害建筑物的形状有关[10]:

(2)

式中:σ——泥石流整体冲压力(Pa);γc——泥石流容重(t/m3);vc——泥石流流速(m/s),g——重力加速度(m/s2);λ——建筑物形状系数,圆形λ=1.0,矩形λ=1.33,方形λ=1.47,α——建筑物受力面与冲压方向的夹角(°)。

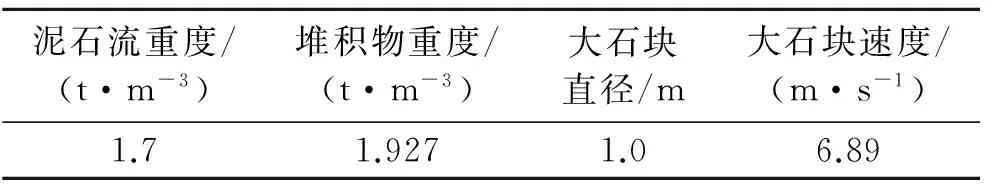

表1 泥石流基本物理参数

表2 钢管混凝土桩林设计工况

3计算分析

3.1空库顶部受大石块冲击

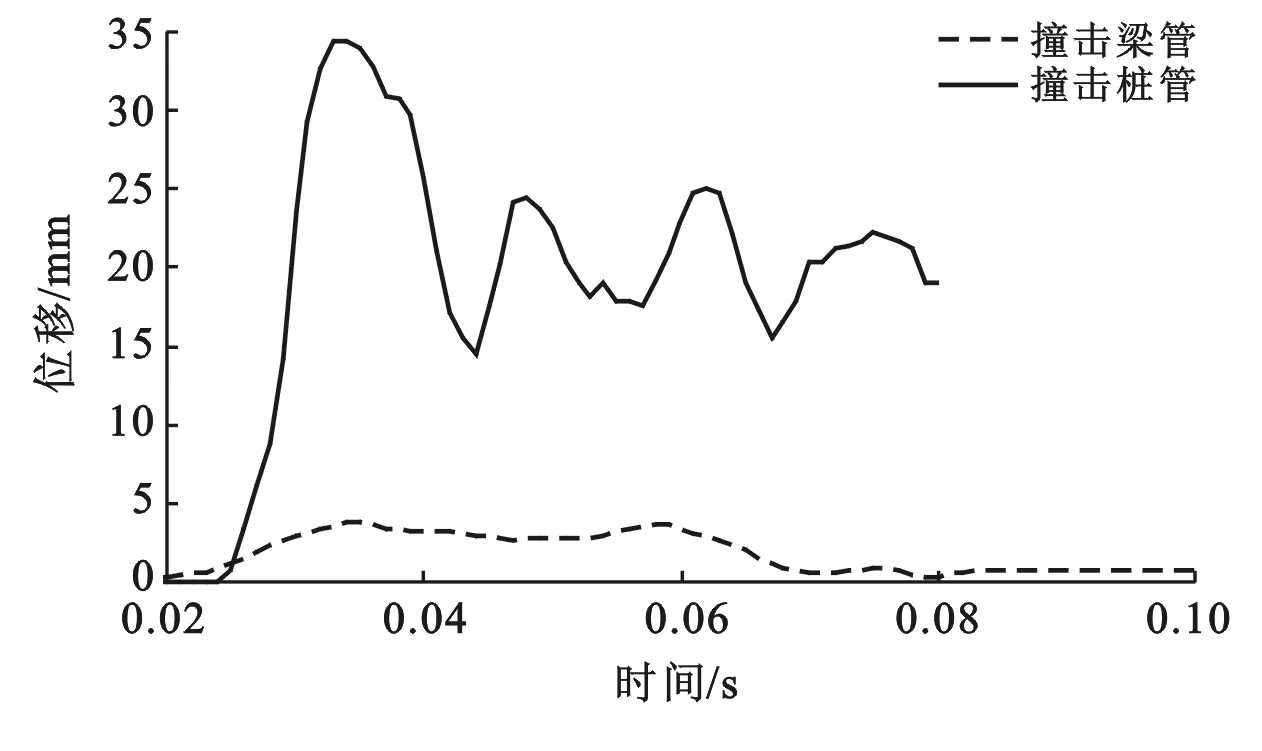

此荷载工况分为撞击顶部桩管和顶层梁管2种情况,由于大石块的冲击作用下结构位移是最直接的动力响应,因此选取中间桩管的顶部节点进行分析,如图1所示。在相同冲击能量作用下,2种情况表现出完全不同的响应。撞击桩管时,结构的位移在撞击瞬间达到峰值,峰值为34 mm,在撞击结束后,由于坝体的自由振动,桩管顶部中点位移在20 mm上下波动。撞击梁管时,由于梁管的局部变形吸收了大部分冲击能,因此结构的位移响应较小,最大值为3.97 mm,且位移时程曲线较平缓,并不像撞击桩管时表现出较大的波动性。因此,从位移时程曲线可以反映出结构的自由振荡情况。

图1 钢管混凝土桩林的位移时程

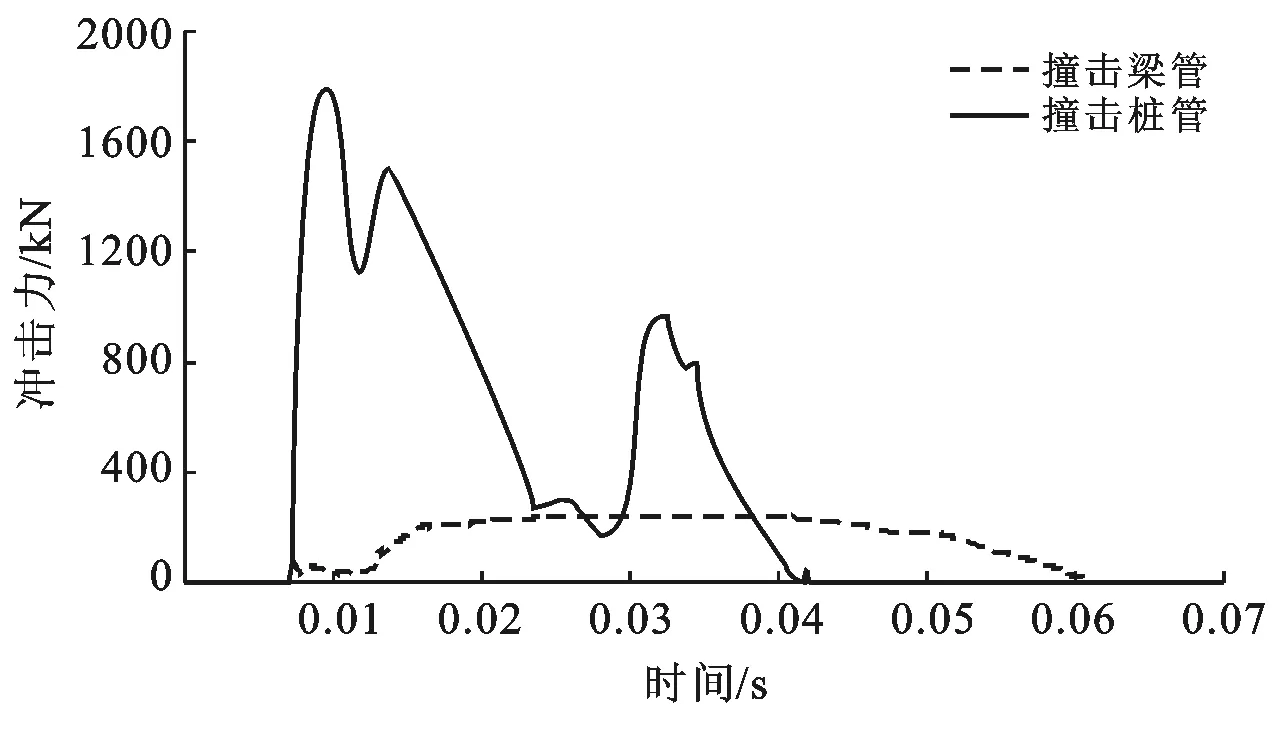

图2为钢管混凝土桩林的冲击力时程曲线,从图2可以看出,两种情况下冲击力作用时间分别为10.9和54.3 ms,可见冲击力是个瞬时量,作用时间很短。撞击梁管时冲击力分为3个阶段,分别为冲击力峰值、稳定、衰减阶段。经过初期振荡后冲击力稳定在一个定值,进入稳定阶段,该阶段说明梁管已经发生塑性变形,在变形增大的情况下承载力保持不变,冲击能也是主要在此阶段发生耗散。撞击桩管时由于桩管内部核心混凝土的约束作用,抑制外钢管的局部变形,导致冲击力在极短的时间内达到峰值,并未出现明显的稳定阶段而直接进入衰减阶段,为三角形脉冲荷载,说明撞击桩管时并未发生类似撞击梁管时的大变形。

图2 钢管混凝土桩林的冲击力时程

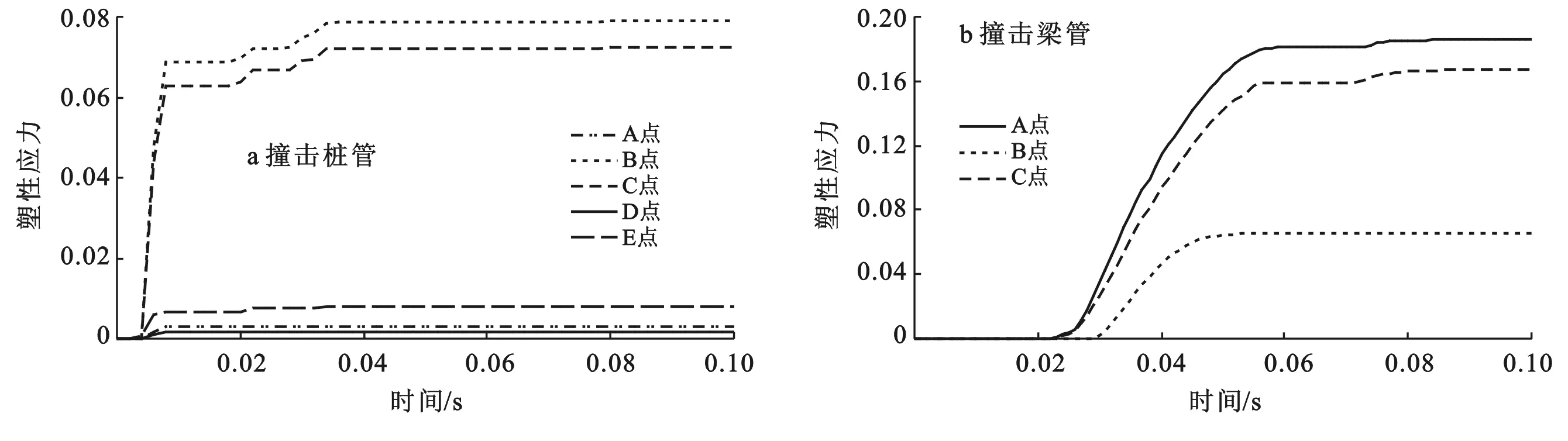

在整个冲击过程中应力最大值是我们所关注的对象,于是观察冲击过程中应力云图的变化情况,由应力云图可知:撞击桩管时,受冲击部位和与其相连的2根交叉梁管的端部出现较大应力,并且整根交叉梁管的应力在整个冲击过程中均比较大。于是提取应力较大杆件的应变值,分别将A,B,C,D,E 5点的应变时程曲线绘于图3a中,由图3可知,5点的变形基本在同一时间发生,说明坝体受到的冲击能量较大,没有明显的变形传递过程,均在很短时间内达到最大值。由于桩管内部混凝土的影响,有效的防止桩管的局部破坏,使得桩管受冲击部位E点的有效塑性应变最大为0.007。但是对于与桩管交叉相连的两根梁管的端部B,C节点,由于内部并没有混凝土,导致在整个冲击过程中产生了最大塑性应变,最大值达到0.08。对于2根横向的梁管端部A,D两点只产生0.003的塑性应变。由此可以看出在冲击过程中,桩管和2根交叉的梁管是主要受力构件,梁管与桩管连接处是结构的薄弱地方,因此在实际设计中应采取构造措施加强节点处的连接,防止梁管端部过早屈服。

由梁管受撞击时应力最大时刻的应力云图分析可知,受撞击梁管发生局部凹陷,其他部位均完好。在冲击部位和节点的连接处应力较大,于是提取A,B,C点的塑性应变,如图3b所示。由图3b可知,3点并未在撞击瞬间达到塑性变形最大值,而是经过一段时间后才达到峰值,该时间段为梁管的充分变形过程。由于梁管为空心,因此塑性应变较大,A点塑性应变达到0.19,B点为0.07,C点为0.17,但均小于材料的失效应变0.2,因此未出现梁管断裂现象。

图3 钢管混凝土桩林的应变时程

3.2空库和满库受泥石流浆体冲击

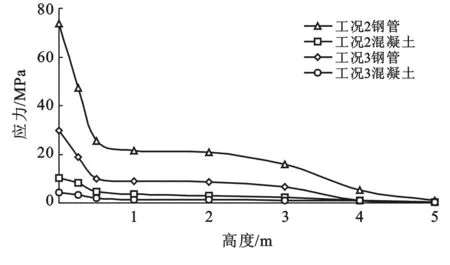

由整个冲击过程中应力变化,几根桩管的根部出现较大应力,并且端部受约束梁管和底部3层与桩管相连的梁管的应力比较大。于是提取中间桩管不同高度处的应力值如图4所示。由图4可知,钢管和混凝土的应力最大值均发生在根部,对于工况2,钢管的最大应力值为73.85 MPa,混凝土的最大应力为10.40 MPa。而工况3,钢管的最大应力值为29.69 MPa,混凝土的最大应力为4.17 MPa。因此应加强根部与基础的连接。相对于工况1来说,这2种工况的应力较小,坝体处于弹性工作阶段,并未发生塑性变形,说明对于钢管混凝土桩林拦挡结构大块石的撞击是最不利的荷载工况。对于2种工况,在底部3层桩管和梁管的连接处均出现较大应力,最大值分别为82.98和25.82 MPa。但是坝体的最大应力出现在第3层受约束的梁管,由此可以得出,节点连接处是坝体的相对薄弱部位,并且应加强端部梁管与两侧混凝土坝肩的连接。

图4 钢管混凝土桩林的不同高度应力值

由于位移是坝体设计主要关注的设计参数,因此在ANSYS有限元软件中获取2种工况的位移云图。观察得到,最大位移出现在坝体的第3层,于是提取中间桩管不同高度处节点的位移值(如图5所示)。在3 m左右处坝体出现最大位移,工况2的最大位移为1.78 mm,工况3的最大位移为0.74 mm,位移值均远小于工况1的位移。

图5 钢管混凝土桩林的不同高度处位移值

4结 论

(1) 经过计算分析,空库顶部受大石块冲击是3种工况下的最不利荷载工况,在此工况下梁管出现较大塑性变形,桩管受撞击时结构的整体响应比撞击梁管时大,结构振荡明显。3种工况相比较,发现大石块冲击是导致坝体破坏的主要因素。

(2) 撞击桩管时,冲击力经历峰值和卸载2个阶段,加载时间极短,冲击力峰值较大;撞击梁管时,冲击力曲线经历了峰值、平台段和卸载3个阶段,加载时间较长,冲击力较小;即构件刚度越大,冲击力峰值越大,作用时间越短。

(3) 3种工况下,在桩管和梁管连接处均出现较大应力,因此连接节点处是坝体的薄弱部位,设计中应采取加强措施。工况2和工况3的分析中,最大应力均出现在端部梁管处,因此应加强端部梁管与两侧混凝土坝肩的连接。

(4) 由于泥石流拦挡结构对不同工况的模型试验的实施难度较大,故借助有限元方法对此问题进行数值计算分析具有一定的实际意义。分析结果并不能代替物理试验,且需要现场或试验结果的验证,所以物理试验及现场测试工作也将是宕昌泥石流治理工程及研究工作的中心内容。

[参考文献]

[1]吴积善,田连权.论泥石流学[J].山地研究,1996,14(2):89-95.

[2]吴强,陈征宙,刘裕华,等.格栅坝在泥石流防治中的应用:以汶川地震引发的烂泥沟泥石流治理为例[J].防灾减灾工程学报,2011,31(3):341-348.

[3]李瑞冬,马宗源,胡向德.舟曲泥石流桩林拦挡结构抗冲压极限分析[J].甘肃地质,2011,20(2):60-64.

[4]游勇.泥石流梁式格栅坝拦砂性能试验研究[J].水土保持学报,2001,15(1):113-115.

[5]黄剑宇,卢廷浩.透水拱坝在泥石流防治工程中的研究和应用[J].水利与建筑工程学报,2013,11(1):166-169.

[6]章琪,蒋庆,陆新征.不同截面钢管混凝土结构抗冲击性能比较[J].工程力学,2013,30(S1):89-93.

[7]瞿海雁,李国强,孙建运,等.侧向冲击作用下钢管混凝土构件的简化分析模型[J].同济大学学报:自然科学版,2011,39(1):35-40.

[8]瞿海雁,李国强,陈素文,等.侧向冲击作用下圆钢管混凝土构件的数值模拟分析[J].建筑科学与工程学报,2010,27(1):90-96.

[9]Symonds P S. Survey of methods of analysis for plastic deformation of structures under dynamic loading[R]. Providence: Brown University, 1967.

[10]中国人民共和国地质矿产行业标准. DZ/T0239-2004泥石流灾害防治工程设计规范[S].北京:中国标准出版社,2010.

收稿日期:2015-10-31修回日期:2015-12-10

通讯作者:王朋(1990—)男,(汉族),黑龙江省佳木斯市人,硕士,研究方向为泥石流工程防治技术。E-mail:w09320203@163.com。

文献标识码:A

文章编号:1000-288X(2016)03-0249-04

中图分类号:X913.4, TU312.1

Impact Resistance of Concrete Filled Steel Tubular Piles Under Debris Flow Load

WANG Xiuli1,2, WANG Peng1,2, RAN Yonghong1,2, LUO Hua1,2

(1.KeyLaboratoryofDisasterPreventionandMitigationinCivilEngineeringofGansuProvince,LanzhouUniversityofTechnology,Lanzhou,Gansu730050,China; 2.NorthwestCenterforDisasterMitigationinCivilEngineeringofMinistryofEducation,LanzhouUniversityofTechnology,Lanzhou,Gansu730050,China)

Abstract:[Objective] To analyze the dynamic response of concrete filled steel tubular pile structure under the impact of the load of debris flow in order to provide scientific support for the design of the structure. [Methods] The numerical simulation of concrete filled steel tubular pile structure was carried out for three different load conditions using finite element analysis software ANSYS, and the stress, strain and displacement response of structure was analyzed to detect the most unfavorable load conditions. [Results] The impact of large rock at the top of the pile pipe of empty reservoir was the most unfavorable load condition. Among three kinds of load conditions, the impact force was the main factor causing structural damage. The concrete filled steel tubular pile had good anti-impact performance. Under the smaller plastic deformation, the structure bear a large impact force. The larger the component stiffness, the greater the peak impact force peak. The connecting part of the pile pipe and the beam pipe, the root of the pile pipes and restrained beam pipes were the weak parts of the dam, so the strengthening measures should be taken into the design. [Conclusion] Concrete filled steel tubular piles is a material saving blocking structure, and it has good stability and anti-impact performance.

Keywords:debris flow; concrete filled steel tube; impact force; numerical simulation; structure response; load condition

资助项目:国家自然科学基金项目“泥石流冲击下新型空间网格防护结构理论及试验研究”(51278236); 国家科技支撑计划项目“白龙江流域滑坡泥石流工程防治技术研究与示范”(2011BAK12B07)

第一作者:王秀丽(1963—)女,(汉族),辽宁省沈阳市人,博士,教授,博导,主要从事大跨度空结构方面的研究。E-mail:1169447667@qq.com。

应用技术