Bi对2A12铝合金摩擦磨损特性的影响研究

2016-07-26尹延国朱国乾林桢弟

尹延国,朱国乾,林桢弟

(1.合肥工业大学 机械与汽车工程学院,合肥 230009;2.嘉善双飞润滑材料有限公司,浙江 嘉兴 314115)

铝基滑动轴承合金是一种质量轻、比强度高、导热性好的轴承材料,广泛应用于机械、汽车、航空航天等领域。铝锡系轴承合金是应用较早的铝基轴承合金,高锡铝基轴承合金虽在减摩性、抗咬合性和嵌藏性等[1]方面有较大优势,但其硬度和强度较低,承载能力差;低锡铝基轴承合金承载能力有所提升,但减摩、抗粘着性能弱化,难以满足使用要求[2]。随后发展起来的铝铅系轴承合金[3]因具有良好的减摩、耐磨性、抗咬合性能以及较强的承载能力获得了广泛应用;然而,随着近年来对材料环保性能的要求不断提高,铅类材料的使用也因此受到限制[4]。因此,研制开发替代传统铝锡及铝铅系轴承材料的新型环保高承载低摩擦磨损的铝基轴承材料将具有较好的应用前景。

与铅和锡元素相比,同是低熔点组元的金属元素铋(Bi),不溶于铝基合金,在铝合金基体中以游离态形式存在[5],对材料的强度影响较小,在摩擦过程中由于摩擦热的作用,Bi熔化析出于摩擦副表面,形成具有减摩、抗粘着作用的自润滑金属膜[6],改善基体材料的摩擦磨损性能,已在铝硅[6-7]合金及铜基材料[8]中得到应用。然而,对于含Bi铝基轴承材料摩擦学特性及磨损机理的研究较少。

为此,采用搅拌铸造方法制备了含Bi的Al-Cu轴承材料,研究其摩擦学特性及规律,探讨Bi在减摩、抗粘着方面的作用与机理,为研制开发新型高性能环保铝基轴承材料提供理论基础。

1 试验

1.1 试样材料的制备

2A12合金的化学成分(质量分数)见表1。在2A12合金成分的基础上添加不同含量(质量分数为1%~8%)的Bi来制备试样。

表1 2A12合金的化学成分(质量分数,%)

熔炼工艺流程:将一定质量的2A12铝锭(GB/T 3190—2008《变形铝及铝合金化学成分》)放入坩埚电阻炉中升温熔化,升温至750 ℃时加入一定质量分数的Bi块,再加入Ti和B变质剂(以中间合金形式),吹氮气精炼5 min,保温30 min,然后扒渣,升温至720~750 ℃浇铸试样,浇铸前采用机械法搅拌以保证合金成分的混合均匀性。

热处理工艺流程:试样进行固溶时效处理,即加热到490 ℃保温6 h,水冷,再将其加热到190 ℃保温6 h,空冷。

1.2 试验方法

显微组织经打磨、抛光、腐蚀后在MR5000立式金相显微镜下观察;宏观硬度用HR-150A洛氏硬度计测试,根据GB/T 230.1—2009《金属材料 洛氏硬度试验》进行试验,轴向载荷980.7 N,施加2~3 s,保持4~6 s,环境温度15 ℃。

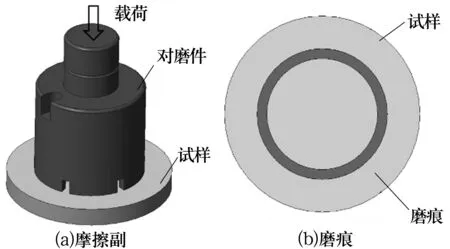

摩擦磨损试验在自制的HDM-20端面摩擦磨损试验机上进行,试样固定,对磨件转动,其接触形式如图1所示。对磨件为Cr12钢(59~63 HRC),内径34 mm,外径40 mm,表面粗糙度Ra为0.2 μm;试样直径49 mm,厚度6.5 mm,表面粗糙度Ra为0.2 μm。试验条件为:轴向载荷为1 500 N,转速为517 r/min(线速度为1.0 m/s),浸油润滑。试验过程中的摩擦因数和摩擦温度等数据由试验机自动检测记录,其中摩擦温度采用接触式测量方法,通过热电偶温度仪测量,再由试验机智能检测系统自动检测记录;试样磨损前后的质量采用GP-300E固体密度测试仪称量。

图1 摩擦副接触方式和试样磨痕形状

2 结果与讨论

2.1 组织与硬度

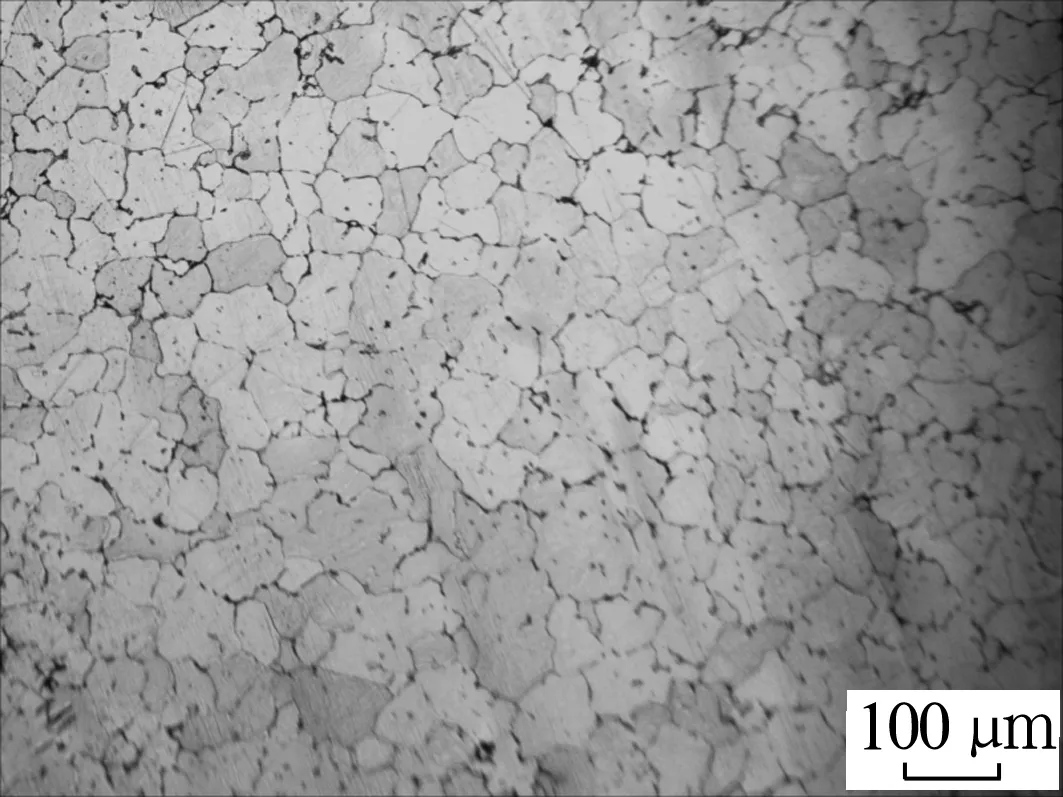

不同Bi含量的2A12合金的显微组织如图2所示。由图可知,Bi的质量分数为3%,5%的合金中,Bi呈球状分布于铝基体中,与基体不容;Bi的质量分数为1%的合金中没有出现明显的球状物,随着Bi含量的增加,球状物的数量增多。

(a)Al-1%Bi

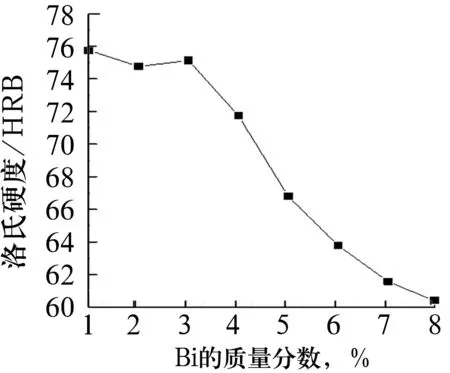

不同Bi含量合金的洛氏硬度如图3所示。由图可知,随着Bi含量的增加,合金的硬度不断降低,未添加Bi的2A12合金硬度为76 HRB,Bi的质量分数为8%时,合金硬度最小,为60 HRB,硬度降低了21.1%,这是因为Bi为低硬度的软质金属元素,其与基体合金不相容,呈游离态分布于铝基体中,Bi含量越大,含Bi的铝基材料受力后越易变形,所以硬度不断减小。

图3 不同Bi含量合金洛氏硬度变化情况

2.2 Bi对2A12合金摩擦磨损性能的影响

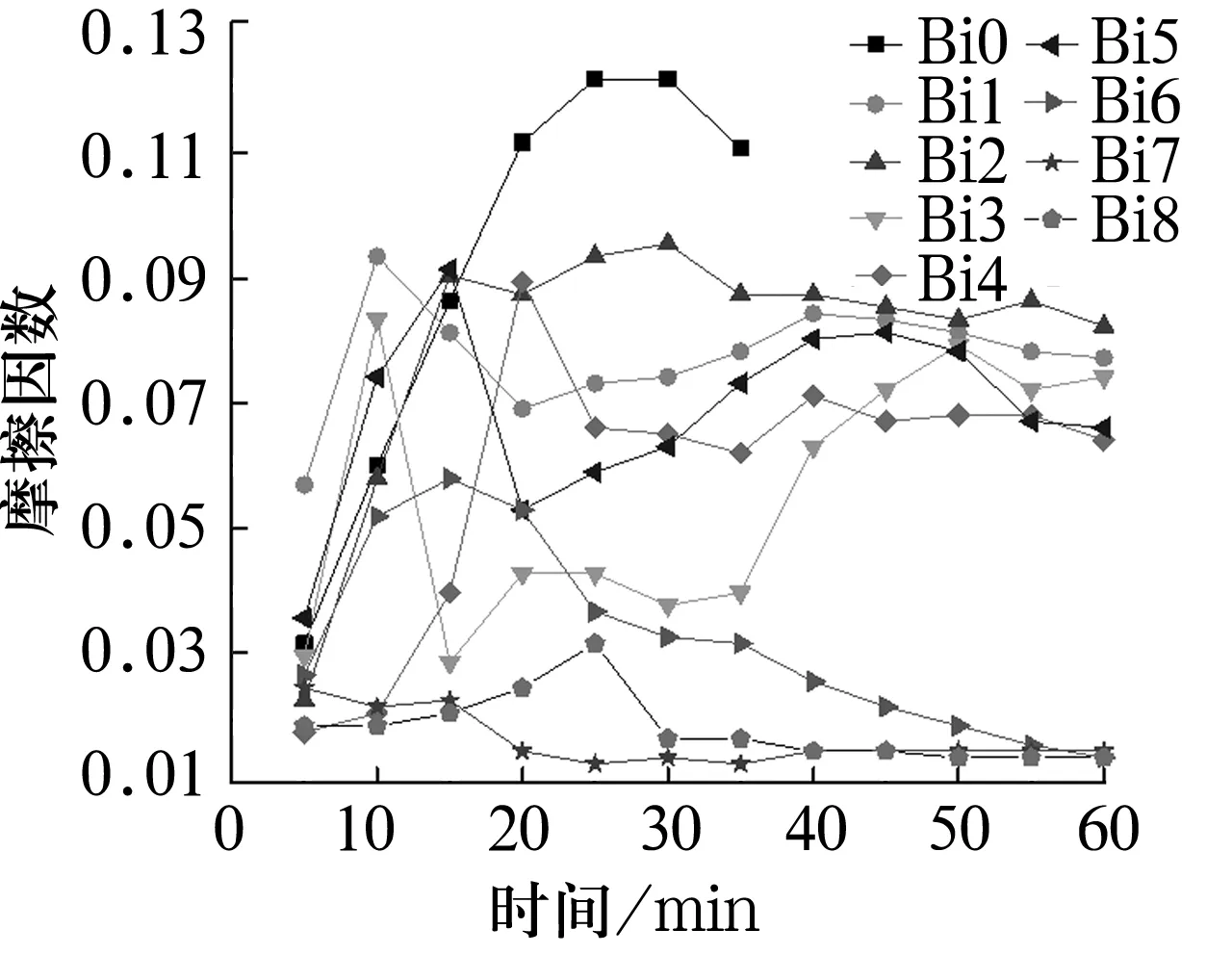

边界润滑条件下,不同Bi含量的2A12合金摩擦因数随时间的变化情况如图4所示,其平均摩擦因数随Bi的质量分数的变化如图5所示。

图4 摩擦因数与试验时间的关系曲线

图5 不同Bi含量合金平均摩擦因数变化情况

由图4可知,该润滑条件下,不含Bi的基体材料减摩及抗粘着特性较差,摩擦副的摩擦因数在15 min时已较高(摩擦因数为0.090),且持续上升,当试验进行30 min后,摩擦副的摩擦因数明显升高(摩擦因数为0.121),随后摩擦副运行逐渐不平稳,振动、摩擦噪声较大,致使试验机停机。与不含Bi的基体材料相比,含Bi的合金表现出较好的摩擦学性能,摩擦副的摩擦因数较低,且均能平稳运行一段时间。Bi的质量分数为8%时,试样的摩擦因数较低,60 min 内,摩擦因数基本都保持在0.04以下,虽有波动,但变化幅度较小;Bi的质量分数为6%时,试样的摩擦因数在15 min后变为最大(0.060),而后降低,经过25 min磨合后降至0.040以下且有继续降低的趋势;Bi的质量分数为1%~5%时,试样平稳阶段摩擦副摩擦因数维持在0.070~0.090范围内,比不含Bi的基体合金的摩擦因数小。从总体上看,试验条件下,Bi的质量分数为6%~8%的铝基轴承材料在减摩、抗粘着方面具有较好的表现,这是因为Bi较软,受剪切易变形,Bi含量较低时,摩擦过程中温升较快,油膜较易破裂,造成摩擦副局部区域直接接触,摩擦因数增大;温度升高也使Bi熔化析出于摩擦副表面形成自润滑金属膜,起到保护铝基体的作用,Bi含量的增加有利于形成连续的润滑金属膜,从而使材料具有较好的减摩、抗粘着作用。

由图5可知,2A12合金试样的摩擦因数高达0.117,加入1%~5%的Bi元素后,合金的摩擦因数在0.060~0.090范围内波动,这是由于摩擦过程中接触点的金属处于塑性流动状态,在接触点处产生瞬时高温,致使Bi元素软化、熔化、析出,当瞬时高温消失后,Bi固化过程中在局部区域轻微堆积,进而逐渐剥落使摩擦因数稍微上升,但整体上由Bi含量增加形成的较为完整的金属膜与油协同润滑,从而使摩擦因数降低起主导作用,这也使得Bi的质量分数为3%~5%合金的摩擦因数低于Bi的质量分数为1%~2%合金;当Bi的质量分数增加至6%~8%时,合金的摩擦因数持续降低,最终维持在0.02左右,即当Bi的质量分数增加至6%时,含Bi的轴承材料表现出较好的减摩、抗粘着性能。

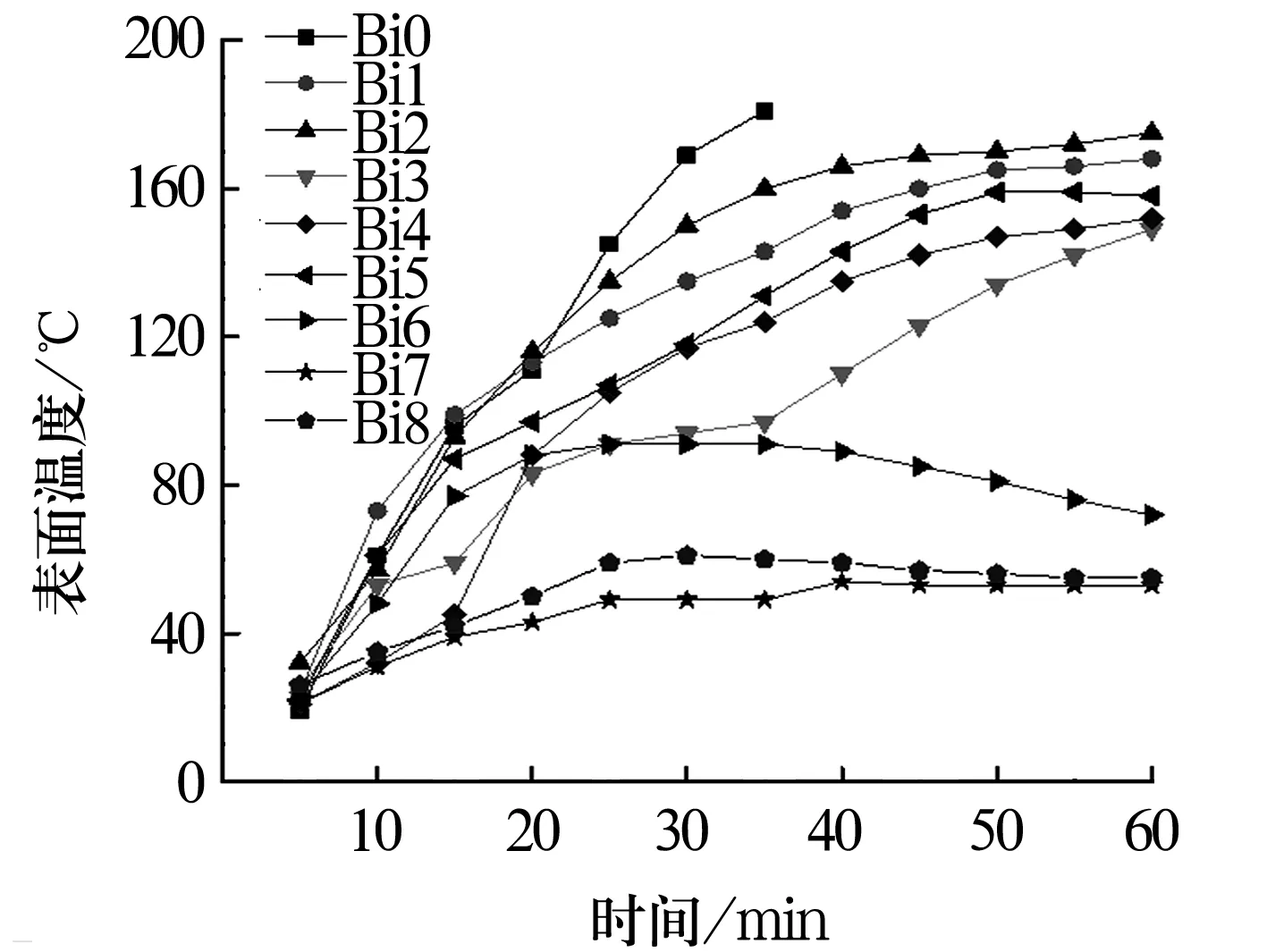

摩擦副表面温度随试验时间的变化曲线如图6所示。由图可知,不含Bi的2A12基体合金组成的摩擦副的表面温度在35 min时达到180 ℃以上,表面温升较快;含Bi基体合金所组成摩擦副摩擦因数较低,所产生的摩擦热较少,表面温升较慢,这是由于低熔点金属Bi在摩擦过程中熔化吸热。试验前10 min,含Bi合金材料所组成的摩擦副温升都较快;随后,Bi的质量分数为1%~5%的基体合金摩擦副表面温度始终保持在150~170 ℃范围内,虽温升较快,但低于不含Bi的基体合金摩擦表面温升(180 ℃);Bi的质量分数为6%~8%的基体合金所组成的摩擦副的表面温升明显迟缓,直到试验结束时,其表面温度变化亦不大,Bi的质量分数分别为6%,8%的合金材料表面温度分别稳定在80,60 ℃左右。总体上看,Bi降低了摩擦温升速率,从而避免了摩擦副运转过程中出现“咬合”现象,这也进一步说明,Bi的质量分数为6%~8%时基体合金的摩擦学性能较好。

图6 表面温度与试验时间的关系曲线

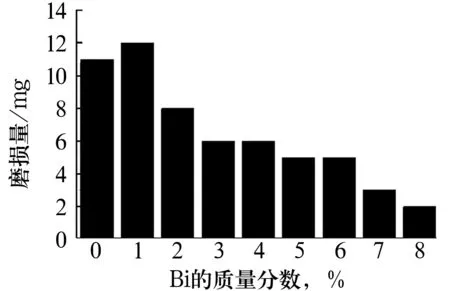

不同Bi含量的合金试样摩擦试验后的磨损量如图7所示。由图可知,随着Bi含量的增加,试样的磨损量减少,当Bi的质量分数增加至8%时,磨损量最小,为2 mg。

图7 不同Bi含量合金磨损量变化情况

摩擦磨损试验中,2A12合金试样的摩擦副摩擦因数及表面温度已较高,摩擦副运行不平稳,发生粘着咬合,磨损剧烈,30 min后试验机即停机;含Bi的铝基合金材料平稳运行的时间较长,磨损较为缓和。

3 结论

不含Bi的铝基合金减摩、抗粘着性能较差;含Bi的铝基轴承材料的减摩、抗粘着性能较好:

1)含Bi的合金材料硬度有所降低,Bi含量越高,硬度越低。

2)Bi的质量分数为6%~8%的铝基轴承材料表现出较好的摩擦学性能,其组成的摩擦副运行平稳,摩擦因数低,摩擦温升小,磨损量较小。