RomaxDesigner及RomaxCLOUD在轴承设计分析中的应用

2016-07-26牛青波于晓凯赵圣卿漆楚隽

牛青波,于晓凯 ,赵圣卿, 漆楚隽

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039 ;4.诺迈士科技(杭州)有限公司,杭州311201)

1 RomaxDesigner简介

RomaxDesigner是英国Romax科技有限公司(以下简称Romax)开发的传动系统领域先进的工程设计仿真分析软件,主要应用于齿轮传动系统虚拟样机的设计和分析,在全球传动系统设计领域享有盛誉,目前已成为汽车、风电及齿轮传动应用领域的标准软件。

软件采用系统建模与分析的思想计算传动系统变形及各部件上的载荷状况,同时考虑系统中各部件之间的相互作用和影响,进而能够进行齿轮修形设计、齿轮参数优化、同步器尺寸计算,能够对系统中的齿轮强度、接触应力、轴承寿命、轴疲劳进行计算,以及考虑齿轮箱箱体柔性情况的系统强度计算与分析、齿轮系统振动噪声(NVH)预估等。

软件考虑结构的整体系统分析方法,使得工程计算更贴近实际,同时与ABAQUS,ANSYS等有限元分析软件可无缝连接,帮助用户实现便捷的信息交互及数据交换。

2 RomaxDesigner中的轴承分析功能

2.1 分析内容

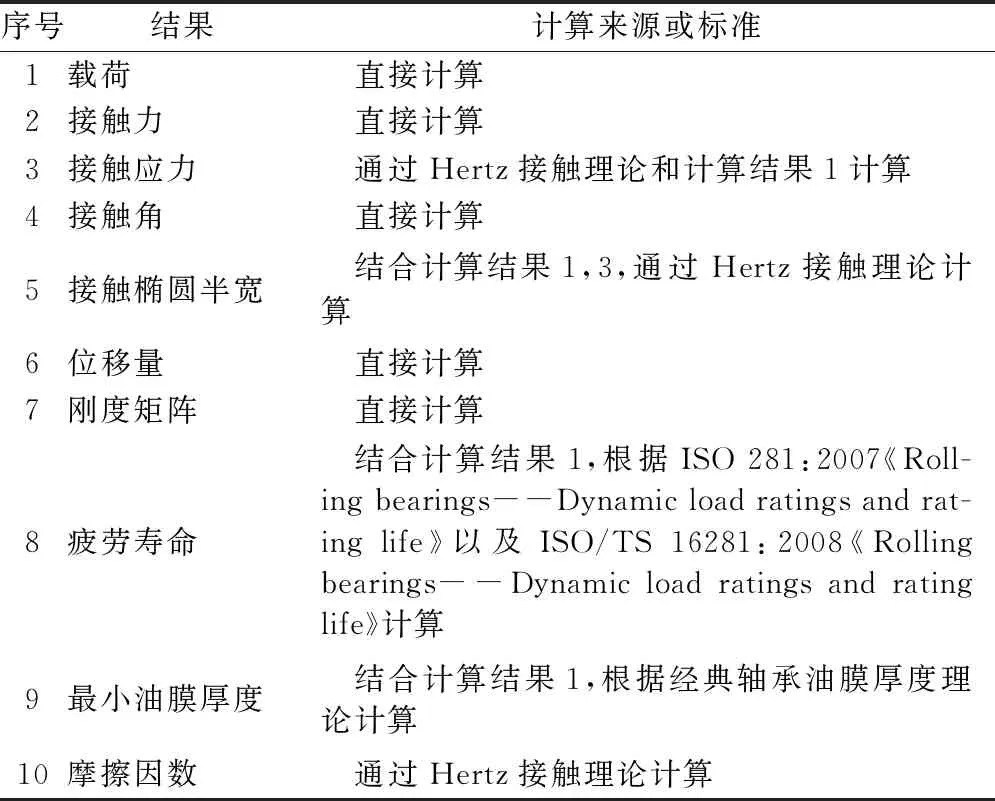

软件不具备轴承结构设计优化模块,不能对轴承进行详细的结构设计和主参数优化,但软件中内嵌了国内外先进轴承企业的轴承样本数据,用户在系统分析中通过设置安装方式及预设安装参数等,可快速从数据库中选择出符合系统需求的轴承。在分析方面,以整体系统的分析方法,考虑柔性结构以及预紧和内隙的影响,重点分析滚动体载荷分布、轴承寿命、接触角、接触应力、接触面积等,分析结果及依据见表1。

表1 分析结果及依据

2.2 与其他有限元软件的区别

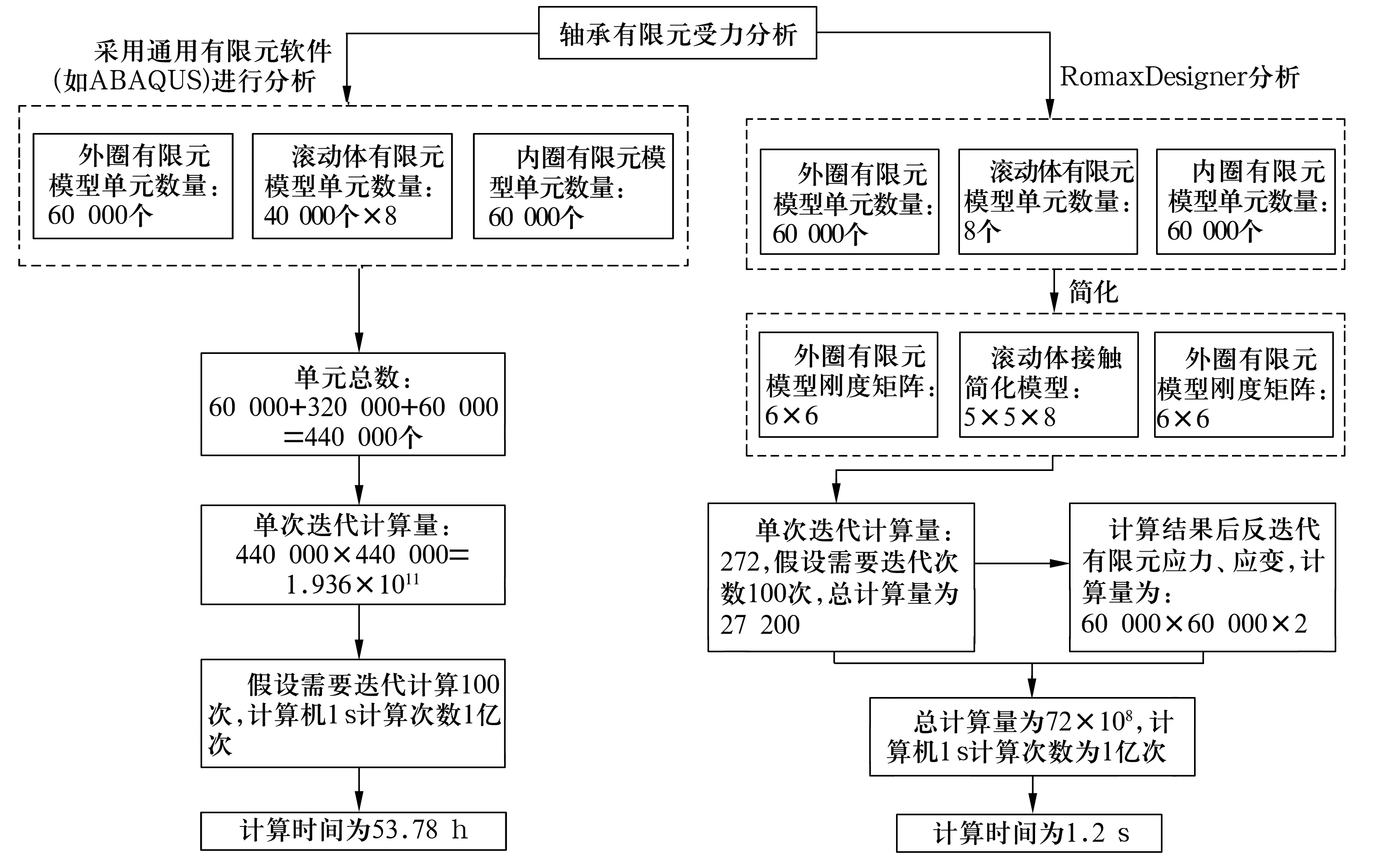

有限元软件的计算量与模型节点数量(刚度矩阵大小)的平方成正比关系,而轴承分析过程涉及接触问题,需要大量的迭代计算才能得到轴承的位移及接触应力,计算量大。例如,1套考虑所有接触对的普通角接触球轴承,简单的静力学分析至少需要30 h(分析过程在小型工作站上进行),计算量大导致计算误差大幅增加。若分析考虑轴承的机械系统,其计算误差将更大。

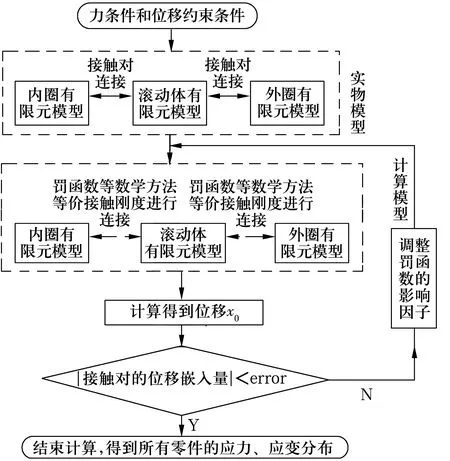

RomaxDesigner可实现在同一模型中含有不同的建模方法:刚度矩阵、有限元模型、经典理论模型(如铁木辛格梁单元)、接触单元、接触单元简化模型,并将轴承中的接触问题通过Hertz接触理论简化为弹簧,从而将接触问题大大简化,在保证计算精度的前提下,减少了计算量,分析结果满足工程应用需求。分析流程图及计算时间图分别如图1、图2所示。

(a)有限元软件

图2 计算时间图

3 RomaxCLOUD轴承专业设计与分析软件简介

面对日益复杂和严苛的工程项目,轴承设计与分析软件的用户体验与功能亟待提升,依据云计算,洛阳轴研科技股份有限公司联合Romax推出了以网页为载体的软件服务来满足以上需求,并把当前设计与分析一体化推广到中小轴承企业中。

云计算能在很大程度上促进协同创新设计,简化设计流程,并大大缩短产品推向市场的周期。与购买传统设计与分析软件相比,RomaxCLOUD用户不需要在硬件、软件、人员方面花费大量的投资,而只需要按年支付服务费用,通过互联网便可享受到相应的硬件、软件和技术支持服务,并享有软件的使用权和升级权。软件在线平台本身的管理员权限管控将使企业管理变得简洁与透明,再加上领先的Romax轴承分析技术与微软云服务平台的可靠性,该软件及服务平台将会为轴承行业带来革命性的发展。

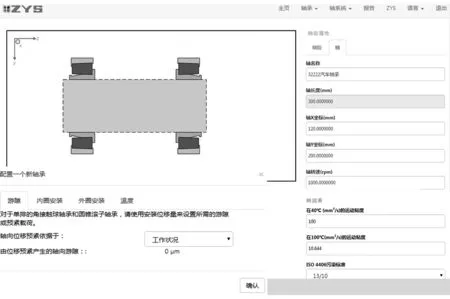

目前,RomaxCLOUD V1.0版主要集成了5种轴承类型的优化设计和标准的轴承库:深沟球轴承、角接触球轴承、圆柱滚子轴承、圆锥滚子轴承和滚针轴承,能够快速进行轴承设计及分析,交付符合轴承标准的产品设计图纸和完整的设计、分析计算报告,同时用户可以创建属于自己公司的轴承知识数据库。软件登录界面如图3所示。

图3 软件登录主界面

4 基于RomaxCLOUD的轴承设计与仿真分析案例

4.1 设计及优化

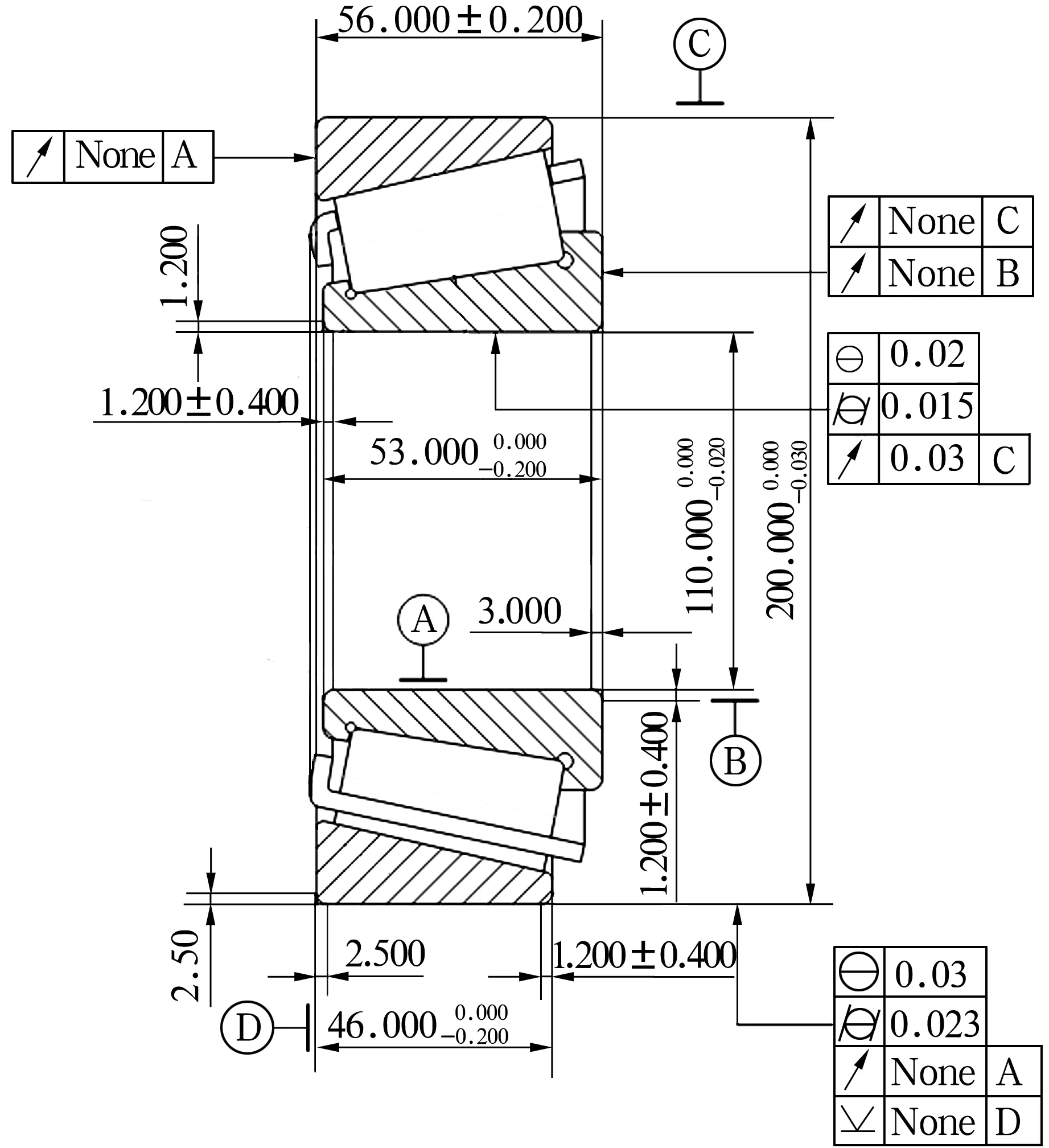

以重载汽车用圆锥滚子轴承32222为例,介绍RomaxCLOUD设计过程,轴承结构主参数设计如图4所示。

图4 主参数设计

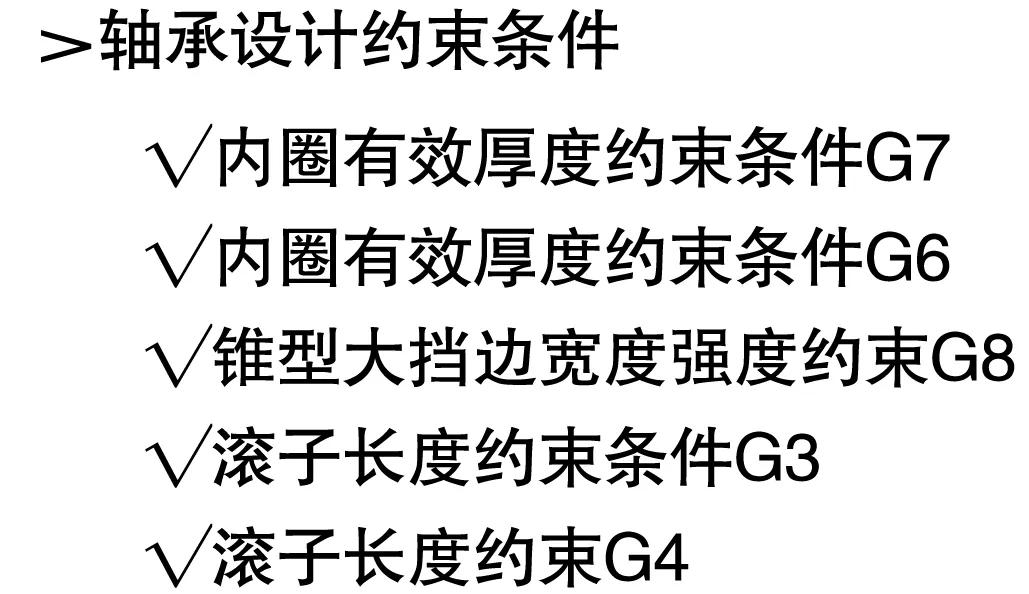

确定主参数后,进行设计计算。轴承应满足多项设计约束条件,带有“√”的条件约束表明设计合理,否则应更改某些输入参数以满足该轴承的设计约束条件,轴承优化设计约束条件如图5所示(约束条件中的G3, G4, G6, G7, G8分别代表第3,4,6,7,8个约束条件)。

图5 轴承优化设计约束条件

所有输入和设计参数均会在软件界面中显示,且设计参数均可编辑优化以进行非标准化轴承设计,包括孔径、内外径、宽度、倒角尺寸、滚子尺寸、滚子数量、额定动载荷和静载荷、质量等。同理,轴承各零部件的设计参数也可进行优化。若参数更改不合理,软件会提出警告,优化设计结束后,软件会将设计轴承自动加入数据库,并出具详细的优化设计报告、装配图、零件图(软件默认PDF版)等,设计图纸也可另存为其他CAD兼容格式,以便用户进行其他操作。软件设计装配图如图6所示。

图6 32222/P0设计装配图

4.2 仿真分析

RomaxCLOUD仿真分析功能内核基于RomaxDesigner,两者分析过程及计算方法相同,且RomaxCLOUD设计与分析功能可与RomaxDesigner等Romax系列软件无缝兼容。

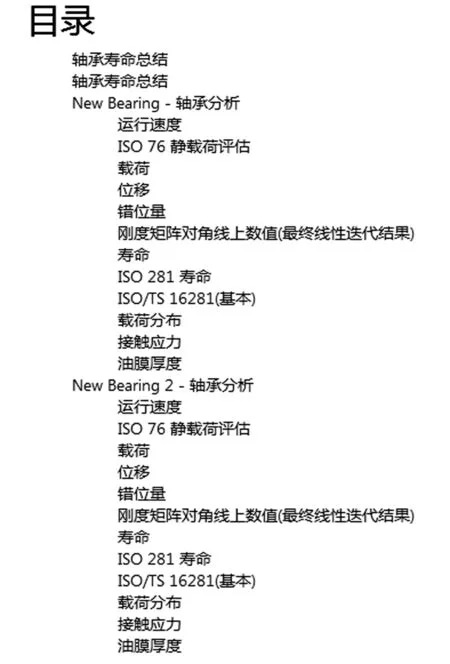

通过RomaxCLOUD,用户可以创建多个基于实际应用的轴系统,所使用轴承来自用户创建的轴承或标准数据库。轴承选择时,可以根据轴承名称、安装方向以及安装方式(如游隙、配合),选择内外圈安装预载设置、温度、载荷工况、润滑油和载荷时间等,轴承轴系分析示意图如图7所示,轴承分析计算结果目录如图8所示,涵盖了轴承载荷、位移、错位量、刚度矩阵、接触应力、油膜厚度、寿命等轴承校核分析数据。整个分析过程仅需10~60 s。

图7 32222轴承轴系分析

图8 轴系分析计算结果目录

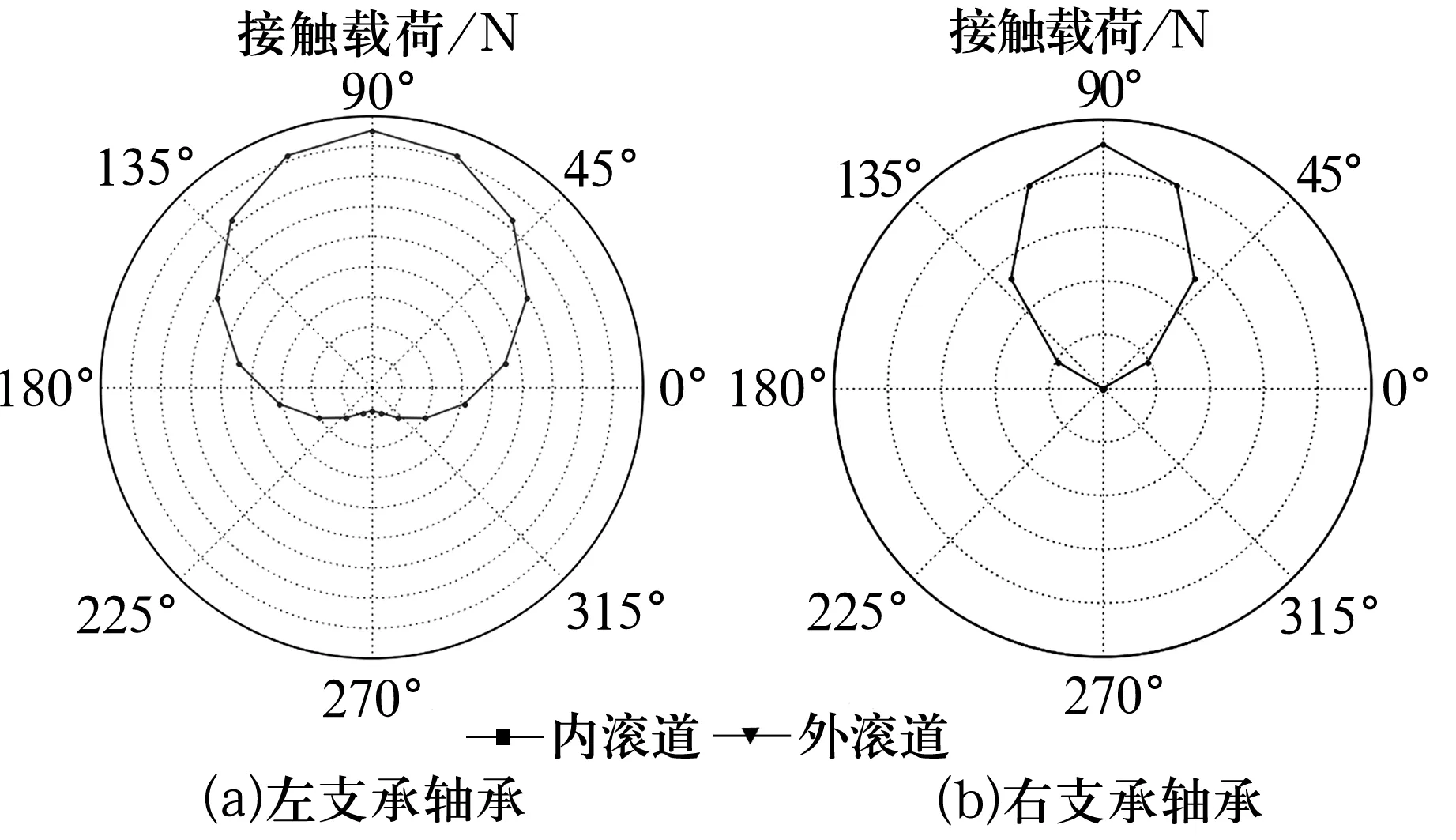

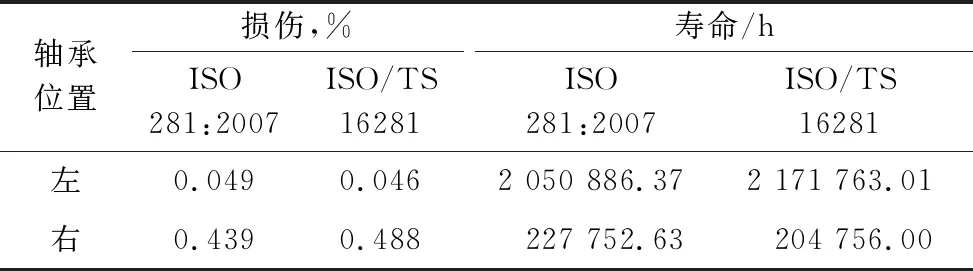

RomaxCLOUD精确计算了左、右支承轴承内部滚动体载荷分布情况,其沿圆周方向滚子的受力如图9所示(图中每个点代表一个滚子,且内、外滚道载荷相等)。进一步进行接触应力校核计算, 32222轴承轴系左、右支承轴承内圈接触应力值及应力安全系数见表2,右支承轴承内圈接触应力较大,但仍小于疲劳应力极限值(1 500 MPa)。采用ISO 281:2007及ISO/TS 16281计算的轴承寿命见表3,右支承轴承受力较大,其损伤较大,寿命值较低,且采用ISO/TS 16281计算的寿命值明显低于ISO 281:2007,这是由于ISO/TS 16281考虑了轴承游隙、轴偏斜等轴系统因素对轴承寿命的影响,更符合轴承的实际工况,计算结果更加精确。

图9 载荷分布图

表2 最大接触应力计算结果

表3 轴承寿命对比

5 结束语

介绍了RomaxDesigner及RomaxCLOUD的特点及其在轴承应用时的仿真分析功能, RomaxCLOUD以云计算方式计算,用户可以通过电脑、笔记本、手机等方式接入数据中心,按需求进行轴承设计与分析,突破了现有传统轴承设计分析软件的应用模式,可以为轴承的设计与分析提供参考。