前钢板弹簧中心断裂分析

2016-07-26王森

王 森

(南京依维柯汽车有限公司,江苏 南京 210000)

前钢板弹簧中心断裂分析

王 森

(南京依维柯汽车有限公司,江苏 南京 210000)

文章围绕一款轻型卡车在道路试验过程中前钢板弹簧中心断裂的现象进行原因分析,通过设计核对,确定其为缓冲块底板刚性过小和骑马螺栓夹紧力矩不足导致前钢板弹簧中心位置参与变形所导致。重点分析了不同结构缓冲块底板、不同骑马螺栓拧紧力矩对钢板弹簧中心位置应力影响,通过台架试验验证,确定改进缓冲块底板结构和增大骑马螺栓拧紧力矩的前钢板弹簧中心位置应力下降约30%,最终通过了道路可靠性试验验证。

前钢板弹簧;中心断裂;拧紧力矩

10.16638/j.cnki.1671-7988.2016.06.059

CLC NO.: U472 Document Code: A Article ID: 1671-7988 (2016)06-167-04

引言

钢板弹簧在汽车上起到承载、减振、蓄能作用,它在汽车行驶过程中,受驾驶员驾驶习惯、行驶速度、路面不平整度、非周期性载荷等因素影响,各个位置的应力随时间变化而变化。既要承载,又不能发生永久性变形,更不能发生断裂等形式的失效,尤其是对前钢板弹簧,一旦发生失效有可能导致车毁人亡的严重事故。在满足承载要求的前提下提高钢板弹簧寿命是赢得客户结实耐用口碑和提高市场占有率的有效途径之一。下面针对某轻型卡车在开发过程中前钢板弹簧中心位置发生断裂进行原因分析,提出改进措施及相关的台架试验验证。

1、问题背景

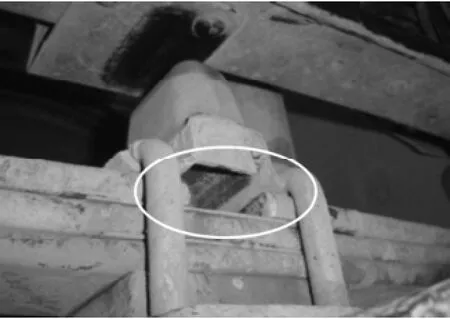

一款全新开发的轻型卡车在定远试验场进行道路可靠性试验过程中,车辆行驶至19965Km时,左前钢板弹簧第一片簧发生中心位置断裂,见图 1。据数据显示,前轴实现载荷为1700Kg,而其理论设计载荷为1615kg, 前轴载荷比理论设计载荷重85Kg。

图1 断裂分析

2.1断片分析

2.1.1材料检测

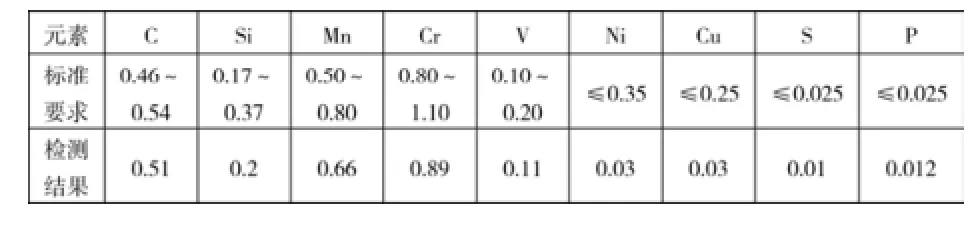

钢板弹簧材料为50CrVA,其化学成分检测结果见表1。

表1 化学成分(质量分数,%)

钢板弹簧调质后硬度要求为 HRC42~48,检测结果为HRC44,符合要求。

脱碳层要求不大于0.1mm,检测结果为0.09mm,见图2,符合要求。

图2

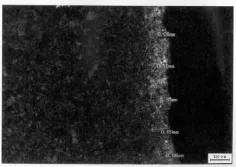

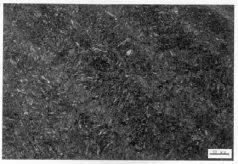

2.1.2金相检测

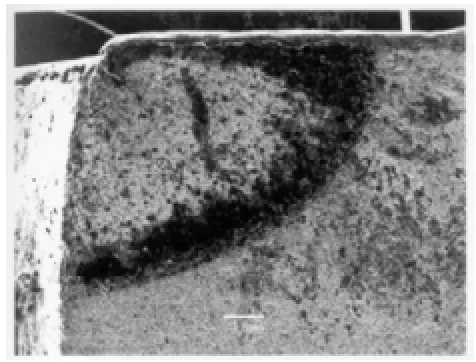

金相组织为索氏体+少量铁素体,3级,见图3,满足金相组织不大于5级要求。

图3

2.1.3断口分析

钢板弹簧断裂位置及样品宏观如图4所示,清洗后的断口宏观特征如图5所示。

图4

图5

从断口上来初步分析,断裂起源于图5上箭头所示钢板弹簧上表面的中心孔处,颜色暗淡,椭圆区域内颜色光亮,为钢板弹簧瞬断区。中心孔内部为钢板弹簧自身颜色,无摩擦造成的光亮,说明中心螺栓未发生松动。钢板弹簧表面的缓冲块底板压紧区域内的油漆已经明显磨损,说明缓冲块底板已经与钢板弹簧发生严重摩擦,造成的原因可能是骑马螺栓松动或拧紧力矩不够,也可能是缓冲块底板刚度不够,亦可能两者兼而有之。

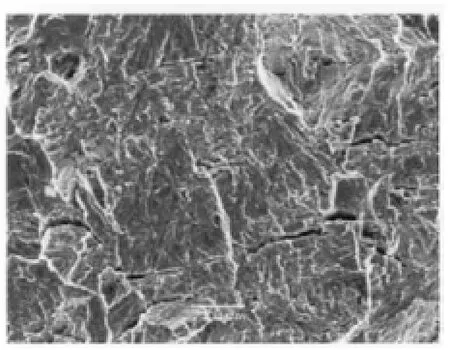

经扫描电镜分析,板簧的断裂起始于上表面中心孔处弯曲疲劳断裂,中心孔处无明显缺陷,图6是放大8倍后断裂起始处特征,图7是放大440倍断口裂纹扩展特征,图8是放大440倍断口瞬断区特征。

图6

图7

图8

根据上述检测数据,排除了可能因材料、工艺问题导致断裂的原因。

2.2设计校核

根据前轴的实际配载,核算其配载是否超出前钢板弹簧的承载能力。

2.2.1钢板弹簧的基本信息

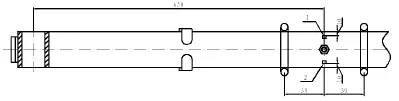

其为少片簧,由三片截面相同钢板弹簧片组成,图9为前钢板弹簧总成,图10为前钢板弹簧片半长尺寸。

图9

图10

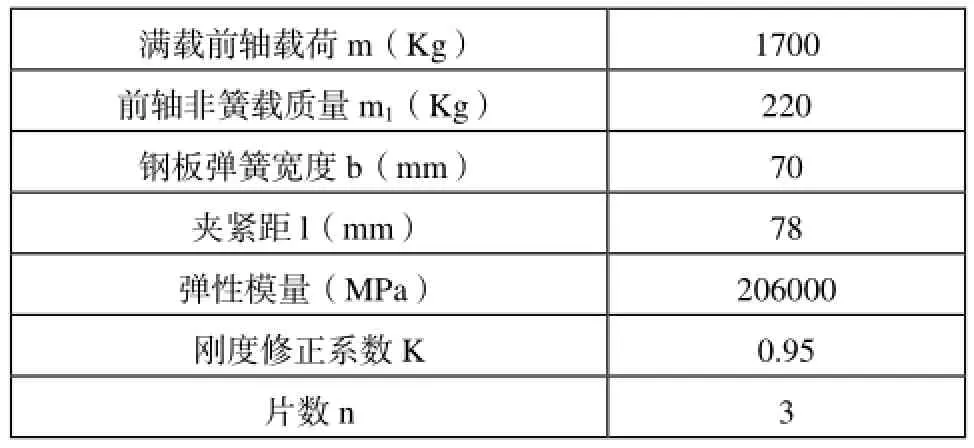

表2

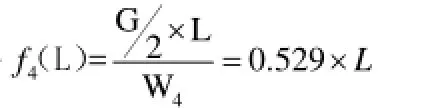

2.2.2应力计算

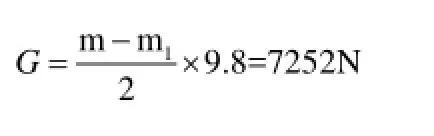

单边钢板弹簧承载

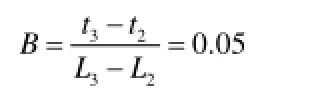

系数1

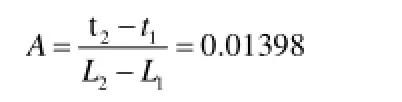

系数2

其中t为截面厚度,L为厚度变化处到端部卷耳中心长度。

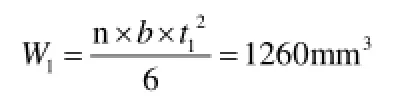

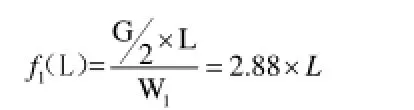

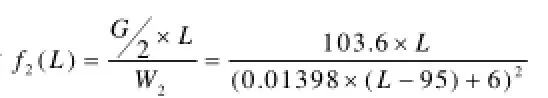

0<L<95时

截面系数

应力

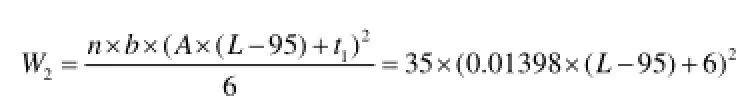

95<L<560时截面系数

应力

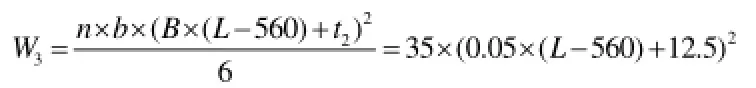

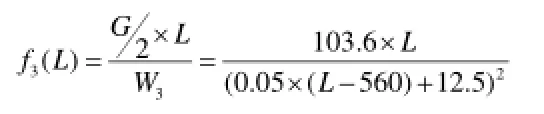

560<L<590时截面系数

应力

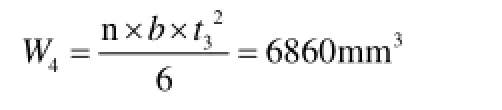

590<L<650时截面系数

应力

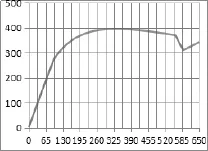

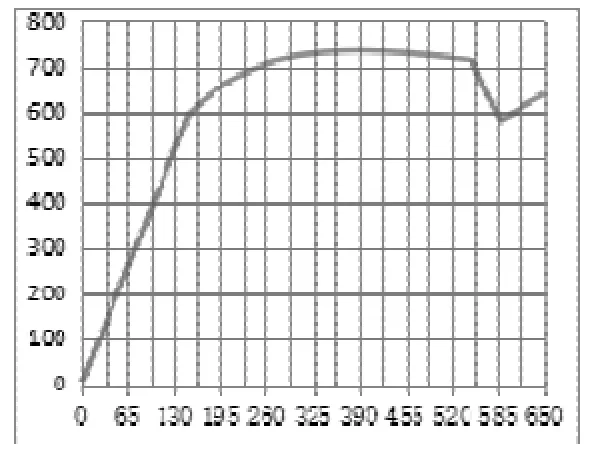

其满载和极限位置时各点应力曲线见图11、图12。

图11

图12

从图11和图12可以看出,前钢板弹簧的最大应力在距离中心位置260~430mm区间内,满载最大应力为395MPa,极限应力为 738MPa。符合满载状态下设计应力不大于450MPa,极限设计应力不大于1000MPa的原则。根据材料力学理论分析,当骑马螺栓拧紧力矩符合要求,缓冲块刚度够大时,钢板弹簧中心位置不参与钢板弹簧变形,从而没有交变应力,但当缓冲块底板刚度不够或者骑马螺栓拧紧力矩不足时,中心位置就会参与钢板弹簧变形。

根据图11、图12可知中心位置无中心孔时,满载应力为343MPa,极限应力为640MPa。实际上中心位置有一个φ 10.5中心孔,其应力集中系数为1.79,则中心位置应力为:满载应力 343×1.79=614MPa,极限应力 640×1.79= 1145MPa,远远大于满载状态下设计应力不大于450MPa,极限设计应力不大于1000MPa的原则。

根据以上理论分析,推测该板簧断裂原因为缓冲块刚度不够,骑马螺栓拧紧力矩较小,板簧中心区域参与变形,导致中心区域满载及极限应力远超设计值,是该板簧断裂的主要原因。

2.3台架试验对比试验

图13 原结构前缓冲块

图14 新结构缓冲块

原结构缓冲块底板由厚度为4mm 的SS400经冲压、焊接而成,新结构缓冲块由 QT450-10材料经铸造后机械加工而成,底板两端厚度为12mm,为避免接触面过大而工艺无法保证整个面的平面度导致受力不均,中间部位铣2mm高,厚度为 10mm。采用铸件的底板其刚性明显好于冲压、焊接结构的底板。

图15 钢板弹簧应力片位置

图16 应力测试台架

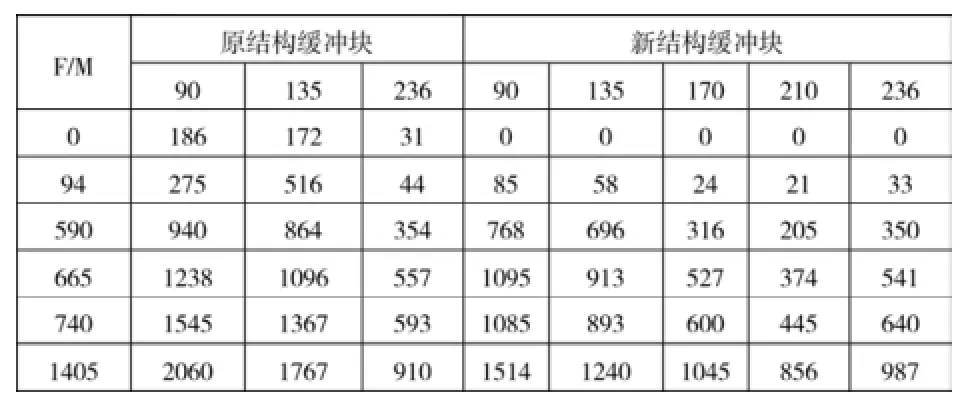

模拟钢板弹簧在整车上的连接方式和簧载质量对钢板弹簧进行加载,分别用原结构、新结构缓冲块和骑马螺栓拧紧力矩90N.m、135 N.m、210 N.m、236 N.m对钢板弹簧中心位置进行应力测试,具体结果见表2:

表2

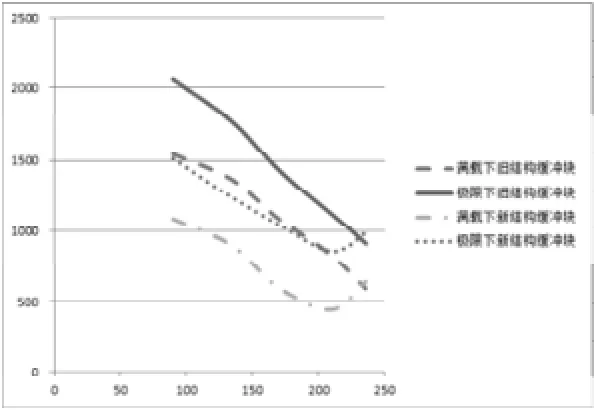

图17

从图17可以看出:

1)随着拧紧力矩的增加中心位置的应力呈现下降的趋势;

2)缓冲块结构更改后中心位置应力下降约30%;

3)在210N.m的拧紧力矩下钢板弹簧中心位置的应力最小,拧紧力矩再增加时中心位置应力有增加的趋势,这是由于过大的拧紧力矩对钢板弹簧施加了过大压应力导致。

因此,路试中钢板弹簧断裂的原因可以认为是由于冲压、焊接结构的缓冲块底板刚度过小和骑马螺栓拧紧力矩154N.m偏小导致。由于8.8级M14×1.5的最大允许拧紧力矩为205N.m,提高拧紧力矩到210N.m,考虑到气动拧紧工具15%的力矩波动,并为保证其他零部件不发生设计变更,把骑马螺栓等级由8.8级改为10.9级是最经济的。更改后重新进行整车12000km道路试验验证,试验结束无任何形式失效,证明更改措施是可行有效的。

3、结论

本文排除了钢板弹簧因材料不合格、调质处理不当、喷丸不充分、喷丸强度不当、过分预压等因素导致的钢板弹簧断裂原因。着重从缓冲块底板刚度不足和骑马螺栓拧紧力矩过小导致板簧断裂进行了分析和试验,得出以下结论:

1)少片簧中心断裂是由于压板或者缓冲块底板刚度过小和拧紧力矩偏小导致的;

2)骑马螺栓的拧紧力并不是越大越好,较大的力矩也会对钢板弹簧造成过大压应力,实际所需拧紧力矩应根据试验结果来定。

以上结论,为汽车钢板弹簧缓冲块的设计及骑马螺栓拧紧力矩的选择提供了依据及参考。

[1] 胡志忠,曹汝珍.金属材料的有效应力集中系数预测.中国科学(A辑),1993.1.

[2] 王望予.汽车设计.第4版.机械工业出版社,2004.8.

[3] 陈耀明.汽车变截面钢板弹簧的设计计算,2006.5.

[4] 刘惟信.汽车设计.清华大学出版社,2001.7.

[5] QC/T518-2007 汽车用螺纹紧固件拧紧力矩,2007.

Analysis of Front leaf spring break at central position

Wang Sen

( Nanjing IVECO Automobile Co.Ltd, Jiangsu Nanjing 210000 )

This article analyses the cause of front leaf spring central position brokenon a light truckduring the reliabilitytest. Through the designing check, the root cause is that the rigidity of bump stopper block is too small and U- bolts tightening torque is not enough, which will cause central position of front leaf spring deformation. It focuses on different structures of bump stopper and different U-bolts tightening torque affection to the leaf spring center stress, according to thebench test comparison, It findsthe best solution, and found that improved bump stopper bottom structure and enhanced tightening torque of U-bolts will reduce the front leaf spring center stress by about 30%.At last,such solutionwas proved by the vehicle reliability test.

front leaf spring; broken on central; tightening torque

王森,就职于南京依维柯汽车有限公司。

U472

A

1671-7988 (2016)06-167-04