浅谈APQP工具在新产品开发中的应用

2016-07-26葛迪生

葛迪生

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

浅谈APQP工具在新产品开发中的应用

葛迪生

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

汽车企业新产品研发过程中,新产品零部件满足设计目标是整车性能达成的关键基础,APQP工具如何更好的应用是保证高质量零部件的前提,文章将根据某新产品研发过程的 APQP开展过程研究,进一步阐述 APQP阶段、范围深层次的剖析如何有效地实施APQP流程,促进APQP认可过程管理,保证零部件高质量达成设计意图,满足设计精度、性能、可靠性要求,希望为国内汽车行业产品开发阶段的质量控制提供一些参考。

APQP;OTS;产品研发;品质提升;零部件性能

10.16638/j.cnki.1671-7988.2016.06.066

CLC NO.: U466 Document Code: B Article ID: 1671-7988 (2016)06-186-05

引言

近年来,汽车整车开发过程,整车性能指标达成是项目的关键目标。而整车是由上万个零部件构成,整车性能指标实现前提是零部件性能指标的达成实现。如何实现零部件的性能指标,APQP工具作为TS16949五大工具之一,正是实现这一目的良好方法。国内合资品牌汽车企业,由于其体系和流程开发较为成熟,APQP应用只需要优化改进过程,而对于大多数自主品牌车企的体系而言,如何输出使顾客满意的产品当前还处于探索求知阶段;自主品牌汽车企业由于其开发周期、技术能力、人力物力等资源的局限,导致新产品开发过程管理尤其是开发过程的APQP开展过于形式化,如何打破APQP形式化的管理模式,使新产品开发更高质高效,需要我们对APQP工具进行深层次探索研究,APQP作为产品开发阶段零部件质量控制主要方法,变革应用方法流程应成为“新常态”。

APQP应用主旨在于:方案策划满足设计指标要求、产品过程实现支撑指标实现、产品验证检验实物结果。如何重策划、过程实现,建议作为APQP改进突出的重点,通过有效的验证方法最终检验零部件是否全面达成设计要求。

1、APQP定义和内容概述

APQP 是Advanced Product Quality Planning简称,中文全称是产品质量先期策划和控制计划。APQP是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

APQP开展目的,在新产品开发阶段对产品开发样件质量和进度进行控制和管理,通过先期策划提前制定好项目目标、组织架构及问题处理机制,确保开发过程受控并顺利实现SOP。

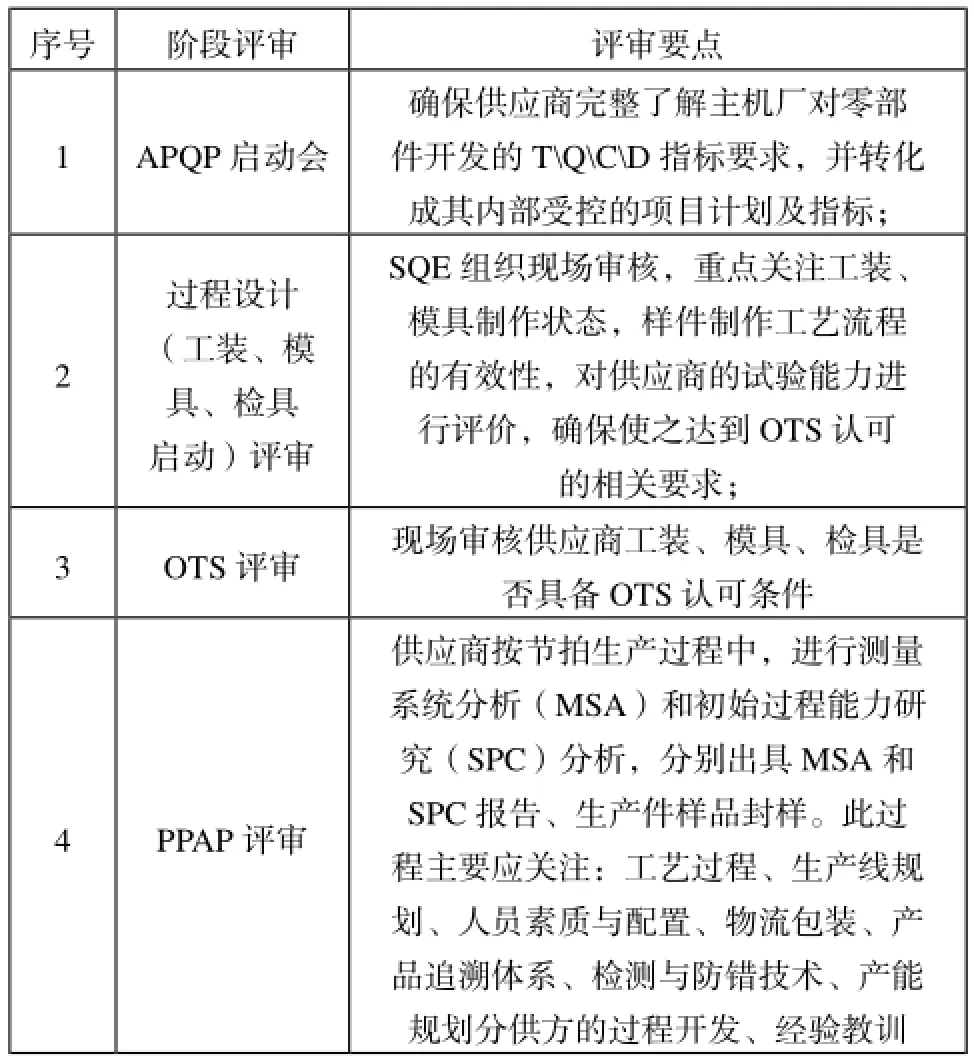

APQP的阶段划分:依据ISO/TS16949:2009质量管理体系中五大质量管理手册之APQP流程手册要求,要求通过认证的相关方(主机厂、零部件企业)必须建立完整的APQP策划流程及过程管理要求,并分阶段进行四次项目评审,评估项目风险。一般分为四个阶段(见图1 APQP阶段划分图)开展项目评审,见表1 APQP评审阶段要点清单。

表1 APQP评审阶段要点清单

图1 APQP阶段划分图

2、AQPP开展过程方法研究

APQP认可流程在业内开展方法水平参差不齐,如何使APQP开展过程不趋形式化,过程可控,在新产品频繁变更的情况下管理有序,则需要注意几个问题:APQP阶段策划要有序,强调目标导向;强化APQP过程管理,按阶段有序推进。

2.1APQP策划

优秀的策划是项目成功的一半,策划的重要性毋庸置疑。首先明确APQP各阶段启动条件,第一阶段是开发和技术协议签定、第二阶段是开模函下发、第三阶段是模具开发完成、第四阶段OTS认可结束;其次明确APQP开展范围:新开发的零部件、零部件设计更改后的样件包括(材料、尺寸、结构等影响总成装配、功能的变更);再次按零部件重要度识别APQP分类,一般分为顾客监控与供应商监控两种,表 2 APQP策划分类表 对比了顾客或供应商监控两类APQP之间的责任差异。职责矩阵说明如下:R 负责(主机厂或供应商)、A 批准--主机厂批准交付内容、S 支持交付内容的完成(主机厂或供应商)、I 通知—SQE决定是否需要评审交付内容、C 咨询、NA 不适用 。

表2 APQP策划分类表

最后主机厂组织建立APQP开展小组,明确小组职责,各司其职。一般情况职责划分如下:协同组负责APQP认可总体策划、工作进展及月度计划监控,并负责组织对供应商APQP过程评审监控;产品组负责零部件设计状态的符合性审查、技术标准下发、图纸确认、实物确认、工艺过程确认;品质组负责外观尺寸检测再验证;试验组负责零部件性能可靠性验证;试制组负责整车零部件装配验证;供应商负责开发零部件APQP策划及实施开展,向主机厂及时汇报。

2.2APQP开展第一阶段

供应商定点后统一组织供应商召开APQP第一阶段策划启动会议,供应商项目经理带队参加。APQP第一阶段三项主题:集中评审供应商APQP第一阶段策划;主机厂发布项目开发总体进度计划;现场签订技术协议和商务协议。

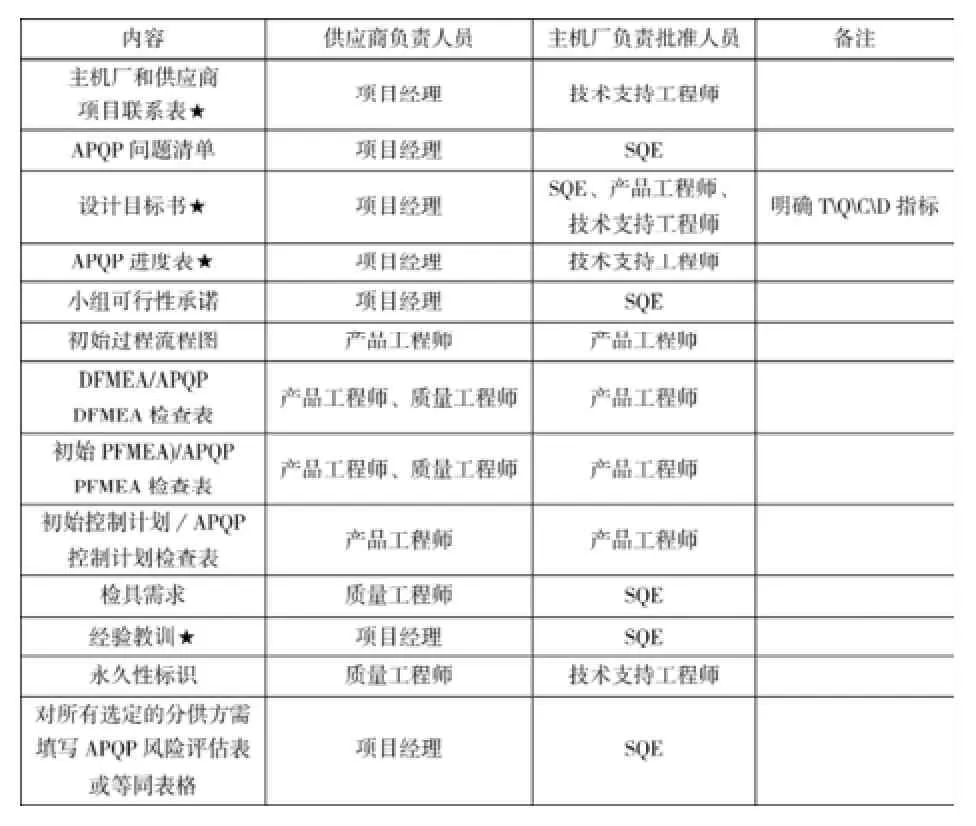

对于供应商而言,供应商内部正式成立跨部门职能项目小组,识别主机厂的开发目标要求,准备项目APQP第一阶段策划。第一阶段强调供方组建团队、策划整体工作计划和设别主机厂的开发目标要求(尤其是同步开发产品)的策划,支持产品开发过程。APQP策划第一阶段提交内容可参照表3 APQP第一阶段提交清单。

表3 APQP第一阶段提交清单

APQP第一阶段要抓住以下几项重点内容:

☆ 针对供应商主导设计的零部件,需要将T(技术)指标的转化DFMEA状态识别,同步开展验证策划,针对T指标的转化,建立DV(设计验证)计划;

☆ 供应商设计制造可行性分析,针对供应商设计的可制造性评估,产品设计的可制造性方面需达到主机厂的质量要求,并满足PPAP的设计规范和能力要求,承诺实现主机厂质量要求声明中所说明的达成质量目标;

☆ 供应商设计目标识别,此部分需要供应商重点报告是否能满足主机厂技术性能指标要求,其余质量目标如PPM,成本目标、开发周期满足性可简要说明。

2.3APQP开展第二阶段

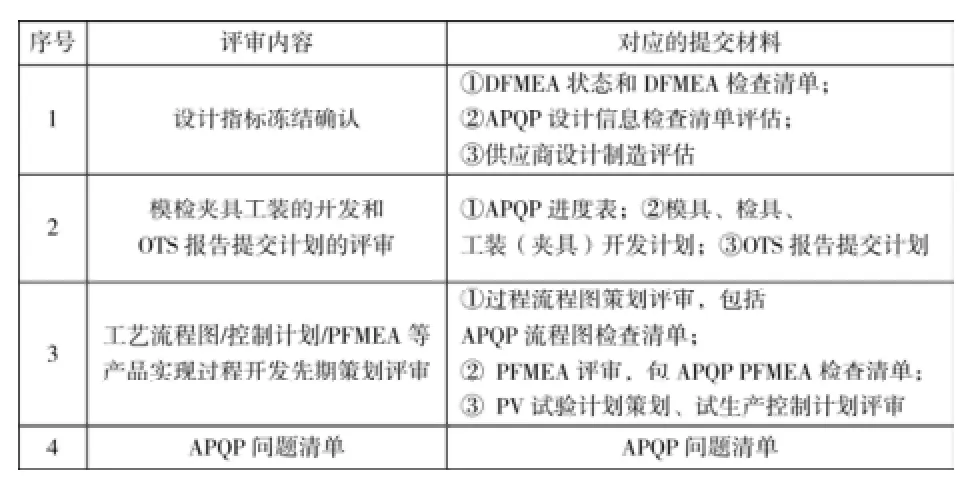

主机厂数模待确认数据、开模数据两版数据下发给供应商后,组织供应商召开APQP第二阶段策划启动会议。供应商细化零部件开发计划,重点对模具、检具及其他工装开发方案、计划等内容报告,主机厂评审判断是否目标要求。第二阶段标志性工作为两个,一是NC数据下发,要求为供方产品开发团队进行系统评审、模具供方同步进行模具设计及工艺性分析;二是APQP第二阶段材料提交,需明确模夹检工装的开发计划、开展产品实现过程开发策划、OTS认可内容逐项推进计划。开展形式为组织APQP第二阶段评审会,评审内容见表4 APQP第二阶段评审清单:

表4 APQP第二阶段评审清单

APQP策划第二阶段提交内容可参照 表 5 第二阶段提交清单提交。

表5 APQP第二阶段提交清单

APQP第二阶段是APQP开展的关键阶段,以下几点需重点把握:

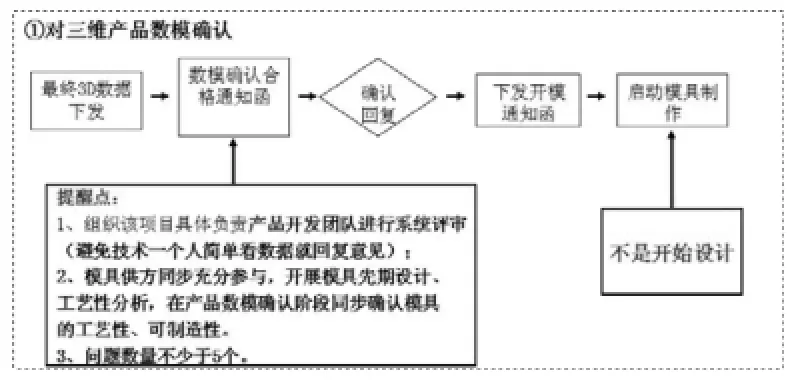

☆ 数模检查确认:(1)明确数模确认流程步骤,每个主机厂不尽相同,建议参照图2数模确认流程图开展;

图2 数模确认流程图

(2)数模检查内容包括尺寸检查是否完整、准确、公差合理性等、工艺性、可制造性检查、结构是否合理、技术标准检查、材料检查是否合理、同类产品DFEMA失效模式检查、模具供方评审问题;3.对于供应商主导设计的零部件,需要对三维数据评审开展DFMEA检查:

☆ 模检夹具等专用工装的开发和 OTS认可计划的评审:1) 主机厂及供应商双方评审确认零部件开发详细计划,此阶段必须明确从数据冻结到 P0样件提交的详细计划,包括模具、检具、夹具开发计划,DV验证计划;2)按照第一阶段的 APQP进度计划表更新;3)检具开发:供应商识别夹具(专用工装)清单同步提供检具方案给主机厂评审确认,强调检具开发时机不是样件验证过程中去完善,而是应与模具同步基于产品数据来设计制作,待模具样件试制完成后,用检具来验证模具件符合性;4)供应商提出获得主机厂OTS报告认可计划,详细表单在 APQP第三阶段再做详述;5)供应商提供二级供应商清单给主机厂备案确认,如主机厂对二级供应商有特别要求,在评审会上提出,供应商改正。

☆ 产品实现过程策划评审: 1)供应商充分识别工艺流程、建立对应的控制计划、明确PFMEA清单内容;2)策划工艺流程,指明工序关键产品特性及关键产品控制特性,并与FEMA里面提到工序一一对应,要确认流程工序、FEMA、控制计划的逻辑一致性,过程流程、PFMEA、控制计划三者间的逻辑关系如见图3过程流程FEMA控制计划逻辑关系图:

图3 过程流程FEMA控制计划逻辑关系图

(3)PV(产品验证)计划;基于PFEMA失效模式的验证,是在新项目开发和投产前为保证质量和用户使用过程中不产生失效工艺验证,通过一系列的试验验证来规避风险并获得工程认可,PV主要验证内容以内饰零部件为例包括外观要求、物理和化学性能要求、环境老化、散发特性、涂层系统性能要求;

☆ 第二阶段后续管控:APQP第二阶段评审后建立风险供应商管控表,按照高中低三个等级;同时建立风险供应商走访计划,按照零部件重要度等级邀请相关领导参加,敦促供应商整改,确保零部件开发的模具、夹具、工装治具保障,生产工艺等等及时覆盖,既往问题预防措施有效开展。

2.4APQP开展第三阶段

APQP策划第三阶段:OTS认可阶段。OTS即全工装状态下,非节拍生产条件下制造出来的样件;OTS认可是对全工装样件的认可,验证供应商过程及零部件持续满足产品设计规范和技术标准要求的能力。

第三阶段标志性工作为两个,一是OTS认可批准,包括三项内容OTS样件签发、供方OTS报告符合性审查及主机厂内部验证;二是APQP第三阶段材料提交(OTS报告19项内容),要求为具备完整、合格的模具、夹具、检具、工装,完整的样件制作工艺流程、完善的样件控制计划。

第三阶段供方交付物:OTS报告可参照表6 OTS提交清单提交,等级按照主机厂策划识别,根据供应商能力水平和零部件重要度两个维度评定。

表6 OTS提交清单

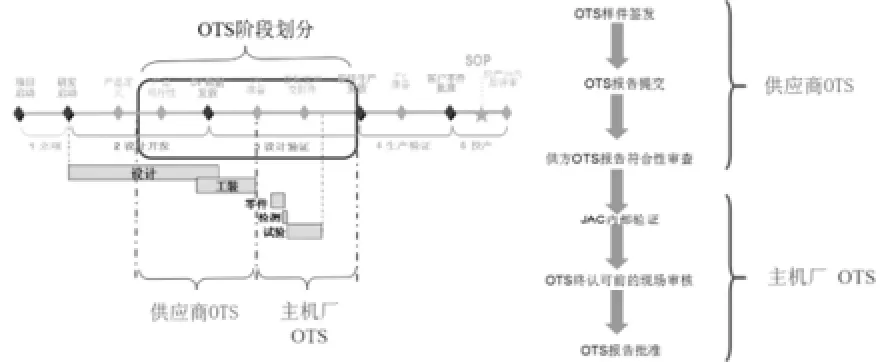

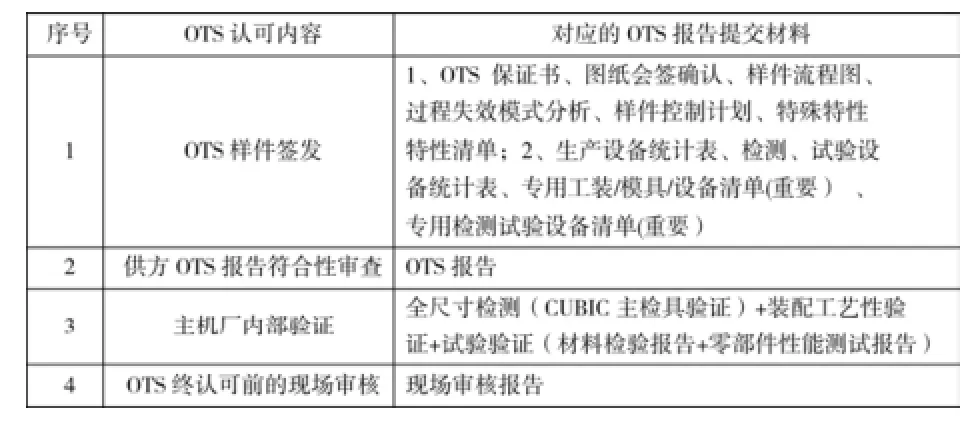

OTS认可流程和阶段:流程图和阶段划分可按照图 4 OTS流程图 开展;2.OTS认可流程每个过程要求可按照表7 OTS阶段认可内容开展第三阶段的开展重点是对零部件验证确认,确认要点如下:

图4 OTS流程图

表7 OTS阶段认可内容

☆ OTS样件签发-OTS认可前提条件, OTS样件制作必须具备下列两点条件,一使用完整合格的模具、工装、夹具、检具在非正常生产节拍下制造出来的样件;二是现场必须按照APQP策划中工艺过程流程图、PFMEA、控制计划进行工艺布置,生产线布局合理、完整,尤其是基于样件控制计划的各工位作业指导书处于受控文件,在供方现场可获得,主机厂组织设计人员、质量人员等对供应商OTS认可样件状态现场签发确认。

☆ OTS认可技术标准统一管理,OTS报告提交前需双方对图纸状态、试验大纲、检具标定验收标准确认。

☆ 主机厂对OTS样件内部验证:供应商OTS验证结束后,主机厂开展零部件二次验证。验证包括外观确认、全尺寸检测、CUBIC验证、检具验证、装配工艺性验证、性能可靠性试验验证,验证流程可按照图OTS内部验证流程图:

☆ OTS现场审核:针对重要度A类(安全件)、B类(功能件)零件,组织对供应商现场审核,重点关注工装、模具制作状态,工艺流程的有效性,对供应商的试验能力进行评价,确保OTS认可有效性;审核阶段一般在样件转入小批量试生产前;设计标准(产品图纸、材料、尺寸、性能试验)的符合性审查;工装样件制作的工艺流程、CP、PFMEA审查; 全尺寸检测现场确认等,对于不符合的,建立整改计划直至得到主机厂认可为止。

☆ OTS认可变更管理: 供方OTS报告提交给主机厂后,如在后期验证过程中存在变更,供方应立即进行实物整改和OTS认可对应内容的重新验证、对应 OTS报告资料同步更新,并提交给主机厂重新认可。以下变更时需要获得主机厂再认可的范围,包括图纸变更、试验大纲变更、关键二级供应商变更。

2.5APQP开展第四阶段

在获得OTS认可后,主机厂可启动APQP第四阶段工作,即PPAP批准。PPAP是生产件批准程序,用来批准确认供应商生产能力是否满足主机厂生产节拍要求。由主机厂生产单位现场测定生产能力指数,评价能力指数是否满足主机厂要求,若不能满足要求,组织供应商整改至满足为止。工作方法,主机厂按照一定的批量计划拉动供应商生产,现场测定工序能力指数,判断是否满足情况,若不满足,供应商提出整改计划直到满足为止。此部分内容生产制造单位涉及较多,不在本文中过多阐述。

3、结论

本文根据新产品开发总结出切实可行的 APQP开展方法,新产品开发过程中突破传统的模式,保证零部件开发及时性同时,零部件精度、性能可靠性验证充分真实,并且在过程中注重现场,从产品指标识别到FEMA、控制计划制定、产品过程流程、产品关键特性参数、现场工艺实现一一对应。如今汽车行业激烈的竞争趋势已让整车品质提出更高要求,汽车产品的竞争不仅体现在主机厂水平上、更重要的是要向源头供应链要品质,形成整车、零部件完整的开发高品质体系,让企业具备更顽强的竞争优势。

[1] 江淮汽车集团研发中心,JAC技术中心员工必读必考五,第一版,主机厂汽车股份有限公司,2015版.

[2] 江淮汽车集团研发中心,JAC技术中心OTS作业流程及指南,第一版,主机厂汽车股份有限公司,2015版.

[3] 江淮汽车集团研发中心,JAC供应商管理手册,第一版,主机厂汽车股份有限公司,2007年1月.

[4] 李甜甜,浅析新产品OTS认可过程方法,汽车实用技术,2015年第4期.

[5] 郭丽尧,APQP方法在产品设计开发中的有效应用,辽宁工学院学报,2004年年6月.

On the application of APQP tools in the development of new products

Ge Disheng

(Anhui jianghuai Automobile Co. Ltd., Anhui Hefei 230601)

During new automobile development process, new parts, meet design demands establish a basis of Automobile performance. How to well use the toll APQP can enssue offer perfect quality parts.This article will reserch the APQP application during one product development we will elaborate further abut stage and rangeof APQP. And we will analyze how to fufill APQP flow and promote the APQP managemant. And good quality parts can achieve designer's aim of parts' perfect and accuracy.We hope to offer a few suggestions for the domestic manufacturing R & D stages of quality control capabilities.

APQP; OTS; product R & D; qulity improve; parts' perfect

葛迪生,就职于安徽江淮汽车股份有限公司。

U466

B

1671-7988 (2016)06-186-05