某前置发动机客车悬置系统优化设计与试验分析

2016-07-26赵飞杜志良盛云罗智周宇

赵飞,杜志良,盛云,罗智,周宇

(潍柴动力上海研发中心,上海 200000)

某前置发动机客车悬置系统优化设计与试验分析

赵飞,杜志良,盛云,罗智,周宇

(潍柴动力上海研发中心,上海 200000)

某前置发动机客车在怠速及行驶工况下存在车身前部振动剧烈、车内噪声偏大的现象,极大地影响车辆的乘坐舒适性。文章针对该问题,采用 ADAMS软件建立动力学模型对车辆动力总成悬置系统隔振性能进行分析及优化设计,并据此提出悬置改进方案。试验测试结果表明,优化改进后悬置系统的隔振效果明显提高,样车振动、噪声问题得到有效改善。

悬置系统;隔振性能;能量解耦;优化设计;试验分析

10.16638/j.cnki.1671-7988.2016.06.048

CLC NO.: U462.2+2 Document Code: A Article ID: 1671-7988 (2016)06-140-03

前言

汽车发动机在工作时会产生不平衡惯性力和波动力矩,激发动力总成与车身的振动,是汽车的一个主要振动源。动力总成通过悬置元件与车架连接,悬置系统起到隔振、支撑和限位的作用。动力总成悬置系统作为车辆的一个重要弹性减振系统,其振动的传递特性对汽车舒适性和NVH性能有很大影响[1]。匹配合适的悬置系统,最大限度的降低动力总成振动向车身的传递是汽车减振、降噪的重要环节。

某前置发动机客车在怠速及行驶过程中车辆前部振动剧烈,车内噪声偏大,乘坐舒适性较差。进行主观评价及试验测试发现,上述现象主要由动力总成悬置匹配不当造成,悬置系统的隔振性能不佳,动力总成及附件振动位移较大。本文即对该客车动力总成悬置系统进行优化匹配,在ADAMS软件中建立悬置系统动力学模型,通过提高能量解耦率、降低悬置支反力等来提升悬置系统的隔振性能。

1、试验概况

1.1试验样车

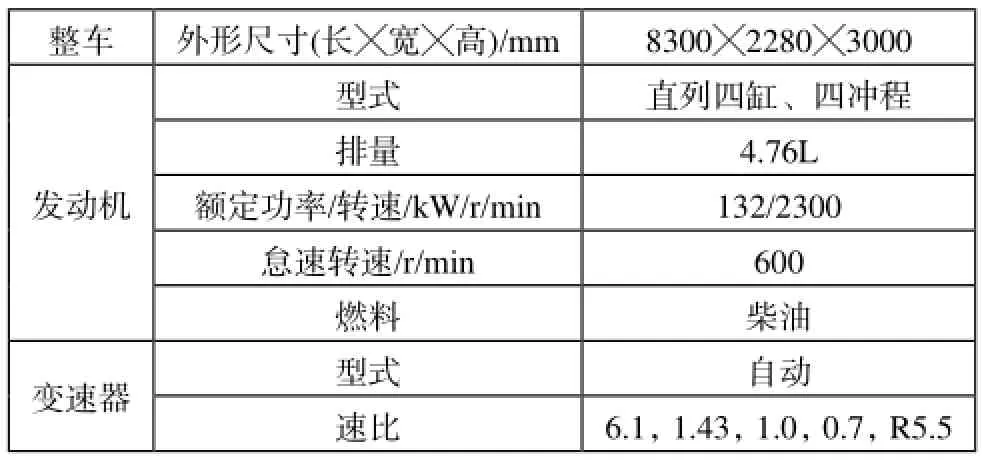

试验样车主要技术参数见表1。

样车配置直列四缸柴油发动机、四档自动变速器,发动机前置后驱。动力总成悬置系统为四点布置方案,自由端悬置为45°夹角对称布置,飞轮端悬置为水平布置型式。

表1 试验客车主要技术参数

1.2问题描述

对样车进行主观评价,发动机振动、噪声问题非常突出,样车整车路试反馈的问题如下:

(1)怠速工况,动力总成振动剧烈,发动机及附件振动位移明显。

(2)行驶工况,车辆前部振动剧烈,方向盘、仪表盘振感明显,车内噪声偏大,乘坐舒适性较差。

分析表明:样车动力总成悬置系统隔振性能较差,自由端、飞轮端悬置隔振的一致性不好,悬置软垫匹配不合理。需要对动力总成悬置系统进行优化设计,以提高整车的乘坐舒适性。

2、悬置系统优化、改进

2.1悬置系统设计的一般要求

在悬置系统设计时,应选取恰当的悬置刚度和适当的阻尼,以使动力总成悬置系统的固有频率避开整车各子系统的固有频率以免发生共振。同时,应对悬置系统进行解耦设计,以尽可能消除六个刚体模态之间存在的耦合作用[2]。具体要求如下:

(1)频率分布:六个方向的刚体模态固有频率介于5Hz~25Hz,相邻两阶固有频率之间的频率间隔大于0.5Hz,且最高阶固有频率应低于发动机主阶次激励频率的0.707倍;

(2)能量解耦:垂向振动、侧倾转动方向刚体振动模态的能量解耦期望达到 90%以上,其它方向的能量解耦达到 85%以上;

(3)位移控制设计:基于悬置系统的静刚度参数,计算动力总成在单位载荷作用下其质心位移变化量,分析是否满足整车总布置的设计要求。

2.2刚体动力学建模分析

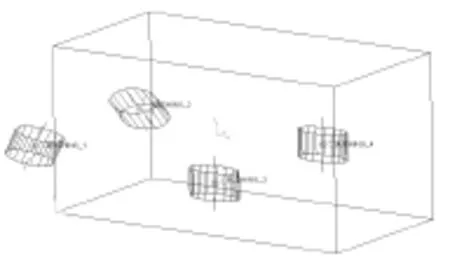

将样车动力总成系统作为研究对象,借助 ADAMS/VIEW软件,建立其刚体动力学模型,输入动力总成的质量及惯量参数,总成质量938Kg,模型如图1。

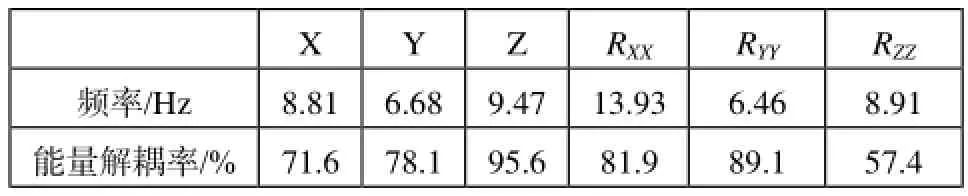

对样车动力总成悬置系统进行刚体模态分析,得出结果见表 2。可以看出,样车悬置系统的固有频率分布不合理,最小频率间隔仅0.1Hz,最高阶模态频率接近14.14Hz(发动机主阶次激励频率 20Hz/1.414),悬置软垫配置偏硬;各方向能量解耦情况亦不很理想。因此,需要对悬置系统进行优化、改进。

图1 悬置系统刚体动力学模型

表2 悬置系统刚体模态各阶固有频率及能量解耦率

2.3悬置系统优化模型

对动力总成悬置系统进行优化设计,主要涉及到优化变量、目标函数、约束条件等方面[3]。鉴于样车悬置总体布置改动的工作量较大,本文只以悬置软垫的刚度参数作为优化设计变量。

(1)优化目标函数: 对悬置系统开展基于能量解耦的多目标优化,以各方向能量解耦百分比最大为优化目标函数。以能量解耦率为响应量,对刚度参数进行灵敏度分析。

(2)优化设计变量:以悬置元件的刚度参数作为设计变量。分别为:自由端悬置纵向刚度K1X、横向刚度K1Y、垂向刚度K1Z;飞轮端悬置纵向刚度K2X、横向刚度K2Y、垂向刚度K2Z,共六个变量。

(3)优化约束条件:

a.设计变量悬置刚度范围以原参数为基准正负变化50%,即K原×50%≤K ≤K原×150%;

b.频率间隔fi-fj≥0.5Hz。

2.4悬置系统优化结果分析

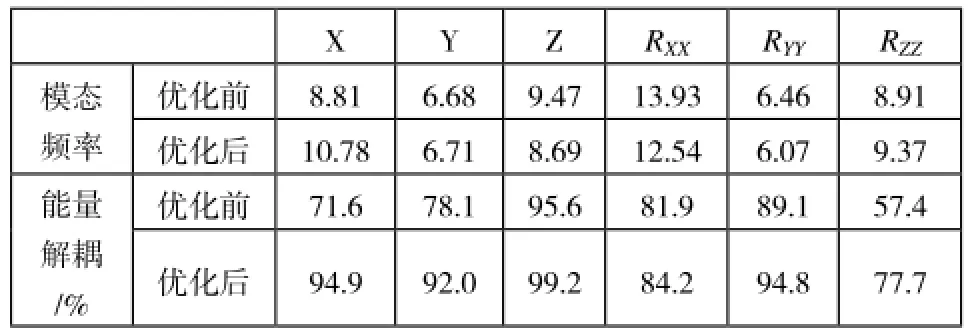

根据上述优化模型,对样车悬置系统进行解耦优化,优化结果见表3~表4。

表3 优化前后悬置静刚度变化 N/mm

表4 优化前后频率分布、能量解耦率变化

从优化结果可以看出,各方向能量解耦率均有一定程度提高,最小频率间隔由0.1Hz提高到0.64Hz,最高阶频率由13.93Hz降为12.54Hz,刚体模态频率分布更为合理。

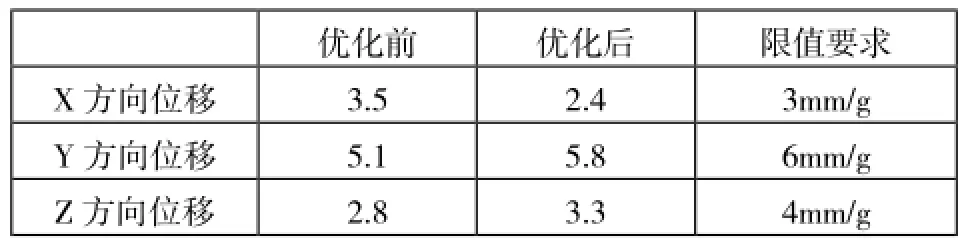

对单位载荷工况下动力总成的质心静态位移进行校验,见表 5。可见,优化后的悬置参数满足动力总成位移条件限值要求。

表5 单位载荷工况下动力总成质心静态位移

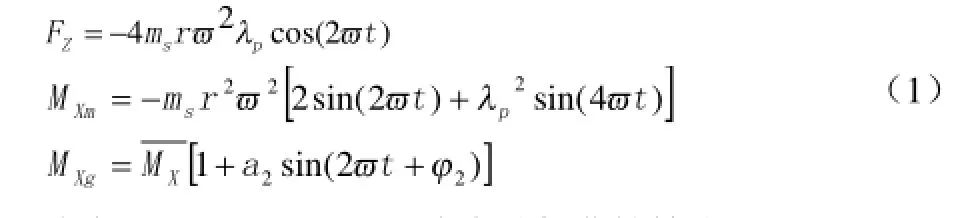

对发动机激励下的动力总成悬置软垫支撑反作用力进行校验。模拟四缸发动机工作状态下产生的往复惯性激励力FZ、惯性力产生的扭矩MXm与气体燃烧压力产生的扭矩MXg[4],见式(1)。

式中:=2πn/60,n为发动机曲轴转速;质量ms包括活塞质量,1/3~1/4的连杆质量;λp=r/l , r为曲柄半径, l为连杆长度;MX为发动机有效输出扭矩;

a2、 φ2为正弦激励波的振动幅值和相位角。

将上述模拟激励施加于悬置系统动力学模型,计算悬置软垫在发动机工作状态下的支反力最大值,结果见表 6。可见,经优化后悬置系统在发动机激励下的支撑反作用力降低,从而相应减小动力总成振动向车身的传递。

表6 发动机激励下悬置软垫支反力最大值

3、试验验证

根据悬置系统优化结果,按性能参数要求制作悬置软垫样件,并在样车上换装。对换装前后悬置系统的隔振性能进行对比测试,加速度传感器布置见图2。

图2 加速度传感器布置位置

本文以车辆定置、发动机怠速工况下动力总成悬置的隔振率指标来评价悬置的减振性能,见式(2)。

式中:被动端v——悬置软垫与车架连接支架处的振动烈度,单位:mm/s

v主动端——悬置软垫与动力总成连接支架处的振动烈度,单位:mm/s

振动烈度为2Hz~1000Hz频率范围内所测振动速度的均方根值[5]。

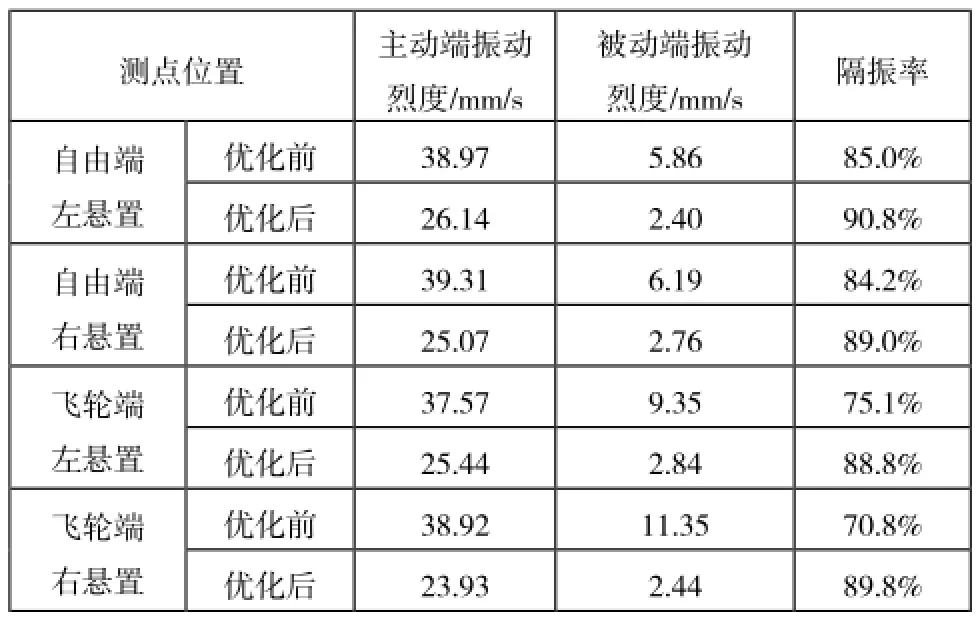

怠速工况下,悬置系统隔振测试结果见表7。分析可知:

(1)优化前,样车动力总成自由端悬置隔振率介于84%~85%,飞轮端悬置隔振率介于70%~76%,自由端、飞轮端悬置隔振的一致性较差;优化后,所有悬置点的隔振率都在88%以上,整体隔振效果得到显著改善。

(2)优化前,四个悬置点与车架连接处振动烈度介于5.8 mm/s ~11.4 mm/s;优化后,四个悬置点与车架连接处振动烈度均小于2.9 mm/s。优化改进后的悬置系统,有效降低了振动向车身端的传递。

表7 优化前后悬置系统隔振性能变化

对优化悬置后样车进行路试主观评价:在怠速及行驶过程中车辆前部振动剧烈现象得到了有效改善,车内噪声明显降低,乘坐舒适性能得以提升。

4、结束语

本文对某发动机前置客车动力总成悬置系统进行优化匹配,在ADAMS软件中建立悬置系统动力学模型,进行以提高能量解耦率、降低悬置动反力为目标的优化计算,并提出悬置优化改进方案。经试验验证:优化后悬置系统隔振性能及隔振一致性明显提高,样车的乘坐舒适性显著提升。

[1] 陈南主编 汽车振动与噪声控制[M]. 北京:人民交通出版社.

[2] 发动机悬置系统多目标优化设计[J].重庆大学学报,自然科学版,2001,24(2):41-44.

[3] 徐中明,李晓.动力总成悬置系统改进与试验分析 [J].重庆理工大学学报:自然科学版,2011,(1):6-10.

[4] Manfred Mitschke. Dynamik der krafahrzeuge[M].德国:Springer

[5] GB/T 10397-2003 中小功率柴油机 振动评级[S]. 2003年.

Optimization design and Experimental Analysis on Mounting system of Bus which with Front-mounted Engine

Zhao Fei, Du Zhiliang, Sheng Yun, Luo Zhi, Zhou Yu

( Weichai Power Co., Ltd. Shanghai R&D Center, Shanghai 200000 )

Severe abnormal vibration and noise emerged in an bus with front-mounted engine during idling and travelling mode,which greatly influenced the ride comfort of vehicle. This paper aims at these problems, analysing and optimizing the powertrain mounting system of vehicle according the dynamic model which is established by ADAMS software, then an improved program are proposed. Experimental Tests prove that vibration isolation performance of mounting is remarkably improving,the NVH performance of vehicle is evidently promoted.

Mounting system; Vibration isolation performance; Energy decoupling ; Optimization design; Expermental analysis

赵飞,就职于潍柴动力上海研发中心, 研究方向为整车NVH性能试验与仿真。

U462.2+2

A

1671-7988 (2016)06-140-03