风力发电机叶片建模及有限元分析

2016-07-25范海哲李帅斌

王 昊, 范海哲, 李帅斌

(上海电力学院 能源与机械工程学院, 上海 200090)

风力发电机叶片建模及有限元分析

王昊, 范海哲, 李帅斌

(上海电力学院 能源与机械工程学院, 上海200090)

选取小型风力发电机叶片为研究对象,根据翼型参数和叶片几何参数,利用相应的建模软件,生成三维模型.然后将其导入有限元分析软件ANSYS中,建立有限元模型.通过施加风力载荷,对叶片的多种应力及位移进行了分析,并与其材料拉伸强度和安全位移进行了比较,实验结果验证了叶片有限元建模的有效性及叶片在实际工作中的安全性.

风力发电机叶片; 三维建模; 有限元分析; 应力分析

风能作为一种洁净、无污染、可再生的绿色能源,是目前最具大规模开发利用前景的能源,也是一种最具竞争力的规模能源[1].风力机叶片作为摄取风能的关键部件,是风电机组的核心部件之一,占整个风机成本的20%左右.叶片的设计质量对风电机组整体及其零部件的性能和寿命具有直接影响.随着风力发电的发展,风力机逐渐大型化,人们势必寻求叶片的大型化、轻质化和长寿命[2].这就使得叶片的外形、结构设计和分析显得尤为重要.叶片作为典型的气动力元件,在旋转过程中不但承受机械振动而且还要承受气动力,因此在风力机设计和使用中对叶片的强度、刚度和使用寿命等性能的分析十分重要,利用工程软件对其进行建模和有限元分析是研究风机叶片的一种有效手段.

闫海津等人研究了基于UG和GAMBIT的风力机叶片的三维建模,提出了叶片三维建模的准则,并能较准确地进行三维建模[3].陈海萍等人对750 kW水平轴风力机叶片在风力、重力和离心力的作用下的动力特性进行了仿真分析[4].赵娜等人以1 MW水平轴风力机叶片为例,利用ANSYS的APDL参数化语言实现了叶片的模态分析及稳定性分析[5].王应军等人以一农用风力机叶片为例,应用有限元方法对叶片进行了合理简化,建立了叶片的振动方程,并分别计算了实心和空心叶片前十阶固有频率和振型[6].宗楠楠等人通过小型风力机叶片强度特点的分析,提出了一种梁单元与实体单元相结合的高效率的有限元建模方法,并对叶片强度进行了有限元法分析[7].

但目前对风力发电机叶片的应力分析还很少,而叶片的应力分析对于叶片的强度研究非常重要.因此,本文主要是在对风力发电机叶片进行三维建模的基础上,采用有限元的方法对叶片进行应力分析,以期为风力机的叶片设计提供参考.

1 风力发电机叶片模型的结构参数

国内外多数风力机气动风速的范围在2~6 m/s,这一范围能够满足风能丰富区域、较丰富区域的不同要求.因此,本文选择每年平均风速为4.2 m/s.叶片设计思路如下:

(1) 从叶尖到翼型根部,将叶片沿叶展方向分成9段,每段长为0.125 m,共10个截面.

(2) 采用Wilson设计方法计算得到各叶素面对应的弦长l和扭转角θ.

叶片几何参数分布如表1所示[7].

表1 叶片几何参数分布

注:截面位置r/R,为比值.

为了方便叶片的建模和分析,本文采用的翼型为NACA0012.该翼型结构比较简单,其最小相对厚度为零,最大弯度相对位置也为零,最大相对厚度为12%.

2 风力发电机叶片的三维建模

2.1叶片建模公式

叶片选取NACA0012翼型,其翼型数据在文中略去.将NACA0012翼型数据(x0,y0)变换为以气动中心为原点的坐标(x1,y1).

考虑叶片长度,结合弦长和扭角(见表1),计算其实际坐标,从而得到叶片上各叶素的坐标值,其计算公式为:

(1)

2.2利用solidworks进行三维建模

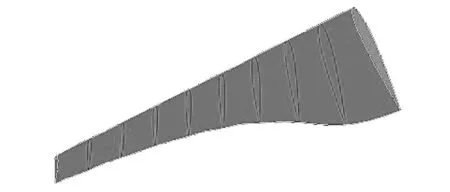

在获取各叶素的三维坐标后,执行solidworks中曲线造型菜单,通过XYZ点生成曲线的命令,并输入得到叶素坐标.输入时可直接读取txt文件,绘制出一个叶素轮廓线,如图1所示.参照以上步骤,分别导入每一个叶素轮廓线的坐标,从而可以生成沿展向方向所有的叶素轮廓曲线.再使用插入平面中的平面区域命令,将每一个叶素面填充为实心平面.最后使用放样命令,将各个叶素面拉伸成为叶片表面,得到最终的三维模型,如图2所示.

图1 叶素轮廓曲线

图2 叶片CAD模型

3 ANSYS有限元分析

3.1叶片的有限元建模与网格划分

(1) 导入有限元模型为方便导入ANSYS软件进行分析,将叶片的三维模型保存为IGS格式“体”文件,并将保存的IGS叶片文件导入[8].

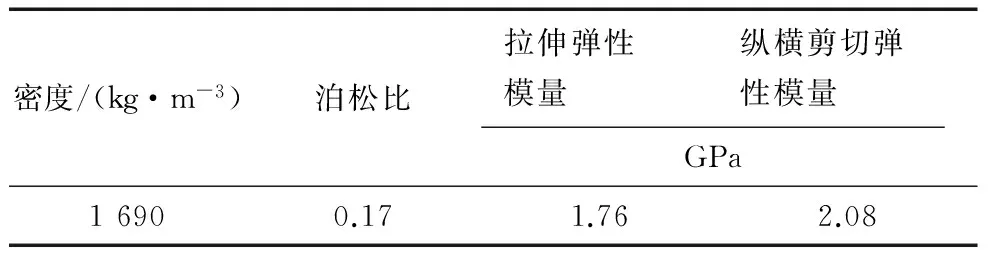

(2) 定义材料参数本文采用的材料是玻璃钢,其材料参数如表2所示.

表2 玻璃钢材料参数

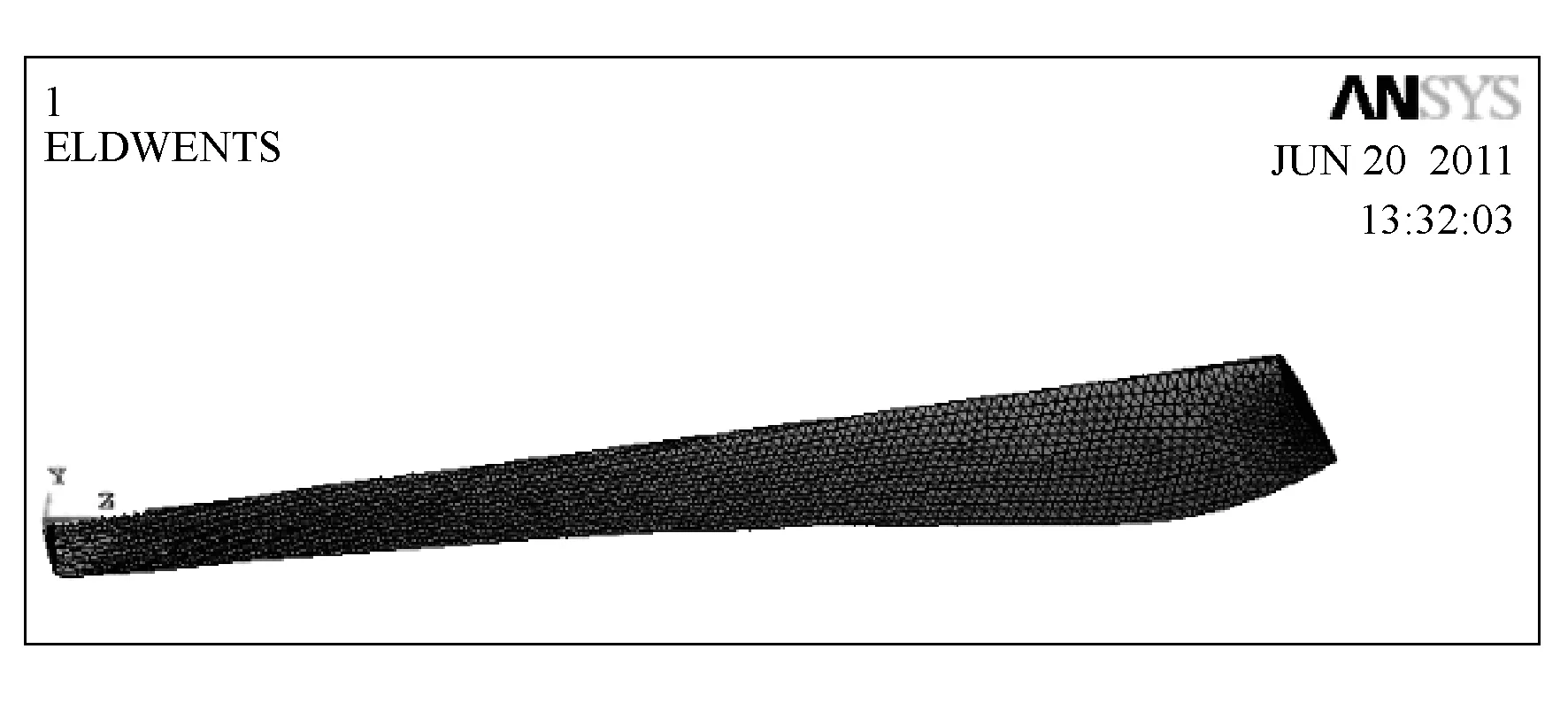

(3) 定义分析类型及单元类型将分析类型选为Structural.选取单元类型为solid186实体单元.

(4) 划分网格实现自适应网格划分,不需要进行网格的无关性验证,划分网格后的模型如图3所示.

图3 风力机叶片的有限元模型

3.2施加载荷

在工作时,叶片受到重力、离心力和气动力的影响.由于重力和离心力很小,故在分析时忽略不计,所受的风力载荷可分解为垂直于风轮平面的法向力和作用于风轮平面内的切向力.由于叶片截面为扁平状,切向力产生的弯矩对叶片的弯曲和强度影响很小,也可以忽略不计.因此,为了简单起见,风力机叶片的载荷中仅考虑法向力,其估算式为:

(2)

式中:ρ——空气密度,取1.29 kg/m3;

v——正常风速,取4.7 m/s.

3.3计算结果分析

3.3.1Mises应力求解

通过模拟得到叶片在风载作用下的应力分布.图4为叶片的Mises应力分布图.由图4可知,叶片中部附近出现应力集中现象,表明叶片中部是在工作时最容易损坏的地方,其次是叶片的根部.最大应力发生在叶片的中部位置,约为72.35 MPa.该值低于玻璃钢材料的拉伸强度325 MPa.

图4 叶片的Mises应力分布

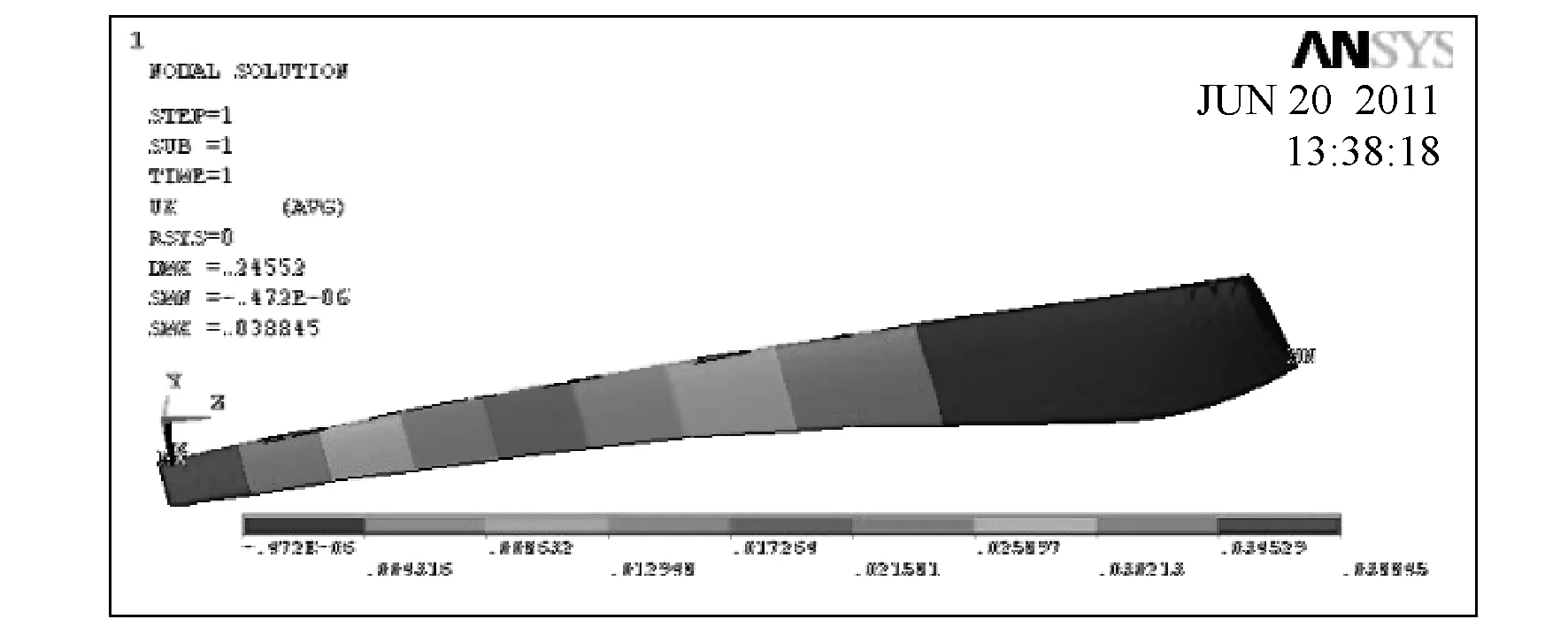

3.3.2位移求解

图5为叶片的X轴方向位移分布,图6为叶片的位移矢量和分布图.由图5可知,在X轴方向,叶尖的位移量较大.另外,X轴方向正好是叶片的法向,而法向正好是叶片位移最危险的方向.由图6可知,叶尖的最大位移为0.34 m,在允许的安全范围内.

图5 叶片的X轴方向位移分布

图6 叶片位移矢量和分布

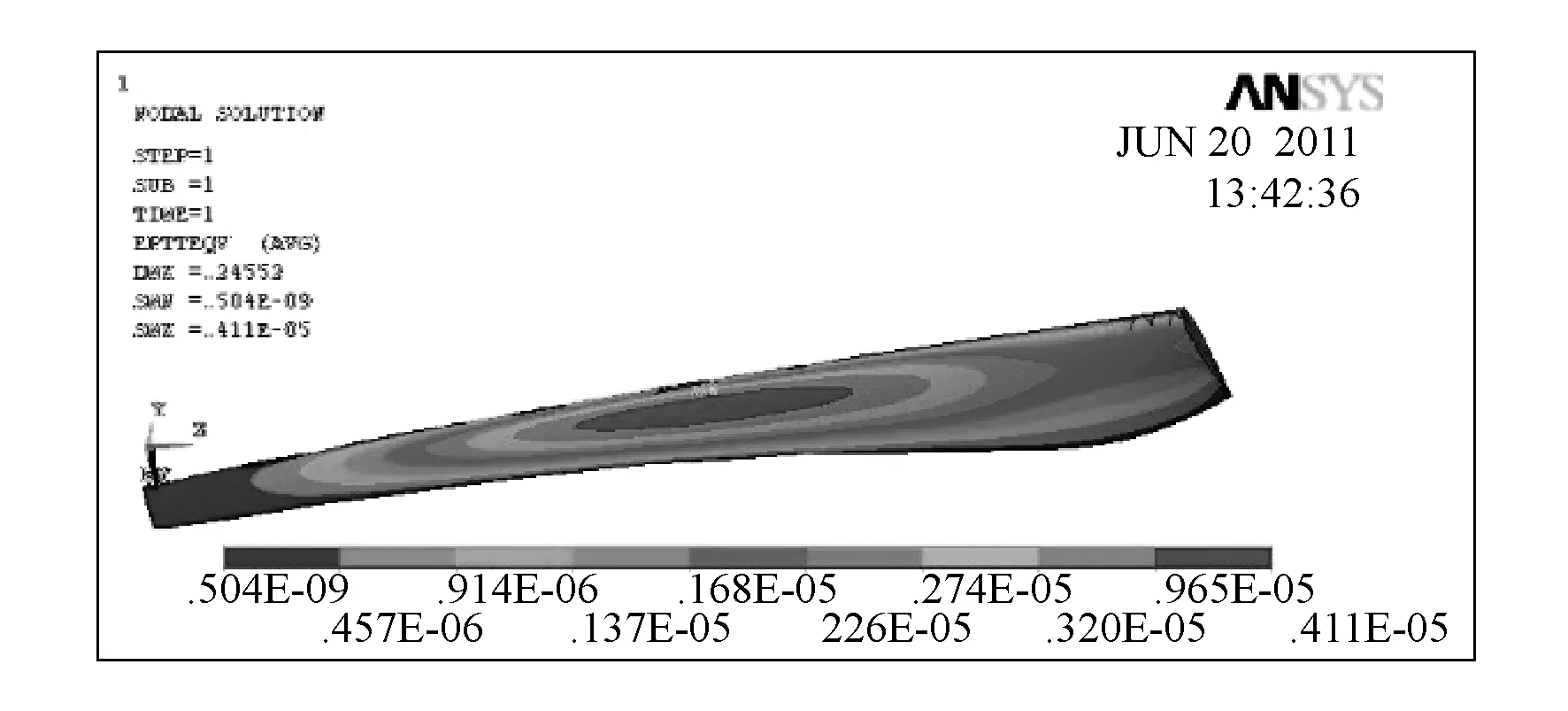

3.3.3弹性应力求解

图7为叶片的综合弹性应力分布图.从图7可以看出,越靠近叶片中心,其弹性应力就越大.在叶片的中心,弹性应力达到最大.由此可知叶片的中心处是最易损坏的,这与之前的综合应力分布相对应.

图7 叶片弹性应力分布

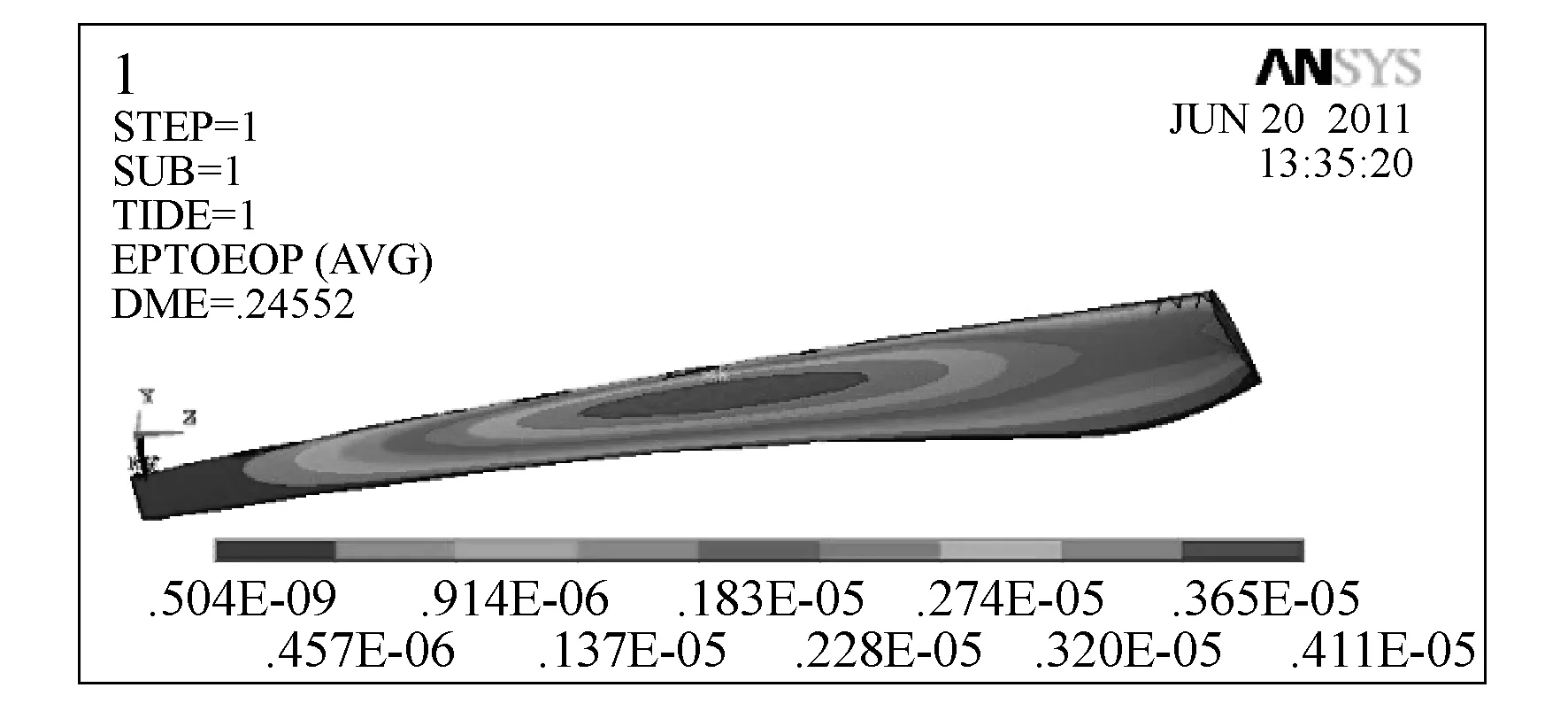

3.3.4机械应力与热应力综合求解

图8为机械应力与热应力综合分布图.由图8可知,叶片在转动过程中,会受到热应力的作用,热应力对其影响较小,综合应力起主要作用.

图8 机械应力与热应力综合分布

综上所述,在模拟的风载条件下,其最大应力分布在叶片的中间部分和叶根处,因此这两个部分是叶片最容易损坏的地方,但是它所受到的应力大小在可接受范围内.从叶片的位移分布图可以看出,叶尖部分的位移量最大,最容易与风轮等其他设备发生碰撞,但叶根部的位移量不足以发生危险.

4 结 论

(1) 通过对综合应力的求解可知,叶片受到的最大应力发生在叶片中部,但其最大应力小于叶片材料玻璃钢的拉伸强度;

(2) 通过求解其位移可知,叶片在工作时最大位移发生在叶片尖部,但小于风力机允许的安全位移;

(3) 通过弹性应力的求解可知,其应力集中点发生在叶片中心,与综合应力相对应;

(4)通过求解其热应力可知,在叶片工作时热应力不起主要作用.

[1]MANWELL J F,MCGOWAN J G,ROGERS A L,etal.Wind energy explained theory,design and application[M].2nd Edition.Hoboken:John Wiley & Sons Ltd,2009:1-3.

[2]廖明夫,GASCH R,TWELE J.风力发电技术[M].西安:西北工业大学出版社,2009:171-173.

[3]闫海津,胡丹梅.风力机叶片的三维建模[J].能源技术,2009,30(2):89-95.

[4]陈海萍,孙文磊.风力发电机叶片的动力特性分析[J].机床与液压,2010,38(23):101-102.

[5]赵娜,李军向,李成良.基于ANSYS建模的风力机叶片模态分析及稳定性分析[J].玻璃钢/复合材料,2010(10):14-17.

[6]王应军,裴鹏宇.风力发电机叶片固有振动特性的有限元分析[J].华中科技大学学报,2006,23(2):44-46.

[7]宗楠楠,董湘怀.小型风力机叶片强度的有限元分析[J].太阳能学报,2010,31(6):764-768.

[8]张洪信,管殿柱.有限元基础理论与ANSYS 11.0应用[M].北京:机械工业出版社,2009:94-133.

(编辑胡小萍)

Modeling and FEM Analysis of the Wind Turbine Blade

WANG Hao, FAN Haizhe, LI Shuaibin

(School of Energy and Mechanical Engineering, Shanghai University of Electric Power, Shanghai200090, China)

The small-scale wind turbine blade is focused on.Based on the parameters of airfoil and the geometrical parameters of blade,the three-dimensional model of blade is established through the use of the modeling software.Then the model is introduced into ANSYS software,so the FEM model of blade is created.By applying the aerodynamic loads,the FEM model of blade is analyzed for the stress analysis and displacement analysis of blade.The FEM results are compared with the tensile strength of the material and the safe displacement.Therefore,the effectiveness of FEM model and real safety of blade are verified.

wind turbine blade; three-dimensional modeling; finite element method analysis; stress analysis

10.3969/j.issn.1006-4729.2016.03.011

2015-03-23

简介:王昊(1972-),男,博士,副教授,安徽泗县人.主要研究方向为风力发电技术,机械系统振动噪声控制等.E-mail:whouco@gmail.com.

TK83

A

1006-4729(2016)03-0257-04