矩形顶管装机技术

2016-07-25王世昌

王世昌

中铁隧道股份有限公司

矩形顶管装机技术

王世昌

中铁隧道股份有限公司

顶管机组装作为顶管施工首要工作,对施工影响重大,本文根据实际施工经验详细介绍了顶管机组装步骤,为相关工程提供参考。

顶管机;组装;工序流程

0 引言

矩形盾构顶管法采用土压平衡矩形盾构顶管利用土压平衡原理进行全断面切削施工具工期短、安全可靠、不影响地面交通、管线迁改量小、技术先进和发展前景广阔等特点。顶管机作为施工的主要设备对施工过程至关重要,为保证顶管机吊装安全、防止事故的发生;保证顶管机吊装的合理工序、科学组织最大限度的节约工期和成本;保证顶管试组装的质量,确保后续顶管机掘进的顺利。本文详细介绍了顶管机组装过程。

1 工程概况

本标段是红专路隧道下穿中州大道工程,红专路为城市次干路,红专路位于丰产路南侧,黄河路北侧,道路宽度约为8m,根据城市规划,红专路道路规划红线均为40m。规划隧道为机动车双向四车道+非机动车道。根据要求,需拓宽姚寨路至龙湖外环路道路红线至50米。根据城市规划标准和相交道路性质,本标段下穿中州大道隧道工程道路设计标准为双向四车道,单车道宽度为3.5m,隧道机动车道土压平衡矩形盾构顶管段、明挖暗埋段、U型槽段净宽均为2×8.75m。每侧非机动车道土压平衡矩形盾构顶管段、明挖暗埋段、U型槽段净宽均为6m。顶管段采用土压平衡矩形盾构顶管机进行隧道施工,分为机动车道和非机动车道隧道,顶管隧道长度为105米。工程地理位置如图1。

顶管机组装的位置位于中州大道与红专路交叉口路东侧,井长44m、宽15m、深12m。顶管机各部件重量尺寸参数如表1。

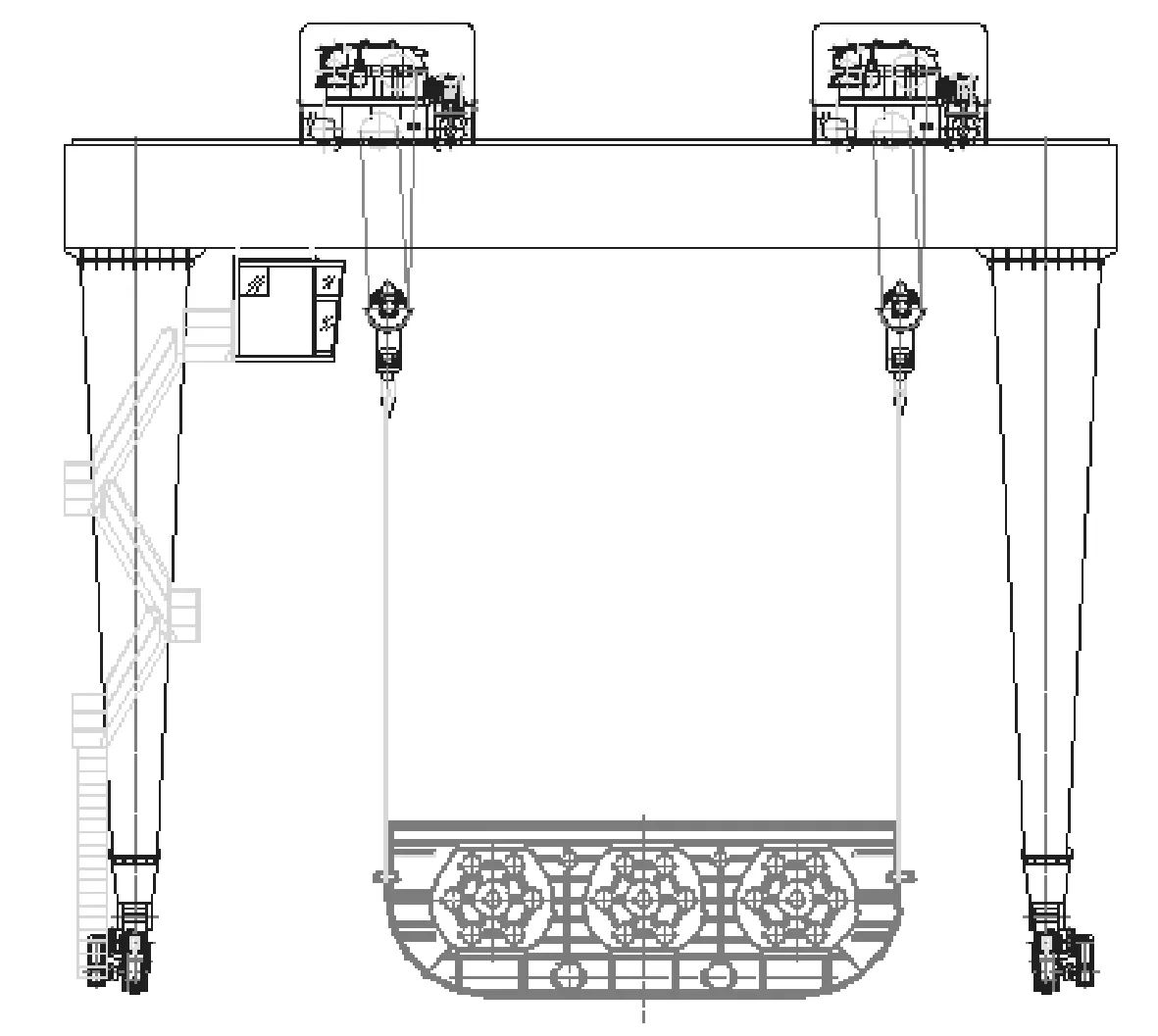

根据场地和顶管机部件情况采用一台250T履带吊配合1台90+90t门式起重机进行部件的翻转与吊装。

2 顶管组装的重难点

本工程顶管机起吊重量大(最大起重量机动车道前盾约为162T)、工序多,保证起重吊装作业人员设备的安全和组装质量是本次顶管机组装、调试控制的重点。

表1 顶管机各部件尺寸及重量明细表

因场地限制,吊装范围和设备存放区域主要集中在始发井北侧只有长26米、宽18米的区域内,顶管机的进场顺序和进场时间以及吊装的顺序和工序组织是本次组装的难点。

3 顶管机吊装作业

顶管机的组装工作工序繁多,系统庞大,人员较多,为顺利完成顶管机的组装,在组装开始之前必须进行周密的准备工作。

图1 工程地理位置图

1) 地面和井内清理:将吊装场地清理干净,地面进行平整、对进场的设备摆放位置和门式起重机的行走位置用油漆画好边界线,贮备好顶管机的各种机具、材料。顶管井内进行清空,将顶管吊装下井存在干涉的栏杆等拆除清理干净。

2) 始发台施工检查:按照工程部设计技术交底进行始发台施工,施工完毕后进行复测,作好轨道的安装和固定,确保隧道顶管机中线位置、轨道坡度确保顶管机下井各部件定位的准确性。

3) 排水、供电、照明准备:准备足够的排污管路和污水泵满足下雨的排水要求,配置充足的配电箱满足顶管机组装、调试的要求,地面上和基坑内安装足够的照明灯具。

4) 其它准备:安排专人做好防雨准备,有专人看守材料、机具、设备,准备足够的应急物资和药品以及通讯设施。

4 顶管组装技术

顶管组装位置位于中州大道与红专路交汇处(中州大道路东),目前组装场地为始发井与渣坑之间(门吊轨道间),大小约为26*18米,顶管组装场地布置见附图1。

顶管部件进场主要分为五个阶段,第一阶段前盾进场,第二阶段螺旋机进场,第三阶段刀盘进场,第四阶段盾尾进场,第五阶段顶管机附属装置进场。

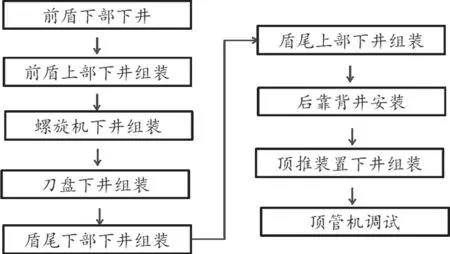

4.1 顶管组装工序流程

根据顶管的组装程序和要求,顶管机的各部件组装流程和顺序如图2:

图2 :顶管组装工序流程图

4.2 顶管机组装

顶管机下井组装前必须在始发台的轨面上涂抹足量的润滑脂,以减小主机移动时的摩擦阻力。

4.3 前盾下部安装

前盾下部重162T,吊装采用2台小车起吊(进场时前盾上下部结合面朝上放置),使用4条Ф75mm×6m钢丝绳,一头分别挂于2台小车大钩上,另一头挂在前盾下部吊装孔内的插销上。前盾下部完全由90+90T门式起重机吊起后,在前盾两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将前盾下部吊运至始发井内的始发台上,前盾距洞门5m左右,方便刀盘下井安装,下井过程中各点由专人监护。

图3 前盾下部吊装示意图

注意:提前在始发台和前盾下部做好标识定位(两端),吊装放入时使盾体下部块与始发台的标示重合,要求测量工程师配合测量定位。

4.4 前盾上部安装

前盾上部重153T,吊装采用2台小车起吊(进场时前盾上下部结合面朝下放置),使用4条Ф75mm×6m钢丝绳,一头分别挂于2台小车大钩上,另一头挂在前盾上部吊装孔内的插销上。前盾上部完全由90+90T门式起重机吊起后,在前盾两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将前盾上部吊运至前盾下部面上,下井过程中各点由专人监护。吊装过程中注意接合面与密封的保护,采用液压预紧扳手按照规定力矩将前盾上下两部分的联接螺栓拧紧。

4.5 螺旋机安装

螺旋输送机重6T,吊装采用2台小车起吊,使用2条Ф16m× 6m钢丝绳分别挂于大钩上,用2个5T卸扣连接在螺旋机两端吊装孔上,钢丝绳与卸扣之间分别挂两个5T的倒链。螺旋机由90+90T门式起重机吊起后,在螺旋机两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将螺旋机前端位置缓慢吊运至其与前盾下部结合面处,下井过程中各点由专人监护。调整小车大钩位置,再用两个5T倒链调整输送机法兰位置,将螺旋机前端法兰口和前盾法兰口对接用螺栓连接。

4.6 刀盘安装

刀盘单件重量 5T(含刀具),吊装采用两台小车起吊,使用4条Ф16m×6m钢丝绳分布挂于两个小车大钩上, 2个5T卸扣分别连接到已焊接好的2个吊装吊耳上。再将两个5T卸扣分别连接到翻身吊耳上。两台小车缓慢起钩至刀盘离地面1m左右,连接翻转吊耳的小车大钩停止提升,连接吊装吊耳的小车的大钩继续提升,直至刀盘完成翻转,解除翻转吊耳上的钢丝绳和卸扣,在刀盘两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将刀盘吊运至其与前盾结合面处,下井过程中各点由专人监护。注意刀盘与前后的距离,调整刀盘位置使其与前盾法兰相接,将刀盘法兰与主驱动前面板、旋转接头固定好,检查刀盘的安装固定情况确认正确安全可靠之后松钩解除钢丝绳和卸扣,刀盘吊装完成后, 用专用紧固工具紧固刀盘与主轴承连接螺栓。按照额定扭矩和正确顺序(先上下左右对称各紧固3颗,后在再上下左右紧固全部的螺栓)紧固。

注意:刀盘安装顺序为:先安装后部靠下(红色)的刀盘,然后安装后部靠上(红色)的刀盘,再安装前部靠下(蓝色)的刀盘,最后安装前部靠上(蓝色)的刀盘。

4.7 盾尾下部安装

尾盾下部重60T,吊装采用2台小车起吊(进场时尾盾上下部结合面朝上放置),使用4条Ф75mm×6m钢丝绳,一头分别挂于2台小车大钩上,另一头挂在盾尾下部吊装孔内的插销上。盾尾下部完全由90+90T门式起重机吊起后,在前盾两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将盾尾下部吊运至始发井内的始发台上(螺旋机下部),下井过程中各点由专人监护。

注意:提前在始发台和盾尾下部用记号笔做好标识定位(两端),吊装放入盾尾时,使盾尾下部块与始发台的标示重合,要求测量工程师配合,测量定位。

4.8 盾尾上部安装

盾尾上部重62T,吊装采用2台小车起吊(进场时尾盾上下部结合面朝下放置),使用4条Ф75mm×6m钢丝绳,一头分别挂于2台小车大钩上,另一头挂在盾尾下部吊装孔内的插销上。盾尾上部完全由90+90T门式起重机吊起后,在盾尾两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将盾尾上部吊运至盾尾下部面上,下井过程中各点由专人监护。吊装过程中注意接合面与密封的保护,采用液压预紧扳手按照规定力矩将盾尾上下两部分的联接螺栓拧紧。

4.9 后靠背安装

后靠背重70T, 吊装采用1台小车起吊,使用2条Ф75mm×6m钢丝绳挂于大钩上,用2个50T卸扣连接。后靠背完全由90+90T门式起重机吊起后,在后靠背两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将后靠背吊运至始发井的安装位置上,并按要求固定。

4.10 顶推装置安装

顶推装置总重206T,分3次吊装,下部重量约140T, 吊装采用2台小车起吊,使用4条Ф75mm×6m钢丝绳分别挂于大钩上,用4个50T卸扣连接。顶推装置完全由90+90T门式起重机吊起后,在顶推装置两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将顶推装置放到始发井的安装位置上,并按要求固定。再用1台小车分别吊运顶推装置左右两部件至其下部结合面处,用螺栓连接,最后按要求连接顶推装置与泵站的所有管路。

4.11 U型顶铁安装

U型顶铁重45T, 吊装采用1台小车起吊,使用4条Ф28mm×6m钢丝绳挂于大钩上,用4个50T卸扣连接。U型顶铁完全由90+90T门式起重机吊起后,在U型顶铁两侧拴好麻绳,由起重指挥人员指挥吊机慢慢将U型顶铁吊运至始发井的安装位置上,并按要求固定。

4.12 盾尾前移

利用顶推装置和门式起重机配合,将盾尾缓慢顶入前盾。

注意:铰接密封的安装和防护,按要求安装铰接密封和铰接压板,安装到位后,进行铰接油缸的连接。

4.13 顶管主机前移

顶管主机及其附属装置安装完成后,为满足管节的安装需求,启动顶推装置将U型顶铁和顶管主机一起前移1m。

(1)推移前将轨道上涂抹黄油,减少盾体前移时主机与轨道的摩擦阻力。

(2)在顶管主机步进前检查主机与轨道的接合面,将接合面棱角打磨干净,使盾体与轨道以线性接触。

(3)顶管主机推移时,速度控制在1-2CM/分钟,油缸速度必须同步。

(4)推移时缓慢进行保证顶管主机不会发生侧滑,可在主机和钢轨之间焊接防扭装置。

5 组装工艺注意事项

(1)各连接表面必须清洁无毛刺,采用手砂轮、砂纸打磨修复,并用棉纱清洁干净。

(2)螺栓必须严格按照规定力矩进行紧固。

(3)设备安装必须按照示意图位置安装,并达到相应规定。

(4)设备安装必须小心进行,防止并杜绝设备吊装损坏。

[1] 《起重机械安全监察规定》国家质监局〔2006〕92号.中国标准出版社,2007.

[2] 《起重机械安全规程》GB6067.1-2010.中国标准出版社,2010.

[3] 《起重机械设备安装工程及验收规范》GB50278-2010.中国标准出版社,2010.

[4] 《建筑施工起重吊装工程安全技术规范》JGJ276—2012.中国标准出版社,2012.

[5] 《建筑机械使用安全技术规程》JGJ 33-2012.中国建筑工业出版社,2012.