双行玉米联合收获机割台试验

2016-07-23刘师多师清翔王升升耿令新

王 浩,刘师多,师清翔,王升升,耿令新

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

双行玉米联合收获机割台试验

王浩,刘师多,师清翔,王升升,耿令新

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

摘要:为了解决小型双行玉米联合收获机带穗植株立姿输送的问题,设计了自制割台试验装置。研究了收获机割台下拨禾齿齿端与割刀刀尖的相对位置、下拨禾链线速度、拨齿间距、下拨禾链与割刀刀杆的夹角、上拨禾带状态等因素对带穗植株立姿输送质量的影响,分析了锥形分禾扶持装置对倒伏作物的适应能力。分析结果表明:在下拨禾齿齿端位于割刀刀尖前30 mm、下拨禾链线速度0.66 m/s、拨齿间距152 mm、下拨禾链与割刀刀杆夹角0°、上拨禾带拨齿长36 mm的情况下,可以较好地完成带穗玉米植株的立姿输送。

关键词:立姿输送;割台;输送质量;联合收获机

0引言

玉米是中国主要粮食作物之一,广泛种植于中国的高原、平原以及丘陵山区。多样化的种植环境和种植模式增加了玉米机械化收获的难度[1-6]。目前,在中国平原地区,广泛采用对行摘穗、秸秆粉碎还田的玉米联合收获方式。这种收获方式对玉米行距适应性差,特别是秸秆粉碎还田作业消耗了大量动力,难以适应丘陵山区对玉米联合收获机小型化的要求[7-14]。将玉米从根部切断,完成带穗玉米植株的立姿横向输送,可提高玉米联合收获机对玉米行距的适应性;以茎秆切碎代替茎秆粉碎可有效降低整机功率消耗[15-20]。本文设计了一种小型双行玉米联合收获机割台,可将玉米植株从根部切断,并将带穗玉米植株立姿输送至摘穗部件。同时,分析了割台的工作原理,研究了割台关键部件的结构运动参数对玉米植株立姿输送的影响规律,初步确定了割台的结构运动参数。

1试验装置及其工作原理

1.切割装置(割刀);2.割刀驱动电动机;3.试验台支架;4.锥形分禾扶持装置驱动电动机;5.割台驱动电动机;6.割台支架;7.夹持链;8.上拨禾带;9.下拨禾链;10.锥形分禾扶持装置;11.植株输送装置;12.植株固定装置;13.植株输送装置驱动电动机。图1 割台试验装置结构简图

玉米联合收获机割台试验装置如图1所示,主要由切割装置(割刀)、试验台支架、分禾扶持装置、拨禾装置、植株固定装置、植株输送装置和驱动电机等组成,主要工作部件的结构尺寸和相对位置依据小型双行玉米联合收获机的整机配置要求确定。下拨禾齿齿端与割刀刀尖的相对位置、拨禾链(水平投影)与刀杆的夹角、割台相对于玉米植株的输送位置可调;上拨禾带、下拨禾链、夹持链线速度可调;以玉米植株向割台的运动模拟田间收获机向玉米的运动。试验时,首先根据玉米行距确定割台与植株输送装置的相对位置,利用玉米植株固定装置将带穗玉米植株固定于植株输送装置。然后,依次启动割刀、下拨禾链和上拨禾带,最后启动玉米植株输送装置。随着玉米植株输送装置的启动,带穗玉米植株便以设定的速度(机进速度)向割台运动。割刀将玉米植株从根部切断,下拨禾链与上拨禾带配合,将带穗玉米植株立姿向夹持链输送。图2为玉米输送横纵交接工作示意图。在弧形分禾器底板和下撑的辅助下,带穗玉米植株以立姿状态完成由横向运动向纵向运动的过渡,再由夹持链纵向输送至摘穗部件。

图2 玉米输送横纵交接工作示意图

2试验材料与方法

2.1材料

试验玉米植株为河南省洛阳市孟津县麻屯乡种植的春玉米,品种为中科4号。实地随机抽样测得植株自然高度为2 194 mm,根部到玉米穗底端距离为1 007 mm,根部直径为35 mm,行距为 669 mm,株距为324 mm,果穗下垂率为0%,茎秆含水率为83.94%。

2.2方法

本割台拟应用于小型双行玉米联合收获机,该机行进速度为0.6 m/s。工作时,带穗玉米植株被割刀从根部切断,并送至摘穗装置进行摘穗,摘穗后的玉米植株经位于摘穗装置下方的玉米秸秆切碎装置切碎,摘穗和玉米秸秆切碎作业均要求玉米植株处于直立姿态。因此,可以用完成带穗玉米植株横纵向输送后玉米植株的直立程度来表征玉米割台的作业质量。

本文以输送质量作为试验性能指标,通过对试验过程中玉米植株姿态进行打分的方式来定量描述输送质量。试验过程中全程摄像,利用植株在输送过程中的图像确定输送质量分值。将玉米植株姿态按其倾斜程度及完成度定义为5种状态,如表1所示。

表1 输送质量量化表

分别以下拨禾齿齿端与割刀刀尖的相对位置、下拨禾链线速度、拨齿间距、下拨禾链与割刀刀杆的夹角、植株横向喂入位置和上拨禾带状态为试验因素做单因素及全因素试验,分析各因素的显著性以及对输送质量的影响规律。在此基础上,确定割台的结构运动参数,并对倒伏植株进行适应性试验,探究锥形分禾扶持装置对倒伏植株的适应能力。

为了准确表述下拨禾链拨禾齿的位置,用下拨禾链运动过程中齿端最前位、超过割刀刀尖间距x来描述下拨禾齿齿端与割刀刀尖的相对位置,将下拨禾链主、从动链轮中心连线的水平投影与割刀刀杆的夹角θ定义为下拨禾链与割刀刀杆的夹角,如图3所示。

图3 割刀、下拨禾链与割刀刀杆位置关系图

3试验结果与分析

3.1下拨禾齿齿端与割刀刀尖的相对位置与输送质量的关系

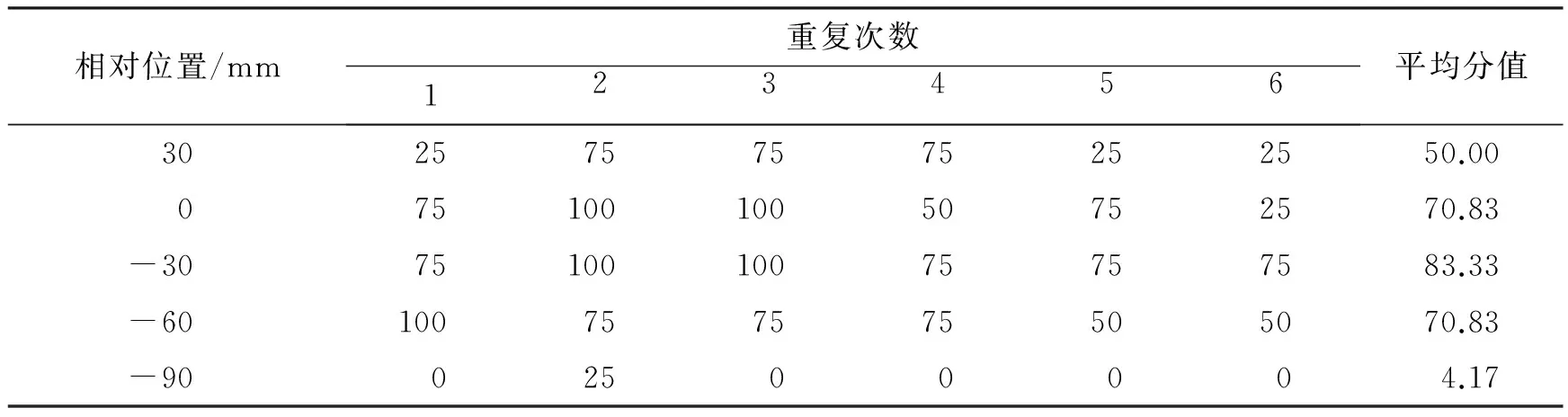

试验中,将下拨禾链及上拨禾带速度固定在1.8 m/s,拨齿间距152 mm,下拨禾链与割刀刀杆夹角为0°,植株相对于纵向输送位置横向偏移230 mm,即玉米行距为460 mm。将下拨禾齿齿端位于割刀刀尖后方时的距离x定义为正值,在x分别取30 mm、0 mm、-30 mm、-60 mm和-90 mm时,做单因素输送质量试验,试验结果见表2。使用数据处理系统(data-processing system,DPS)对试验结果进行方差分析,结果见表3。由表3 可看出:下拨禾齿齿端与割刀刀尖的相对位置对输送质量的影响显著。

对试验结果进行多项式拟合,得拟合方程为:

Y=79.285 7-0.646 8x-0.015 8x2,

(1)

其中:Y为输送质量;x为下拨禾齿齿端与割刀刀尖的相对位置。

表2 下拨禾齿齿端与割刀刀尖相对位置的输送质量试验结果(分值)

表3 下拨禾齿齿端与割刀刀尖相对位置的输送质量

当下拨禾齿齿端与割刀刀尖的相对位置为-30 mm时,输送质量较高,可满足立姿输送要求。偏离x=-60 mm时,输送质量降低。偏离量越大,输送质量越低。这是因为当下拨禾齿齿端位置相对于割刀刀尖的位置过度靠前时,下拨禾链拨齿在玉米植株未被割刀割断时,已经抓取到植株并使之倾斜,降低了输送质量。反之,下拨禾齿齿端位置相对于割刀刀尖的位置过度靠后时,割刀将玉米植株割断后,下拨禾齿尚未能抓取植株,带穗玉米植株便会发生倾倒,使输送失败。

3.2下拨禾链线速度和拨齿间距与输送质量的关系

根据上述试验结果,固定下拨禾齿齿端与刀尖相对位置为-30 mm。上拨禾带取短齿(带速与下拨禾链同步),下拨禾链与割刀刀杆夹角为0°,将下拨禾链线速度分别调至0.36 m/s、0.66 m/s和0.96 m/s,拨齿间距根据链节距确定,分别取114 mm、152 mm和190 mm,进行下拨禾链线速度和拨齿间距全因素输送性能试验。试验结果见表4。

表4 下拨禾链线速度和拨齿间距的输送质量试验结果(分值)

以输送质量Y为目标函数,下拨禾链线速度x1和拨齿间距x2为自变量,建立数学模型。对试验结果进行方差分析,得出回归方程:

Y=-262.777 8+342.592 6x1+2.918 4x2+

(2)

利用DPS软件对试验结果进行方差分析,得出下拨禾链线速度和拨齿间距对于输送质量的影响均较为显著。回归方程的相关系数为 0.952 22。该回归模型显著且拟合程度好。

根据不同参数组合的试验结果对输送质量的影响规律,建议下拨禾链线速度和拨齿间距分别取0.66 m/s 和152 mm。

3.3下拨禾链与割刀刀杆的夹角、植株横向喂入位置与输送质量的关系

依据上述试验结果,固定下拨禾链齿端与割刀刀尖的相对位置为-30 mm,下拨禾链线速度为0.66 m/s,拨齿间距为152 mm。下拨禾链与割刀刀杆的夹角θ以6°为间隔,从0°增大到24°。植株横向喂入位置以 50 mm 为间隔,从200 mm增大到400 mm(适应行距为400~800 mm)。进行下拨禾链与割刀刀杆的夹角、植株横向喂入位置全因素输送性能试验。以输送质量Y为目标函数,下拨禾链与割刀刀杆夹角x1和植株行距x2为自变量。利用DPS软件对试验数据进行方差分析,可得该试验结果的回归方程:

Y=-13.190 4-0.829 3x1+0.430 2x2-

(3)

由方差分析可知:两个试验因素对试验性能的影响效果均显著。回归方程的相关系数为0.970 32。该回归模型显著且拟合程度好。

分析回归方程(3)可知:选取下拨禾链与割刀刀杆的夹角为0°时,割台对行距为473.68 mm的植株收获效果最好,对行距400~800 mm的玉米植株均能达到50分以上的立姿输送质量。

3.4上拨禾带状态与输送质量的关系

依据上述试验得到的较优参数,固定下拨齿齿端与割刀刀尖相对位置为-30 mm,下拨禾链线速度为 0.66 m/s,拨齿间距为152 mm,下拨禾链与割刀刀杆夹角为0°。调整上拨禾带拨齿在俯视位置与下拨禾链拨齿重合并保持同步运转。由于上拨禾带在植株横向输送中起辅助作用,因此,把上拨禾带定义为长齿(齿长86 mm)、短齿(齿长36 mm)、无齿和无带4种状态进行试验,试验结果见表5。

表5 上拨禾带状态的输送质量试验结果(分值)

由表4可知:短齿有利于保证输送质量。在试验过程中发现:无带时,仅由下拨禾链进行横向输送,玉米植株易于在输送过程中发生倾斜。与无带相比,无齿带可使玉米植株在输送过程中发生倾斜的状况得以缓解,有齿带有利于保持玉米植株在横向输送过程中的直立姿态。但是,当玉米植株在由横向输送向纵向输送过渡时,上拨禾带拨齿过长会使玉米植株向割台后方倾斜。因此,选取上拨禾带为短齿,即齿长为36 mm。

3.5验证试验

依据前述试验结果,将割台结构运动调至最佳参数状态,即下拨禾齿齿端与割刀刀尖相对位置为-30 mm,下拨禾链线速度为0.66 m/s,拨齿间距为152 mm,下拨禾链与割刀刀杆尖角为0°,上拨禾带拨齿长度为 36 mm。进行输送性能验证试验,试验3次,每次3个重复,输送质量结果分别为87.50分、75.00分和87.50分。由验证试验结果可得出:在最佳参数组合下,割台可满足植株立姿输送的要求。

3.6分禾扶持装置对倒伏作物的适应性试验

田间自然环境的多变使得玉米植株产生倾斜,这种倾斜趋势不可避免,对于需要始终保持立姿输送的割台而言,前后倾玉米收获难度最大。本割台可在割刀将玉米植株割断之前,利用锥形旋转分禾扶持装置的搅龙叶片将前倾玉米植株扶持为直立或向后倾。

本研究在割台的最佳结构运动参数状态下,将试验玉米植株调至前倾-15.0°、-7.5°、0°、7.5°和15.0°,单株喂入,记录试验结果。

对试验结果分析可知:对于后倾15.0°以内或前倾7.5°以内的玉米植株,本割台可以完成玉米植株的立姿输送。当玉米植株前倾角度达到15.0°时,会发生玉米植株卡在两搅龙叶片中间的现象。实际应用中,可按照田间玉米倾斜程度适当调整锥形分禾扶持装置的螺距、叶片高度和转速等结构运动参数,从而达到较好的输送质量。

4结论

(1)下拨禾齿齿端与割刀刀尖相对位置是影响带穗玉米植株立姿输送质量的重要因素,以下拨禾齿齿端在割刀前30 mm为宜。齿端过度靠前,玉米植株未被切断即被拨倒;齿端过度靠后,玉米植株被切断后,不能被及时输送,均使输送质量降低。

(2)上拨禾带状态影响玉米植株横向输送及横纵交接过程中的姿态,在试验条件下,上拨禾带齿长以36 mm为宜。当上拨禾带拨齿过长时,由于上拨禾带拨齿的作用,使玉米植株在由横向输送向纵向输送过渡过程中向割台后方倾斜。

(3)锥形分禾扶持装置对倒伏状态的玉米植株具有扶起作用。在试验条件下,对前倾7.5°以内、后倾斜15.0°以内的玉米植株,输送质量均能达到喂入要求。

(4)本玉米收获机割台的适宜参数组合为:下拨禾齿齿端位于割刀刀尖前30 mm、下拨禾链线速度0.66 m/s、拨齿间距152 mm、下拨禾链与割刀刀杆的夹角0°、上拨禾带拨齿长36 mm。

参考文献:

[1]郝付平,陈志.国内外玉米收获机械研究现状及思考[J].农机化研究,2007,29(10):206-208.

[2]孙进良,刘师多,丁慧玲.我国玉米收获机械化的应用现状与展望[J].农机化研究,2009,31(3):217-219.

[3]刘声春,张道林,张继磊,等.我国玉米收获机研制现状及发展展望[J].农机化研究,2009,31(11):241-242,246.

[4]陈志,郝付平,王锋德,等.中国玉米收获技术与装备发展研究[J].农业机械学报,2012,43(12):44-50.

[5]丛宏斌,杨启勇,孙贵斌,等.玉米收获机组合式指形拨禾机构设计与仿真[J].农业机械学报,2009,40(3):86-89.

[6]屈哲,余泳,昌何勋.我国西南丘陵地区玉米收获机械化的研究探讨[J].现代农业装备,2013(3):26-29.

[7]杨富营,余泳昌,高献坤,等.4YW-2型玉米收获机的性能改进与试验分析[J].农业工程学报,2007,23(12):114-118.

[8]陈进,顾文龙,李耀明.联合收获机智能控制试验台设计与试验[J].农业机械学报,2011,42(增刊):78-81.

[9]燕明德,贾卫东.翅碱蓬联合收获机关键部件设计与试验[J].农业机械学报,2008,39(9):56-59.

[10]陈延鑫,张道林,许振冻,等.折叠式玉米收获机割台的试验[J].农机化研究,2013,2(2):117-120.

[11]牛康,刘师多,师清翔,等.新型玉米果穗输送装置的设计及应用[J].河南科技大学学报(自然科学版),2013,34(6):62-66.

[12]郝付平,陈志,张子瑞,等.拨禾星轮式玉米收获台设计与试验[J].农业机械学报,2014,45(6):112-117.

[13]杜岳峰,毛恩荣,朱忠祥.两行玉米收获机割台设计与试验[J].农业机械学报,2013,44(增刊):22-27.

[14]吴鸿欣,陈志,韩增德,等.玉米植株抗弯特性对分禾器结构的影响分析[J].农业机械学报,2011,42(增刊):6-9.

[15]徐立章,李耀明,张立功,等.轴流式脱粒-清选装置试验台的设计[J].农业机械学报,2007,38(12):85-88.

[16]张继磊,张道林,杨洪峰.无链式玉米收获机不对行收获技术分析[J].农机化研究,2009,31(11):40-42.

[17]范国昌,齐新,张辉辰,等.摘穗青贮型玉米复式割台的试验分析[J].农业工程学报,2004,20(3):85-88.

[18]张奎,刘师多,师清翔,等.丘陵山区双行玉米联合收获机的设计[J].河南科技大学学报(自然科学版),2014,35(5):68-72.

[19]谢琼.我国玉米收获机械化技术研究[J].农业科技与装备,2010(6):84-85.

[20]中国农业机械化科学研究院.农业机械设计手册:下册[M].北京:中国农业科学技术出版社,2007.

基金项目:国家“十二五”科技支撑计划基金项目(2011BAD20B10)

作者简介:王浩(1991-),男,河南洛阳人,硕士生;刘师多(1955-),男,河南沁阳人,教授,硕士生导师,主要从事农业机械应用技术方面的研究.

收稿日期:2016-01-16

文章编号:1672-6871(2016)05-0062-05

DOI:10.15926/j.cnki.issn1672-6871.2016.05.014

中图分类号:S225.3

文献标志码:A