重型绞车小齿轮轴布置方案设计

2016-07-23任志刚江一帆丛海军

任志刚, 江一帆, 丛海军, 叶 勇

(1.中国远洋海运集团集装箱运输有限公司,上海 200135;2.上海振华重工(集团)股份有限公司,上海 200125)

重型绞车小齿轮轴布置方案设计

任志刚1,江一帆2,丛海军2,叶勇2

(1.中国远洋海运集团集装箱运输有限公司,上海 200135;2.上海振华重工(集团)股份有限公司,上海 200125)

摘要:介绍重型绞车小齿轮轴系布置方案,并详细分析常规传动轴系布置方案的优缺点,提出优化设计方案。以港珠澳大桥管节沉放船120 t移船绞车为例进行详细的方案对比分析,得出释放小齿轮轴的优化设计方案。将该优化方案在项目中运行可取得良好的减振效果。

关键词:绞车;小齿轮轴系;布置设计;研究

0引言

锚绞车在电机与卷筒之间,传动过程中常出现传动轴系超静定和振动问题。该问题会影响锚绞车的正常工作,大大降低轴系零部件及整个机构的使用效率和使用寿命,并可导致齿轮撞击、噪声增大、功率下降及零件损坏,甚至断轴。从ZPMC公司生产第一台锚绞车至今,其在前期的研发设计过程中未注意到的传动轴系超静定、振动问题逐步暴露出来,影响了公司锚绞车的正常工作。为解决传动轴系超静定、振动问题,进行针对传动轴系的改进和优化创新设计,摒弃国外产品中采取减速箱底座加强或在底座加装橡胶减振块减振的办法,而采取释放减速箱输出轴轴端底座固定的重型锚绞车传动轴系布置优化技术形式,使整个传动轴系在减速箱输出端只输出扭矩,不承受减速箱底座固定造成的传动轴系超静定对轴系产生的弯矩和径向力。

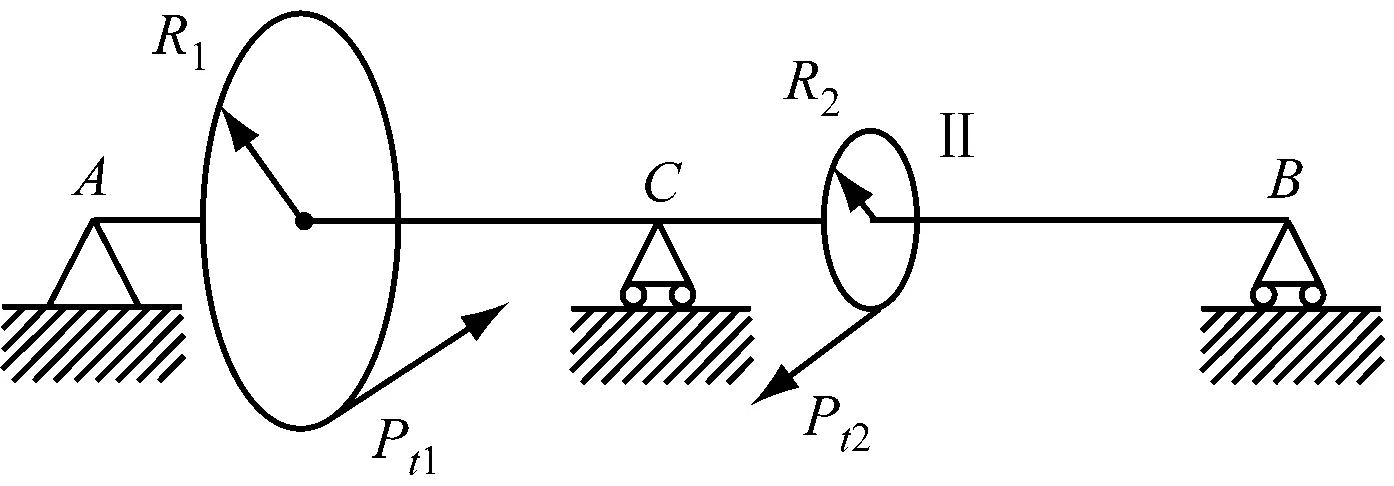

1小齿轮轴常规布置方案介绍

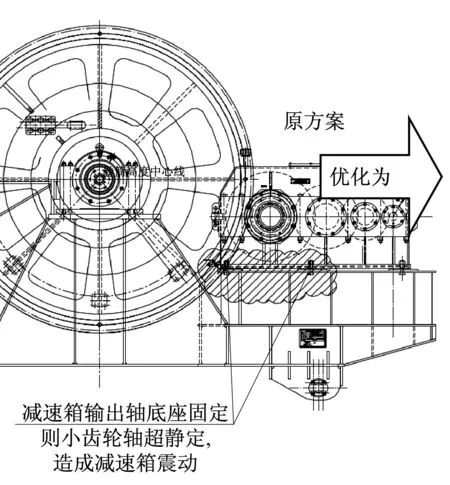

常规传动轴系布置方案见图1,其减速箱输出轴底座采取的是全固定的形式。减速箱底座全固定会使传动轴超静定而造成减速箱振动、小齿轮磨损断裂及传动噪音大等问题。为解决这些问题,采取了如在减速箱输出固定端底座加装抗震橡胶垫、加长输出轴扭矩端长度、加强减速箱底座刚度及传动轴之间增减阻尼联轴节等方法,但是收效甚微。

2小齿轮轴常规布置方案设计与分析

2.1传统常规传动轴系设计缺陷分析

1)传统常规传动轴系设计在布置中考虑了传动轴系的刚度,而忽视了轴系的超静定问题及由超静定造成的轴系振动问题。设计中,减速箱底座采取的是全固定的方式,设计思路固化,造成减速箱输出轴既传递扭矩又承受小齿轮轴的弯矩,造成叠加载荷[1]。

2)传统常规传动轴系设计未考虑旋转质量不平衡离心力。轴系部件(包括中心轴、内花键轴套和小齿轮轴)因制造装配工艺造成的质量偏心会造成轴系产生不平衡离心力,该离心力以转轴速度沿轴的转向旋转,引起一次回转。

3)传统常规传动轴系设计未考虑作用在卷筒上的钢丝绳的拉力。锚绞车工作时会受到船体的倾覆作用力,该倾覆作用力的频率和传动轴系的转动频率一致时将产生共振[2]。

4)传统常规传动轴系设计未考虑轴系的扭转振动也会引起回旋振动。

2.2小齿轮轴常规布置方案案例设计

2.2.1港珠澳大桥沉管船120 t移船绞车参数

(1)绞车额定性能:额定拉力(中间层)1 176 kN;公称速度(中间层)0~9 m/min;轻载拉力(中间层)600 kN;轻载速度(中间层)0~18 m/min;出绳方向为下出绳。

(2)带式制动器制动力(第1层)≥1 764 kN;高速制动器制动力≥2 352 kN。

(3)钢丝绳直径为65 mm。

(4)容绳量为600 m。

(5) 测力方式:测力传感器安装在绞车的机座底脚上。

(6)离合器形式:牙嵌离合器,液压控制。

(7)电机参数:类型为交流变频功率为250 kW;转速为750/1 500 r/min;电制为380 V/50 Hz;工作制为S1(连续)。

(8) 工作级别为M5。

(9) 减速箱速比为63.25。

2.2.2常规设计计算方案

(1) 建立力学模型。

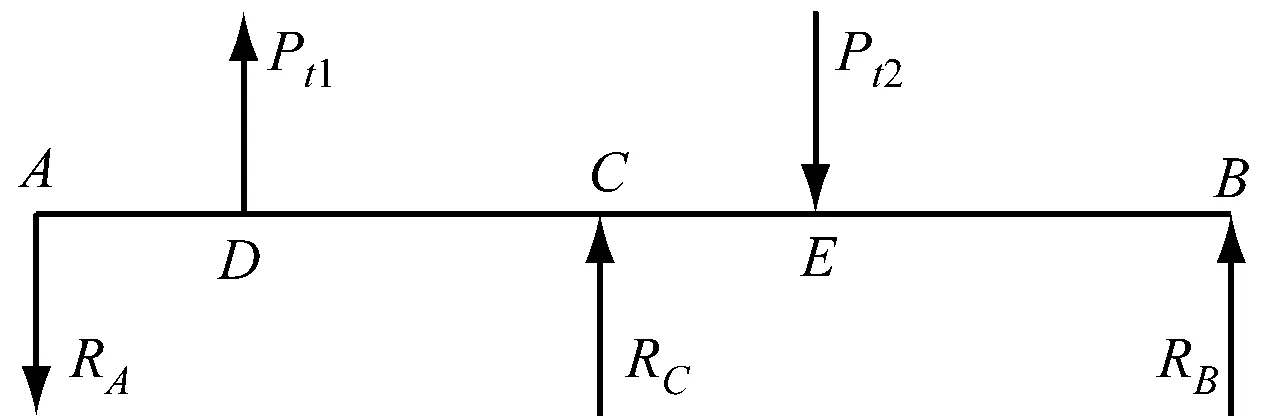

建立的力学模型见图2,将超静定振动部分简化为图2(a),传动轴AB简化为图2(b)所示的力学模型[3-4],其受力图为图2(c)。

(a) 超静定振动部分

(b) 传动轴AB力学模型

(c) 传动轴AB受力图

(2)计算传动轴的外力。

外力偶矩[5]为

(1)

m=m1i=201 324.75N·m

(2)

由平衡条件,有R1Pt1=m,因此,齿轮I受到的切向力为

(3)

由平衡条件R1Pt1=R2Pt,可得齿轮II受到的切向力为

(4)

由传动轴的受力图可列出以下平衡方程式。

(5)

∑MC=0, 0.95RA+1.06RB-0.6Pt1-0.36Pt2=0

(6)

将式(3)和式(4)代入式(5)及式(6)并作适当化简得

(7)

(8)

由于式(7)和式(8)是2个独立平衡方程,包含3个未知数,因此是一次静不定问题,只有建立补充方程才能求解。

(3)建立补充方程。

通过查阅相关资料可知,在RC单独作用下,图2所示的梁AB跨中点C挠度为

(9)

Pt1单独作用时,梁AB跨中点C的挠度为

(10)

Pt2单独作用时,梁AB跨中点C的挠度为

(11)

C处为原始支座,因此不允许有挠度,故有

(12)

对式(12)进行化简,得补充方程

(13)

将式(13)代入式(7),得

-RA+RB=-6 082.75 N

(14)

将式(8)代入式(4),得

(15)

将式(15)代入式(14),得

RA=199 373.296 N

(16)

3优化方案设计与分析

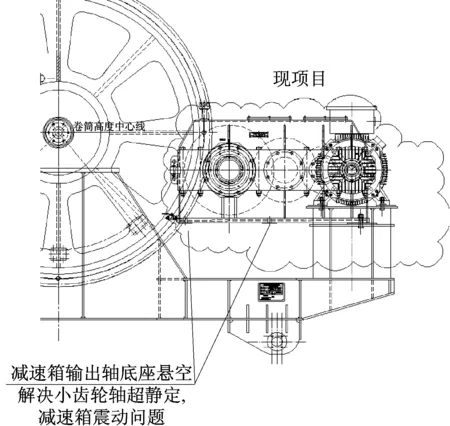

在港珠澳大桥沉管船120 t移船绞车项目中,最后采用减速箱输出轴底座端全释放的重型绞车传动轴系布置优化技术形式(见图3),即减速箱输出轴端底座悬空,减速箱输出轴内花键直接与小齿轮轴外花键联结。自港珠澳大桥沉管船120 t移船绞车交机以来,该机工作正常,减速箱未出现振动等问题,有效解决了传动轴系的超静定和振动问题,成功总结出针对不同锚绞车振动、超静定类型的重型绞车传动轴系布置优化技术。

图3 重型绞车传动轴系布置优化技术形式方案

重型锚绞车传动轴系布置优化技术形式避免了因轴系制作误差和装配误差造成的轴系振动,以及因船体的倾覆作用力引起的对锚绞车传动轴系的附加力。将该重型锚绞车传动轴系布置优化技术在多个项目中进行产品测试和试验,效果明显,有效解决了重型锚绞车传动轴系超静定问题,起到了减振效果。

由于采用了重型绞车传动轴系布置优化技术,释放了减速箱输出端底座固定,输出轴只传递扭矩m。

(17)

m=m1i=201 324.75 N·m

(18)

图4 重型绞车传动轴系布置优化技术形式方案

图5 重型绞车传动轴系布置优化技术形式方案

通过上述对传统常规传动轴系布置方案和重型绞车传动轴系布置优化方案的设计计算比较,可清楚地得出优化前后传动轴系的受力情况。原始方案中传动轴系的受力情况为:RA=199 373.296 N,RB=193 290.546 N,RC=556 4474 N,Pt1=201 324.75 N,Pt2=759 716 N,m=201 324.75 N·m;传动轴受到的弯矩和扭矩的叠加足以让整个传动轴系无法正常工作,造成破坏性后果。优化后的传动轴系只传递扭矩,m=201 324.75 N·m,保证了传动轴系的安全稳定性。

4结语

重型绞车传动轴系布置优化技术的实施有效解决了锚绞车传动轴系的振动和超静定问题,以及传动轴系的径向跳动和轴向窜动问题,有效保护了减速箱输出内花键轴套的安全可靠性。其在后期的100多台锚绞车上应用,至今未出现传动轴系振动问题,减振效果明显,且轻量化了锚绞车,整体减重达5%。该减振技术实施方便、生产成本较低,降低了调试强度,设计过程简易,可推广应用到类似传动轴系的布置中。

参考文献:

[1]SUZUKI N, JINGU N. Dynamic Behavior of Submarine Pipelines Under Laying Operation [J]. Journal of Energy Resources Technology, 1982, 104(4): 313-318.

[2]DATTA T K. Abandonment and Recovery Solution of Submarine Pipelines [J]. Appl. Ocean Res., 1982,4(4): 247-252.

[3]张质文,虞和谦.起重机设计手册[M].北京:中国铁道出版社,1998:224-243.

[4]成大先.机械设计手册[M].4版.北京:化学工业出版社,2003:128-184.

[5]马崇山、姚河省.材料力学教程[M].太原:山西教育出版社,1998:205-206.

Layout Design of Winch Pinion Shaft

RENZhigang1,JIANGYifan2,CONGHaijun2,YEYong2

(1. China COSCO Shipping Co., Ltd.,Shanghai 200135, China;2. Shanghai Zhenhua Heavy Industry Co., Ltd., Shanghai 200125, China)

Abstract:This paper introduces the pinion shaft layout schemes of winches, and analyzes the advantages and disadvantages of each scheme in detail. The layout optimization is suggested. The detailed comparative analysis and optimization of the layout schemes for Hong Kong-Zhuhai-Macao Bridge 120 t winch for the pipe-laying ship are demonstrated as an example case. The optimization results in good damping effect in winch operation.

Key words:winch; the pinion shaft; layout design

收稿日期:2016-04-18

作者简介:任志刚(1974—),男,江南南通人,轮机长,主要从事船舶建造工作。

文章编号:1674-5949(2016)02-0033-05

中图分类号:U664.4

文献标志码:A