基于DEH技术的舰船汽发机组控制系统改装设计

2016-07-23龚喜文

龚喜文, 朱 晶

(上海船舶运输科学研究所 航运技术与安全国家重点实验室, 上海 200135)

基于DEH技术的舰船汽发机组控制系统改装设计

龚喜文,朱晶

(上海船舶运输科学研究所 航运技术与安全国家重点实验室, 上海 200135)

摘要:对大型船舶,尤其是大型水面舰艇而言,汽轮发电机组是其电网中不可或缺的组成部分,而我国20世纪引进的以汽轮发电机组供电的大型船舶中,许多汽轮发电机组的电气部分已严重老化,导致故障频发。同时,原有监控装置采用的是由分立元件组成的模拟式电气液压控制器,可靠性和可维修性差。针对上述问题,依托某型船汽轮发电机组改换装项目,对汽轮发电机组控制设备的改装进行研究。设计新型数字式电气液压控制器,实现对原有控制器的整体替换。为验证新研控制器的性能和可靠性,研究改装汽轮发电机组的模型,建立硬件在环实时仿真系统。仿真结果表明,新研控制器可很好地实现对汽轮发电机组的控制功能。

关键词:船舶汽轮发电机;数字式电气液压控制;硬件在环

0引言

蒸汽轮机具有单机功率大、寿命长、可靠性高、重量轻、尺寸小、经济性较好、可用廉价燃料及维护简单等优点,因此在大型船舶(尤其是大型水面舰艇)电力系统领域,汽轮发电机组得到了十分广泛的应用。我国在20世纪引进了较多大型船舶,其中有相当一部分的船舶电力系统均采用汽轮发电机组。由于使用时间较长,机电设备老化现象比较严重,导致电力系统故障频发,大大降低了船舶的可靠性和航行安全性,也影响了船员的生活和工作状态。由于所引进船舶的设备备品及备件的供应无法得到保障,也无法获得国外技术人员的技术支持,这就对汽轮发电机组的改装技术提出了更高的要求。

自1883年瑞典创造出世界上第一台冲动式汽轮机以来,汽轮机控制系统随着汽轮机技术的发展主要经历了机械液压式控制系统(Mechanical Hydraulic Control System,MHC)、电气液压式控制系统(Electric Hydraulic Control System,EHC)、模拟式电气液压控制系统(Analog Electric Hydraulic Control System,AEH)和数字式电气液压控制系统(Digital Electro-Hydraulic Control System,DEH)等4个发展过程[1-2]。相对于前3代控制系统,DEH系统可实现更完善的控制功能,组态灵活,扩展方便,控制效果更为准确,有着不可比拟的优越性。

在陆地电网中,20世纪90年代以后投产的大型发电机组大多采用DEH控制系统,这些机组自动化程度高、功能强大、操作性能优异,得到了用户的普遍好评[3]。目前有很多老旧机组正在进行升级改造,用DEH系统替代原来的旧式调节系统。目前国内外常用的汽轮发电机组控制系统DEH改装方案[4]主要有以下几种。

1) 同步器控制改装方案。该方案只改装同步器和启动阀,不改变原液压调节系统与保护系统;其优点主要是改装工作量小、费用低,适用于原液压调节系统性能状态良好的中小机组。该方案目前已成功应用于阜新发电厂和清河发电厂的7台100 MW机组[5]和国产200 MW汽轮发电机组[6]中。

2) 电液并存控制改装方案。该方案保留原液压系统的全部部件,额外增加一套电调系统与原系统并存,切换运行。

3) 纯电调控制改装方案。该方案除阀门以外,调节系统基本上全部进行改装,改动量较大;舍弃了原液压调节系统的所有调节部件,在外部另设一套高压抗燃油的独立油源,更换调节阀操纵座,在调节阀操纵座上放置抗燃油油动机,直接拖动调节阀阀杆。

目前对汽轮发电机组改装的研究主要集中在陆基发电领域和工业汽轮机领域,对船舶小型汽轮发电机组改装的研究较少。与陆基大型汽轮发电机组相比,船用汽轮发电机组虽然功率较小,但其电网容量一般与船舶电网处于同一电网数量级,不能像陆地电网一样将电网容量等效成无穷大;而与工业汽轮机相比,船用汽轮发电机组需并网工作,必须考虑负载分配问题。以上对船舶汽轮发电机组的控制提出了更高的要求。

1原船汽轮发电机组技术状态

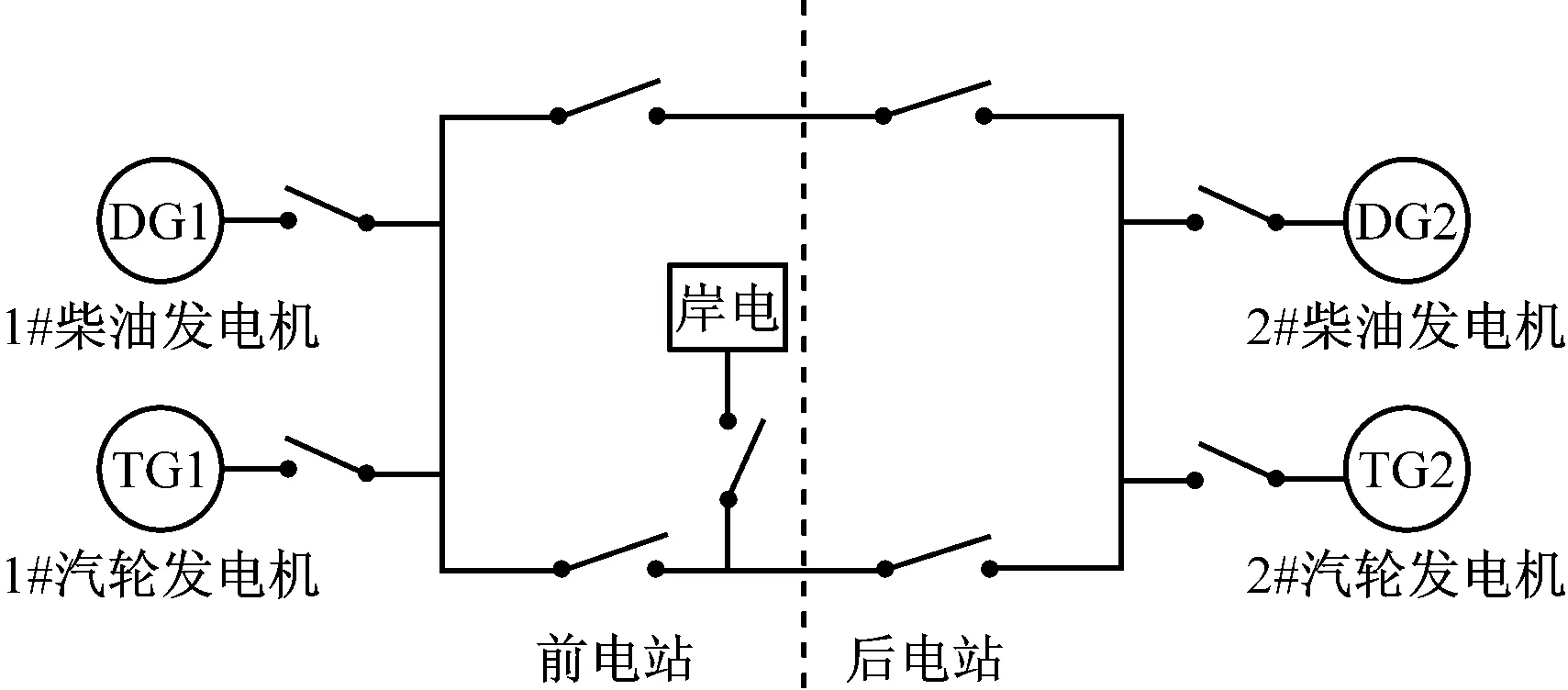

依托某型船舶电站改换装项目进行研究。原船电站为“汽-柴混合型”网络,设有前、后2个电站,各配备1套汽轮发电机组和1套柴油发电机组;两电站间通过双跨接线连接。原船电站主接线图见图1。

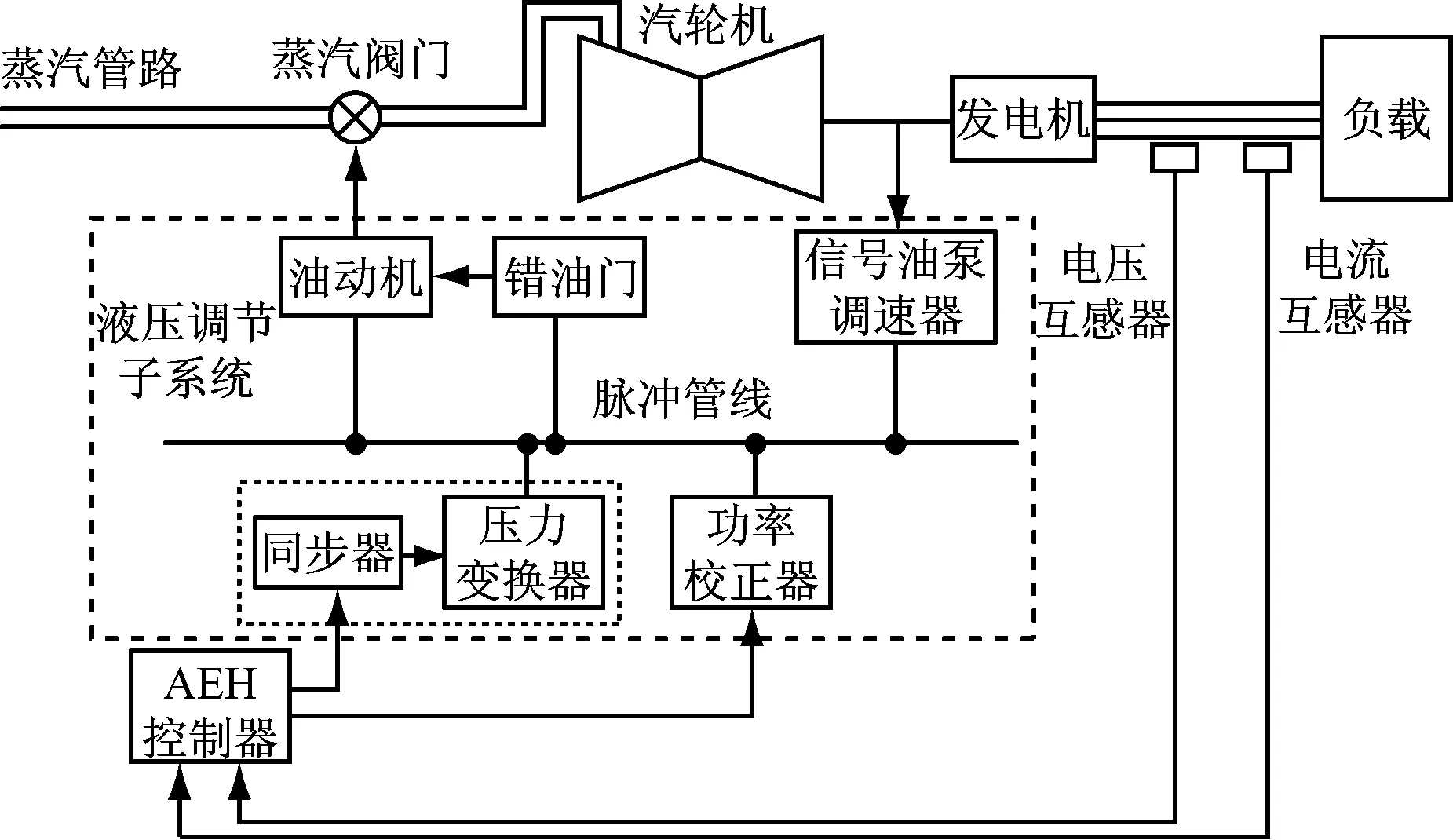

主要任务是对原有汽轮发电机组的控制系统进行改装,以满足汽轮发电机组安全、稳定运行的要求。原汽轮发电机组控制系统采用的是AEH控制系统与液压调节系统组成串级控制的方案,其结构示意图见图2。

图1 原船电站主接线图

图2 原汽轮发电机组控制系统示意图

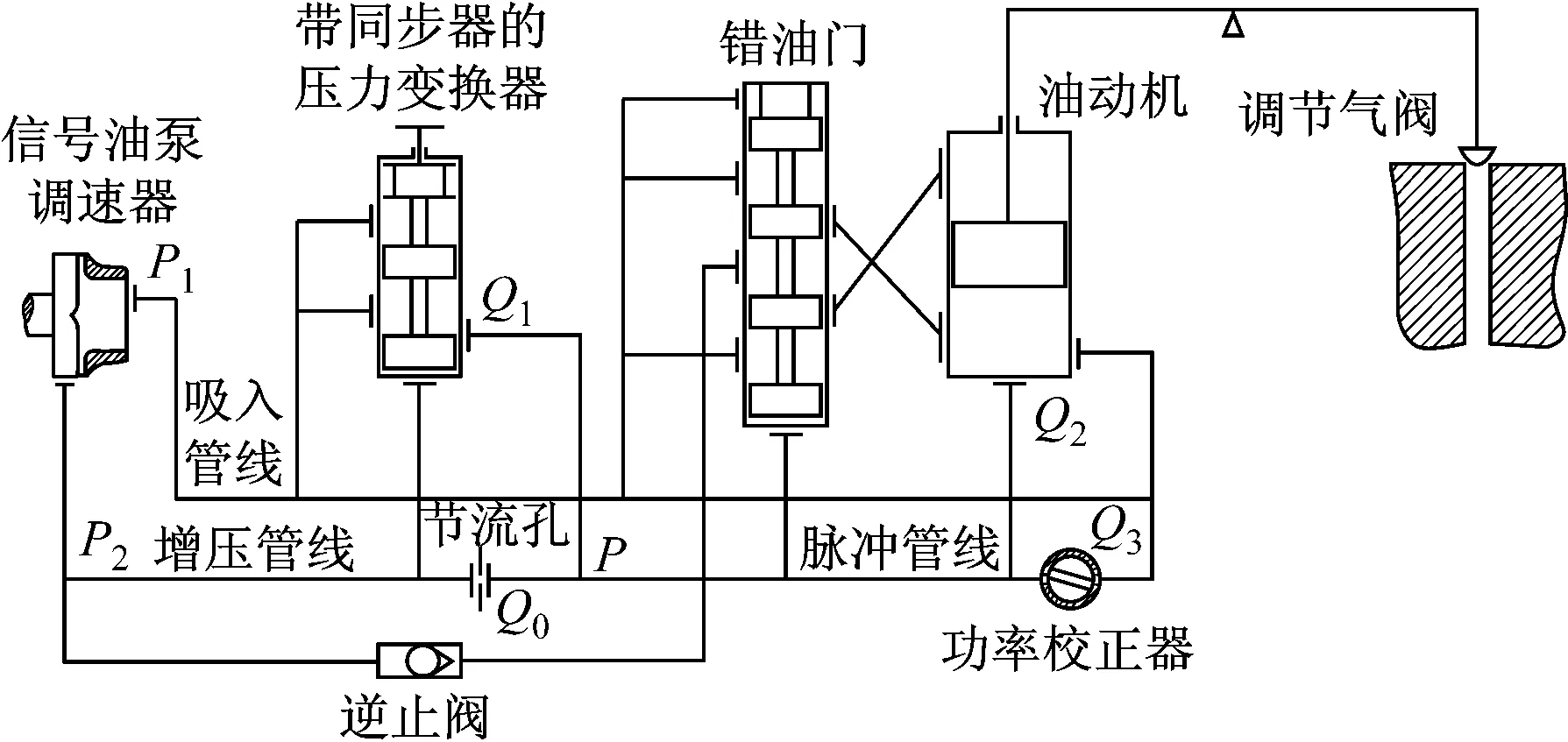

1) 液压调节子系统是完成汽轮发电机组一次调频的控制系统,其结构见图3。

图3 汽轮发电机组液压调节系统结构图

2) 同步器和功率校正器是汽轮发电机组二次调频的给定装置,二者均由电机驱动。

3) AEH控制器通过调节同步器驱动电机和功率校正器驱动电机实现对汽轮发电机组的调节。同步器和功率校正器控制接口如下。

(1) 同步器驱动电机控制接口。同步器驱动电机为三相交流电机,由旧式继电器控制,有正转和反转2种状态,转速恒定。

(2) 功率校正器驱动电机控制接口。功率校正器驱动电机为两相交流伺服电机。两相交流伺服电机由励磁信号和控制信号控制,其中:励磁信号为127 V,50 Hz的标准正弦信号,由AB相线电压经变压器变压后得到;控制信号为12 V,50 Hz的正弦波经交流调压后的电压信号,交流调压前的正弦控制信号由BC相线电压经变压器转换后得到。励磁电压信号和控制电压信号的相位相差120°。

2汽轮发电机组改装方案

改装船舶电站汽轮发电机组容量较小,液压系统集成度较高,油液管路及控制阀件集成在一个整体的铸件中;同时,受船舱空间限制,额外布置供油系统难度较大。而原汽轮发电机组液压控制系统保养的较好,控制性能仍可满足汽轮发电机组的控制要求。结合该汽轮发电机组的上述特点,采用如下改装方案。

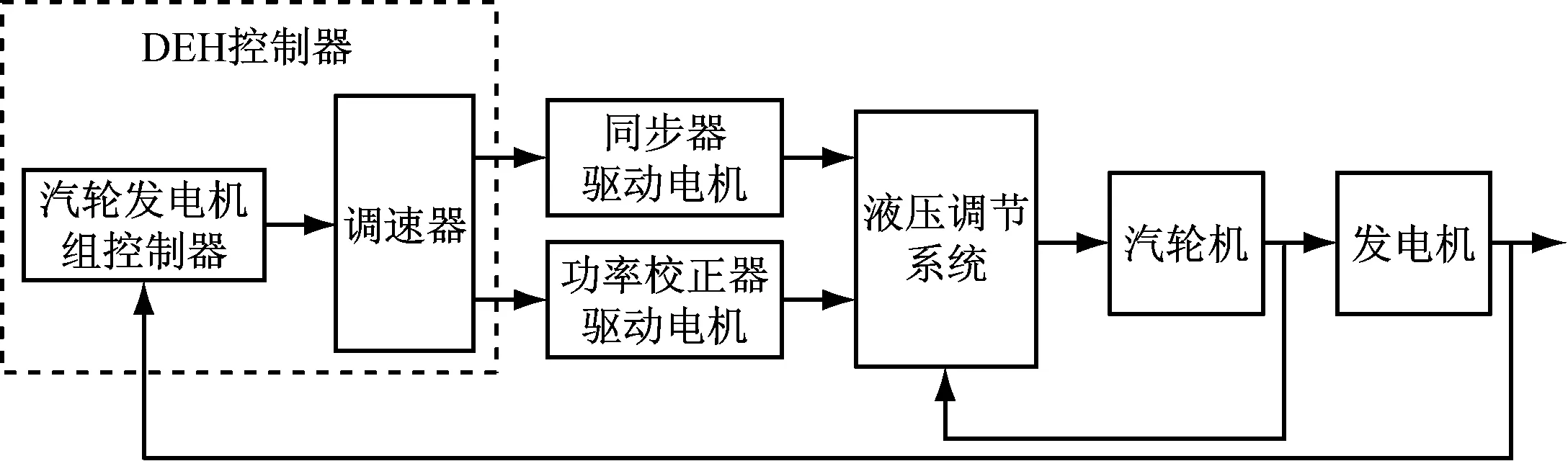

保留液压调节子系统的所有部件,仅对液压调节子系统做适应性修复,且不改变其原有结构;同时保留同步器驱动电机和功率校正器驱动电机。研制新型的DEH控制器,对原AEH控制器进行整体换装。

DEH控制器以微型CPU为控制核心,采用性能更优的数字控制算法,以达到更好的控制性能;同时,可与船舶电站监控系统网络的其他设备数据共享,实现全船电力系统的自动化控制。此外,为与原船液压调节系统接口匹配,设计的DEH控制器控制信号接口与原AEH控制器控制信号接口保持一致。改装后的汽轮发电机组控制系统结构框图见图4。

图4 汽轮发电机组控制系统结构框图

3汽轮发电机组DEH控制器设计

3.1硬件设计

DEH控制器由汽轮发电机组控制器和汽轮发电机组调速器两部分组成。

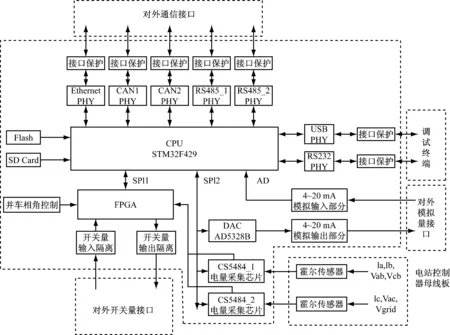

1) 汽轮发电机组控制器是DEH系统的核心部件,控制算法和控制策略的计算均由其主控芯片完成。因此,保持机组控制器可靠是使汽轮发电机组稳定、安全运行的关键[7]。汽轮发电机组控制器的硬件原理框图见图5。

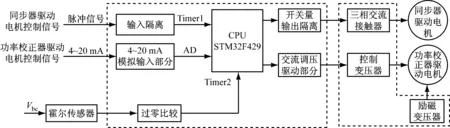

2) 汽轮发电机组调速器的主要功能是接收机组控制器的调速信号,并依据该信号控制汽轮发电机组液压执行机构,实现对汽轮发电机组的调节。汽轮发电机组调速器的硬件原理框图见图6。

图5 汽轮发电机组控制器硬件原理框图

图6 汽轮发电机组调速器原理框图

3.2软件设计

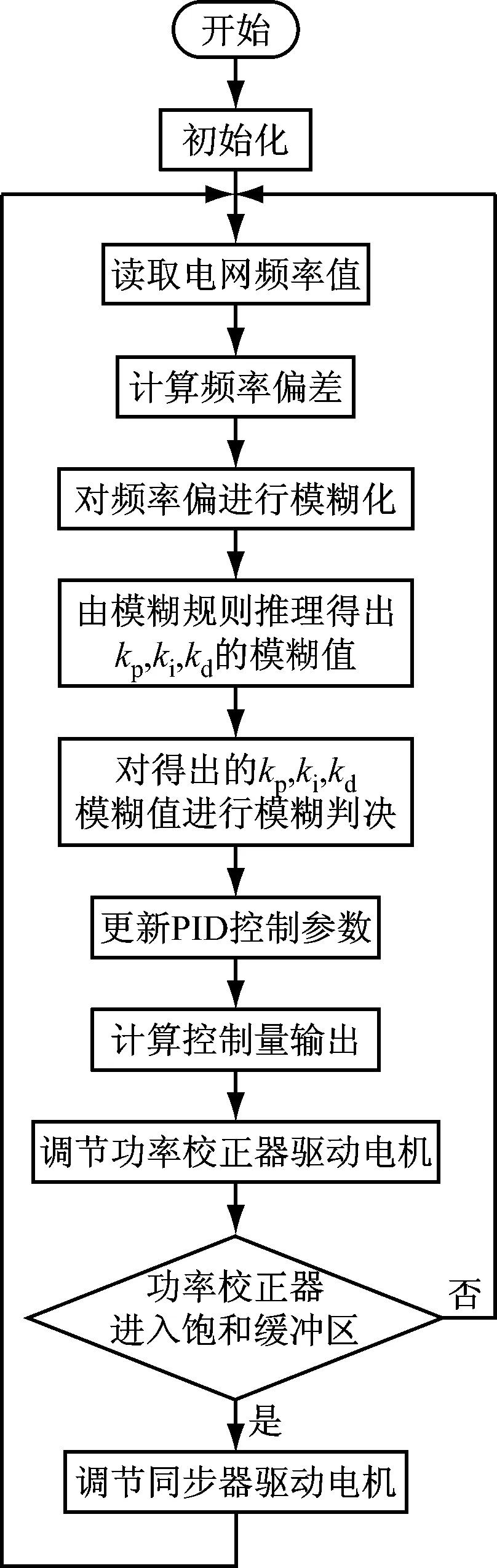

根据船用负载的特点,船舶电网的容量、组网方式、电压等级及配电装置等与陆上电力系统有很大差别[8-9]。在对汽轮发电机组进行改装时保留了原液压调节系统,由于汽轮发电机组液压调节系统的静态特性比较复杂,利用传统的PID控制器虽然可以实现对其的控制,但对PID参数整定的要求较高,因此设计模糊自适应PID控制算法,实现对汽轮发电机组的有效控制。DEH控制器模糊自适应PID控制流程见图7。

实船汽轮发电机组液压调节系统对外有同步器和功率校正器两个控制接口,对汽轮发电机组进行二次调频时可仅使用同步器进行调节。但是,同步器驱动电机为三相交流电机,仅有正转、反转两种状态,转速不可调,这就相当于在调节回路中串联了一个积分环节和一个惯性环节,等效传递函数为

(1)

式(1)中:n(s)为三相交流电机的输出值;u(s)为三相交流电机的脉冲开关量输入值;K0为三相交流电机输出值换算系数;T0为与三相交流电机转速有关的时间常数。

上述情况势必会降低控制算法对系统的控制效果。而由实船测试得到的数据得知,功率校正器的调节范围较小,若仅依靠功率校正器来进行汽轮发电机组的调节,则无法覆盖汽轮发电机组转速的调节范围。因此,针对实船情况设计新的控制策略,将功率校正器和同步器联合来完成汽轮发电机组的控制。

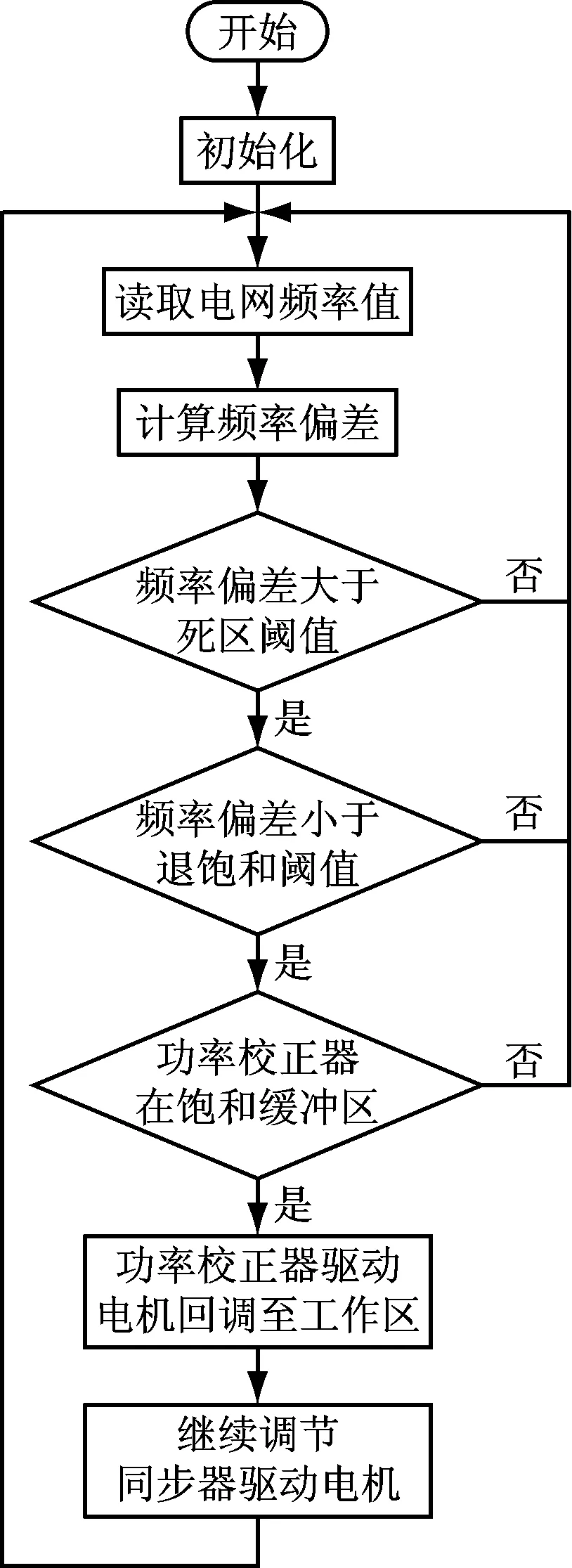

1) 给功率校正器设定一个工作区间,工作区间以外分别设置上饱和缓冲区和下饱和缓冲区。为保证调节作用的迅速性,DEH控制器的输出信号先作用到功率校正器驱动电机上,以实现控制量的快速输出;功率校正器动作时,可短时动作至饱和缓冲区。但是,考虑到功率校正器驱动电机的平衡力矩是由弹簧提供的,为延长弹簧的使用寿命,同时使功率校正器在调节时向上下两侧均可迅速动作,功率校正器不能长时间处于饱和缓冲区内,需利用同步器对其进行退饱和,使其在稳态时处于工作区间内。

2) 退饱和时机的选取。对频率偏差设置调节死区阈值和退饱和阈值;调节过程中,若功率校正器进入饱和缓冲区,则同步器开始动作,频率偏差会逐渐减小;当偏差小于退饱和阈值后,开始对功率校正器进行退饱和操作(由于功率校正器进行退饱和操作后相当于输入信号瞬间突变,会导致频率偏差增大,控制器会判定功率校正器需再次进入饱和缓冲区进行调节,因此在实际控制算法中,当频率偏差小于退饱和阈值后,功率校正器延时一段时间后再退饱和),即将功率校正器调至工作区间内;此时,同步器依然动作,直至调节频率偏差至死区阈值以内。

该控制方案充分结合了功率校正器的快速反应能力和同步器调节的宽范围,实现了控制系统对调节速度和调节范围的高性能要求。功率校正器退饱和控制程序流程见图8。

图7 DEH控制器模糊自适应PID控制流程

图8 功率校正器退饱和控制程序流程

4仿真验证

4.1仿真环境的搭建

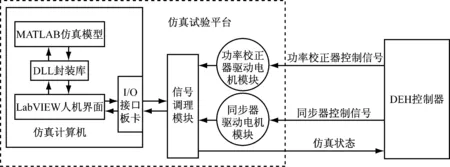

为验证DEH控制器的可靠性及控制性能,搭建汽轮发电机组DEH控制器硬件在环实时仿真平台。仿真试验系统结构框图见图9。

汽轮发电机组DEH控制器硬件在环实时仿真系统的工作流程如下。

1) 仿真系统根据用户设置的模型及参数进行动态仿真,同时将仿真的汽轮发电机组的状态参数通过I/O接口板卡和信号调理模块输出至DEH控制器中。

2) DEH控制器接收来自仿真平台的汽轮发电机组状态信号,并根据编写好的控制策略计算出控制指令,然后通过同步器驱动电机模块、功率校正器驱动电机模块和信号调理模块将控制信号反馈至汽轮发电机组仿真模型中,改变汽轮发电机组的运行状态。

图9 硬件在环实时仿真试验系统结构框图

3) 用户可通过仿真计算机中的人机交互图形界面观察汽轮发电机组的运行状态,设置汽轮发电机组仿真参数,对仿真系统进行监控。

这里主要采用机理分析法对被控对象进行数学建模,将系统按功能模块化,各个模块独立建模;最后将建立的各模块模型综合起来构成汽轮发电机组调节系统的仿真模型。

4.1.1信号油泵调速器

信号油泵调速器特性方程为

(2)

式(2)中:p10,p20分别为油泵在额定转速下的进口和出口油压;n0为油泵的额定转速;n为油泵的实际转速[10]。

增量线性化方程为

(3)

4.1.2带同步器的压力变换器

压力变换器阀芯运动微分方程为

(4)

式(4)中:A1为压力变换器阀芯面积;M1为折算到阀芯上的惯性质量;c1为粘性阻尼系数;k1为压力变换器弹簧劲度系数;x10为弹簧的预压缩量;x1为阀芯位移,取使泄油口增大的方向为正方向。

增量方程的拉氏变换式为

(5)

式(5)中:下标“*”表示增量,下同。

压力变换器控制的二次脉动油路泄油口脉动油流量方程为

(6)

式(6)中:C1为压力变换器泄油口的流量系数;b1为压力变换器泄油口宽度;x10′为压力变换器泄油口初始开度;p为脉动管路油压值;ρ为压力油的密度。

线性化的增量方程为

(7)

4.1.3滑阀油动机

滑阀油动机由错油门(又称控制滑阀)和油动机两部分组成。

错油门的运动微分方程为

(8)

式(8)中:A2为错油门阀芯面积;M2为折算到阀芯上的惯性质量;c2为粘性阻尼系数;k2为错油门弹簧劲度系数;x2为阀芯位移,取使错油门中的弹簧伸长的方向为正方向。

错油门受力平衡增量方程的拉氏变换式为

(9)

错油门和油动机可看作四通阀阀控液压缸系统,其传递函数[11]为

(10)

式(10)中:x3为油动机活塞的位移,取使蒸汽阀门开度增大的方向为其正方向;kx为错油门滑阀的流量增益;A3为油动机活塞的有效面积;kt为总的“流量-压力”系数;V为错油门油腔、油动机油腔及两者之间管道的总容积;βe为透平油的体积弹性模数;ω为液压缸系统的固有频率;ζ为相对阻尼系数。

由于液压缸系统的固有频率ω远大于液压系统的实际工作频率,因此可忽略包含ω的响应环节。

(11)

油动机控制的反馈油口脉动油流量方程为

(12)

式(12)中:C3为油动机控制脉动油路油口的流量系数;b3为油动机控制脉动油路油口的宽度;x30′为油动机泄油口初始开度。

式(12)线性化的增量方程为

(13)

4.1.4功率校正器

功率校正器控制的二次脉动油路泄油口脉动油流量方程为

(14)

式(14)中:C4为功率校正器泄油口的流量系数;b4为功率校正器泄油口宽度;x40′为功率校正器泄油口初始开度。

式(14)线性化的增量方程为

(15)

4.1.5液压调节子系统的其他环节

节流孔的作用是稳定二次脉动油路的油压,降低一次油路油压的波动对调节系统的影响。节流孔流量方程为

(16)

式(16)中:C0为节流孔流量系数;A0为节流孔等效面积。

线性化的增量方程为

(17)

由质量守恒可知,二次脉动油路的进油量等于出油量,即得到二次脉动油路连续流量方程为

(18)

故有

-B1x1+B3x3-B5x4-B7p2=

(19)

4.1.6蒸汽容积

蒸汽容积的传递函数为

(20)

式(20)中:Tρ为进汽容积时间常数,表示在进汽阀门全开、蒸汽充满容积并使之达到一定密度所需要的时间[12];Xs1为调节气阀开度的相对值。

4.1.7汽轮机转子数学模型

汽轮发电机转子的传递函数为

(21)

式(21)中:Ta为转子的飞升时间常数;β为自平衡系数。由β的表达式可知,其为无量纲量,表示与附加损耗有关的系数[13]。陆地无穷大电网中,汽轮发电机组的自平衡能力较强,但在船舶电网单机及并网运行的工况下,其自平衡能力比较差,通常可忽略自平衡系数β[14]。

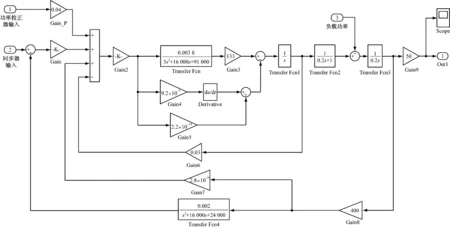

在MATLAB/Simulink仿真软件中建立汽轮发电机组单机运行的仿真模型(见图10)。

图10 汽轮发电机组仿真模型

利用RTW的外部模式功能实现模型的实时仿真,利用MATLAB/Simulink和LabVIEW混合编程技术编写仿真测试软件。HIL实时仿真系统实物见图11。

4.2硬件在环仿真结果及分析

搭建好硬件在环实时仿真平台后,对DEH控制器的控制效果进行仿真测试。汽轮发电机组启动过程比较复杂,冷态启动时需先进行升速和暖机操作。这里实船汽轮发电机组启动为手动启动,DEH控制器没有设计自动启停功能,因此仅对不同汽轮发电机组仿真模型参数下的突加、突减负荷控制过程进行硬件在环测试。试验中,功率校正器上饱和缓冲区的下阈值为1 Hz,下饱和缓冲区的上阈值为-1 Hz,达到退饱和频率后功率校正器的延时时间为0.5 s。

部分测试结果及分析如下。

4.2.1测试一

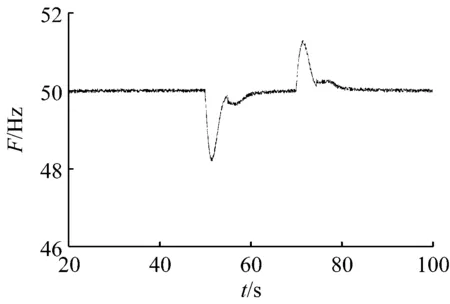

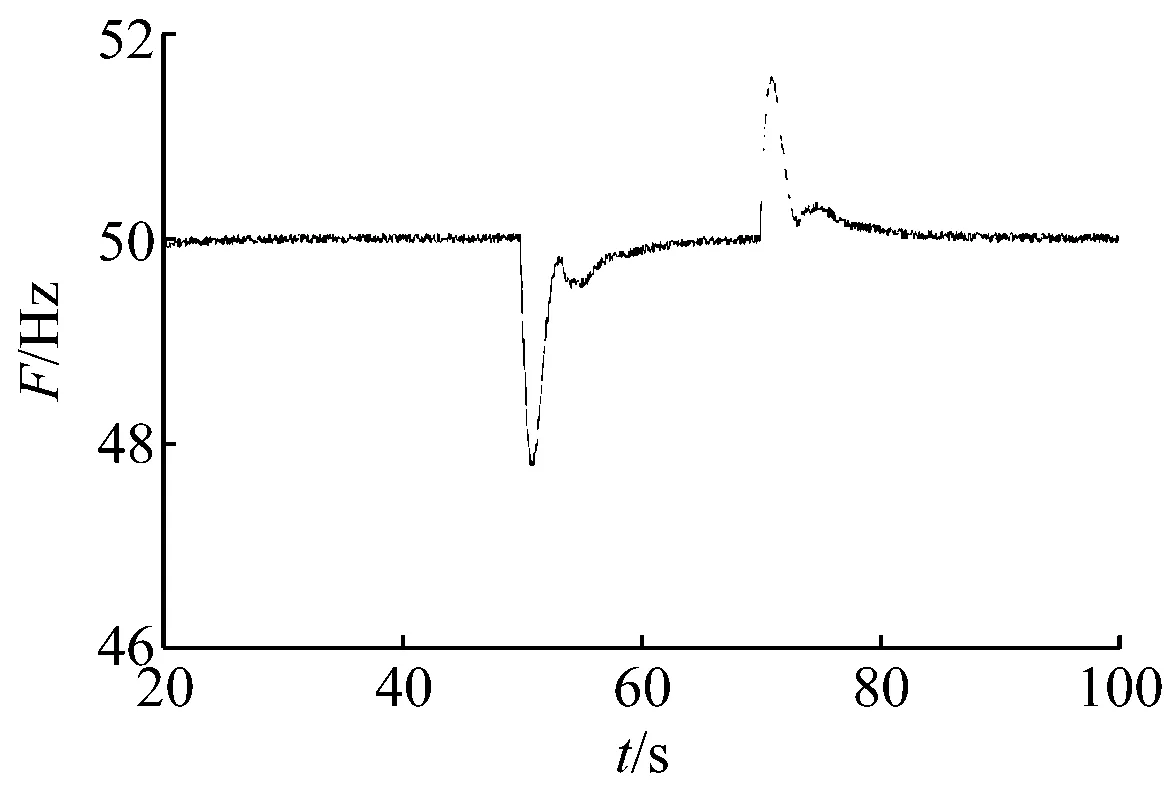

测试条件为:在50 s时突加50%负载,70 s时突卸30%负载,频率波形见图12。

图11 硬件在环仿真系统实物图

图12 测试一结果

测试结果分析:在该测试条件下,负载变化时功率校正器驱动电机动作,但并未进入饱和缓冲区;同步器未动作,仅靠功率校正器完成调节功能。

4.2.2测试二

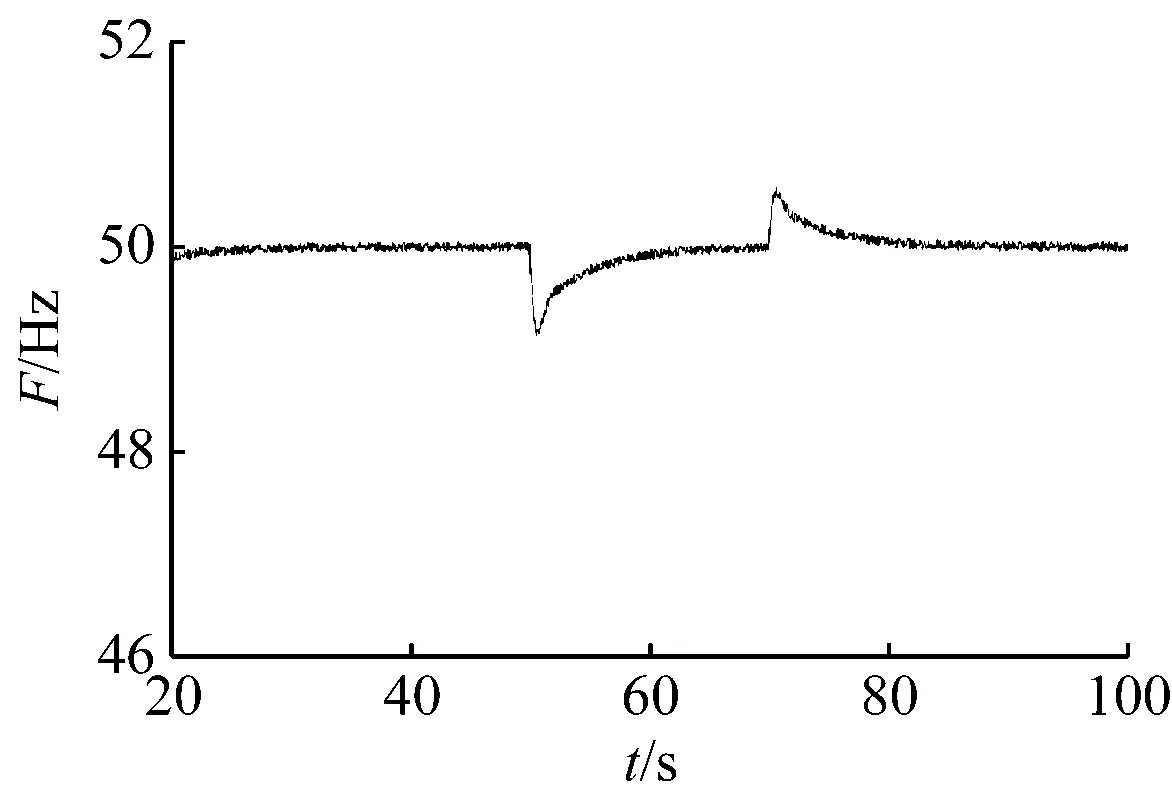

测试条件为:仿真模型参数设置同测试一,在50 s时由空载突加100%负载,70 s时突卸70%负载。频率波形见图13。

测试结果分析:在该测试条件下,负载突增时功率校正器驱动电机动作并进入饱和缓冲区,同步器驱动电机也动作;当频率偏差小于退饱和阈值后,功率校正器在55 s左右时返回工作区,同步器驱动电机继续动作,直至频率偏差小于死区阈值。突卸负载时的调节过程与上述过程类似。

4.2.3测试三

测试条件为:功率校正器泄油口宽度增加50%,其他参数同测试一,在50 s时突加50%负载,70 s时突卸30%负载,频率波形见图14。

图13 测试二结果

图14 测试三结果

图15 测试四结果

测试结果分析:由于功率校正器泄油口宽度增加,功率校正器的调节作用更加灵敏,因此与测试一相比,负载突变时调节系统反应更迅速,但也会增加系统的超调。在该条件下,同步器未动作。

4.2.4测试四

测试条件为:仿真模型参数设置同测试三,在50 s时由空载突加100%负载,70 s时突卸70%负载,频率波形如见图15。

测试结果分析:由测试波形可知,与测试二相比,负载突变时调节系统反应速度更快,超调量增加。在该条件下,同步器动作。负载在50 s时突增,约53 s频率偏差小于退饱和阈值,功率校正器退回工作区,同步器驱动电机继续动作,直至频率偏差小于死区阈值。

由以上仿真测试结果可知,新研制的DEH控制器可实现对汽轮发电机组模型的控制,且针对不同参数的汽轮发电机组均可达到较好的控制效果。引入模糊控制算法后,减少了PID参数调试的工作量。

5结语

依托某型船舶电站系统改换装项目,对数字式电气液压控制系统进行了研究和设计;结合原液压控制系统的特点,设计制作了新型DEH控制器,并建立了硬件在环仿真系统,验证了DEH控制器的控制性能。仿真结果表明,新控制器达到了预期设计要求。后续实船试验将针对具体汽轮发电机组调整控制器参数,验证控制器对实船汽轮发电机组的控制性能。

参考文献:

[1]张妤. 船舶汽轮机智能控制研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

[2]ZHI L P, MING Z Q. The Digital Electro-Hydraulic Control Technology for Utility Steam Turbines-DEH-IIIA[C]. 4th International Conference on Advances in Power System Control, Operation & Management, 1997.

[3]李立军, 陈向东, 樊印龙. 汽轮机数字电液调节系统在液调机组改造中的应用研究[J]. 浙江电力, 2001(4): 27-30.

[4]贾和. 汽轮机调节系统改造方案分析及优化[C]//中国科协2004年学术年会电力分会场暨中国电机工程学会2004年学术年会论文集, 2004.

[5]付汉成, 张兴政, 董世明. 同步器控制型DEH系统应用研究[J]. 东北电力技术, 2001(11):18-19.

[6]牛玉广, 洪毅, 盖新华, 等. 国产200 MW汽轮机同步器系统可控性改造[J]. 汽轮机技术, 2000, 42(4):235-238.

[7]OUROUA A, DOMASEHK L, BENO L H. Electric Ship Power System Integration Analyses Through Modeling and Simulation[C]. IEEE Electric Ship Technologies SymPosium, 2005.

[8]吴志良. 船舶电站及其自动化系统[M]. 大连: 大连海事大学出版社, 2012:6-7.

[9]LIN B H, HAN P, WANG D F, et al. Control of Boiler-Turbine Unit Based on Adaptive Neuro-Fuzzy Inference System[J]. 2821-2826.

[10]沈士一, 庄贺庆, 康松, 等. 汽轮机原理[M]. 北京: 水利电力出版社, 1992: 346-347.

[11]刘长年,袁子荣. 液压控制系统导论[M]. 北京: 科学技术出版社, 1984.

[12]吕昊, 叶志浩, 郭灯华, 等. 汽轮机自动调节传递函数与动态特性研究[J]. 船电技术, 2008, 28(1): 26-29.

[13]ERALES M, PEREZ J, BARRERO F, et al. Variable Pitch Wind Turbine[J]. Industrial Electronics Society, 2001(5): 264-267.

[14]金曹斌. 汽轮机孤网运行控制技术研究[D]. 上海: 华东理工大学, 2012.

Upgrade of Marine Steam Turbine Generator Set Control System with the DEH Technology

GONGXiwen,ZHUJing

(State Key Laboratory of Navigation and Safety Technology, Shanghai Ship & Shipping Research Institute, Shanghai 200135,China)

Abstract:For large ships, especially for large naval vessels, steam turbine generator set is one of the fundamental components of the ship power system. Last century, a large number of turbine-generator set were imported to China. Because of years of service, seriously ageing of electrical parts of these turbine-generator sets leads to frequent malfunctions. Because the original monitoring system uses analog electric-hydraulic design with discrete components, its reliability and maintainability is poor. To solve the problems, a new digital electro-hydraulic controller for replacing the original analogue controller is developed as a part of the power station modification project for one of the imported ships. In order to verify the performance and reliability of the new controller, a mathematic model of the steam turbine generator set is built, and a hardware-in-the-loop real-time simulation system is constructed. The simulation results show that the newly developed controller can well achieve the control function of the steam turbine generator set.

Key words:marine steam turbine generator set; digital electro-hydraulic control; hardware-in-the-loop

收稿日期:2016-03-23

作者简介:龚喜文(1978—),男,江西宜丰人,高级工程师,硕士,从事舰船自动化研究。

文章编号:1674-5949(2016)02-0005-09

中图分类号:U665.12

文献标志码:A

朱晶(1988—),男,河南民权人,助理工程师,硕士,从事舰船自动化研究。