圆周多行位圆弧化直线运动抽芯模具设计*

2016-07-22沈忠良肖国华徐生欧长劲

沈忠良,肖国华,徐生,欧长劲

[1.浙江工商职业技术学院现代模具与制造装备智能化技术协同创新中心,浙江宁波 315600;2.特种装备制造与先进加工技术教育部/浙江省重点实验室(浙江工业大学),杭州 310014]

圆周多行位圆弧化直线运动抽芯模具设计*

沈忠良1,肖国华1,徐生1,欧长劲2

[1.浙江工商职业技术学院现代模具与制造装备智能化技术协同创新中心,浙江宁波 315600;2.特种装备制造与先进加工技术教育部/浙江省重点实验室(浙江工业大学),杭州 310014]

摘要:针对圆周多行位、多层位的注塑产品,设计了圆弧化直线运动的抽芯模具,该模具采用齿轮传动抽芯组件在圆周运动时受限于导槽而做直线运动的方法,实现了复杂塑料件的合理脱模。详细介绍了模具的工作原理,通过4次分型实现了自动化注塑生产,经生产实践证明,该模具结构紧凑、工作稳定可靠,可为圆周多行位塑料件生产提供借鉴。

关键词:圆周;多行位;圆弧化直线运动;塑料模具;抽芯

联系人:沈忠良,博士,讲师,主要从事注塑模具结构设计与薄膜成型技术等

圆周方向的侧向抽芯是注塑模具设计中的难点,常规注塑模具结构无法满足生产需要。若采用常规的侧向直线抽芯形式的注塑模具,势必导致模具体积过于庞大,不利于模具制造成本的控制,设计合理的抽芯结构成为这类模具设计的关键问题。

李细章[1]在圆弧侧孔盖注塑模具的设计中采用了由斜导槽块的斜槽通过传动销驱动摆杆绕支点摆动实现圆弧抽芯的模具结构,实现了圆弧抽芯机构设计。鉴于塑料件不复杂,该机构的稳定性较好,是简单圆弧侧向抽芯的解决方案[2],但是,对复杂的、多行位的圆弧侧向抽芯并不适用[3–4]。田福祥[5]通过复杂计算设计了有12个周向均布的圆弧形叶片的圆弧抽芯机构,该机构由带曲线导槽的套、旋转环、12个拉杆和12个圆弧型芯构成,结构较为复杂,设计和模具制造精度要求较高,且对抽芯对象有一定要求。杨占尧等[6]也设计了类似结构的周向10型芯斜槽抽芯注塑模具,模具结构复杂,设计要求高。

综上所述,周向多行位抽芯机构的设计是这类模具设计的难点[2,7–8],且设计的结构不免出现结构复杂、工作不稳定、对设计和加工精度要求较高等缺点[4,9]。笔者在前述研究基础上,设计了一种圆周多行位的抽芯模具,采用圆弧化的直线运动抽芯实现稳定高效生产。

1 塑料件分析

圆周多行位抽芯的塑料件结构图如图1所示,其材料为丙烯晴–丁二烯–苯乙烯塑料(ABS),批量较大,需要设计稳定高效的模具以利于自动化生产。

从图1可以看出,该产品上部包含12个锥形喇

图1 圆周多行位抽芯的塑料件结构图

叭口侧孔位特征,该特征需要侧向抽芯,较为理想的是采用同步自动化侧向抽芯。产品下部包含有圆周凹环位特征,该特征也需要侧向抽芯,因此,该产品既含有多方位侧向抽芯,又含有多层位侧向轴心,通过设计能使用简单的结构实现上述特征产品的抽芯和自动化注塑生产,有效保障产品的生产质量和降低模具生产制作成本,是研究的重点。

2 模具结构设计

鉴于此产品较复杂,抽芯方位和层位较多,设计了圆周多行位圆弧化直线运动的抽芯模具,如图2所示。该模具主要包括模架结构组件、产品成型组件、上滑块抽芯组件、下滑块抽芯组件、分型开闭控制组件和顶出组件等6部分。

图2 圆周多行位圆弧化直线运动的抽芯模具

2.1模具模架结构组件

模架结构组件主要包括零件1~16的部件(如图2a),滑块垫板5、型芯固定板6通过螺钉紧固联结在一起;脱料板3、型腔固定板4、滑块垫板5、型芯固定板6通过脱料板导套16、型腔固定板导套15、型芯固定板导套14开模时在导柱13上移动。

2.2产品成型组件

用于产品成型的组件包括零件17~23 (如图2b),型芯镶件22通过型芯镶件固定块23固定安装于动模垫板7上;型腔中间镶件19、型腔下镶件20安装于型芯固定板6上;滑块头18安装于上滑块24上。

2.3上滑块抽芯组件

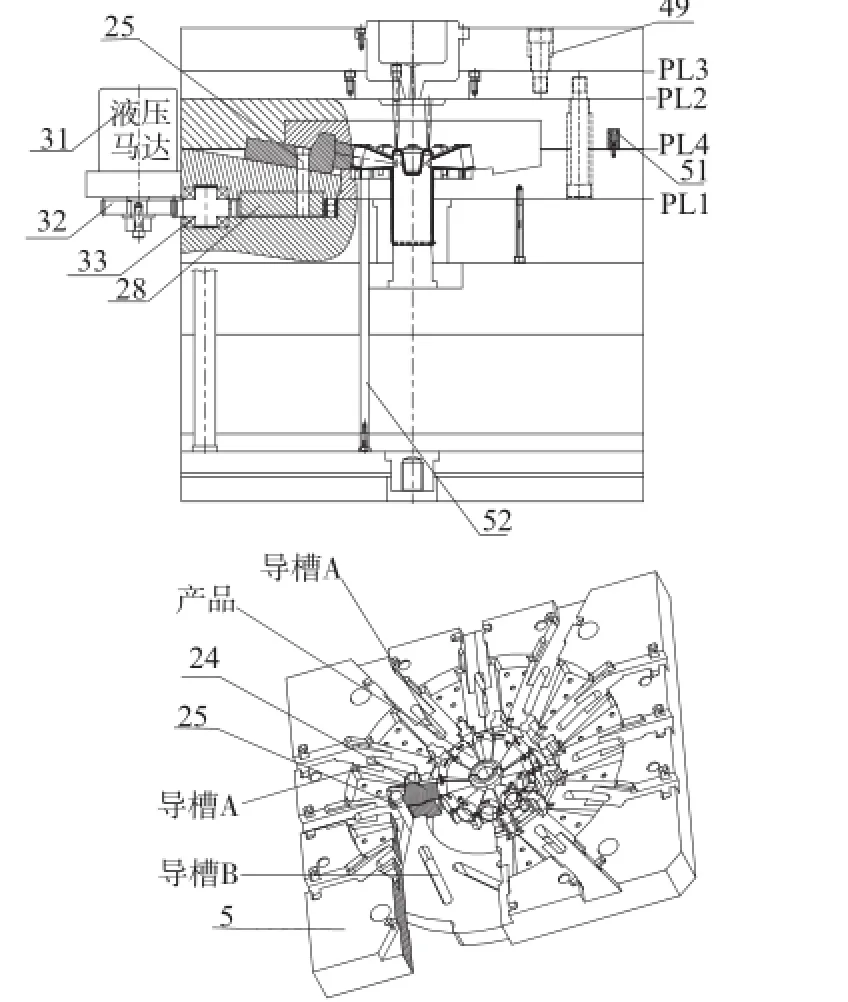

上滑块抽芯组件主要包括零件24~33,如图2c、图3所示。

图3 上滑块抽芯组件示意图

中央齿轮28通过中央齿轮轴承30安装于型芯固定板6上;中央齿轮上耐磨板27、中央齿轮下耐磨板29、中间减速齿轮33、动力电机31安装于型芯固定板6上,动力电机31通过动力齿轮32、中间减速齿轮33将动力传递给中央齿轮28;中央齿轮28通过其上的导槽迫使上滑块拨销25带动上滑块24沿上滑块垫板26上的抽芯方向导槽运动抽芯;上滑块拨销25安装于上滑块24上,并同时接受中央齿轮28、上滑块垫板26上的导槽的导向;上滑块24通过T型槽安装于上滑块垫板26上,所述上滑块24共有12个同样的滑块。

2.4下滑快抽芯组件

下滑块抽芯组件主要由零件21,34~36组成,如图2d所示。下压紧块35安装于动模垫板7上,通过T型槽34与下滑块21联结,并为其提供抽芯动力;限位波珠36安装于下滑块21上,通过与型芯固定板6限位窝的配合以控制下滑块21的抽芯行程,下滑块21为哈夫滑块结构。

2.5模具分型开闭控制组件

分型开闭控制组件主要包括零件37~51,如图2e所示。零件37~41构成动模垫板7与型芯固定板6的开锁闭锁模块;动模垫板小拉杆42限制动模垫板7与型芯固定板6的分离距离;动模垫板张开弹簧43为动模垫板7与型芯固定板6的分离提供动力;零件44~51构成型腔固定板4与滑块垫板5开锁闭锁模块;型腔固定板小拉杆50控制脱料板3与型腔固定板4的分离距离;脱料板小拉杆49控制脱料板3与模座板2的分离距离。

2.6模具顶出组件

由零件52~54组成模具顶出组件,分别为方顶杆、圆顶杆和顶管。

3 模具工作过程

该模具为三板模点浇口模具,为了保证产品完全脱模和自动流道废料分离,开模时,模具需要分四次进行,依次打开以完成注塑的自动化生产。现定义以下符号,以利于说明过程,PL1为模具第1次打开的分型面,PL2为模具第2次打开的分型面,PL3为模具第3次打开的分型面,PL4为模具第4次打开的分型面,具体位置如图4所示。

3.1第1次分型

模具开模后,动模垫板7后退,动模垫板7与型芯固定板6的开锁闭锁模块动作。在动模垫板张开弹簧43的推动下,使模具在PL1处打开,此时,下压紧块35通过T型槽34迫使下滑块21向左做抽芯运动,完成产品下部凹环处的抽芯脱模。

图4 模具打开型面分布图

3.2第2次分型

动模垫板7后退一段距离后,动模垫板小拉杆42将拉住型芯固定板6一起向后退,此时型腔固定板4与滑块垫板5开锁闭锁模块还是处于锁闭状态,型腔固定板4、滑块垫板5、型芯固定板6还是处于闭合状态,模具将在PL2处打开,产品与流道在点浇口处拉断分离。

同步地,上滑块抽芯组件完成产品上部12个喇叭口侧凹的抽芯,其抽芯原理如图5所示。抽芯时,动力电机31正转动作,通过动力齿轮32、中间减速齿轮33将动力传递给中央齿轮28,带动中央齿轮28转动,此时,中央齿轮28通过其上的导槽B迫使上滑块拨销25带动上滑块24沿上滑块垫板26上的抽芯方向导槽A运动抽芯,直到滑块头18从产品中抽出。

图5 上滑块抽芯组件

3.3第3次分型

动模垫板7继续后退,此时,动模垫板小拉杆42将拉住型芯固定板6一起向后退,型腔固定板4与滑块垫板5开锁闭锁模块还是处于锁闭状态,型腔固定板4、滑块垫板5、型芯固定板6还是处于闭合状态,型腔固定板4通过型腔固定板小拉杆50拉动脱料板3一起后退,从而,脱料板3将浇口套1中的流道废料拔出,完成自动流道脱料。

3.4第4次分型

动模垫板7继续后退,在上模座板2通过脱料板小拉杆49拉住脱料板3之前,型腔固定板4与滑块垫板5开锁闭锁模块动作,型腔固定板4与滑块垫板5失去外部锁闭控制,但是,模腔树脂开闭器51还是将型腔固定板4与滑块垫板5吸合在一起,直到上模座板2通过脱料板小拉杆49拉住脱料板3,使其不能前行,从而,型腔固定板4不能继续前行,型腔固定板4与滑块垫板5、型芯固定板6分离,动模垫板7继续后退,直到产品被模具顶出组件完全从型芯上顶出。

3.5复位

产品顶出后模具复位前,动力电机31先反转动作,通过动力齿轮32、中间减速齿轮33将动力传递给中央齿轮28,带动中央齿轮28转动,此时,中央齿轮28通过其上的导槽B迫使上滑块拨销25带动上滑块24沿上滑块垫板26上的抽芯方向导槽A反向运动复位,直到滑块头18完全复位;而后,注塑机顶杆将推动动模部分迫使脱料板3、型腔固定板4、滑块垫板5、型芯固定板6依次按PL4–PL3–PL2–PL1复位,在PL1闭合时,下压紧块35通过T型槽34迫使下滑块21向右做复位运动,直到完全复位,模具闭合,等待下一个注塑循环开始。

4 结语

由于现有模具结构实现圆周多行位、多层位的侧向抽芯时较为复杂,增加模具制造成本、降低注塑件生产效率。通过圆弧化直线运动的方法顺利实现圆周多行位、多层位的侧向抽芯。经生产实践验证,该模具结构设计合理,结构紧凑,工作稳定,安全可靠,有效地实现上述特征产品的抽芯与自动化模塑生产,既保障了产品的质量,又降低了生产成本,提高了生产效率。

参 考 文 献

[1] 李细章.圆弧侧孔盖注塑模具设计[J].工程塑料应用,2011,39(10):93–95.

Li Xizhang. Injection mold design of cover of arc side hole[J]. Engineering Plastics Application,2011,39(10):93–95.

[2] 刘斌,覃孟然.注塑整圆内侧倒扣塑料件的分步抽芯法[J].工程塑料应用,2006,34(12):57–59.

Liu Bin,Qin Mengran. Two steps core pulling for injecting part with internal full circle undercut[J]. Engineering Plastics Application,2006,34(12):57–59.

[3] 王春伟,欧德群,庞毅,等.塑料件注射模侧向抽芯设计[J].中国塑料,2006(9):80–87.

Wang Chunwei,Ou Dequn,Pang Yi,et al. Design of injection mold side core-pulling mechanism for plastics particle[J]. China Plastics.,2006(9):80–87.

[4] 陈孝康.塑料模具侧向合页式抽芯机构[J].塑料,1986(3):17–19,28.

Chen Xiaokang. Hinged side-core-pulling mandrel of plastic mold[J]. Plastics,1986(3):17–19,28.

[5] 田福祥.周向均布多型芯圆弧抽芯注塑模设计[J].塑料科技,2005(6):38–41.

Tian Fuxiang. Design of injection mould with multiple-core pullerequi-spaced in circumference,core pulling in circular arc trace[J]. Plastics Science and Technology,2005(6):38–41.

[6] 杨占尧,司尧华.分油管周向10型芯斜槽抽芯注塑模设计[J].工程塑料应用,2003,31(12):47–48.

Yang Zhanyao,Si Yaohua. Design of the injection mold for the circumference 10-mandrel branch pipe-line flume taking out mandrel[J]. Engineering Plastics Application,2003,31(12):47–48.

[7] 陶永亮,郝圣妍.套管帽注塑模具设计[J].工程塑料应用,2013,41(6):63–65.

Tao Yongliang,Hao Shengyan. Injection mold design of sleeve cap[J]. Engineering Plastics Application,2013,41(6):63–65.

[8] 贺斌,田福祥.轴套注塑模的特殊结构设计[J].工程塑料应用,2004,32(7):54–55.

He Bin,Tian Fuxiang. Special Structure design of injection mould for axle sleeve[J]. Engineering Plastics Application,2004,32(7):54–55.

[9] 张维合.自锁式连接套管注射模设计[J].工程塑料应用,2011,39(5):80–82.

Zhang Weihe. Design of injection mould with self-locking connecting sleeve[J]. Engineering Plastics Application,2011,39(5):80–82.

Design of Core-Pulling Mould by Rounded Linear Motion for Multi Line Positions Around Circumference

Shen Zhongliang1, Xiao Guohua1, Xu Sheng1, Ou Changjin2

(1. Collaborative Innovation Center of Modern Mould and Manufacturing Equipment, Zhejiang Business Technology Institute, Ningbo 315600,China; 2. Key Laboratory of Special Purpose Equipment and Advanced Manufacturing Technology of Ministry of Education, Zhejiang University of Technology, Hangzhou 310014, China)

Abstract:A rounded linear motion core-pulling mould was designed for injection plastic product with multi line and multi layer positions. Core pulling assembly moved linearly subject to straight line guide groove when it moved in a circle, and this motion was powered by gear. Thus,reasonable demoulding of complex plastic parts was realized. Working principle of mould in detail was introduced,automatic injection molding was achieved by opening mould forth. The mould was compact and reliable proved by product,therefore,it can provide reference for circular multi positions plastic parts product.

Keywords:circumference; multi line position; rounded linear motion; plastic mould; core-pulling

中图分类号:TQ320.66

文献标识码:A

文章编号:1001-3539(2016)05-0070-04

doi:10.3969/j.issn.1001-3539.2016.05.017

收稿日期:2016-02-16

*浙江省公益技术研究工业项目(2015C31065)