DCS控制系统在烧结带冷余热发电中的应用及问题研究

2016-07-21郑学奇中冶华天南京电气工程技术有限公司江苏南京210019

郑学奇(中冶华天南京电气工程技术有限公司,江苏南京,210019)

DCS控制系统在烧结带冷余热发电中的应用及问题研究

郑学奇

(中冶华天南京电气工程技术有限公司,江苏南京,210019)

摘 要:本文介绍了安徽某钢铁厂烧结带冷机余热发电DCS控制系统的配置和功能特点,分析了十年来的该发电机组的运行情况,对影响发电机组安全运行的隐患及故障进行了研究,给出了具体解决措施,为其他类似发电机组的设计和运行维护提供参考。

关键词:集散控制系统(DCS);烧结;余热发电

引言

近年来,随着我国大力推广节能减排以及钢铁企业自身降本增效的需要,各地钢铁企业越来越重视烧结工序余热废气的再利用,纷纷在原有烧结带冷机上进行技术改造新增余热发电机组,或者在新建烧结项目中设计建设余热发电机组。自2004年马钢引进国内第一套烧结余热发电机组以来,到2013年底我国钢铁企业已建设烧结余热发电机组138套[1,2]。烧结带冷机通过发电进行余热回收利用,不仅大大降低了烧结工序的能耗,也可以产生良好的社会效益和环境效益。但从目前国内余热发电机组的运行情况来看,大多数机组的作业率和发电量并未达到设计指标。这其中因素很多,主要包括烧结热源连续性差、带冷机烟罩漏风率过高等,也包括对烧结工序产生的热源热值计算偏差导致发电机选型不当等因素。

1 工艺流程

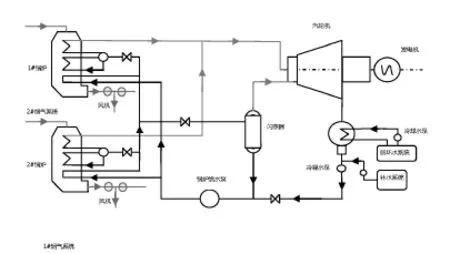

本余热发电系统采用闪蒸余热发电技术,热源来自2台300m2烧结机,利用余热发电系统的引风机,将每台带冷机产生的平均温度为380℃的中低温废气通过0#、1#、2#烟囱送至余热锅炉(省煤器、蒸发器、过热器),废气再通过引风机排入大气或者由循环风机再次进入带冷机以循环利用。2台余热锅炉产生的压力约为1.95MPa的过热蒸汽和闪蒸器产生的饱和蒸汽联合推动一台额定功率为17.5MW的汽轮发电机发电。蒸汽由冷凝器冷却成水后经过冷凝水泵和锅炉给水泵再次进入锅炉。余热锅炉系统纯水损耗由补水系统进行补充。整个余热发电系统分为烟气系统、余热锅炉系统、汽轮机发电系统、补水系统以及冷却水系统等,工艺流程见图1。

图1 工艺流程图

2 控制系统的软硬件设计

本发电系统关键技术设备由国外引进,其中锅炉、闪蒸器、汽轮机、发电机及周边设备、关键调节阀均由外方提供。冷却水、纯水等公共辅助系统则由中方自行设计建设。在整个余热发电系统中,汽轮机控制系统使用横河FA-M3系列 PLC,烟气系统、余热锅炉系统、汽轮机周边设备以及冷却水系统则由1套ABB AC800F DCS集散控制系统进行控制。补水系统使用1套西门子S7-300 PLC控制系统[3]。因补水系统及汽轮机控制系统相对独立,在此将不作介绍,本文将主要介绍ABB AC800F集散控制系统。

2.1 硬件结构设计

本发电系统采用的AC800F DCS控制系统是ABB公司主推的一款集DCS、PLC优势于一体的集散控制系统,具备良好的模拟量数据处理能力,同时软硬件结构简单实用,可支持ProfiBus DP、CAN、FF、ModBus等多种总线协议,也支持连接FF、PA、Hart、ProfiBus等总线型仪表。AC800F控制系统在国内发电厂特别是在火电厂有着广泛应用。本DCS控制系统按照生产流程共设4个子系统(1#锅炉、2#锅炉、汽机系统和公共辅助系统)。4个子系统结构相同,过程站配置PM802F CPU模块、EI803F以太网模块、FI830F ProfiBus通讯模块,过程站模块均采用冗余配置;远程S800 I/O站采用CI830 FieldBus通讯模块。SD802F电源模块为过程站和远程S800 I/O站提供24V直流电源,SD802F同样采用双路冗余配置。远程S800 I/O站与过程站之间的通讯采用Profibus-DP总线;同一子系统的过程站设备和I/O模块装设于1面DCS控制柜中,4个子系统的控制柜全部布置于中控室内。此外,中控室内配置2台操作员站、1台工程师站和1台报表站。报表站除提供报表打印功能外,同时具备公共OPC接口功能,可为外部可通过报表站计算机读取DCS控制系统内各过程站内所有变量的实时数据。整个DCS控制系统的各子系统之间以及与上位机之间的网络通讯采用TCP/IP协议的星型10/100M工业以太网。

2.2 软件配置

在工程师站中,基于Windows XP操作系统,使用Control Builder F 7.2版本编程软件(以下简称CBF),集CBF编程软件集硬件组态、过程站编程调试、操作员站组态、HMI画面编辑、模拟器、系统诊断等于一体。CBF软件安装简单方便,不需要安装操作系统其他组件及任何第三方软件,可以在数分钟内完成所有编程调试软件的安装。CBF支持FBD,IL,LD,SFC和ST等多种编程语言,支持离线编程和在线修改控制器内程序参数。本工程采用FBD编程语言,可以使用软件提供的大量FBD功能块,用户也可以根据自己的要求自定义专用功能块。使用FBD编程语言不仅可以进行复杂灵活的各种模拟量回路编程,而且可以使得HMI画面编辑更加简单,设备显示控制也更加直观。

在操作员站中,运行环境为Windows XP操作系统,安装AC800F DigiVIS7.2版监视软件。 DigiVIS包含画面显示、数据监视、控制操作、趋势归档、系统报警、趋势显示、硬件诊断显示等功能。同时DigiVIS具备OPC接口功能,通过以太网可实时传输画面内的所有数据至opc数据采集端,本工程利用此功能在LOG站上安装报表软件,定时采集操作员站DigiVIS内的所需要的生产数据,生成并打印excel生产报表文件。

3 运行问题分析

本DCS集散控制系统2005年投产运行后,总体上运行良好,未发生重大因DCS系统故障导致的安全生产事故,但在运行过程中,由于多种原因仍然遇到了许多问题[4,5]。

(1)因烧结带冷机烟罩密封性能不理想,漏风率较高,进入锅炉的烟气中混合了大量的外部低温空气,此外由于场地空间不足,2#锅炉只能安装在距离2#烧结带冷机较远的地方,导致2#带冷机废气至2#锅炉温度下降严重。同样由于1#锅炉至汽轮机房距离超过200米,导致过热蒸汽温度在输送过程中温度下降也相当严重,在1#锅炉过热蒸汽到达与2#锅炉过热蒸汽的汇合处时温度经常已经下降至300℃。而300℃为发电机解列的条件。由于2台锅炉所生产的过热蒸汽温度都较低,当其中一台烧结机废气温度出现较大下降或者短暂停机,都直接影响到发电机的稳定运行甚至导致解列。发电机频繁解列不仅严重影响发电量,也给汽轮机、发电机设备使用寿命造成影响。如果余热发电系统能够及时掌握2台烧结机的生产状况,并通过对2台锅炉的废气进气进行调节,将可以有效避免发电机因烧结生产的不稳定导致的频繁解列。但由于当初设计时并未将2台烧结机PLC控制系统内的相关信号,例如烧结配混烧结矿下料量、带冷机烟罩温度等,送至余热发电DCS控制系统,后经改造,余热发电系统操作人员在操作员站画面可直接实时查看2台烧结机的生产动态,并根据烧结机生产状况实时调整余热锅炉的生产策略,避免发电机的过多解列,也使得发电量有了较大提高。

(2)根据风险分散和工艺区域划分的原则,DCS控制系统分为4组冗余控制器。同时电站内关键设备采用一用一备或二用一备模式,例如冷却水循环泵为二用一备模式,冷凝器真空泵、锅炉给水泵采用一用一备模式。但是在原先的控制系统设计时,这些主备用设备却布置在同一子系统中由同一控制器进行控制。在实际运行中,虽然DCS系统过程站采用冗余配置,但偶尔由CPU模块或以太网模块故障引起的过程站冗余切换并未做到无扰动切换,或者远程I/O站DP总线故障,直接导致主用设备停机后备用设备无法自动投用,严重威胁到发电机组的安全运行。特别是随着DCS控制系统运行年限的增加,此类故障也逐年增多。为解决此问题,将此类主用设备和备用设备的I/O点分别布置在不同控制器下的I/O站内,同时修改项目文件中相应的设备控制程序。备用设备所在控制器3秒内未接收到主用设备的运行信号,将自动启动备用设备。经过控制系统改造,不仅增加了控制系统的可靠性,也切实降低了电站设备电气控制上存在的安全隐患。

(3)DCS控制系统I/O模块I/O点的供电电源采用冗余配置的24VDC直流电源,24V直流电源经4只微型断路器分别送至DCS控制柜AI、DI、AO、DO信号出线端子排,由端子排送至现场设备I/O接点,经I/O接点再返回至S800 I/ O模块。而发电系统的许多电气设备安装位置位于高温区域;所在位置烧结矿含铁粉尘较多;电气设备设计选型时选择的防护等级不高;工程建设阶段施工过程不规范。诸多原因导致DCS系统的24V直流电源直接暴露于环境恶劣的设备现场。系统投运后,特别是在雨季,不时出现外部I/O信号接地等故障,直接导致直流电源微型断路器分断,DCS I/O模块失电,进而锅炉被迫甩炉、甚至发电机解列。为解决此问题,在控制室增设中间继电器柜,在中间继电器柜内安装交流220V中间继电器和直流24V隔离配电器,将设备现场环境恶劣的I/O信号全部送至中间继电器和隔离配电器的输入端,中间继电器和隔离配电器的输出信号再送至DCS的I/ O模块,这样就将外部信号与DCS模块完全分隔开来。这种方式不仅使得问题得以解决,而且投入资金较少,同时也为后期设备维护带来了很多便利。

4 结束语

该钢铁厂烧结带冷机余热发电系统投产后,在十余年的生产运行中产生了巨大的经济效益、环境效益和社会效益。该发电系统年均发电量约7000万kW·h,年发电收入2000余万元,目前早已收回全部投资,并仍将持续不断地为烧结工序的节能降耗做出贡献。而DCS控制系统的稳定运行,也有力地保障了余热发电系统的安全平稳运行。

参考文献

[1] 汪保平等,马钢300m2烧结机带冷烟气余热发电工程[J].烧结球团,2007,31(2):8-12.

[2] 贾勇等,济钢烧结余热发电生产现状[J].山东冶金,2010,32(5):47-49.

[3] 刘一福,火电厂DCS应用技术问题探讨[J].自动化仪表,2005,26(5):57-59.

[4] 李宝东等,烧结余热发电现状及存在问题的分析[J].冶金能源,2012,31(3):49-52.

[5] 魏巍等,营口600mm2烧结余热发电项目热控部分设计探讨[J].矿业工程,2015,13(5):52-53.

Study on application and problem of Distributed Control System in Sintering Cooler WasteHeat Generation

Xueqi Zheng

(NanJing Electrical Engineering & Technology Co., Ltd.,HTC,MCC, NanJing JiangSu, 210019, China)

Abstract:This paper introduced the configuration and characteristics of Distributed Control System of sintering cooler wasteheat generation in a Anhui Iron & Steel plant.According to the generating system's running conditions in ten years,analyzedhidden troubles and faults which affect the safe operation of generating system, and gave some concrete solutions.These solutions can provide reference for othersimilar design and maintenance of generating system.

Key words:Distributed Control System(DCS); Sinter; Waste Heat Generation

中图分类号:TP273+.5

文献标识码:A

文章编号:2095-8412 (2016) 02-262-04

DOI:工业技术创新 URL: http//www.china-iti.com 10.14103/j.issn.2095-8412.2016.02.037

作者简介:

郑学奇(1981-),男,工程师,从事冶金自动化管理工作。

E-mail: zhengxueqi1981@163.com