高精度玻璃切机远程实时监控系统研究

2016-07-21师艺杰李晓刘顺董必文中北大学计算机与控制学院山西太原030051

师艺杰,李晓,刘顺,董必文(中北大学计算机与控制学院,山西太原,030051)

高精度玻璃切机远程实时监控系统研究

师艺杰,李晓,刘顺,董必文

(中北大学计算机与控制学院,山西太原,030051)

摘 要:为了提高原材料的利用率、降低能耗及工人的劳动强度,本文设计了基于施耐德M218PLC的高精度玻璃切机远程实时监控系统。该监控系统以施耐德PLC为控制器,通过Modbus协议与触摸屏建立信息交互,进而实现远程实时监控。此外,系统通过模拟量扩展模块TM2AMM3HT采集信号,利用脉冲串输出(Pulse Train Output,PTO)驱动伺服驱动器Lexium23D;同时采用两台不同频率的变频器(ATV312)控制电机转速,利用这种设计方法可以根据用户要求实现玻璃的定长、定标、变频传送、伺服精确切割、故障显示和实时报警等功能。

关键词:M218PLC;Modbus通讯协议; ATV312;玻璃切机;远程监控

引言

随着城市生活节奏的加快,生活水平的提高,人们对玻璃的等级、质量、种类等方面的需求与日俱增,玻璃正广泛用于医疗、日用、化学、建筑、电子、仪表及核工程等领域[1]。玻璃生产中,随着自动化水平的不断提高,原有的纯人工生产的流水线工作逐步被代替。切割加工技术作为一种标准的自动化生产过程,正向着高精度、高定位和高速度方向发展。因此,对于高精度玻璃切机远程实时监控系统的研究变得尤为重要。

本文设计的高精度玻璃切机实时远程控制系统不仅实现了全自动化控制,而且定位精准、速度较高。伺服系统和数控系统的结合可以使切割精度和切割速度达到很高的标准,加之伺服系统中的位置模式、速度模式均采用闭环控制,可以使伺服电机(内置高精度的编码器)带动机械负载高速运行。

1 系统结构及工作原理

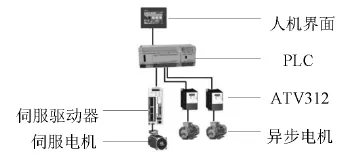

高精度玻璃切机远程实时监控系统以(PLC)为核心控制单元,结合触摸屏远程监控系统、变频控制系统、伺服控制系统实现高精度的玻璃切割,结构如图1所示。

图1 系统结构

本设计是在一个工作平面上,将玻璃用吸附法固定在平面上开始上料,然后三轴控制切割头动作,通过X轴和Y轴双向移动确定机器的行走方向,通过Z轴的旋转控制转刀角度,利用水压和弹簧共同控制下刀力度,最后实现出料。控制部分采用施耐德PLC控制器,驱动部分采用施耐德伺服驱动器和交流伺服电机。

机器的位移精度高达0.01mm,利用伺服控制水刀切割,切割速度快,切面光洁、圆滑、无爆边,切割后不需要或易于二次加工[2]。通过超高压发生器将水增压到300MPa以上,通过专用的宝石喷嘴高速喷出,对材料进行切割加工,非常符合环保要求。

2 硬件模块

系统硬件均采用施耐德电气的相关设备,其配置及各组成部分的性能如图2所示。

图2 系统硬件配置

①TM218LDAE24DRHN(M218 PLC)具备高速计数、脉冲输出、模拟量I/O点、支持Modbus串口通信、SoMachine通讯协议和以太网通信具有高速计数的功能:4点快速输入,可作为2路A/B相或4路单相100KHZ高速计数,可以控制多轴定位;

②HMIGXO系列的触摸屏HMIGXO3501可以通过Modbus和SoMachine通信协议与PLC进行通信,而且HMIGXO3501小而方便,可用于程序的下载、存储以及备份[3];触摸屏与M218PLC通信接线方式如图3所示。

图3 通信接线方式

③ATV312变频器主要用于功率范围在0.18 到15KW的三相异步电机,可以给比变频器功率低的任意电机供电[4]。拥有6个逻辑输入、3个模拟量输入、1个逻辑/模拟量输出和2个继电器输出,可实现电机的多段速控制(可预设16段速)、PID调节等,同时集成了Modbus、CANopen通信协议;

④伺服驱动器LXM23驱动装置是施耐德厂家一种性价比高、控制精度高的伺服驱动器[5]。外形紧凑,具有2通道模拟量输入端(+/-10V)和脉冲接口、通过集成HMI进行参数设置和调试、可运行的模式主要有Jog(寸动模式)、内部位置模式、速度控制模式、力矩控制模式[6];内置8个运动任务,可通过脉冲、模拟量和I/O信号控制、8路数字输入、4路数字输出、2路模拟输出和2路模拟输出;

⑤根据机械负载的转矩、转速、转动惯量等参数选定伺服电机BCH1802N32A1C。

3 软件模块

3.1 编程软件

编程选用施耐德公司研发的SoMachine软件,通过编写相关程序来对可编程逻辑控制器、运动控制器、触摸屏监控系统、变频系统、伺服控制系统等相关硬件进行编程调试,可以不受限制在统一软件平台开发一套完整的解决方案。同时支持所有IEC61131-3的编程语言,包括梯形图(LD)、结构化文本(ST)、顺序功能图(SFC)、连续功能图(CFC)、指令表(IL),功能块图(FBD)6种编程语言,支持多种通信协议[7]。

3.2 程序模块

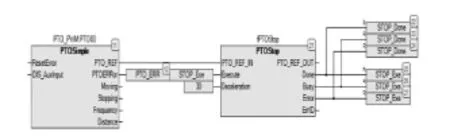

PTO通过实施数字技术来精确执行定位任务,PTO通常用于控制步进电机或伺服电机,为指定的脉冲数和频率提供方波输出,其加速度和减速度可控[8]。

在SoMachine编程软件中实现PTO脉冲控制,需使用软件功能库提供的PTOSimple、PTOMoveRelative和PTOStop等功能块。其中,功能块PTOSimple主要用于管理PTO,每个PTO脉冲控制系统工作时必须先调用该功能块;功能块PTOMoveRelative用来表示相对于当前位置移动一定的距离(一般用PTO脉冲数表示),通常也被称为相对位置控制模式,此功能块可以设置运动的速度、运动的距离、运动加速度和减速度;功能块PTOStop主要用于终止当前的PTO控制模式,当功能块PTOStop的使能端使能后,PTO运动模式不论处于哪种运动状态,都会终止当前的运动,通过PTO脉冲输出控制伺服驱动器达到玻璃长度的精确控制,同时控制系统的定长模式、对标模式和寻标模式。

3.3 程序设计

3.3.1 模拟量输出控制变频器程序设计

自动工作模式下,根据送料高光电、送料低光电的工作状态,通过主电机的输出频率确定副电机的工作频率;手动工作模式下,用户可以根据需要设定电机的转速。部分参考程序如图4所示。

图4 控制变频器程序

3.3.2 PTO脉冲控制伺服驱动器程序设计

①自动操作伺服的模式下,定长、对标、寻标模式参考程序如图5所示。

图5 控制伺服驱动器程序

②手动操作伺服的模式下,主要有伺服点动正转模式和反转模式,参考程序如图6所示。

图6 手动控制伺服驱动器程序

③停止PTO工作模式下,为了中止正在进行的所有运动,添加停止程序,参考程序如图7所示。

图7 停止PTO工作程序

3.3.3 生产速度测量单元程序设计

凸轮接近开关的动作时间其实就是设备的送料速度,通过测量凸轮接近开关的平均频率SpdNow_Hz就可以得到送料速度,即为设备的运行速度。参考程序如图8所示。

图8 生产速度测量单元程序

3.3.4 系统报错处理程序设计

当控制系统在运行过程中出现一些错误警报信息时,可以通过错误复位功能消除一些错误信息。参考程序如图9所示。

图9 系统报错处理程序

4 触摸屏监控系统

4.1 控制系统操作运行界面

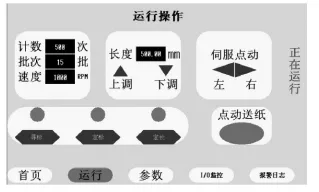

计数的次数、批次和速度值设定好之后,机器将自动送料,期间可以完成寻标、定标和定长功能,也可以选择点动送料。运行界面如图10所示。

图10 运行界面

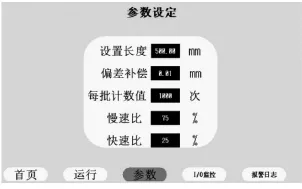

4.2 控制系统参数设定

此界面可以远程设置长度、偏差补偿、每批的计数值、快速比和慢速比的参数和变量。参数设定界面如图11所示。

图11 参数设定界面

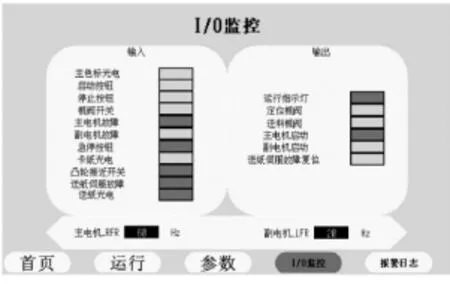

4.3 控制系统I/O变量监控

如图12所示,监控界面可以远程监控系统的运行状态及故障变量。图12所示的监控显示主电机发生故障时,系统急停按钮动作,凸轮接近开关停止动作,送料伺服显示故障。

图12 I/O变量监控

4.4 报警日志

报警日志会将故障显示在界面,同时显示出IO变量,可以方便修理。日志如图13所示。

图13 报警日志

5 结论

通过硬件、软件系统的协同设计,使系统成功运作。系统内的远程监控模块可以实时观测数据,可有效避免故障。同时驱动器位置模式的编码器精度可达0.01mm,速度可达3000r/ min,可使控制系统以高精度、高速度方式运行。系统的解决方案集成性强,节省配线工作,而且操作方便,性价比高,值得业界参考。

参考文献

[1] 程新蕾.浅谈中国玻璃发展[J].黑龙江史志, 2014, 2(21):40-41.

[2] 王东,宋再芝.玻璃成型技术[J].中国玻璃, 2013, 30(5):10-13.

[3]S.Dana etc.Development of a monitoring and control platform for PLC-based applications[J].Computers and Standards, 2007,5(37):52-55.

[4] 王兆宇.施耐德电气变频器原理与应用[J].机械工业出版社,2009.

[5] 李幼涵.施耐德SoMachine控制器应用及编程指南[J].机械工业出版社, 2014.

[6] 施耐德电气.Lexium 23系列交流伺服驱装置用户手册[J].施耐德电气, 2011.

[7] 施耐德电气.Modicon M218培训教材[J].施耐德电气(中国)有限公司LECA市场部, 2012.

[8] 陈英,杨洪.基于SoMachine平台的PTO伺服运动控制的应用[J].电子世界, 2014, 1(20):459-460.

Research on Remote and Real-time Monitoring System for Glass Cutting Machine of High Precision

Yijie Shi, Xiao Li, Shun Liu, Biwen Dong

(Computer and Control Engineering Academy, North University of China, Taiyuan, 030051, China)

Abstract:In order to greatly improve the utilization rate of raw materials, and reduce energy consumption and labor intensity of workers, a remote real-time monitoring system based on Schneider M218PLC is designed.The monitoring system is based on the model PLC as the controller, establish communication with the touch screen through the Modbus protocol for remote real-time monitoring, In addition , the system through the analog signal acquisition module TM2AMM3HT; Pulse Train Output servo driver (Lexium23D), and two different frequency converter of ATV312 to control rotation rate of motor, the system can find the fixed length, calibration, frequency conversion, precision cutting of servo, fault display of glass according to the requirements of users to display, and include timely alarm function.

Key words:M218PLC; Protocol of Modbus; ATV312; Punching Machine; Remote Monitoring

中图分类号:TP311

文献标识码:A

文章编号:2095-8412 (2016) 02-200-05

DOI:工业技术创新 URL: http//www.china-iti.com 10.14103/j.issn.2095-8412.2016.02.022

作者简介:

师艺杰(1992-),男,硕士研究生,主要从事控制理论与控制工程方向的研究。

E-mail: 1252191292@qq.com