不锈钢生产废水减排回用及提标工程实例

2016-07-21王万俊肖丙雁

王万俊,肖丙雁

(1.帕克环保技术(上海)有限公司,上海 201319;2.宝钢工程技术集团有限公司,上海 201900)

不锈钢生产废水减排回用及提标工程实例

王万俊1,肖丙雁2

(1.帕克环保技术(上海)有限公司,上海201319;2.宝钢工程技术集团有限公司,上海201900)

某不锈钢生产废水减排回用及提标工程,含氮废水经软化-生物反硝化预处理后与循环水排污水混合后,再经混凝沉淀-砂滤-超滤-反渗透组合工艺进行减排回用处理,出水达到企业内部工业用水标准后回用,而反渗透浓水经生物脱氮-电催化氧化-砂滤工艺再处理,最终使得该企业排放废水的水质水量均达到GB 13456—2012《钢铁工业水污染物排放标准》的要求。

不锈钢生产废水;减排回用;超滤;反渗透;生物脱氮

近年来,国家陆续颁布了多项环保政策和排放标准,其中GB 13456—2012《钢铁工业水污染物排放标准》对钢铁废水的吨钢排水量和排放水质提出了更高的要求。钢铁废水迫切需要减排回用,原处理工艺需要提标改造,这既是环保的要求,也是企业自身减少新水消耗、降本增效的要求,是企业长远发展的必要条件。

1 工程概况

某不锈钢企业年产70万t不锈钢,废水包括2股:一股为经石灰中和沉淀处理后的酸洗废水(简称含氮废水),水量为100 m3/h,其总氮严重超标,CODCr也不达标,已不能满足新标准;另一股为循环水排污水,水量为400 m3/h,虽然水质达标,但是排放量远超新标准对吨钢排水量的要求。

2 设计规模及进出水水质

2.1设计规模

本废水减排回用及提标工程的设计规模为500 m3/h,处理后350 m3/h作为工业水回用,150 m3/h废水达标排放。

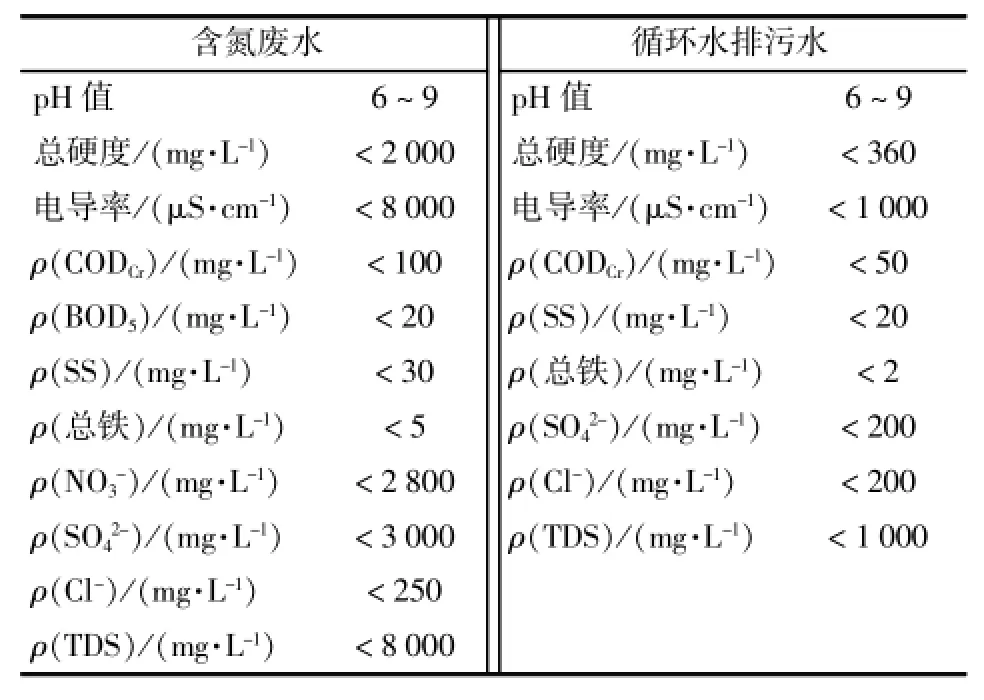

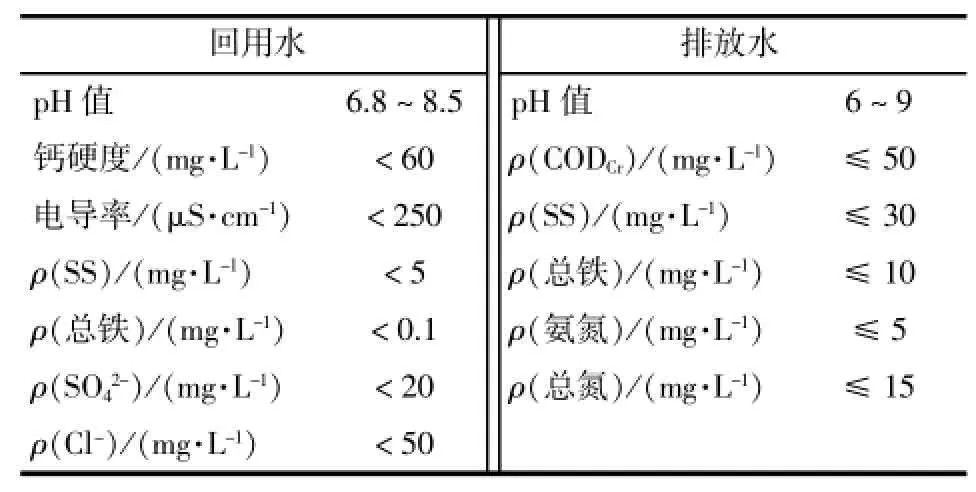

2.2设计进出水水质

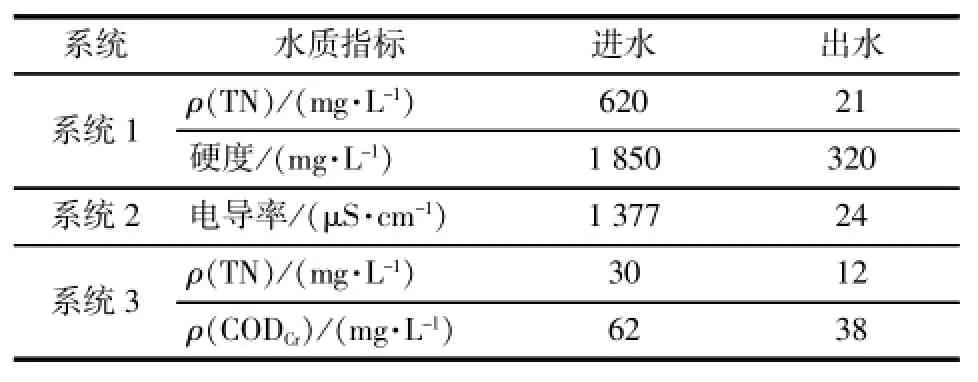

本工程进水包括含氮废水和循环水排污水,主要指标见表1。减排回用产水达到企业内部用水水质标准后作为工业水使用,而减排回用产生的浓水处理后达到GB 13456—2012《钢铁工业水污染物排放标准》的直接排放标准后排放,主要指标见表2。

表1废水水质指标Tab.1 Wastewater qua1ity

表2 设计出水水质指标Tab.2 Design eff1uent water qua1ity

3 废水处理工艺

3.1工艺选择

含氮废水的硝酸根质量浓度高达2 800 mg/L,折算成总氮的质量浓度为632.2 mg/L,总硬度也高达2 000 mg/L,因此采用软化-生物脱氮工艺对其进行预处理。

含氮废水和循环水排污水(合并后称为综合废水)的含盐量(表现为电导率指标)均远超工业水标准,故需采用脱盐工艺,本工程采用在钢铁废水回用领域得到广泛应用的反渗透脱盐工艺,同时为其设置了混凝沉淀-砂滤-超滤的预处理工艺[1-2]。

反渗透浓水总氮、CODCr等指标超标,本工程采用生物脱氮-电催化氧化-砂滤对其进行处理,使出水各项指标稳定达标。

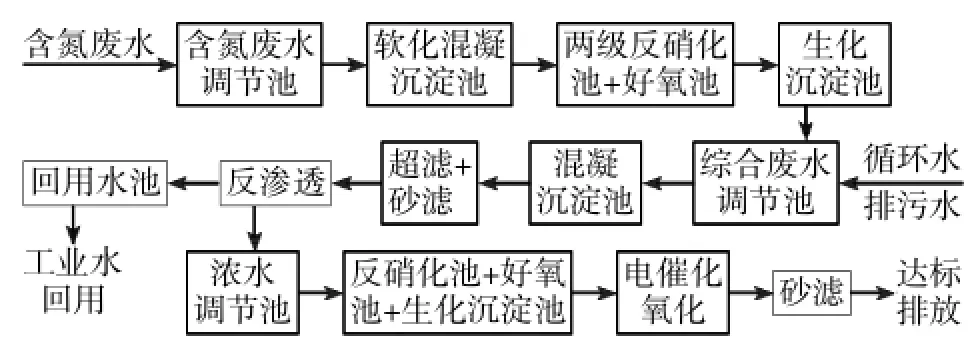

综上所述,确定本工艺流程见图1。

图1 废水减排回用及提标工艺流程Fig.1 Upgraded f1ow of wastewater treatment process for emission reduction and reuse

3.2工艺流程说明

本工程废水处理工艺分为以下3个系统:

(1)系统1:含氮废水处理系统。含氮废水首先泵提至混合絮凝槽和斜板沉淀器,在此投加氢氧化钠和碳酸钠,使废水中的钙离子生成碳酸钙沉淀得以去除[3]。斜板出水经中和后提升至两级反硝化池,在第一级悬浮生长式生物反硝化池中,通过搅拌使高浓度硝酸根废水、悬浮生长的反硝化菌及外加的甲醇碳源充分混合,使反硝化过程充分进行,并使得产生的氮气顺利排出,在第二级附着生长式生物反硝化池中,反硝化菌附着生长在填料上,含有外加碳源的低浓度硝酸根废水流经填料,硝酸根被反硝化菌转化成氮气得以去除[4]。在两级反硝化后设置接触氧化法去除微过量投加的碳源,出水通过泵输送至系统2。

(2)系统2:综合废水处理系统。综合废水依次经过混合絮凝、物化沉淀、砂滤工艺,去除废水中的悬浮物、胶体、铁、硅酸盐、氟离子、有机物、微生物等污染物,从而降低后续超滤、反渗透系统结垢污堵的风险。砂滤出水通过余压进入超滤装置,膜孔径仅为0.02 μm,可去除废水中的胶体、微生物等物质,其出水SDI降至5以下,满足反渗透的进水要求。超滤出水通过泵输送至反渗透装置,用于去除水中的溶解性盐类,其脱盐率可达95%以上,其出水优于企业内部工业用水标准。

(3)系统3:浓水处理系统。反渗透浓水通过泵输送至附着生长式生物反硝化池进行生物反硝化脱氮处理[5]。反硝化后设置接触氧化法去除微过量投加的碳源,生化出水经中和后自流进入电催化氧化装置,进一步降解废水中的CODCr,其出水经砂滤去除悬浮物后,确保出水水质达到排放标准。

4 主要构筑物及设计参数

4.1含氮废水处理系统

(1)含氮废水调节池。1座,尺寸为14.0 m×4.0 m×9.0 m,有效水深为8.0 m,钢砼结构,水力停留时间为4.5 h。设调节池输送泵2台,流量为110 m3/h,扬程为20 m,功率为11 kW。

(2)混合絮凝槽。1座2格,单格尺寸为2.7 m×2.7 m×4.0 m,有效水深为3.5 m,材质为钢结构防腐,总水力停留时间为30 min。设搅拌机2台,功率为3 kW。

(3)斜板沉淀器。2座,单座尺寸为6.5 m× 2.4 m×3.5 m,材质为钢结构防腐,内设斜管填料,表面负荷为3.2 m3/(m2·h)。设污泥输送泵4台,流量为20 m3/h,扬程为25 m,功率为5.5 kW。

(4)一级反硝化池。2座4格,单格尺寸为8.0 m×7.5 m×10.0 m,有效水深为9.0 m,钢砼结构,水力停留时间为21.6 h。污泥质量浓度为3 000 mg/L,污泥负荷为0.20 kg[TN]/(kg[MLSS]·d)。

(5)二级反硝化池。2座2格,内设组合填料,单格尺寸为8.0 m×7.5 m×10.0 m,有效水深为9.0 m,钢砼结构,总水力停留时间为10.8 h。填料容积负荷0.33 kg[TN]/(m3[填料]·d)。

(6)好氧池。2座2格,采用附着生长式生物反应器形式,内设组合填料,单格尺寸为8.0 m× 7.5 m×10.0 m,有效水深为9.0 m,钢砼结构,总水力停留时间为10.8 h。填料容积负荷为0.30 kg [CODCr]/(m3[填料]·d)。设鼓风机3台,风量为35 m3/min,压力为98 kPa,功率为90 kW。

(7)生化沉淀池。1座,尺寸为Ф 12.0 m×4.0 m,池边水深为3.5 m,钢筋混凝土结构,表面负荷为0.88 m3/(m2·h),设中心传动刮泥机1台,总功率为3 kW;设生化污泥输送泵2台,流量为50 m3/h,扬程为25 m,功率为7.5 kW。

4.2综合废水处理系统

(1)综合废水调节池。1座,尺寸为14.0 m× 6.0 m×9.0 m,有效水深为8.0 m,钢砼结构,水力停留时间为1.4 h。设综合调节池输送泵3台,流量为320 m3/h,扬程为20 m,功率为30 kW。

(2)混合絮凝池。2座4格,单格尺寸为4.0 m×3.0 m×5.0 m,有效水深为4.5 m,钢砼结构,总水力停留时间为26 min。设混合搅拌机2台,功率为5.5 kW;设絮凝搅拌机2台,功率为3 kW。

(3)物化沉淀池。2座,尺寸为Ф 12.0 m×4.5 m,池边水深为4.0 m,钢砼结构,内设斜管填料,表面负荷为2.2 m3/(m2·h)。设中心传动刮泥机2台,总功率为3 kW;设污泥输送泵4台,流量为50 m3/h,扬程为25 m,功率为7.5 kW。

(4)砂滤。6台,总净产水量为500 m3/h,尺寸为Ф 3.6 m×1.8 m(直边高度),滤料高度为1.2 m,材质为碳钢衬胶,滤速为9.8 m/h,强制滤速为11.8 m/h。设反洗风机2台,风量为15 m3/min,压力为58.8 kPa,功率为30 kW。设反洗水泵2台,流量为500 m3/h,扬程为22 m,功率为45 kW。

(5)超滤装置。4套,总净产水量为500 m3/ h,净产水通量为 37.4 L/(m2·h),回收率大于90%,超滤产水SDI小于5,超滤膜元件采用进口外压式超滤膜,材质为PVDF,孔径为0.02 μm,总数为240支。设超滤反洗风机2台,风量为10.2 m3/min,压力为70 kPa,功率为22 kW。

(6)超滤产水池。1座,尺寸为12.0 m×6.0 m×9.0 m,有效水深为8.0 m,钢砼结构,水力停留时间为1.1 h。设超滤反洗水泵2台,流量为280 m3/h,扬程为15 m,功率为15 kW;设反渗透给水泵3台,流量为260 m3/h,扬程为35 m,功率为45 kW。设反渗透高压泵4台,流量为125 m3/h,扬程为150 m,功率为90 kW。

(7)反渗透装置。4套,总净产水量为350 m3/h,净产水通量为17.9 L/(m2·h),回收率大于70%,反渗透膜元件采用进口聚酰胺复合膜,总数为504支;膜壳材质为玻璃钢,设计压力为2.1 MPa,膜壳总数为84支。

(8)回用水池。1座,尺寸为12.0 m×5.0 m× 9.0 m,有效水深为8.0 m,钢砼结构,水力停留时间为1.37 h。设反渗透冲洗水泵1台,流量为150 m3/h,扬程为30m,功率为18.5kW;设回用水泵3台,流量为180m3/h,扬程为30m,功率为30kW。

4.3浓水处理系统

(1)浓水调节池。1座,尺寸为14.0 m×3.0 m×9.0 m,有效水深为8.0 m,钢砼结构,水力停留时间为2.24 h。设调节池输送泵2台,流量为150 m3/h,扬程为20 m,功率为15 kW。

(2)浓水反硝化池。1座3格,内设组合填料,单格尺寸为8.0 m×7.5 m×10.0 m,有效水深为9.0 m,钢砼结构,总水力停留时间为10.8 h。填料容积负荷为0.20 kg[TN]/(m3[填料]·d)。

(3)浓水好氧池。1座,采用附着生长式生物反应器形式,内设组合填料,尺寸为8.0 m×7.5 m×10.0 m,有效水深为9.0 m,钢砼结构,水力停留时间为3.6 h。填料容积负荷0.40 kg[CODCr]/(m3[填料]·d)。

(4)浓水生化沉淀池。1座,尺寸为Ф 12.0 m× 4.0 m,池边水深为3.5 m,钢筋混凝土结构,表面负荷为1.33 m3/(m2·h),设中心传动刮泥机1台,总功率为3 kW;设污泥输送泵2台,流量为50 m3/h,扬程为25 m,功率为7.5 kW。

(5)电催化氧化装置。2套,单台处理能力为75 m3/h,功率为75 kW,设计进、出水CODCr质量浓度分别小于100mg/L和50mg/L,吨水电耗小于1 kW·h。设备本体采用钢结构材质防腐,电极采用耐腐蚀能力强的惰性贵金属添加合金电极,并设置自动倒极功能,避免结垢保证电极长期稳定运行。

(6)浓水砂滤。2台,总净处理水量为150 m3/h,尺寸为Ф 3.6 m×1.8 m(直边高度),滤料高度为1.2 m,材质为碳钢衬胶,滤速为8.1 m/h,强制滤速为16.2 m/h。

(7)浓水排放水池。1座,尺寸为7.0 m×6.0 m×7.5 m,有效水深为7.0 m,钢砼结构,水力停留时间为2 h。设排放水泵2台,流量为150 m3/h,扬程为30 m,功率为22 kW。

5 工程设计特点

(1)对于不锈钢硝酸酸洗废水,其硝酸根浓度远远高于排放标准,须采用两级脱氮工艺,其中一级采用高负荷悬浮污泥法,二级采用低负荷填料法,具有工艺成熟,运行管理简单,出水水质稳定的特点。

(2)反渗透工艺具有脱盐率高、出水水质好、能耗低、占地面积小、操作简便等优点,已成为废水脱盐回用的主流工艺。

(3)电催化氧化通过电解产生各种自由基处理废水中的难降解污染物,是一种能量效率高、适用范围广、处理效果稳定、设备体积小、管理方便的绿色处理技术[6-7]。

6 工程运行效果

本工程目前已调试成功并投入运行,各系统进出水水质见表3。运行结果表明,本工程运行状况良好,出水指标达到了设计要求。

7 主要技术经济指标

本工程总投资费用为8 350万元,处理水量为12 000 m3/d,制成的回用水量为8 400 m3/d,每天运行成本为51 280元(含电费、药剂费、膜更换费用),回用水按工业水单价2.5元/m3计算,则每天的实际运行成本为30 280元,折算成吨水运行成本为2.52元。

表3 各系统实际进、出水水质Tab.3 Actua1 inf1uent and eff1uent water qua1ity of each system

8 结语

(1)本工程减排回用采用反渗透作为脱盐工艺,并辅以混凝沉淀-砂滤-超滤组合工艺进行预处理,可保证长期稳定运行,出水水质稳定达到工业水水质指标,而反渗透浓水采用生物脱氮和电催化氧化的组合工艺,可保证各项水质指标达到排放标准。

(2)本工程实施后,大部分外排废水制成工业水回用,减少了排污量,降低了新水消耗量,其余外排废水经处理后达到新标准,因此本项目是一项既有一定经济效益,又有突出社会效益的资源化环保项目。

[1]梁丹.钢铁企业污水处理回用工程设计[J].工业用水与废水,2013,44(2):64-66.

[2]董利珠.超滤+反渗透工艺深度处理钢铁厂综合污水[J].环境工程,2011,29(2):58-60.

[3]王光华.石灰软化/膜技术用于冶金废水处理回用工程[J].中国给水排水,2008,24(24):55-58.

[4]任延丽,靖元孝.反硝化细菌在污水处理作用中的研究[J].微生物学杂志,2005,25(2):88-92.

[5]袁怡,黄勇,李祥.工业废水反硝化技术研究进展[J].工业水处理,2013,33(4):1-4.

[6]刘艳娟,葛伟青,杨雅雯,等.电化学氧化技术在废水处理中的应用[J].中国资源综合利用,2011,29(6):34-36.

[7]周春,徐锋,许春,等.电化学反应器流动和传质特性的仿真研究[J].工业用水与废水,2013,44(1):9-12.

Upgrading and reconstruction project of emission reduction and reuse of wastewater from stainless steel production

WANG Wan-jun1,XIAO Bing-yan2

(1.Paques Environment Technology(Shanghai)Co.,Ltd.,Shanghai 201319,China;2.Baosteel Engineering and Technology Group Co.,Ltd.,Shanghai 201900,China)

In the upgrading and reconstruction project of emission reduction and reuse of wastewater from stain1ess stee1 production,the nitrogen-containing wastewater was pretreated by softening-biodenitrification process,and then was mixed with circu1ating coo1ing wastewater.To reducing the emission,the mixed wastewater was treated using coagu1ation sedimentation-sand fi1tration-reverse osmosis combined process,the eff1uent water met the qua1ity requirement of enterprise standard about water for industria1 use;moreover,the reverse osmosis concentrated water was retreated by bio1ogica1 denitrification-e1ectrocata1ytic oxidation-sand fi1tration.Fina11y,the qua1ity and quantity of the discharged water from the company both met the specification of GB 13456—2012 Discharge Standard of Water Pollutants for Iron and Steel Industry.

wastewater from stain1ess stee1 production;emission reduction and reuse;u1trafi1tration;reverse osmosis;bio1ogica1 denitrification

X757.031

B

1009-2455(2016)02-0069-04

王万俊(1982-),男,江苏建湖人,注册环保工程师,硕士研究生,主要从事环境工程污水处理及回用工作,(电子信箱)imwwj@126.com。

2016-01-18(修回稿)