海洋钻井隔水管单根制造技术研究

2016-07-20吕拴明刘志林杨晓哲

吕拴明,覃 建,张 凯,刘志林,杨晓哲

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.西安石油大学 机械工程学院,西安 710065)

海洋钻井隔水管单根制造技术研究

吕拴明1,2,覃建1,张凯1,2,刘志林1,杨晓哲1

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.西安石油大学 机械工程学院,西安 710065)

摘要:针对国内在隔水管制造技术方面的研究成果,结合隔水管单根实际生产制造的过程,分析了国内在隔水管单根的制造过程中所需要的关键技术。通过对隔水管单根制造过程的探索与研究,以隔水管单根的组成和相关技术参数为起点,从隔水管的材料选择、管体制造、接头技术、焊接技术、加工与装配、防腐处理和试验验证7个方面对隔水管目前的制造技术进行了分析研究。研究结果表明:我国已经掌握了隔水管单根的制造技术,此项技术国产化的实现将对我国海洋石油装备的国产化发展具有推动作用。

关键词:隔水管;单根;制造

海洋钻井隔水管是海洋深水油气田开发的重要装备,需满足环境温度-20~50 ℃的海洋工况,具有投资高、风险高,难度大,技术要求高的特点。隔水管制造技术一直被国外少数国家所垄断。国内很多机构近年来针对隔水管系统进行了研究分析,特别是在隔水管使用强度方面做了大量的研究,并在隔水管技术研发方面取得了一定的研究成果,但国内在隔水管产品的制造方面还处于探索阶段。2007年,宝鸡石油机械有限责任公司承担国家高技术研究发展计划(863计划)“深水钻井隔水管系统技术研究”课题,先后攻克了隔水管结构设计,隔水管相关方案设计,隔水管连接件结构设计,对隔水管强度进行了理论计算,并对海洋油气装备的涂装防腐技术做了研究,但是隔水管的自主生产制造技术还未取得较大进展。面对国内现状,宝鸡石油机械有限责任公司经多年的研究,已经掌握了隔水管的制造技术,为实现我国在隔水管制造技术方面的自主生产、打破国外技术的垄断迈进了重要的一步,隔水管的研发已经从样机制造及试验验证阶段逐渐向产品制造阶段过渡,正在积极筹建全国首套隔水管生产线,预计建成后将实现隔水管制造的国产化,达到批量生产。

近年来国内机构已经研究出了隔水管的配套方法,结合国外隔水管使用、维修的经验,在海洋石油装备研发方面取得了较大的成果;已经通过样机制造,掌握了隔水管单根的制造技术,且完成了隔水管疲劳性能试验。在与隔水管相关的材料技术、焊接技术、装配试验和防腐处理技术上实现了突破。

1隔水管系统简介

隔水管的作用是隔离油井与海水,形成钻井液的循环通道,为钻杆向海底井口下放提供通道,同时用以安装水下防喷器,并具有支撑各种管线的能力。

隔水管组成主要包括:卡盘、万向节、分流器、伸缩节、隔水管、填充阀、挠性接头、终端接头等,每个组成都有其特殊的作用,保证了海洋钻井的顺利进行。

隔水管由于其使用环境的特殊性与复杂性,为了使其达到良好的工作性能,对于制造过程就需严格的控制,最大限度地发挥材料的潜力,确保可靠性。目前所面临的技术挑战主要为:原材料的性能要求、焊接过程中的质量要求、加工尺寸及装配精度的控制要求,可靠性验证试验和表面防腐处理的技术。隔水管单根作为隔水管系统中最主要的部分,其质量直接影响到隔水管系统的使用寿命。

隔水管由于其特殊的工作环境,对其产生影响的因素较多,主要可分为环境因素和作业因素2种,其中环境因素有:①水深。水深决定隔水管的长度、质量,对船体或平台带来更高要求,同时使得隔水管结构复杂,对材料提出了更高的要求,也增加了作业中的风险;②海浪。海浪对隔水管产生水平方向的载荷,从而影响平台运动,造成隔水管的疲劳损伤;③海流。海流的增加导致平台稳定系统的载荷增加,同时增加了作业中的操作难度,容易导致钻井事故。作业因素包括钻井液密度、脱离后悬挂模式、浮力块分布、压井管线工作压力、钻井载荷等。这2个因素均直接影响隔水管的受力状态,对隔水管的寿命产生较大的影响。

2隔水管单根技术分析

2.1隔水管单根组成

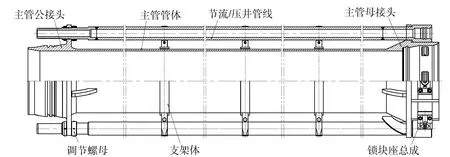

隔水管单根是隔水管系统的主要组成部分,如图1所示。主要由隔水管单根主管(包括主管管体、主管公接头及主管母接头)、节流压井管线、锁块总成、支架与调节螺母等组成。

图1 隔水管单根结构

2.2结构形式与特点

隔水管单根作为隔水管系统的主体,管体是大直径直缝焊管或无缝管,两端焊接高强度接头,辅助管线固定与主管线上,按照管壁外径、壁厚、材料等级区分,随钻井水深的增加而其壁厚也增加。

2.3隔水管单根尺寸参数

隔水管单根根据其使用可分为带浮箱与不带浮箱2种形式,而带浮箱的形式又可分为所有隔水管单根均布浮力块和下部不配浮力块2种形式。

隔水管单根长度有15.24 (50英寸)、19.81 (65英寸)、21.34 (70英寸)、22.86 (75英寸)、27.43m(90英寸)等规格。根据海水深度可选择不同长度的隔水管,一般浅水(水深小于500m)和深水(水深500~1 000m)使用15.24m与19.81m长度的隔水管;超深水(水深大于1 500m)一般选用22.86m与27.43m隔水管。

3关键制造技术

3.1管体材料

隔水管材料需要足够的力学性能、韧性、疲劳强度、腐蚀性及耐磨性,可选用钛、镍合金等。通常管体选用X80钢,其最小屈服强度551.6MPa,最大可达705MPa,可以满足隔水管的使用。X80材料目前国内已经研制成功,并逐步研制了X100或X120等材料。其力学性能、化学成分、焊接质量、以及焊缝的强度、韧性、硬度、金相组织、均需达到相关标准的要求[1]。

隔水管原材料在确定选用前需通过试验验证材料的性能,要满足冲击强度、硬度(包括焊缝材料硬度)、屈服强度、极限强度伸长率等力学性能要求。隔水管材料选用已制定了相关标准,国产材料已逐渐接近国外的材料性能[2]。在达到材料选用标准要求的基础上,可以选用国产材料。

3.2管体工艺技术

根据经验,隔水管管体为焊接成形,一般用UOE或JCOE成型工艺的直缝埋弧焊接方法[3],钢材用吹氧转炉或冶炼并经真空脱气、脱钙和微钛处理细晶粒纯净钢,管体用钢板采用热机械控扎工艺生产[4]。

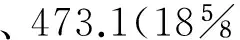

1)UOE成形直缝埋弧焊接,如图2所示。焊接后能较好满足深海环境的要求,可保证管径、壁厚的精确性,具有使用可靠、焊接质量高,焊接速度快的优点。

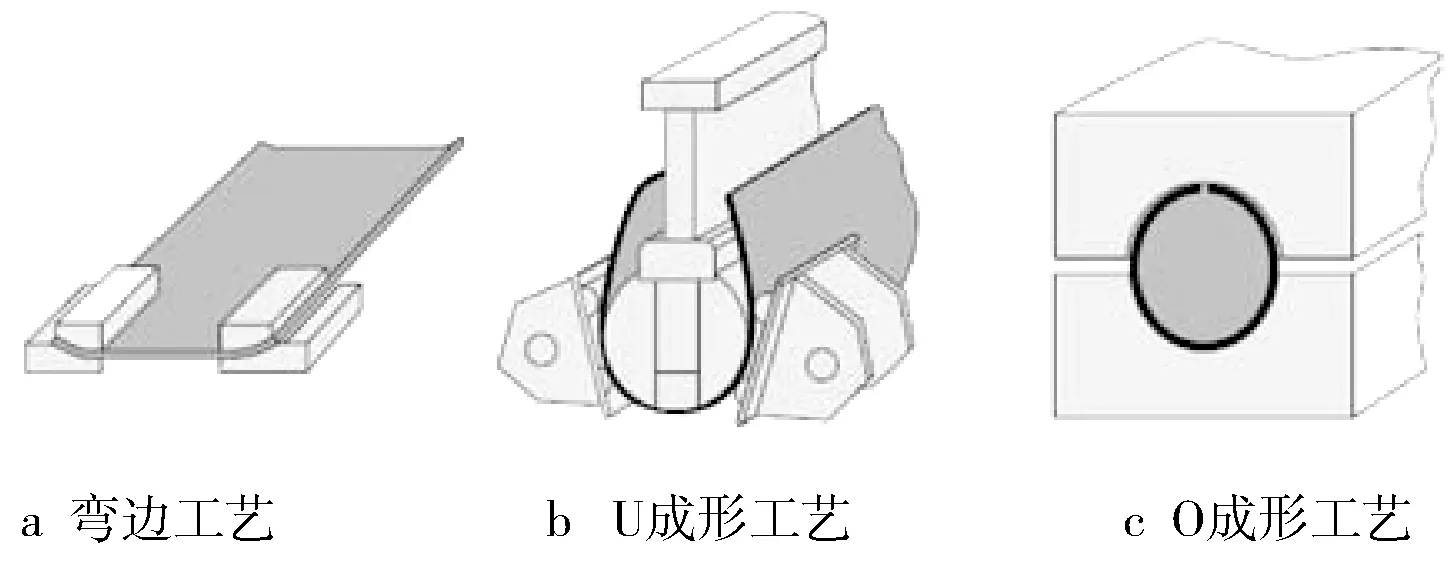

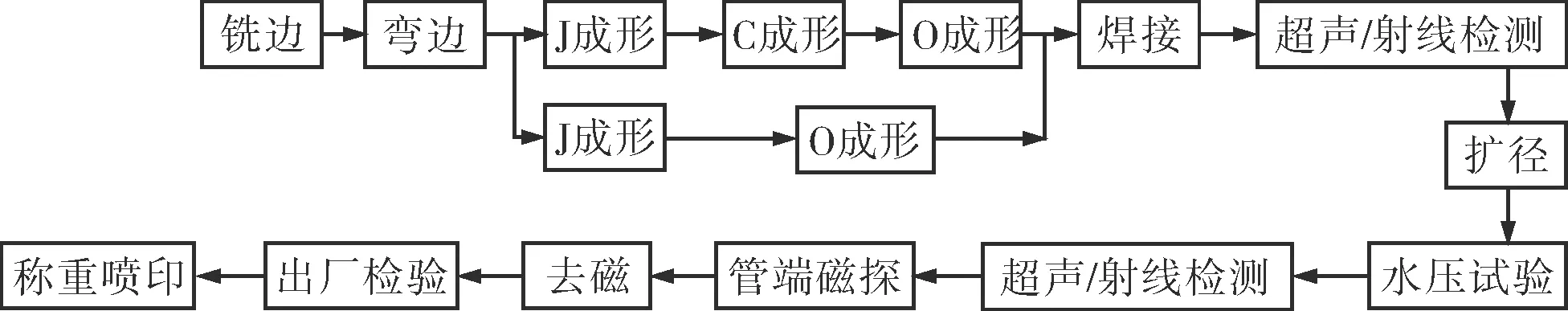

2)JCOE成形直缝埋弧焊接,如图3所示。具有较高的生产作业效率,经过后续的双面埋弧焊接,机械扩孔工艺,无损检测,防腐涂装即可完成管体制作。工艺流程如图4所示。

隔水管管体按照长度要求下料后直接与隔水管接头焊接,目前管体采用国内某钢管厂生产的钢管,其各项指标均符合标准的要求[5]。

图2 UOE工艺示意

图3 JCOE工艺示意

图4 隔水管管体成形过程

3.3隔水管单根接头技术

隔水管接头一般采用X80J锻件材料,国内通常采用30CrMo,对于选用材料的力学性能与冶炼方法有严格规定,钢材为经锻造后成型的高强度钢,接头尺寸需与防喷器组相匹配,并保证接头之间连接的互换性。

根据API相关要求,隔水管接头需通过以下性能试验方可用于制造:接头应力分布验证试验(首台或样机贴片测试应力试验)、接头额定载荷试验、接头连接互换试验、额定压力密封试验。对于首台验证试验还需进行循环载荷(疲劳)试验。接头在加工完成后与隔水管主管体焊接,形成隔水管单根主体,主焊缝需在焊接过程中、焊接后和再次加工后采用射线与超声波方法进行检测,并对焊缝与焊缝影响区进行硬度测试,以确认其可靠性。

3.4管体组焊技术

管体组焊是隔水管单根制造中的关键步骤,组焊主要是隔水管主管体与两端接头之间的焊接,焊接质量对隔水管的强度产生影响,其可靠性直接影响隔水管的寿命。据有关分析,在使用过程中,隔水管接头周围由于存在焊缝和连接,且存在尺寸变化,周围容易出现残余应力与应力集中,进而影响隔水管的疲劳特性[6],因此管体组焊后的焊接质量可直接影响隔水管单根的使用强度。

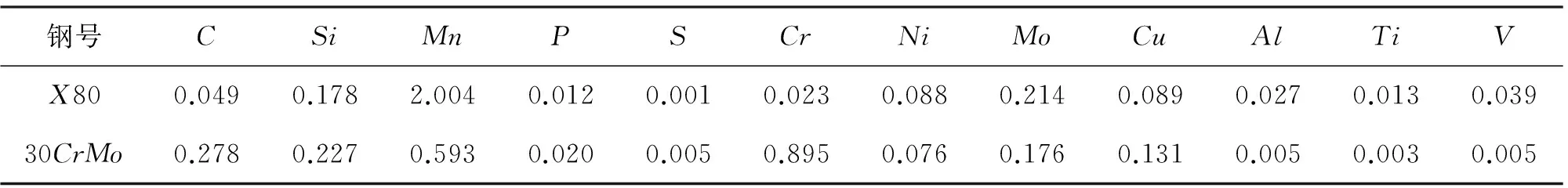

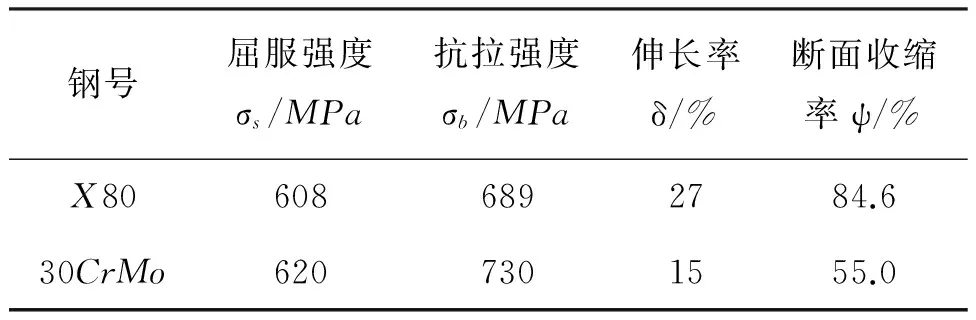

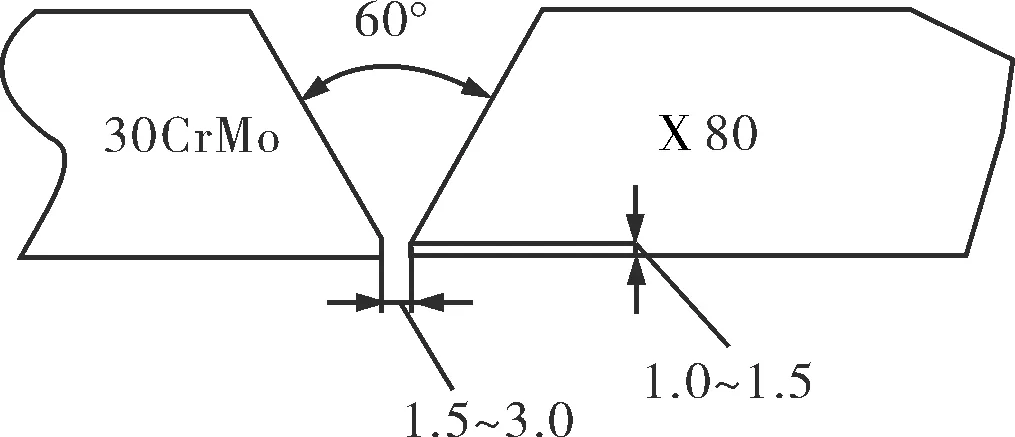

管体组焊需按照特定的工艺执行,一般情况下主管采用X80钢,接头采用30CrMo材料,2种材料的力学性能与化学成分如表1~2所示。

表1 X80与30CrMo钢的化学成分 wB%

表2 X80与30CrMo钢的力学性能

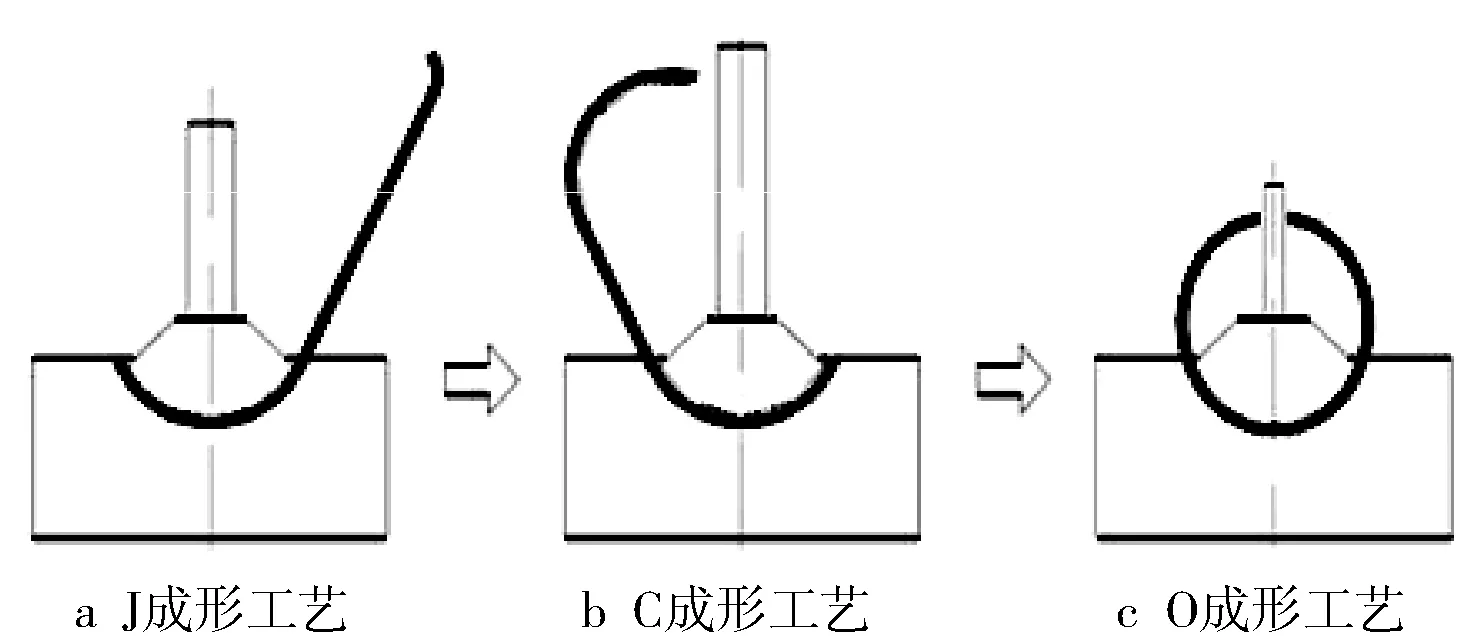

根据试验研究结果可选用BOHLEREML5氩弧焊打底,采用FOXBVD90碱性低氢焊丝填充、盖面[7],焊接破口形式如图4所示,焊接后其力学性能、金相组织、硬度分析与韧性分析均满足规范要求。

图5 焊缝结构

3.5加工与装配

隔水管单根属于大型构件,长度和直径相对一般构件较大,加工设备需满足足够的工作空间,同时要求具有较高的加工精度,对于隔水管单根需保证接头或法兰具有互换性。

密封性是隔水管接头加工过程中的一个重要技术要求,根据密封要求,隔水管接头相互连接后需保证一定压力下的密封效果,要求工作可靠,寿命长,耐高温、耐腐蚀等。以MR-6E型隔水管为例,公接头与母接头相连接,长期在海水与钻井液的腐蚀环境中工作,这就要求隔水管在接头加工技术方面需考虑其密封性,在加工过程中充分考虑加工精度,需满足设计要求的配合尺寸,达到可靠的强度与密封。

3.6防腐处理技术

海洋属于高腐蚀性环境,从某种意义上讲,防腐技术的可靠性决定隔水管在海水中的使用寿命。隔水管单根在使用中一直处在海水全浸区,海水中隔水管的腐蚀速度要比大气中迅速,且随着海水深度增加,海水温度温度接近0 ℃,其腐蚀速度也在变化,同时隔水管在海水中的材料抗疲劳性能力比大气中的抗疲劳性能明显降低[8]。为了满足隔水管在海水中的使用性能要求,需对隔水管表面进行防腐处理。在实际应用中,依据隔水管部件的结构形式进行不同的防腐处理:隔水管单根主体防腐、紧固件与密封连接件防腐。

单根主体防腐采用热喷涂防腐技术,表面热喷涂锌、铝或其他合金层,为母材提供一层屏蔽层,并在涂层上涂覆封闭涂料,可延长涂层使用寿命。目前我国的热喷涂防腐技术已经在海洋装备中有较大范围应用。根据研究结果,在铝涂层下隔水管的防腐疲劳寿命明显的提高[9],可适应深水环境与循环载荷下的工作要求,大幅减少海水的腐蚀,提高隔水管的使用寿命,降低了作业的安全风险。建议使用方案:管体表面喷砂后热喷涂99.5%纯铝(TSA),厚度0.178~0.356mm,喷铝后表面涂封孔剂涂层,厚度≤0.03mm,此涂装方案可适应海洋隔水管的防腐性要求。

紧固件与密封连接件防腐:紧固件防腐与主管体有所不同,根据实验分析及研究,螺栓等紧固件适合采用电镀锌+Xylan涂料复合涂层,由于Xylan狮隆的复合材料的干膜层具有较强的自润滑性能,因此安装后的紧固件可准确达到所要求的安装预紧转矩[10],而且涂层具有较高的抗腐蚀性、高耐磨性和高附着力的特点,适用于海洋水域的紧固件防腐处理。由于隔水管密封连接件具有密封性要求,根据海洋环境中的使用,可采用喷焊合金涂层的方法进行防腐,特点是喷焊合金涂层有高抗腐蚀性、高耐磨性的优点。

3.7试验与出厂要求

根据API要求,隔水管需完成循环载荷试验(疲劳试验),由于无法直接在海水中完成,需选用专用的试验装置[11]。试验装置需模拟海水工况,能有效预测隔水管在循环载荷中材料的抗疲劳性能。

出厂试验为设备量产后的试验,需完成以下试验。

1)材料拉力试验。按照材料性能要求对管体材料进行机械拉伸试验,验证材料的力学性能。

2)接头连接密封试验。用以验证隔水管接头互换后能否达到密封效果。

3)其他用户要求或规范要求的试验。

4结论

1)我国在隔水管单根国产化制造方面取得了关键技术的突破,已经掌握了隔水管单根的制造技术。

2)隔水管单根生产制造是一个复杂的系统工程,要继续加大研究力度,加快产品产出,提高工艺技术,投入专业设备,攻克隔水管制造技术上的各个难点,尽快产出具有作业经验的隔水管,使一部分产品投入市场,并在使用中改进、积累经验。并加快相关辅助产品研发,拓展产品范围。

3)以隔水管技术改造为起点,加快隔水管单根和其他配套件的生产,逐渐实现隔水管系统的全配套能力,最终实现国产化。

参考文献:

[1]SY/T6913—2012,海洋钻井隔水管设备规范[S].[2]王建军,林凯,官少涛,等.海洋深水钻井隔水管材料性能标准研究[J].天然气工业,2010(4):84-86.

[3]白勇.深水钻井隔水管的研究与开发[C]// 石油天然气用高性能钢技术论坛——油气开采、储运的战略需求对钢铁材料的新挑战会议论文集.北京:中国金属学会,2011.

[4]GB/T301217. 1—2013,海洋钻井隔水管设备的设计与操作[S].

[5]张晨鹏,廖淑梅 .X80钢级直缝埋弧焊管的研制[J].钢管,2005,34(4):41-44.

[6]时米波.深水钻井隔水管可靠性分析[D].东营:中国石油大学,2008.

[7]贺龙威.X80和30CrMo焊接接头组织与性能研究[D].东营:中国石油大学,2011.[8]刘存.深水钻进隔水管电弧喷涂防腐涂层结构设计和评价[D].东营:中国石油大学,2010.

[9]王永兴.铝涂层对X80钢腐蚀疲劳性能的影响及作用机理[D].东营:中国石油大学,2011.

[10]黄建勋,许红久,刘宏亮,等.海洋平台紧固件防腐工艺探讨[J].石油机械,2013,41(4):55-58.

[11]赵焕宝,侯晓东,雷广进,等.深水钻井隔水管疲劳试验载荷分析[J].石油矿场机械,2013,42(2):32-35.

ManufacturingTechniqueResearchofOffshoreDrillingRiserSingle

LYUShuanming1,2,QINJian1,ZHANGKai1,2,LIUZhilin1,YANGXiaozhe1

(1.CNPC Baoji Oilfield Machinery Co.,Ltd.,Baoji 721002,China;2.College of Mechanical Engineering,Xi’an Shiyou University,Xi’an 710065,China)

Abstract:According to the domestic technology in the research results of the studies on the riser,combined with the actual production of the riser single manufacturing process,the key technology needed in riser single manufacturing was analyzed.In view of the riser localization of manufacturing technical exploration and research,according to the composition of riser single and related technical parameters as a starting point,seven aspects were analyzed,that is material selection,pipe system to build,combination of welding technology,joint technical,processing and assembly,anti-corrosion treatment,and test validation.The results show that our country has mastered the manufacture technology of riser single,the realization of the localization in riser single manufacturing technology will play an important role in promoting the localization of development of China's offshore oil equipment.

Keywords:drilling riser;single;manufacturing

文章编号:1001-3482(2016)06-0076-05

收稿日期:2015-11-10

作者简介:吕拴明(1982-),男,陕西扶风人,工程师,硕士,现从事石油钻采设备的制造工作,E-mail:lvshuanming@126.com。

中图分类号:TE951

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.06.017