压裂弯头失效原因分析

2016-07-20罗华权杨力能陈晓丽

罗华权,王 航,何 跃,杨力能,陈晓丽

(1.中国石油集团 石油管工程技术研究院,西安 710077;2.中国石油集团 西部钻探井下作业公司,新疆 克拉玛依 834000;3.长庆油田分公司 苏里格气田研究中心,西安 710018)

o试验研究o

压裂弯头失效原因分析

罗华权1,王航1,何跃2,杨力能1,陈晓丽3

(1.中国石油集团 石油管工程技术研究院,西安 710077;2.中国石油集团 西部钻探井下作业公司,新疆 克拉玛依 834000;3.长庆油田分公司 苏里格气田研究中心,西安 710018)

摘要:通过宏观分析、金相和断口微观分析、理化性能试验,对某型88.9 (3�英寸)压裂弯头爆裂原因进行了分析。结果表明:该弯头发生爆裂的原因是由于弯头外弧侧受携砂液的冲刷腐蚀作用,外弧侧内壁组织由硬度较高的马氏体变为硬度较低的回火索氏体,抗冲刷能力明显减弱,壁厚减薄严重,造成结构不均匀,应力高度集中,在氯离子等腐蚀元素作用下,产生点蚀坑,在点蚀坑底部产生应力腐蚀裂纹,裂纹扩展,导致弯头开裂失效。建议减少施工次数,增加弯头检测频次。

关键词:弯头;冲刷;腐蚀

在油田压裂施工过程中,压裂液通过压裂车和各种连接管路,最终施加在油井内。其中,弯头在管路中大量使用,其作用是改变流体方向。由于弯头内压裂液的压力非常高,最高可达100MPa左右,且多数含有腐蚀性介质,对弯头的内壁有严重的冲蚀作用,容易产生腐蚀坑、裂纹等缺陷,进而发生破裂失效,造成人员伤亡和财产损失。2013年,某油田压裂队在施工前试压时,压力达到83MPa时,管汇车尾部一个高压弯头发生爆裂,该压裂液流量约为4m3/min,含沙体积比为40 %,沙子密度为1.5g/mL,含沙流体的速度约21~84m/s。该弯头为进口弯头,为美标材质,此类弯头在油田使用过程中,失效情况较多,但均未进行详细分析。为了分析弯头失效原因,从现场取失效弯头样品进行检验。

1宏观分析

弯头失效形貌如图1所示。爆裂位置为管体外弧侧,经测量破裂开口长度370mm,最大开口宽度12mm(如图2)。弯头内部有明显的冲蚀痕迹,冲蚀凹槽的宏观形貌与冲蚀磨损的特征较为耦合[1]。经超声波测厚表明,开口处最小壁厚为2.64mm(如图3)。该弯头2007-10出厂,2013-01按照SY/T6270—2012[2]《石油钻采高压管汇的使用、维护、维修与检测》技术标准进行检测,检测结果为合格。2013-03起至失效,累计施工106井次,累计加砂2 802.2m3,加液23 045m3。

图1 失效弯头形貌

图2 最大开口宽度

图3 最小壁厚测量

2测试结果与分析

2.1化学成分

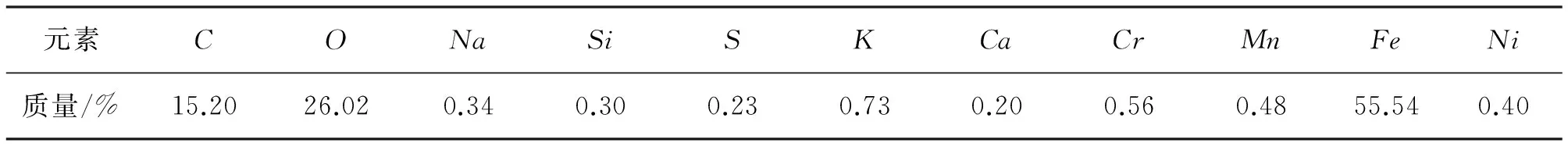

在失效弯头样品上分别取样进行化学成份分析,取样部位为弯头管体和外螺纹端部位(如图3所示)。用ARL4460型直读光谱仪和LECOTC600氧氮分析仪进行分析,分析按照GB/T4336—2002及GB/T20124—2006标准要求进行,结果如表1。弯头钢级为4140,化学元素分析表明,化学元素含量除Mo元素稍高外,其它均在ASTMA519—06[3]标准要求范围内。

2.2力学性能

2.2.1拉伸性能试验

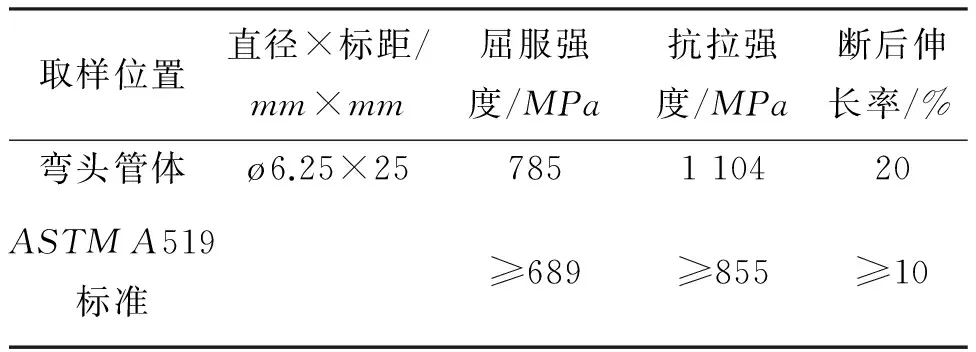

在失效弯头管体上,取纵向拉伸试样,根据GB/T228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》进行拉伸性能试验,检验条件为室温,检验结果如表2。拉伸试验结果表明,材料屈服强度、抗拉强度和断后伸长率均符合ASTMA519标准要求。

表1 失效弯头化学成份 wB/%

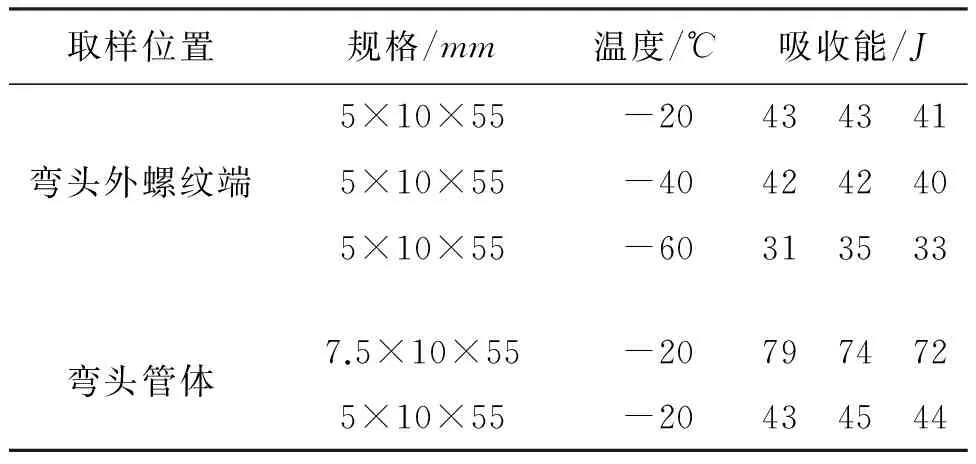

2.2.2冲击性能试验

在失效弯头管体上,取5mm×10mm×55mm和7.5mm×10mm×55mm的纵向夏比V型缺口冲击试样。在失效弯头外螺纹端,取5mm×10mm×55mm纵向夏比V型缺口冲击试样,根据GB/T229标准进行夏比冲击试验,检测结果如表3。ASTMA519标准中未对冲击韧性做相关要求,但从试验结果可以看出,材料的低温冲击韧性较好。

表2 弯头材料拉伸性能试验结果

表3 弯头材料冲击性能试验结果

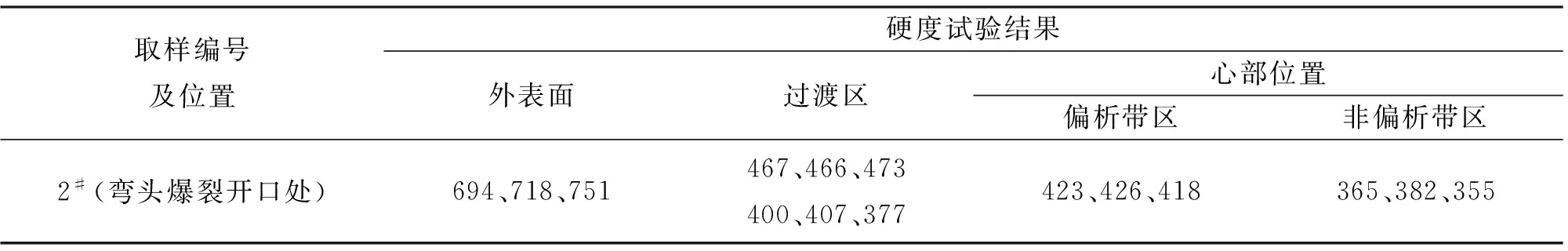

2.2.3显微硬度试验

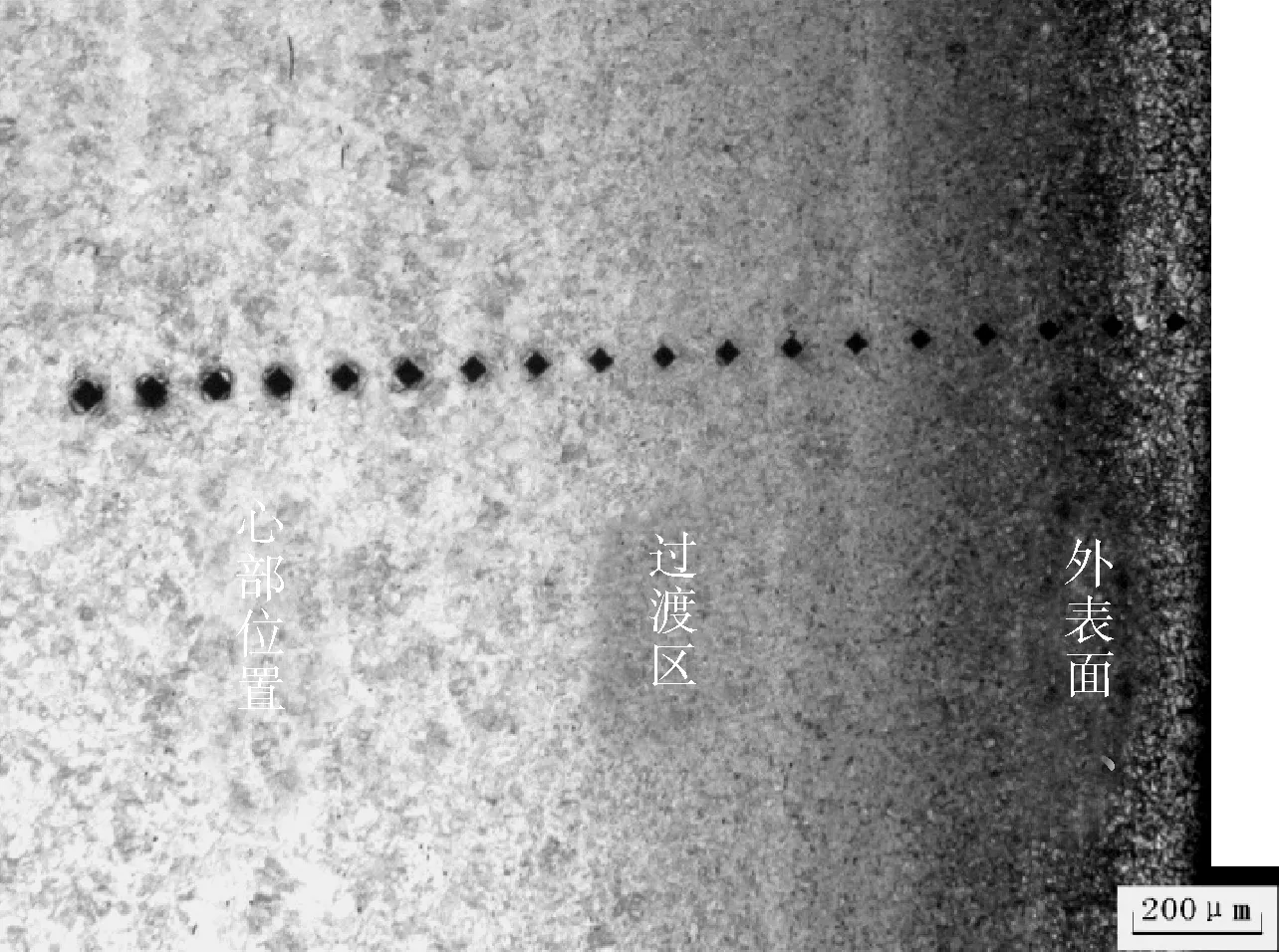

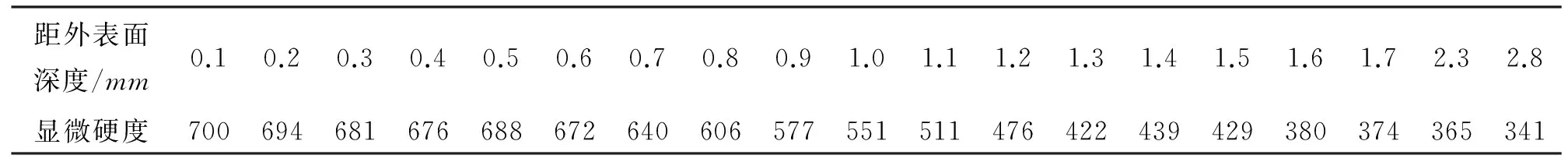

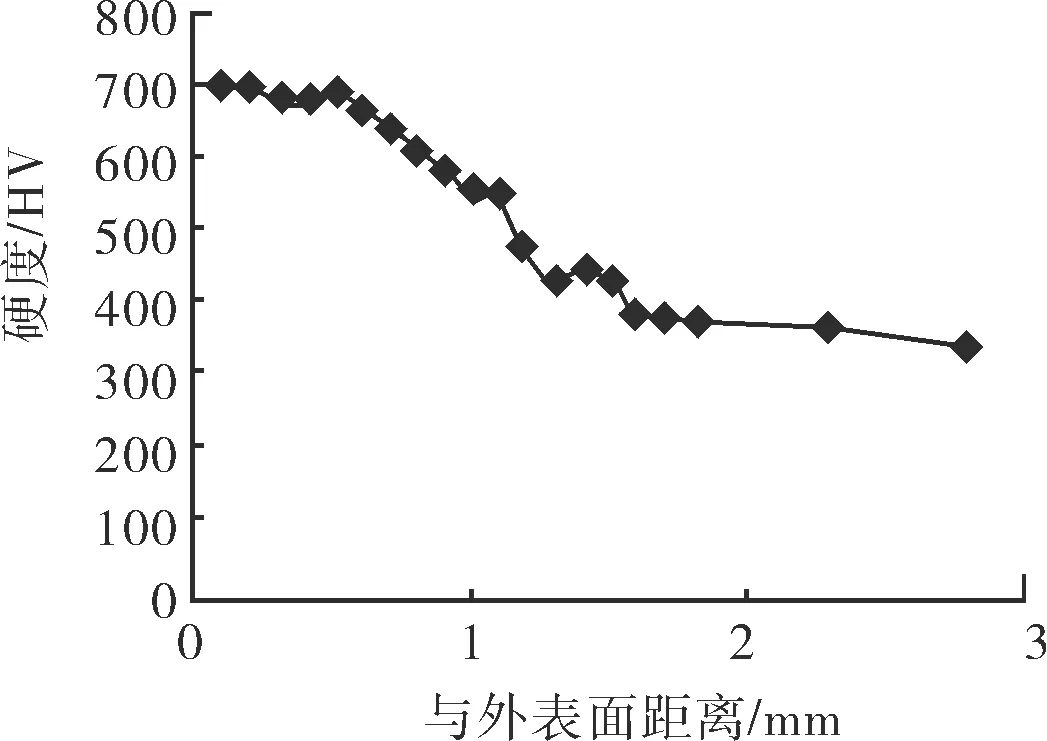

在弯头爆裂开口区域,取硬度试样,编号为2#(如图3)。进行不同区域显微硬度试验(如图4)。2#纵向试样不同区域的显微硬度如表4。2#纵向试样从外表面至壁厚心部测量的显微硬度如表5。2#试样因为有较大的壁厚减薄,其内表面大概为壁厚正常部位靠近外表面的过渡区位置。显微硬度试验结果表明,位置越远离外表面,其硬度值越低,试样的心部位置的硬度明显低于外表面,如图5。

图4 2#外表面至心部显微硬度(HV0.2)压痕

HV0.2

表5 从外表面测量显微硬度检测结果 HV0.2

图5 与外表面不同距离的硬度值

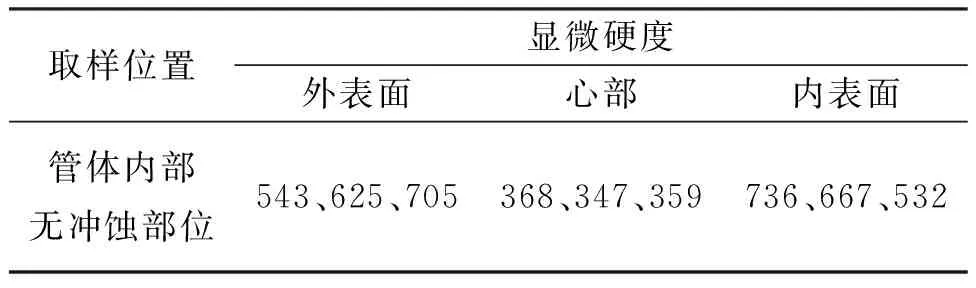

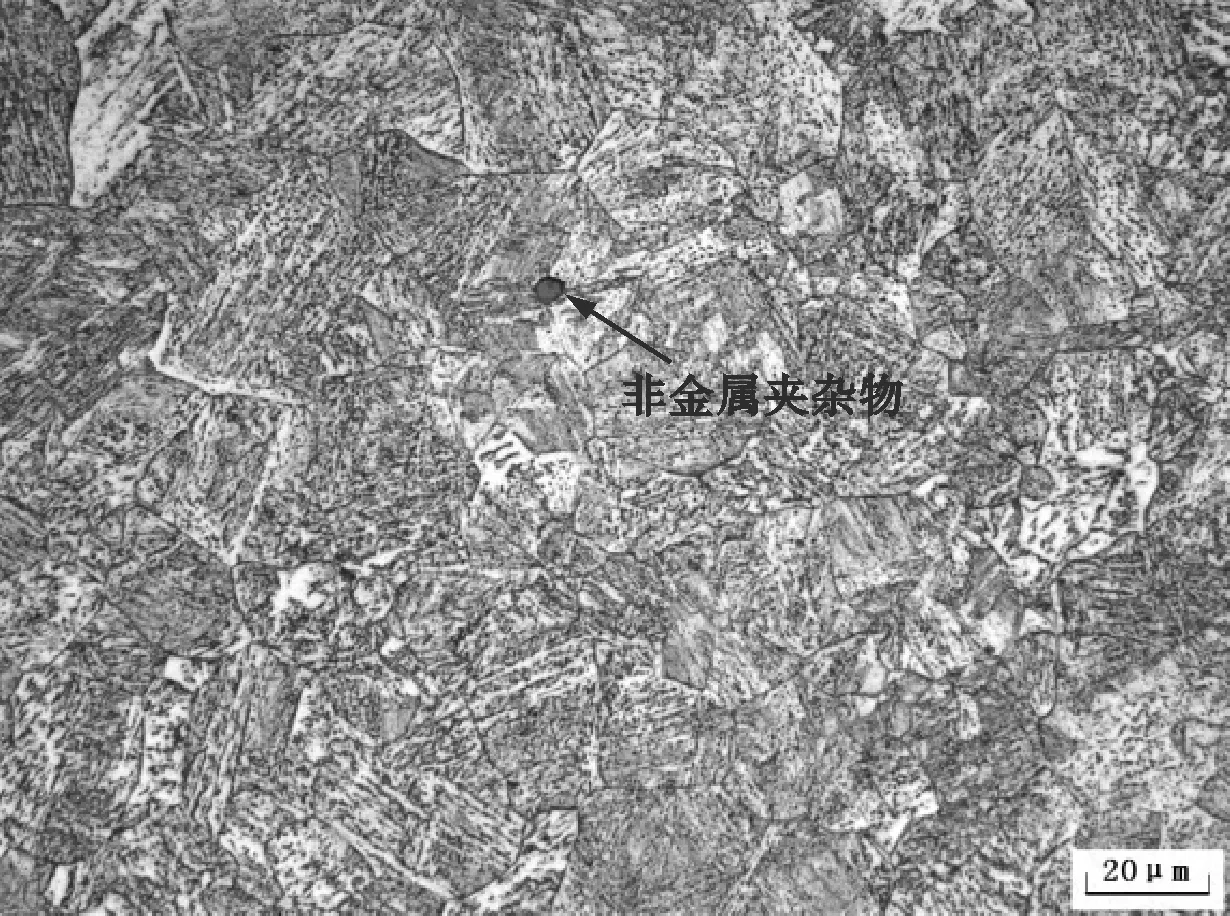

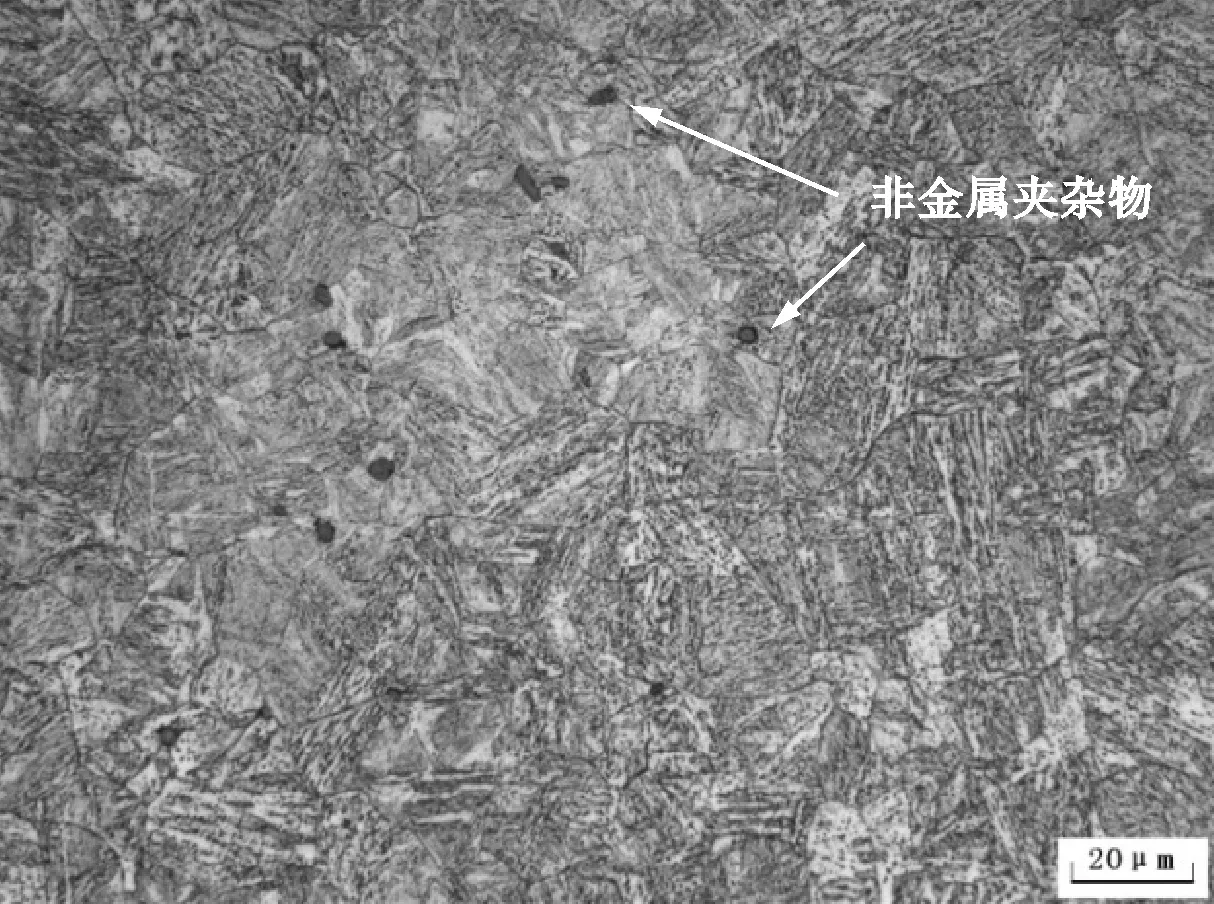

取管体内表面无冲蚀痕迹部位,进行组织及晶粒度分析,非金属夹杂物按GB/T10561—2005标准评定等级为A2.0、B1.0和D0.5,晶粒度为8.0级,外表面和内表面组织均为M,心部组织明显偏析带,偏析带组织为M,其余为回火索氏体。偏析带上非金属夹杂物聚集较多。不同区域的显微硬度(HV0.5)如表6。管体无冲蚀部位显微硬度表明,心部位置的硬度明显低于内表面和外表面。

表6 不同区域显微硬度检测结果 HV0.5

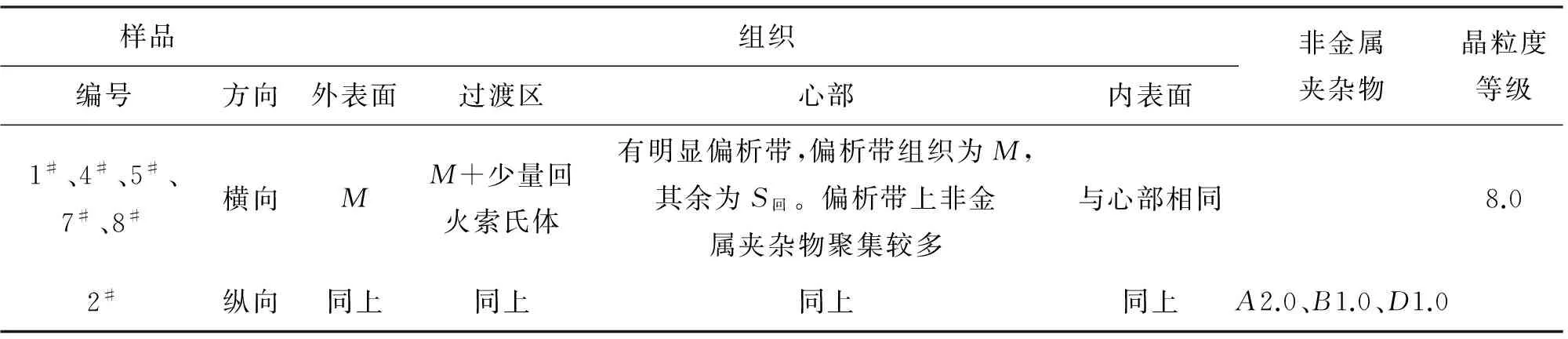

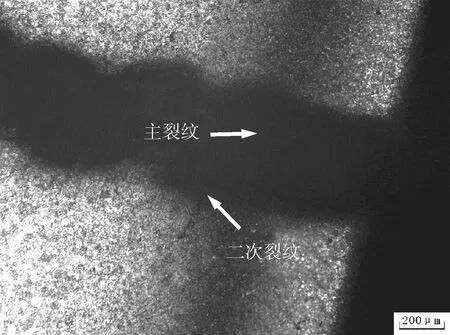

2.3微观组织分析

在弯头外弧侧爆裂断口附近取1#、2#、4#、5#、7#、8#样品。在1#、2#、4#、5#、7#、8#样品内表面均有较为严重的冲蚀痕迹,用MeF3A金相显微镜及MEF4M金相显微镜及图像分析系统进行金相组织、晶粒度和非金属夹杂物分析,结果如表7。1#样品心部组织和偏析带如图6所示,1#样品组织中有明显的非金属夹杂物。非金属夹杂物等级按GB/T10561—2005[4]标准评定。对上述样品进行金相分析,7#样品有一条裂纹贯穿壁厚(如图7a),裂纹侧有二次裂纹(如图7b),二次裂纹位置为靠外表面过渡区内,二次裂内有非金属物质,裂纹附近组织与非裂纹区相同,其余样品无裂纹。有裂纹试样金相分析表明,存在多处微小点蚀坑,二次裂纹萌生于点蚀坑底部,裂纹发展方向和主裂纹面近似垂直,且存在分叉,裂纹所在点蚀坑形貌较宽、较浅,具有明显的应力腐蚀裂纹特征。在二次裂纹附近有一袋形点蚀坑,深度较大,且开口较窄。

表7 内表面冲蚀痕迹样品分析结果

注:S回—回火索氏体;M—马氏体。

取管体无冲蚀痕迹部位,进行组织及晶粒度分析,非金属夹杂物等级按GB/T10561—2005标准评定为A2.0、B1.0和D1.0,晶粒度等级为8.0级,外表面和内表面组织均为M,心部组织明显偏析带,偏析带组织为M,其余为回火索氏体。

a 心部组织

b 偏析带组织

a 主裂纹

b 二次裂纹

2.4微观断口分析

图8 宏观形貌

图10 壁厚最薄处断口形貌

图11 试样断面腐蚀产物能谱分析结果

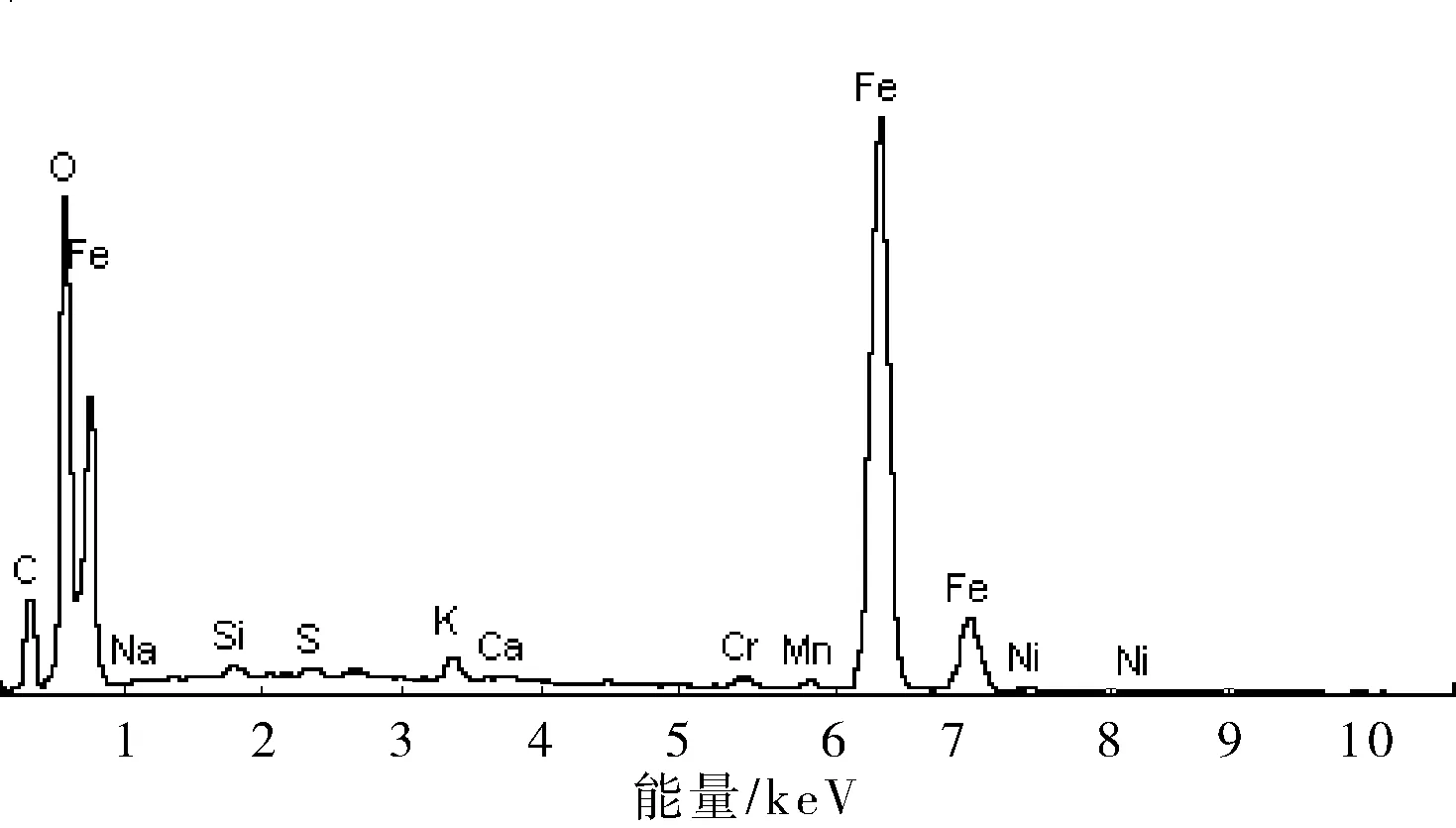

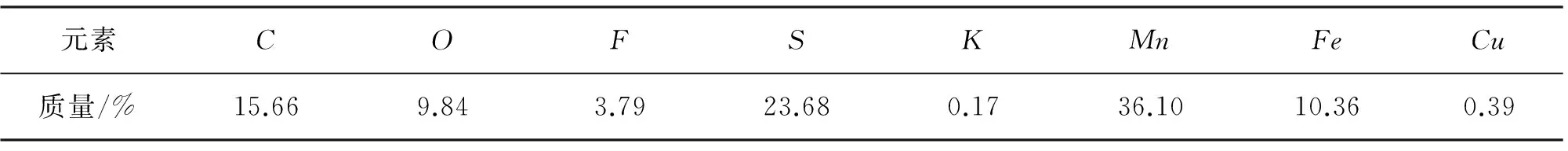

在爆裂开口处取试样进行微观形貌观察,断口表面比较灰暗,有腐蚀产物覆盖。试样宏观形貌如图8所示,分离形貌明显,靠近外弧侧断裂面较平直,存在一定宽度的剪切唇,呈沿晶断裂特征(如图9),为明显脆性断裂形貌。试样靠近内表面断裂面有少量韧窝存在,韧窝形貌如图10所示,有一定程度的塑形变形。断面腐蚀产物能谱分析结果如图11所示,各元素比重如表8;夹杂物中各元素比重如表9,分离内夹杂物能谱分析结果如图12。腐蚀产物能谱分析结果表明,可能存在着氧腐蚀。而夹杂物能谱分析可知,S的含量占23.68 %,Mn的含量占36.10 %,夹杂物主要为MnS。夹杂物在断口上的发现,与金相分析结果存在大量夹杂物一致,夹杂物的存在会严重降低材料的抗冲刷和腐蚀性能,是一个薄弱区,易诱发产生点蚀坑和裂纹缺陷。

表8 腐蚀产物元素能谱分析比重

注:质量总和为100%。

表9 夹杂物元素能谱分析比重

注:质量总和为100%。

图12 分离内夹杂物能谱分析结果

3分析与讨论

宏观分析结果表明,爆裂位置为管体外弧侧,此位置容易受到压裂液的冲刷作用,弯头内部有明显的冲蚀痕迹。经超声波测厚结果表明,开口处壁厚严重减薄,约为原来壁厚度的20 %。

化学成分和力学性能试验结果表明,弯头化学成分分析除Mo元素含量稍高外,材料力学和化学性能基本符合产品标准要求。Mo元素可以在常温下提高材料的硬度和强度,并且减小过冷度,提高淬透性。这与弯头的性能要求是一致的,即尽可能提高内外表面的硬度,提高内外表面的抗冲刷腐蚀能力。维氏显微硬度试验结果表明,壁厚减薄处越靠近内表面,硬度值越低,且低于外表面。

金相组织分析结果表明,样品内表面均有比较严重的冲蚀痕迹,在断口试样主裂纹旁发现二次裂纹,二次裂纹存在分叉,且起源于点蚀坑底部,方向基本和主裂纹面垂直。无冲蚀部位内外表面组织均为M,中心主要为回火索氏体。这样的组织结构有明显的优势,内表面的M有较高的硬度,抵抗携砂液冲蚀能力较好,而中心部分的回火索氏体组织又可以保证弯头的塑性和韧性,因此有着良好的力学性能。由于受到严重的冲刷作用,弯头外弧侧内表面壁厚严重减薄,因为壁厚严重减薄,其组织与心部组织相同,主要为回火索氏体,还有明显偏析带,且偏析带上非金属夹杂物聚集较多。内表面上偏析带和非金属夹杂物等缺陷的大量存在,都会加剧外弧侧内表面的应力集中敏感性,更易诱发裂纹产生[5-6]。

采用扫描电子显微镜对壁厚最薄处断口形貌进行微观分析,接近外表面的断口较为平直,分离形貌明显,试样壁厚最薄处有少量韧窝存在,有一定的塑形变形。由此可以断定,弯头断裂失效不是单一的失效模式,其弯头外弧侧内壁先局部韧性开裂,逐渐接近外表面时,表面为脆性断裂。

因为弯头外弧侧最薄处的壁厚为2.64mm,根据弯头的使用工况,弯头使用时压力为83MPa,弯头内径69.85mm。由式(1)计算出弯头的环向应力。

(1)

式中:p为弯头内压力,MPa;d为弯头内径,mm;t为弯头壁厚,mm;σ为环向应力,MPa。

壁厚最薄处的环向应力为

根据SY/T6270—2012《石油钻采高压管汇的使用、维护、维修与检测》技术标准,弯头允许的内压力为105MPa,根据出厂壁厚值13.46mm,弯头的许用环向应力值为

由上计算结果可得:σ≫σ1,环向应力远超过许用环向应力值,在壁厚较薄处应力高度集中。

分析结果表明:通过高速携沙液冲刷弯头外弧侧内表面,弯头内表面的马氏体层被冲刷掉,其内表面组织大部分为回火索氏体,与马氏体相比,强度、硬度较低,抵抗冲蚀能力较弱,弯头加速减薄。

金相和微观断口分析结果表明,弯头外弧侧内壁存在着点腐蚀坑,点蚀坑底部产生了二次裂纹,二次裂纹中存在着夹杂物。金属构件发生点蚀损伤与金属构件表面结构不均匀性,尤其是表面的夹杂物、位错露头等有关。结合弯头的服役工况,因为弯头外弧侧内表面被冲刷严重,存在大的凹槽,棱角、凸起较多,结构严重不连续,且材料中非金属夹杂物较多,部分可能已经裸露于内表面,都易诱发点损伤的产生。当金属构件受到应力时,所产生的点蚀坑往往成为应力腐蚀开裂的裂纹源。由于弯头在携砂液冲刷和腐蚀双重作用下,弯头壁厚减薄严重,横截面的受力面积大幅减小,计算表明,在管路内的压力加载至83MPa时,壁厚最薄处环向应力远大于弯头许用环向应力值,减薄处应力高度集中,点蚀坑在高度集中的应力作用下,在其底部形成应力腐蚀裂纹,随着应力腐蚀裂纹扩展,弯头破裂失效。根据断口分析可知,弯头失效过程为先韧性开裂后沿晶脆性断裂。

由该弯头使用的工况环境可知,该弯头压裂过程中使用压力液的流量约为4m3/min,远超过SY/T6270—2012规定的低于2.8m3/min,流量超过规定值约1.5倍。文献[5]指出,弯头外弧侧的冲刷作用与弯头角度有关,由于该弯头为90°弯头,90°弯头外弧侧所受的侧压力比其它角度弯头所受的侧压力大,冲刷作用也最强。另外,使用频率高,含沙量大,也致使冲刷严重,壁厚加速减薄。

4结论

1)该弯头受携沙压裂液冲刷腐蚀作用,壁厚严重减薄,有效受力面积减小,造成结构不均匀,应力高度集中,在氯离子等腐蚀元素作用下,产生点蚀坑和应力腐蚀裂纹,裂纹扩展,导致弯头开裂失效。

2)建议减少施工次数,降低压裂液流量,使之满足标准要求。

3)建议增加此类高压作业弯头的检测频次,保证弯头管体壁厚满足标准要求,且不存在其他危害类缺陷。

参考文献:

[1]何业东,齐慧滨.材料腐蚀与防护概论[M].北京:机械工业出版社,2005.

[2]SY/T6270—2012,石油钻采高压管汇的使用、维护、维修与检测[S].

[3]ASTMA519—2006,StandardSpecificationforSeamlessCarbonandAlloySteelMechanicalTubing[S].

[4]GB/T10561—2005,钢中非金属夹杂物含量的测定-标准评级图显微检验法[S].

[5]史建强,王印培.管道弯头穿孔失效分析[J].理化检验-物理分册,2007(43):634-635.

[6]朱日彰,杨得均,沈卓身,等.金属腐蚀学[M].北京:冶金工业出版社,1989.

FailureAnalysisofaOilFieldFracturingElbow

LUOHuaquan1,WANGHang1,HEYue2,YANGLineng1,CHENXiaoli3

(1.Tubular Goods Research Institute,CNPC,Xi’an 710077,China;2.Downhole Service Company,XDEC,Karamay 834000,China;3.Changqing Sulige Gas Field Research Centre,Xi’an 710018,China)

Abstract:Failure causes of in fracturing elbow were investigated through visual morphology analysis,physicochemical properties test,and fracture microscopic analysis.Results show that the elbow is under the erosion of fracturing fluid carrying sand and the wall changed from marten site with high hardness to lower hardness of tempered cable.Anti scouring ability decreased ssignificantly and the wall thickness was reduced.The structure was not uniform and the stress concentration was high.Under the action of chloride ion and other corrosive elements,the inner wall of outer arc side pitted pit,and stress corrosion cracking appeared at the bottom of the pit.Crack propagation leaded to the failure of elbow cracking.Half the number of construction and double frequency detection were recommended.

Keywords:elbow;scouring;corrosion

文章编号:1001-3482(2016)06-0054-07

收稿日期:2015-11-26

作者简介:罗华权(1983-),男,工程师,硕士,主要从事石油管材质量监督检验及研究,E-mail:luohuaquan@cnpc.com.cn。

中图分类号:T934.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.06.012