超(超)临界锅炉高温管道蒸汽氧化行为的分析与探讨

2016-07-20竺哲明黄伟勇余焕伟

竺哲明 黄伟勇 余焕伟

(绍兴市特种设备检测院 绍兴 312071)

超(超)临界锅炉高温管道蒸汽氧化行为的分析与探讨

竺哲明 黄伟勇 余焕伟

(绍兴市特种设备检测院 绍兴 312071)

摘 要:本文阐述了管道蒸汽氧化皮在超(超)临界锅炉运行中的危害,分析了超(超)临界锅炉管道蒸汽氧化皮的成因,探究了氧化皮形成的影响因素和氧化皮剥落引起的堵塞规律,并提出了相应的对策措施。

关键词:超(超)临界锅炉 蒸汽氧化 氧化皮

Keywodes (Ultra-) supercritical boiler Steam oxidation Oxide scale

随着绍兴经济的快速发展和环保护要求的不断提高,火(热)电机组也同时向“大容量、高参数、高效率”的超(超)临界发展。但在对上述锅炉的定期检验中,发现锅炉高温受热面发生蒸汽氧化的现象较普遍,氧化皮会快速生成、剥落,会堵塞管道引起超温爆管,还会随着蒸汽迁移冲蚀汽轮机组,给电力生产及其稳定性和安全运行带来重大影响[1]。

1 氧化皮的危害及影响

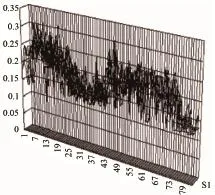

超(超)临界锅炉受热面金属在高温高压环境中可以与蒸汽直接反应生成氧化皮,当氧化皮达到一定的厚度时就会发生剥落,带来多方面的问题和不良影响。首先,氧化皮的存在会改变管道受热面的传热特性,使管道长期超温运行,最终导致管道的失效。受热面超温和氧化层的生成是互相促进的,超温会使氧化皮快速生成,而氧化皮的存在会使超温更加严重。图1为某电厂锅炉末级过热器内壁温度偏差在不同工况下的分布图,相应的氧化皮厚度如图2所示,可看出内壁温度和氧化皮厚度沿宽度方向的布都呈现相似的马鞍形,表现出明显的正相关性。

图1 某锅炉末级过热器屏间热偏差

图2 氧化皮厚度分布图

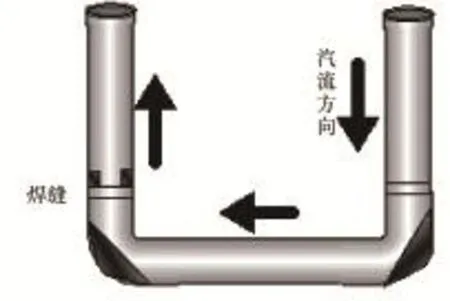

氧化皮剥落后对锅炉的安全运行危害更大,长时间不清理会引起管道堵塞,使管道长期处于超温过热状态,严重的还会引发爆管事故。在机组启停炉阶段,由于锅炉管壁温度变化较大,氧化皮发生剥落的风险最大。如图3所示,在高速蒸汽的曳引下,剥落的氧化皮颗粒会随蒸汽一起流动,但仍一部分质量较大的氧化皮颗粒会在管道的弯头部位或焊缝位置处停滞堆积,堆积的横截面越大,发生爆管的几率就越大[2]。

图3 氧化皮在管道底部弯头或焊缝处堆积示意图

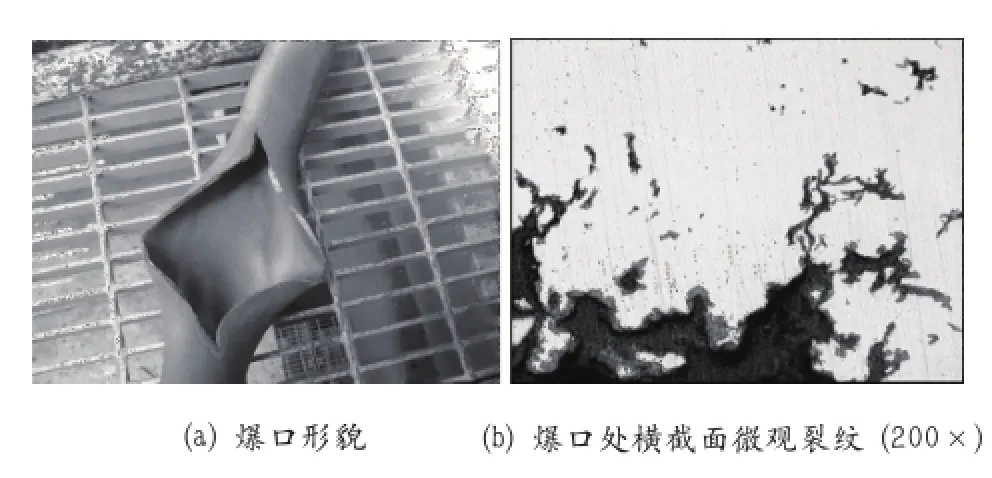

某电厂亚临界锅炉末级过热器前段发生氧化皮堵塞爆管(材质TP304H),爆口形貌如图4(a)所示,为典型的厚唇形爆破,爆口两侧管子发生不同程度的胀粗,爆口处横截面有大量的微观裂纹[图4(b)],爆口截面经金相组织观察发现部分晶界发生滑移,晶界处存在较多的微裂纹和洞穴,符合超温特征。

图4 某电厂末级过热器爆管

某电厂600MW超临界机组在升负荷准备进行168h满负荷试运时,连续多次发生垂直水冷壁管(材质15CrMoG)爆管泄漏,经内窥镜检查时发现,在垂直水冷壁入口90°弯头处堆积有大量的氧化皮并将弯头堵死,管子内壁及氧化皮情况如图5所示。

图5 垂直水冷壁入口弯头处氧化皮堆积导致的爆管

氧化皮失效剥落后还可能会进入汽轮机组,冲蚀喷嘴和叶片,降低汽轮机的热效率,而且在机组的启动阶段,氧化皮也可能会随着汽流进入排汽疏水系统,使系统产生重大的安全隐患。

2 氧化皮成因探究

氧化皮的产生可以理解为是水蒸气在高温环境下与管壁材料反应生成铁的氧化物,大致步骤为水蒸气分子与管壁金属表面的撞击、水蒸气分子的表面吸附、金属氧化物形核及连续氧化膜的形成。气相水分子撞击金属以范德华力吸附在金属表面,然后发生分解反应:

温度越高,水蒸气的分解速度越快,分解生成的氧与基体表面金属发生反应[3]:

生成的氢一部分以吸附H的形式溶解于氧化物中,另一部分以气态H2的形式向氧化物和基体内扩散,继续为氧和水蒸气的渗透扩散提供了通道。随着氧化物薄膜的生成,更多地水分子被吸附、分解成氧原子和氧离子,初始生成的FeO将被氧化成更加稳定的Fe2O3和Fe3O4,但由于金属母材成分组织的不同、环境温度压力等差异,不同材料在不同工况下生成的氧化膜的均匀程度、致密性都有所不同。

金属基体中的Fe元素还会与通过氧化膜渗透扩散到基体侧的水蒸气分子反应生成不稳定的Fe(OH)2,并向外侧氧化皮中扩散,与水蒸气的分解产物反应生成铁的氧化物。与此同时,合金中的Cr, Ni等元素也在蒸汽中被氧化成挥发性的Cr2O3和Cr(OH)2等,随着Cr2O3和Cr(OH)2的不断生成和挥发,合金进一步氧化生成Cr, Fe和Ni等的复合尖晶石氧化物[4]。

在H离子和O离子向氧化皮内层或者基体内侧扩散渗透作用下,初始生成的尖晶石氧化物(Fe,Cr)3O4发生分解,生成的Fe离子与向内扩散的氧离子反应生成Fe3O4磁铁矿外层;氧离子透过初始尖晶石氧化物向金属基体侧扩散渗透,发生内氧化反应,生成以Fe、Cr氧化物为主的氧化物内层。当磁铁矿外层增长到一定厚度时,基体中的Fe难以通过氧化层输送到外层界面,在水蒸气分解物的持续作用下形成Fe2O3,并且随着温度的升高,在外层氧化物中Fe2O3越来越多,Fe3O4则越来越少。

3 氧化皮剥落失效原因

3.1 氧化皮剥落的力学因素

超(超)临界锅炉受热面管内氧化皮生长到一定厚度,在一定的条件下不可避免的会发生剥落,氧化皮的剥落主要受到其内应力和外应力的影响,其中内应力的作用要远大于外应力。氧化皮的剥落失效与其自身的厚度、结构及应力条件密切相关,厚度越大、结构越疏松、应力条件越恶劣,氧化皮就越容易剥落,根据其所处的应力条件,可划分为拉应力失效和压应力失效。

在锅炉运行条件下,外加力学载荷也会作用于氧化皮层,比如管壁震动、汽流冲刷等,最主要的还是管壁金属的热胀冷缩效应,当锅炉启动时管道升温膨胀,氧化皮主要受到拉应力,当锅炉停机时管道降温收缩,压应力则起主导作用。

3.2 锅炉运行参数对氧化皮剥落的影响规律

●3.2.1 运行温度

氧化皮生长与剥落失效都与管壁温度直接相关,随着管壁温度的升高,氧化皮的生长速率增大,温度对氧化皮厚度的影响呈指数关系,控制温度的变化对氧化皮的产生起着至关重要的作用,而且不同温度下管内氧化皮的氧化行为和形貌特征有很大差异[5]。比如9%~12%Cr合金钢,在600~650℃不能形成保护性的氧化膜,在700~800℃能够形成保护性的富Cr氧化膜,但随着温度升高,氧化层对Cr元素的消耗加剧,最终将因Cr含量不足而导致氧化膜又不具备保护性[4]。

●3.2.2 运行时间

随着锅炉运行时间的延长和氧化皮的厚度的增加,氧化皮剥落所需的最小应力条件会降低,而且原来的一些细微裂纹、空穴也会长大、连接成较大的沟状裂缝,降低氧化膜层间的粘附力,最终使得氧化皮更容易剥落[6]。据不完全统计,超(超)临界机组在运行10000~12000h后,或多或少的都将出现了氧化皮脱落现象,运行时间与氧化皮厚度呈正相关[1]。

铁素体钢由于其氧化皮分层明显,层间结合不牢,缺陷较多,在整个服役阶段氧化皮都可能发生剥落。在600℃下,T91钢初始阶段氧化速度很低,但随后氧化速率急剧增加,然后氧化速度又降低;18Cr8Ni钢的Fe3O4外层一般会在大量剥落一次后趋于稳定,而内层由于具有致密的尖晶石结构,一般不会剥落。HR3C钢(25Cr-20Ni-Nb-N钢)能在初期快速形成的Cr2O3保护膜,随着运行时间的增加,其氧化进程会进入一个相对停滞的状态,从而使其抗蒸汽氧化性能大大提高[4]。总之,由于高温蒸汽的氧化特性,氧化皮的最终剥落是不可避免的, 只是在不同服役环境下,各类材料氧化皮的剥落程度、时间及方式有所区别。

●3.2.3 合金元素

Cr元素的存在有助于管壁材料表面形成保护性的氧化膜。铁素体钢Cr含量较低,易于被蒸汽氧化而产生较多的氧化皮;9%~12%Cr钢具有更好的热强性与耐蚀能力,该类合金在蒸汽环境中的氧化行为可同时应用抛物线规律和线性规律进行反映;奥氏体不锈钢中较高的Cr含量使此类合金的抗蒸汽氧化性能有明显的改善,使用温度可提高到650℃。尽管Cr含量的提高有助于提高材料的抗氧化性能,但这种提高也是有一定上限的,研究表明比奥氏体合金Cr含量更高的合金在650℃、800℃时的抗氧化能力的并没显著提高。除了Cr外,Ni也是合金材料中经常添加的耐蚀元素,它对氧的亲和力要比Cr小,通常会在贫Cr发生后起作用。

此外,在合金中添加一定量的Si、Al等元素可以促进生成稳定的SiO2、Al2O3氧化物,从而其提高材料的抗氧化性能,而Mn元素的添加则会提高材料的膨胀系数,使氧化皮更容易脱落。

●3.2.4 蒸汽压力

在超临界压力环境下,蒸汽压力对氧化动力学的影响有限,铁素体钢的氧化速率与蒸汽压力一般为p1/5的关系,但蒸汽压力的大小对氧化膜的形貌存在一定的影响,比如,TP347钢在9.1MPa压力下,Cr只在晶粒边界发生富集形成较薄的富Cr层,而在25.6MPa压力下,内层氧化物的整个氧化边界形成了较厚的富Cr层。

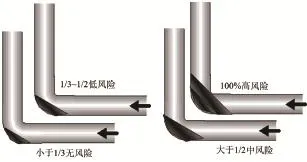

3.3 氧化皮堵塞规律

氧化皮剥落后在管内流动时所受力较为复杂,其中最重要的是汽流曳引阻力,起着加速氧化皮颗粒的作用,其流动速度随蒸汽流速和管径及曲率半径而变化。末级过热器处的管壁温度高、氧化皮量也较多,而且此处弯头半径小,蒸汽流速相对较低,较大的氧化皮容易在此处沉积下来,特别是内圈管道尤为严重[7]。此外,从高压汽缸出来的蒸汽经过低温再热器后温度又逐渐升高,到达高温再热器时将出现同样的氧化皮剥落沉积。总的来说,氧化皮堵塞的面积越大,管道过热就越严重,爆管风险也就越大(如图6所示),当氧化皮堵塞面积超过管道流通面积1/3时,就要引起足够的重视。

图6 不同程度的氧化皮堆积的爆管风险示意图

4 对策及建议

防止氧化皮的剥落失效的关键是要减缓管道的蒸汽氧化速度,而管道的长期壁超温服役则是加快其蒸汽氧化速度、促使氧化皮过早达到剥落厚度的主要诱因。因此提出以下对策:

1)在锅炉运行中要尽量避免管道长期处于超温过热状态。同时,在锅炉设备改造时同步进行锅炉燃烧参数的调整,对解决受热面超温问题更有针对性,如改造燃烧器、增加锅炉炉膛区域吹灰器、加装再热器管屏绝热材料、增加磨煤机出口动态分离器等。

2)要优化锅炉启停过程的控制参数,减少蒸汽温度波动,制定合理的氧化皮冲扫方案,加强疏水的回收和排放管理。再次,要优化锅炉运行控制,要重点监测蒸汽流量的变化,严格控制蒸汽温度变化率。

3)对高温受热面炉管采用内部喷丸、表面渗铬及表面涂覆纳米Y2O3等氧化防护工艺。

参考文献

[1] 刘定平.超(超)临界电站锅炉氧化皮生成剥落机理及防爆关键技术研究[D].广州:华南理工大学,2012.

[2] 金万里.防止超临界锅炉受热面管内壁氧化皮剥离堵管的技术措施[C].全国火电600MW机组技术协作会第十三届年会论文集,2009,143-156.

[3] 刘定平.超(超)临界电站锅炉氧化皮生成剥落机理及其防爆关键技术研究[D].广州:华南理工大学,2012:63.

[4] 鲁金涛,谷月峰.电站锅炉关键部件材料高温蒸汽氧化研究进展[J].中国腐蚀与防护学报,2014,34(1):19-26.

[5] 翟芳婷,王正品,金耀华,等.蒸汽温度对T91钢氧化动力学的影响[J].西安工业大学学报,2007,27(01): 42-45.

[6] 唐海宁.大容量电站锅炉金属氧化皮问题综合分析[D].南京:东南大学,2006.

[7] 唐彬.R T在末级过热器氧化皮堆积检测中的应用[J].无损检测,2014,35(2): 47-52.

Analysis and Discussion of Steam Oxidation Behavior of the High-temperature Pipe in the (Ultra-) Supercritical Boiler

Zhu Zheming Huang Weiyong Yu Huanwei

(Shaoxing Special Equipment Testing Institute Shaoxing 312071 )

AbstractIn this paper, the problem of steam oxidation of the high-temperature pipe in (ultra-)supercritical boiler was analyzed and discussed in terms of the damage, origination, exfoliation and obstruction of the oxide scale,and then several countermeasures were proposed as well.

作者简介:竺哲明(1972~),男,本科,主任,工程师,从事承压类设备检验工作。

收稿日期:(2016-04-07)

中图分类号:X933.2

文献标识码:B

文章编号:1673-257X(2016)06-0067-04

DOI:10.3969/j.issn.1673-257X.2016.06.017